- 15. Станки и приспособления для ремонта арматуры в цехе (на участке). Станки и приспособления для ремонта арматуры.

- Оборудование для ремонта, испытания и производства трубопроводной арматуры

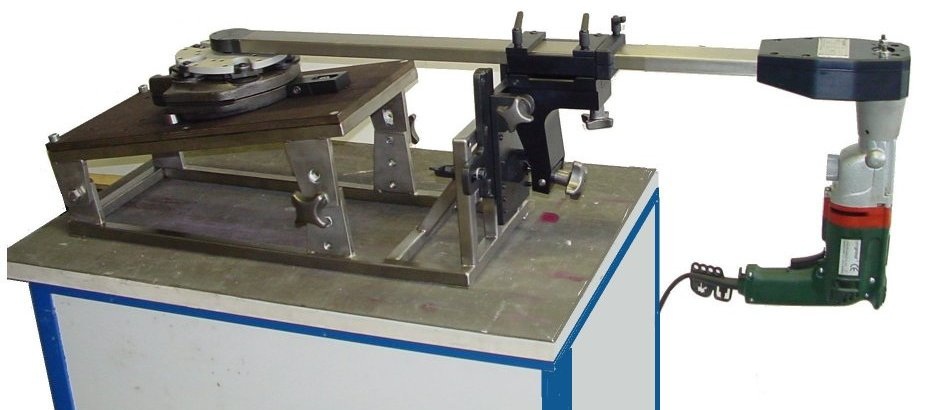

- SLIM переносной шлифовальный и притирочный станок для ремонта плоско-параллельных задвижек, обратных и поворотных клапанов

- Переносной шлифовальный и притирочный станок для ремонта плоско-параллельных задвижек, обратных и поворотных клапанов unigrind SLIM

15. Станки и приспособления для ремонта арматуры в цехе (на участке). Станки и приспособления для ремонта арматуры.

15. Станки и приспособления для ремонта арматуры в цехе (на участке). Станки и приспособления для ремонта арматуры. 15. Станки и приспособления для ремонта арматуры в цехе (на участке). Станки и приспособления для ремонта арматуры.

В целях повышения качества ремонта трубопроводной арматуры и производительно-сти труда следует максимально внедрять наиболее прогрессивные конструкции станков, приспособлений (стенды) и инструменты, разработанные рационализаторами электростанций и ремонтных предприятий, проектными и конструкторскими организациями, арматурными заводами.

Приведем ряд наиболее рациональных конструкций станков и приспособлений для ремонта арматуры в цехе (на участке) и на месте ее установки без вырезки из трубопровода, оправдавших себя на практике.

При ремонте арматуры наиболее трудоемкими операциями являются разборка и сбор-ка. Для этого на электростанциях и ремонтных предприятиях применяются следующие стен-ды: для ремонта вентилей с Dу 10—20 мм; для сборки и разборки вентилей с Dу 50 мм; для сборки и разборки арматуры с Dу 100 мм и более и пневматические поворотные тиски для вентилей с Dу 10—50 мм.

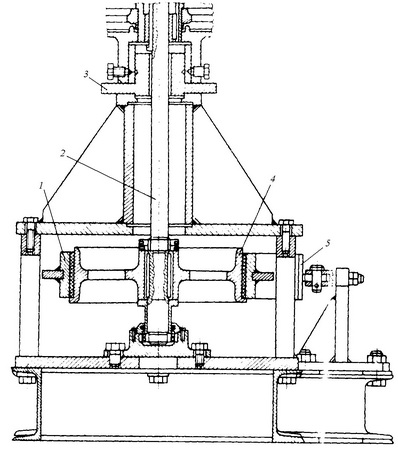

Приспособление для притирки тарелок, седел и шиберов. Приспособление (рис. 24) разработано с использованием колонкового электропривода 1 Чеховского завода энерге-тического машиностроения. Для уста¬новки притирочной плиты 2 необходимо на верхнем конце вала 3 червячного колеса сделать квадрат. На плоскость притира устанавливают дета-ли 4, подлежащие притирке. В свободном состоянии деталь удерживается на месте с помощью дуги 5. На таком приспособлении можно одновременно притирать две детали и более.

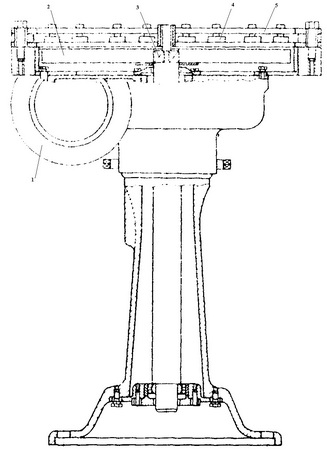

Двухшпиндельный притирочный станок. Станок (рис. 25) предназ¬начен для притирки вентилей и клапанов с Dу 10—65 мм. Вращение от электродвигателя 1 через червячный редуктор 2 с помощью механизма переключения 3 передается на фрикционный меха-низм 4. Возвратно-поступательное движение шпинделя 8 осуществляется за счет сцепления диска 5 с секторами 6, которые находятся на ведущем диске 7 фрикционного механизма.

К шпинделю с помощью головки 9 крепится скалка 10, на конец которой устанавливается со-ответствующий притир. Обрабатываемая арматура закрепляется втулкой 11 и винтом 12. На станке одновременно могут обрабатываться две детали.

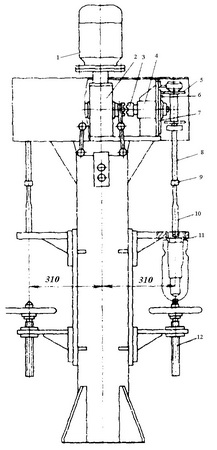

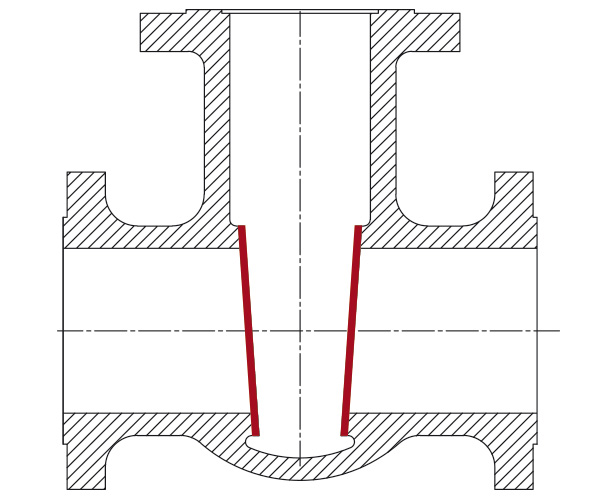

Станок для притирки клиньев клиновых задвижек. Станок (рис. 26) предназначен для притирки уплотнительных поверхностей клиньев клиновых задвижек. При замене сменных сепараторов можно обрабатывать притиры для притирки корпусов этих же задвижек.

Вращение от электродвигателя 7 через червячный редуктор 2 передается на притирочный диск 3. Сепараторы 4, в которые устанавливаются притираемые детали, лежат на притирочном диске и опираются перфорированной частью на два ролика 5 и 6, расположе-ные в центре диска и на его окружности. Под притирочным диском находится желоб 7 для стока использованной притирочной смеси, которую скребок 8 сбрасывает в кружку 9.

Необходимая нагрузка на притираемую поверхность создается противовесом, устанавливаемым на притираемую деталь. Управление станком кнопочное.

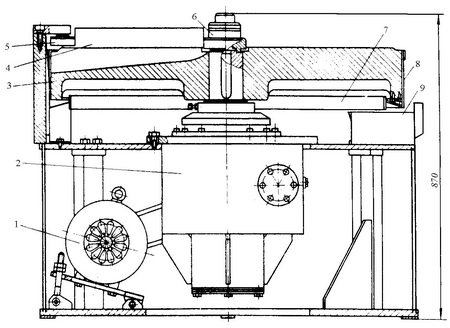

Станок для шлифовки уплотнительных поверхностей арматуры до Dу 600 мм. Шпиндель станка 7 (рис. 27) получает вращение от электродвигателя 2. На шпинделе закреп-лен шлифовальный круг 5. Обрабатываемая арматура закрепляется в токарном патроне, ко-торый приводится во вращение приводом, установленным в столе 9. Возвратно-посту-пательное перемещение подъемно-поворотного механизма 5 производится от электродвигателя.

Подвод шпинделя к обрабатываемому изделию осуществляется маховиком 4, отвод подъемно-поворотного механизма и поворот вокруг колонны 3 — вручную с помощью рукоятки. При этом зажимный хомут 7 должен быть освобожден.

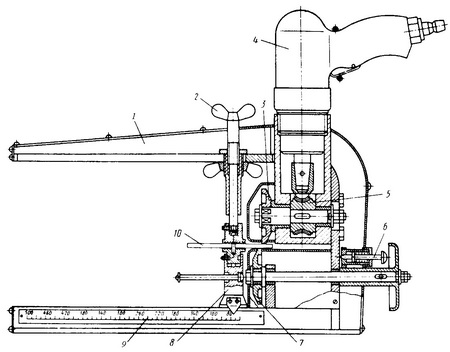

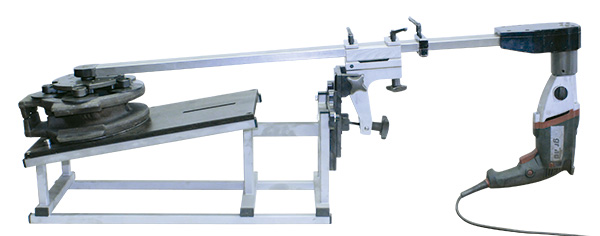

Приспособление для вырезки мягких прокладок. Приспособление (рис. 28) предназначено для вырезки круглых прокладок диаметром до 500 мм, а также для прямолиней-ной и фигурной резки мягких листовых материалов.

Приспособление состоит из рамки 1, по которой передвигается верхний центр 2. На нижней части рамки установлена шкала 9 и нижний центр 8, перемещающийся по рамке. Прокладка 10 прижимается этими центрами.

Вращение от пневмопривода 4 передается на червячный редуктор 5 и ведущий нож 3. Ведомый нож 7 устанавливается так, чтобы его режущая кромка совпадала с режущей кромкой ведущего ножа, и контроли¬руется фиксирующим устройством 6. Резка круглых прокла-док осуществляется вращением центров 2 и 8 вручную. Резка прямоугольных прокладок производится без применения центров.

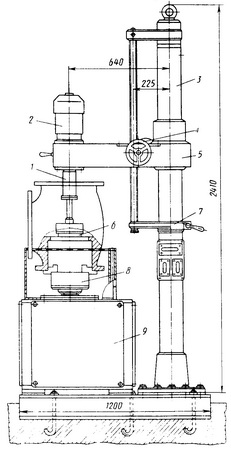

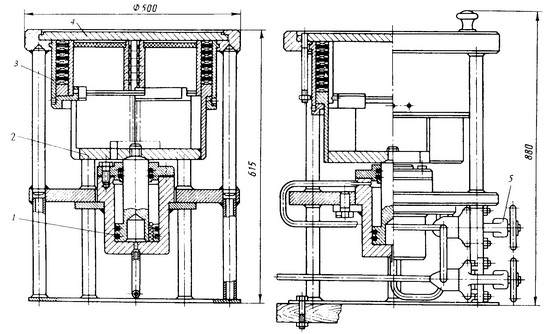

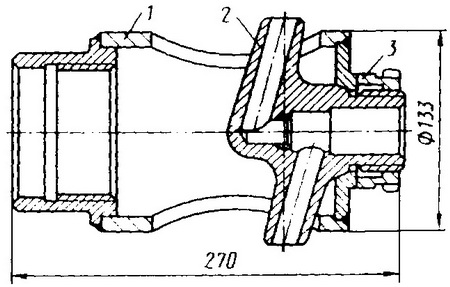

Приспособление для прессования сальниковых колец арматуры. Приспособление (рис. 29) предназначено для прессования сальниковых колец уплотнения шпинделя (штока) с сальниковой камерой и уплотнения бесфланцевого соединения корпуса с плавающей крышкой арма¬туры на высокие и сверхвысокие параметры. Размеры прессуемых колец: наибольший — 270 300 мм, наименьший — 14 24 мм.

Управление приспособлением осуществляется вентилями 5. Прес¬сование колец производится следующим образом: пуансон 2 отводится в нижнее положение и в кольцевой за-зор матрицы 3 укладывается набивка с прослойкой графита. Кольца укладываются на полную высоту матрицы, которая запирается крышкой 4. Давлением от гидропрес¬са дается ра-бочий ход поршню 7, пуансон перемещается вверх и производит прессование колец. После прессования поршень отводится в нижнее положение, крышка отводится в сторону и пово-ротным рабочим ходом спрессованные кольца выталкиваются из матрицы.

В зависимости от размеров сальниковых колец пуансон и матрица могут легко заменяться.

По сравнению с существующими приспособлениями для прессования сальниковых колец указанное приспособление является более комплектным, высокопроизводительным, обеспечивает необходимое усилие при прессовании.

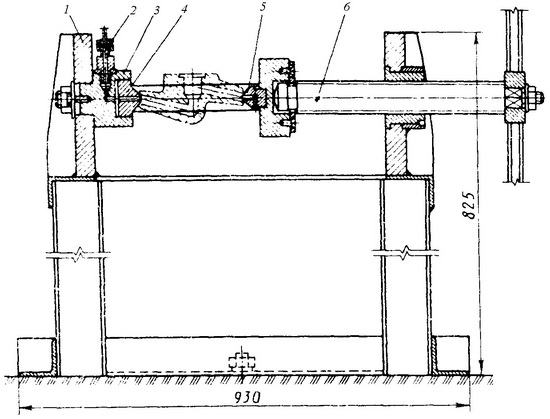

Стенд для гидравлического испытания арматуры. Стенд (рис. 30) предназначен для гидравлического испытания вентилей с Dу 10—50 мм и состоит из передней и задней опор, соединенных между собой тягами и опорами из уголка. В задней опоре 7 установлена заглушка 3 со шту¬цером 2 и конусным наконечником 4.

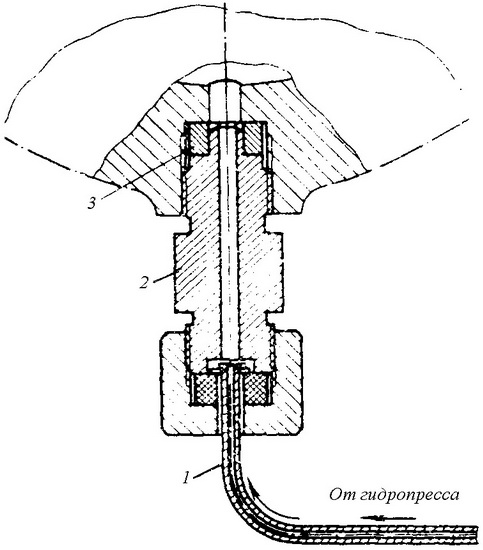

Выходное отверстие патрубка вентиля сопрягается с наконечником 5, который перемещается с помощью упорного штока 6. Подвод воды осуществляется через штуцер 2. Приспособление, изображенное на рис. 31, предназначено для гидравлического испытания задвижек через дренажное отверстие в корпусе.

Испытуемая задвижка устанавливается на стенд. Приспособление с помощью штуцера 2 закрепляется к корпусу задвижки. Вода от гидропресса по трубке 1 подается в полость кор-пуса. Необходимая плотность соедине¬ния корпуса задвижки со штуцером и штуцера с труб-кой обеспечивает¬ся резиновым уплотнением и бронзовой втулкой 3.

Стенд для испытания и регулировки электропривода. Стенд (рис. 32) предназна-чен для испытания и регулировки электроприводов на требуемый крутящий момент. Элетропривод устанавливается на фланец 3 или на сменную втулку в зависимости от типа электропривода и закрепляется двумя установочными винтами, после чего электропривод подключается к электрической схеме управления.

От приводного вала электро¬привода вращение передается валу 2 и шкиву 4. Нагрузка на электропривод создается с помощью маховика, который стягивает хо¬муты 1, фрикционными лен¬тами тормозит шкив. На конце хомута укреплен динамометр 5, который фиксирует фактическую нагрузку.

На таком стенде можно испытать электропривод при вращении приводного зала вправо и влево.

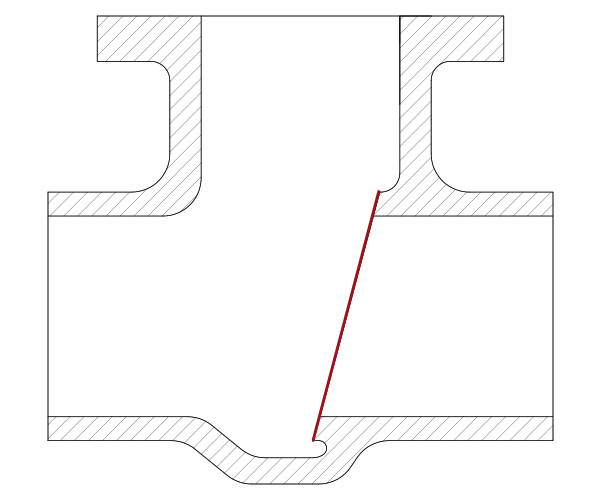

Приспособление, изображенное на рис. 33, служит для обработки уплотнительных поверхностей в корпусах вентилей с Dу 10—50 мм до и после наплавки. Технологической базой при обработке корпусов вентилей с Dу 10—20 мм является обработанная фаска корпу-са, для корпусов вентилей с Dу 50 мм — плоскость в корпусе под прокладку, фиксируемая сменной втулкой.

1 — разделка с вспомогательной подкладкой

2 — разделка с применением вставки

3 — гайка.

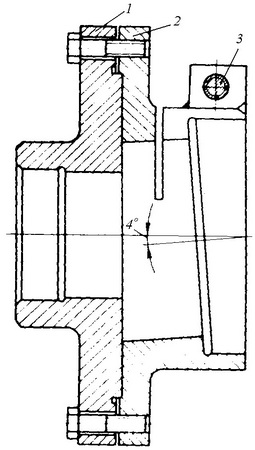

Приспособление для проточки уплотнительных поверхностей седел задвижек на токарном станке. Приспособление (рис. 34) состоит из планшайбы 7, корпуса 2. Седло за-движки устанавливается в корпусе 2 и закрепляется винтом 3.

Приспособление для изготовления гребенчатых прокладок диаметром от 22 до 465 мм. Основные детали приспособления (рис. 35): корпус 1, ходовой винт 2, резцедержатели (левый 3 и правый 4).

В резцедержателях закрепляются специальные резцы (гребенки) 5. В правом резцедержателе для вырезки прокладки устанавливают отрезной резец. Перемещение резцедержателей с резцами осуществляется ходовым винтом. Заготовку 6 устанавли-вают на оправке 7, которая крепится в патроне токарного станка. Все приспособление закрепляется в суппорте токарного станка.

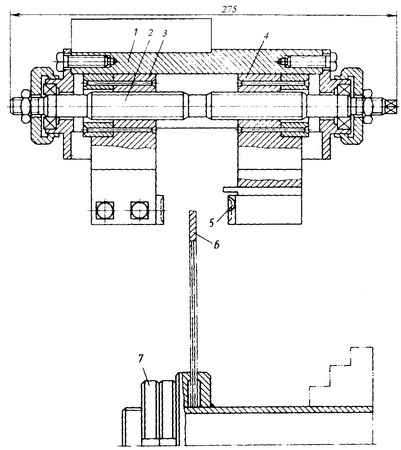

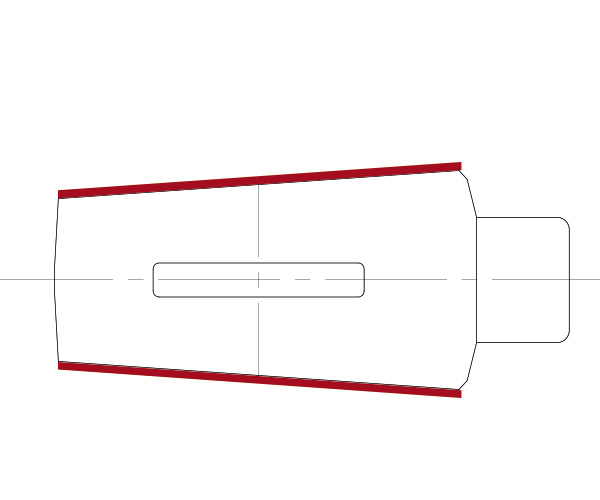

Ротационная накатка. Ротационная накатка (рис. 36) предназначена для чистовой обработки уплотнительных поверхностей деталей, арматуры (тарелок, шиберов) в условиях мастерских электростанций и ремонтных предприятий.

Сущность процесса накатывания заключается в том, что предварительно обработанная резанием поверхность подвергается накатыванию свободно вращающимися шариками. В результате давления шарика на обрабатываемую поверхность происходит пластическое деформирование поверхностного слоя.

Беговая дорожка, образованная двумя коническими поверхностями колец 2 и 4, расположенными концентрично в корпусе 1, заполнена шариками 3. Сепаратор 11 удерживает шарики на беговой дорожке и вращается вокруг оси корпуса на шарикоподшипнике 10. При вращении корпуса шарики вращаются по беговой дорожке вокруг собственных осей и одно-временно совершают поступательное движение по обрабатываемой плоскости.

Приспособление (инструмент) крепится на шпинделе станка оправкой 5, сочлененной с корпусом 1 по-средством пружинного амортизатора 6. К оправке жестко прикреплен винтами поводковый фланец 9. Вращение корпуса 1 передается посредством поводковых паль¬цев. Корпус удер-живается в осевом положе¬нии с помощью направляющего пальца 7. Зазор между пальцем 7 и фланцем 9 и наличие тарельчатых пружин 8 позволяют шарикам самоустанавливаться на обрабатываемой поверхности и производить накатывание с определенным давлением.

Изменение давления накатывания производится за счет сжатия тарельчатых пружин, т.е. путем изменения расстояния между поводковым фланцем и корпусом.

Источник

Средства измерения, автоматизации и обеспечения безопасности для локомотивов

Средства управления дорожным движением

- Главная

- Каталог продукции

- Прочая продукция

- Оборудование для ремонта, испытания и производства трубопроводной арматуры

Оборудование для ремонта, испытания и производства трубопроводной арматуры

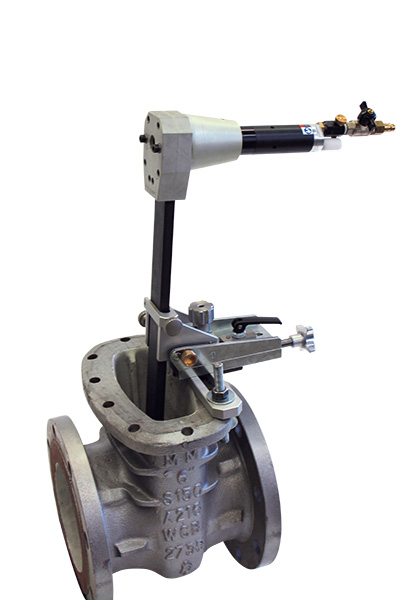

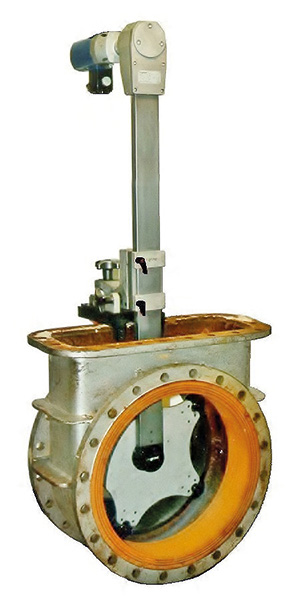

Предназначено для шлифования и притирки уплотнительных поверхностей корпусов и клиньев задвижек без удаления из трубопроводов.

1.Установочное приспособление для монтажа на среднем фланце.

2. Привод пневматический/электрический.

3. Сменные обрабатывающие головки для шлифования и притирки.

4. Вариант комплектации с подставкой для ремонта клиньев (ПУТ-1К, ПУТ-2К, ПУТ-3К, ПУТ-4К)

Высокое качество обрабатываемой поверхности достигается за счет конструкции обрабатывающей головки и оправки, которые создают сложное плоскопараллельное движение инструмента по обрабатываемой поверхности.

Источник

SLIM переносной шлифовальный и притирочный станок для ремонта плоско-параллельных задвижек, обратных и поворотных клапанов

Переносной шлифовальный и притирочный станок для ремонта плоско-параллельных задвижек, обратных и поворотных клапанов unigrind SLIM

Переносные шлифовально-притирочные станки для обработки уплотняющих поверхностей:

Привод:

Комплект поставки станка SLIM 600 Шлифование клина задвижки

Стандартные модели unigrind SLIM

| Модель: | Рабочий диапазон: | В дюймах: |

| SLIM 32 | ДУ 15-50 мм | 1/2-2“ |

| SLIM 75 | ДУ 20-80 мм | 3/4-3“ |

| SLIM 150 | ДУ 40-200 мм | 1 1/2-8“ |

| SLIM 300 | ДУ 50-350 мм | 2-14“ |

| SLIM 300S | ДУ 65-450 мм | 2 1/2-18“ |

| SLIM 600 | ДУ 200-700 мм | 8-28“ |

| SLIM 600S | ДУ 200-900 мм | 8-36“ |

| SLIM 1000 | ДУ 400-1600 мм | 16-64“ |

Примечание: Станки unigrind моделей SLIM 300 и SLIM 600 доступны в комбинированном исполнении для обработки задвижек и вентилей.

Комбинированное исполнение станков для обработки задвижек и вентилей

| Модель: | Рабочий диапазон: | В дюймах: |

| SLIM 300-COMBI | ДУ 50-350 мм | 2-14“ |

| SLIM 300S-COMBI | ДУ 65-450 мм | 2 1/2-18“ |

| SLIM 600-COMBI | ДУ 200-700 мм | 8-28“ |

| SLIM 600S-COMBI | ДУ 200-900 мм | 8-36“ |

SLIM 150 SLIM 300 SLIM 600

По дополнительному заказу:

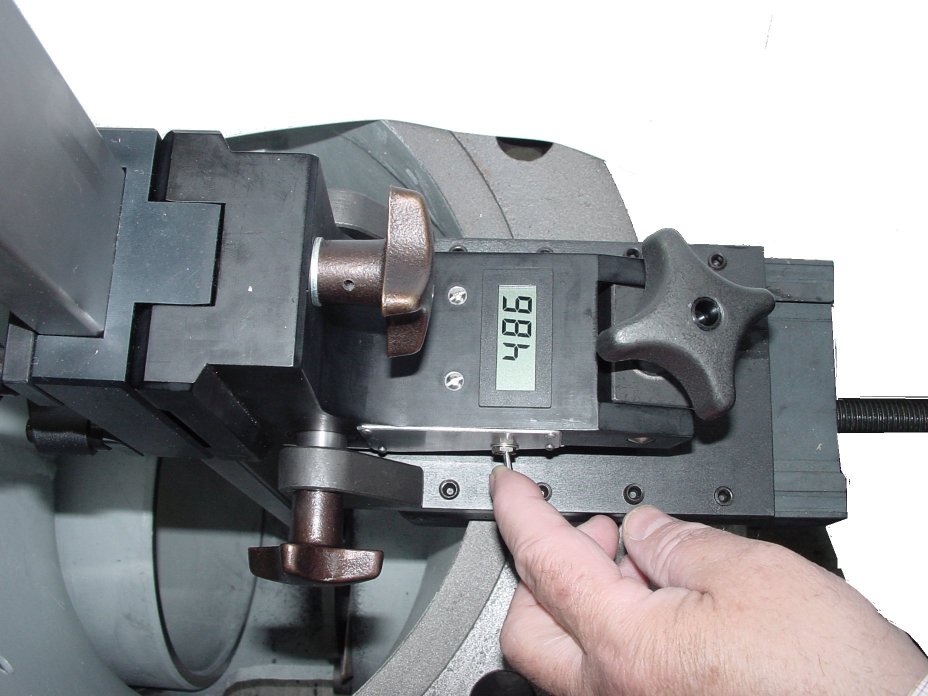

Оснастка для обратных клапанов Цифровой индикатор даления для unigrindSLIM

Шлифовальный станок unigrind SLIM 300 в работе Работа станка unigrind SLIM 600

Преимущества шлифовально-притирочных станков unigrind SLIM:

Станки поставляются готовыми к эксплуатации в транспортабельных контейнерах

Источник