- Подъемные агрегаты для ремонта скважин

- Агрегаты для ремонта скважин

- Подъемные агрегаты и установки для ремонта скважин

- Талевая система подъемных агрегатов

- Лекции № 10. Подъемные установки для СПО. Назначение, комплектность и технические характеристики агрегатов для ремонта скважин

- Мобильные установки для капитального ремонта скважин большой глубины

- Характеристики установок грузоподъемностью 80 тонн

- Состав типоразмерного ряда

- Основные системы, агрегаты и оборудование установок шасси подъемных установок

- Лебедки подъемных установок, механическая лебедка

- Гидравлическая лебедка установки К-7ОЗМТУ-80ВГ

- Гидравлическая лебедка установки К-703МТП-127Г

- Платформа и вышка подъемной установки

- Гидрооборудование установок с механической лебедкой

- Электрооборудование подъемных установок

- Электрооборудование установок с механическим приводом лебедки

- Пневмосистема установок К-703МТУ-80ВМ и К-703МГУ-100

- Исследования и эксперименты

- Научная новизна

- Заключение

Подъемные агрегаты для ремонта скважин

Агрегаты для ремонта скважин

Оборудование для подземного ремонта предусматривает наличие на скважине постоянной эксплуатационной вышки, что не совсем удобно. Поэтому в настоящее время большее распространение получили подъемные агрегаты , на которых смонтированы мачта и все необходимое оборудование для проведения спускоподъемных работ.

Подобные работы могут осуществляться как с укладкой труб на мостки, так и с их установкой в вертикальное положение. Последнее обычно предусматривает применение верхового рабочего и более предпочтительнее, так как при этом не происходит износ ниппельных концов труб, что позволяет применять трубы типа НКМ и других, аналогичных этому, у которых уплотнение соединений выполнено за счет специальных проточек на концах или за счет применения различных уплотнительных колец, например, из тефлона.

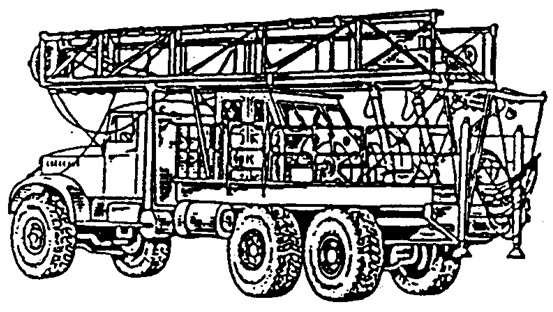

Общий вид агрегата с вертикальной установкой труб представлен на рис. 9.3.

Рис. 9.3. Общий вид агрегата в транспортном и рабочем положениях

Если подъемная установка большой грузоподъемности снабжена дополнительным оборудованием, позволяющим существенно повысить ее функциональные возможности, например, проводить буровые работы, т.е. если в ее состав входят насосный блок, блок очистки и подготовки бурового раствора, передвижные мостки с рабочей площадкой, то такая установка является комплексом подъемного оборудования.

Различия между агрегатами для текущего и капитального ремонта скважин условные, в одних случаях агрегат может использоваться для текущего ремонта, а в других — для капитального.

Считают, что агрегат для капитального ремонта должен позволять проводить буровые работы и иметь большую грузоподъемность.

Подъемные агрегаты и установки для ремонта скважин

На промыслах России можно встретить агрегаты как отечественного, так и зарубежного производства. Рассмотрим более подробно технику, которая сейчас практически не выпускается, но еще вырабатывает свой ресурс и встречается на промыслах.

Талевая система подъемных агрегатов

Для уменьшения натяжения каната при намотке на барабан подъемника или агрегата используют талевую систему, состоящую из системы неподвижных роликов-кронблока и подвижных роликов — талевого блока, крюка и талевого каната.

Источник

Лекции № 10. Подъемные установки для СПО. Назначение, комплектность и технические характеристики агрегатов для ремонта скважин

Агрегаты подъёмные АПРС-32 (рис.22) (АПРС-32-01, .АПРС-32-02) предназначены:

Рис. 22. Агрегат подъемный АПРС-32

— для производства спуско-подъемных операций при ремонте скважин, не оборудованных вышечными сооружениями;

— для свинчивания и развинчивания насосно-компрессорных труб и глубинно-насосных штанг;

— для производства тартальных работ;

— для чистки песчаных пробок желонкой;

— для возбуждения скважин поршневанием (свабированием).

АПРС-32 АПРС-32-01 АПРС-32-02

Монтажная база шасси КрАЗ-255 шасси КрАЗ-260 УраЛ-4320

Грузоподъемность на крюке, т 32

Высота подъема крюка, м 14

Работоспособность агрегата обеспечивается в районах с умеренным и холодным климатом при температуре окружающего воздуха от минус 45°С до плюс 40°С.

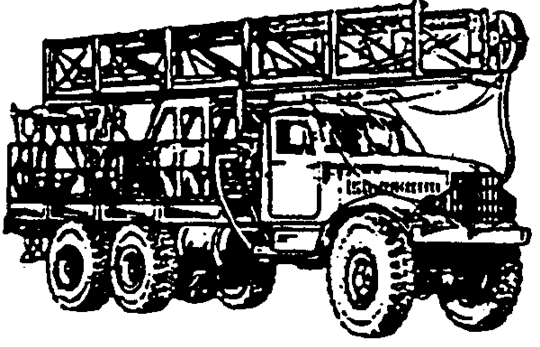

Агрегат подъемный для ремонта скважин АПРС-40 (рис. 23) предназначен для производства спуско-подъемных операций при ремонте скважин, необорудованных вышечными сооружениями, для производства тартальных работ, для чистки песчаных пробок желонкой и для возбуждения скважин поршневанием (свабированием). Кроме того, с его помощью промывочным агрегатом и ротором с индивидуальным приводом можно проводить промывку скважин и разбурибание песчаных пробок.

Рис. 23. Агрегат подъемный для ремонта скважин АПРС-40

Агрегат является самоходной нефтепромысловой машиной, смонтированной на шасси трехосного автомобиля высокой проходимости УРАЛ‑4320 или КрАЗ-260, и состоит из однобарабанной лебедки и двухсекционной телескопической вышки с талевой системой.

Вышка агрегата имеет повышенную прочность, изготовляется из низколегированной морозостойкой стали.

Кабина машиниста имеет улучшенную теплоизоляцию.

Основные технические данные

Монтажная база шасси автомобиля Урал-4320 или КрАЗ-260

Высота подъема крюка, м 14

Лебедка однобарабанная с приводом от коробки

Вышка телескопическая двухсекционная с

открытой передней гранью

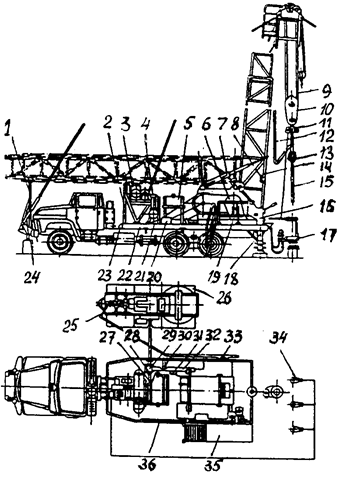

Агрегат для освоения и ремонта скважин А-50М (рис. 24) предназначен для:

— разбуривания цементной пробки в трубах диаметром 5-6 дюймов и связанных с этим процессом операций (спуска и подъема бурильных труб, промывки скважин и т.д.);

— спуска и подъема насосно-компрессорных труб;

— установки эксплуатационного оборудования на устье скважин;

— проведения ремонтных работ и работ по ликвидации аварии;

— проведения буровых работ.

Рис. 24. Агрегат А-50М:

1 – передняя опора; 2 – средняя опора; 3 – электролебедка; 4 – компрессорная установка;5 ‑ гидросистема; 6 – лебедка; 7 – домкрат; 8 – индикатор веса; 9 – талевый канат; 10 – талевый блок; 11 – подвеска ключей; 12 – подвеска бурового рукава; 13 – вертлюг; 14 – мачта; 15 ‑ домкратная штанга; 16 – пневмоуправление; 17 – гидроротор; 18 – домкрат; 19 – зубчатая муфта; 20 – редуктор; 21 – карданный вал;22 – рама; 23 – коробка отбора мощности; 24 – силовые оттяжки; 25 – манифольд; 26 – промывочный насос;27, 28 – карданные валы; 29 – силовая передача; 30 – цепная передача; 31 – гидрораскрепитель; 32 – кожух; 33 – промежуточный вал; 34 ‑ электрооборудование; 35 – площадка оператора; 36 – узел управления и освещения шасси

Агрегат для ремонта скважин А2-32 смонтирован на базе шасси УРАЛ‑4320‑1912-30, а агрегат А4-32 на базе шасси КрАЗ-260Г.

Предназначены для производства спуско-подъемных операций при ремонте и эксплуатации скважин, не оборудованных вышечными сооружениями, для производства тартальных работ, для чистки песчаных пробок желонкой и для возбуждения скважин поршневанием.

Агрегат состоит из однобарабанной лебедки и двухсекционной телескопической вышки с талевой системой. За отдельную плату агрегат комплектуется механизмами для свинчивания и развинчивания насосно-компрессорных труб и насосных штанг.

Кабина управления снабжена независимым отопителем 0В-65. Подъем и опускание опор задней стойки производится гидроцилиндрами с выносного пульта управления.

Грузоподъемность, т 32

Высота подъема крюка, м 12,2

Скорость подъема крюка, м/с 0,2¸1,6

Агрегат ремонтно-технологический АРТ-800 предназначен для ликвидации отложений и пробок в нефтяных и газоконденсатных скважинах при герметизированном устье с использованием непрерывной стальной трубы диаметром 26,8 и 33,5 мм при избыточном давлении на устье до 21 МПа.

Кроме того, отечественной промышленностью освоено производство агрегатов для капитального ремонта нефтяных и газовых скважин А60/80 максимальной грузоподъемностью 80 т на спецшасси Брянского автозавода; агрегатов для текущего ремонта нефтяных и газовых скважин АР 32/40 максимальной грузоподъемностью 40 т на спецшасси Уральского автозавода; агрегатов для бурения и ремонта скважин БР-125 грузоподъемностью 125 т, а также других агрегатов для ремонта скважин.

Подъемные установки типа АзИНмаш-37 (рисунок 25) предназначены для спускоподъемных операций с укладкой труб и штанг на мостки при текущем и капитальном ремонте нефтяных и газовых скважин, не оборудованных вышечными сооружениями.

Подъемные установки этого типа подразделяются – на АзИНмаш-37А, АзИНмаш-37А1, АзИНмаш-37Б, смонтированные на базе автомобилей повышенной проходимости КрАЗ-255Б и КрАЗ-260.

Подъемные установки АзИНмаш-37А и АзИНмаш-37А1 комплектуются автоматами АПР для свинчивания и развинчивания насосно-компрессорных труб и автоматическим ключом типа КШЭ с электроприводом для свинчивания насосных штанг.

Подъемные установки оснащены ограничителем подъема крюкоблока, системой звуковой и световой сигнализации установки вышки, контрольно-измерительными приборами работы двигателя и пневмосистемы, а также другими системами блокировки, обеспечивающими безопасность ведения работ при монтаже установки вблизи скважины и спуско-подъемных операциях.

Рисунок 25 – Подъемная установка АзИНмаш-37

1 – талевая система; 2 – вышка; 3 – силовая передача; 4 – передняя опора; 5 – кабина оператора; 6 – лебедка; 7 – гидроцилиндр подъема вышки; 8 – задняя опора.

Дата добавления: 2018-02-28 ; просмотров: 3113 ; Мы поможем в написании вашей работы!

Источник

Мобильные установки для капитального ремонта скважин большой глубины

-7.jpg)

К настоящему времени ОАО «Спецмаш» в результате выполненных научно-исследовательских работ создан, поставлен на производство и внедрен в эксплуатацию ти-поразмерный ряд не имеющих отечественных аналогов мобильных установок грузоподъемностью 80,100 и 127 тонн, дифференцированных по максимальной глубине обслуживаемых ими скважин — от 3500 до 5500 метров.

Характер работ при ремонте скважин предъявляет высокие требования к тяговым и скоростным характеристикам основных лебедок, осуществляющих передачу и преобразование крутящего момента от двигателя базового шасси в тяговое усилие на канат талевой системы.

Наряду с установками высокой грузоподъемности, оснащенными традиционными для зарубежной практики механическими лебедками, для нового типоразмерного ряда разработаны и первые в мире установки с гидравлическими лебедками.

Все установки выполнены на базе шасси серийно выпускаемого промышленного энергонасыщенного колесного трактора К-703М, созданного в ОАО «Спецмаш», хорошо освоенного в производстве и эксплуатации.

При этом учтен опыт эксплуатации лучших образцов ремонтно-скважинных агрегатов отечественных и зарубежных компаний и фирм, таких как американские — Associated Petroleum Servies Inc., Cooper Divisions of Alliad Products, Dreco Energy Services Ltd.. [Rl International, LTV Energy Product Co, Pyramid Maunfacturing Co. Schoeller Bleckman GmbH, канадская-Kremko, немецкая — Deutag Drilling румынская — Indastrialexport SA. Российского АО «Машзавод»,АО «Кунгурмашзавод» идр.

Характеристики установок грузоподъемностью 80 тонн

При создании машин проведен комплекс HHOKR широко использовались методы математического моделирования динамических процессов и режимов нагружения узлов и систем при выполнении спуско-подъемных операций, что позволило снизить динамические нагрузки в элементах силового привода более чем в 2 раза. В таблице приведены сравнительные характеристики некоторых параметров установок гру-зоподъем ностью 80 тонн.

Принципиально новым является создание и применение в составе указанного ряда установок лебедок с гидравлическим приводом. Это обеспечивает лучшую управляемость спуско-подъемными операциями (плавность трогания и разгона при подъемах, высокая точность позиционирования монтируемого оборудования при посадке на поддерживающее устройство (слайдер), а также при удержании колонны на весу). Вдвое сокращается количество управляющих элементов, размещаемых на пульте управления.

Разработана и применена высокоунифицированная телескопическая двухсекционная вышка оригинальной конструкции, позволившая обеспечить значительное снижение веса и габаритной высоты установки в транспортном положении. С целью обеспечения выдвижения верхней секции вышки разработана оригинальная конструкция телескопического гидроцилиндра двойного действия.

Оригинальной является и конструкция опорного устройства, служащего для вывешивания машины в рабочее положение, позволяющая значительно сократить время подготовки установки к работе.

-9.jpg)

Особенно ценятся такие качества, как высокая проходимость, маневренность, готовность к работе, возможность управления всеми операциями из утепленной кабины бурильщика, максимально приближенной к скважине.

Срок окупаемости установок для потребителя не превосходит 1-1,5 лет.

В настоящее время установки ОАО «Спецмаш» эксплуатируются в пяти объединениях ОАО «Роснефть» (отремонтировано с использованием созданных самоходных установок 315 скважин, добыто нефти 2,3 млн. тонн) и на семи предприятиях ОАО «Газпром» (отремонтировано с использованием созданных самоходных установок 187 скважин, добыто газа 8 млрд. кубометров).

Спрос отечественных промысловых предприятий на подобные установки продолжает расти.

Состав типоразмерного ряда

В состав типоразмерного ряда самоходных установок входят четыре установки: две установки с гидравлическим приводом основной лебедки грузоподъемностью 80 и 127 тонн (соответственно К-703МТУ-80ВГ и К-703МТП-127Г) и две установки с механическим приводом основной лебедки грузоподъемностью 80 и 100 тонн (соответственно К-703МТУ-80ВМ и К-703МТУ-100).

Установки К-703МТУ-80ВМ и К- 703МТУ-80ВГ имеют высоту вышки 29,5 метра и обеспечивают ремонт скважин глубиной до 3500 метров. Состоят из транспортно-технологического шасси К-703МТУ, платформы и смонтированного на ней нефтепромыслового оборудования. Они комплектуются возимой рабочей площадкой и опорными фундаментами, позволяющими выставить установку на скважине с минимальным объемом подготовительных работ и без сооружения дорогостоящего основания. При перевозке железнодорожным транспортом платформа с оборудованием легко демонтируется и транспортируется отдельно от шасси. Сборка шасси с платформой после транспортировки занимает около 2 часов.

На установке К-703МТУ-80ВМ применена механическая лебедка оригинальной конструкции. Установка К-703МТУ-80ВГ комплектуется лебедкой с гидравлическим приводом, изготавливаемой совместно ОАО «Спецмаш» и фирмой «Лидан Ойл Энд Газ АБ» (Швеция).

Установка К-703МТУ-100 имеет высоту вышки 29,5 метра и обеспечивает ремонт скважин глубиной до 4200 метров. Состоит из транспортно-технологического шасси К-703МТУ-01, платформы и установленного на ней нефтепромыслового оборудования. Установка комплектуется механической лебедкой. На ней применен дизельный двигатель большей мощности. В остальном она полностью унифицирована по составу и ло конструкции с установкой К-703МГУ-80ВМ. Установка К-703МТП-127Г имеет высоту вышки 35 метров и обеспечивает ремонт скважин глубиной до 5000 метров. Состоит из транспорт-но-технологического шасси К-703МТП, платформы и установленного на ней нефтепромыслового оборудования.

Основные системы, агрегаты и оборудование установок шасси подъемных установок

Шасси К-703МТУ представляет собой трехосную модификацию промышленного трактора К-703М, оснащенную дизельным двигателем Тутаевского моторного завода мощностью 350 л.с., тремя ведущими мостами с шинами низкого давления и грузовой полурамой. На шасси К-703МТУ-01 устанавливается двигатель мощностью 420 л.с.

Двигатели комплектуются современным воздухоочистителем, высокоэффективной системой охлаждения и снабжены системой отвода выхлопа отработанных газов в безопасную зону.

Благодаря балансирной подвеске, шинам низкого давления и приводу всех мостов шасси обладает высокой проходимостью на местности. Проходимость также обеспечивается наличием в трансмиссии гидротрансформатора, устанавливаемого на двигатель. Шарнирно-сочлененная рама и система рулевого управления позволяют легко выставить шасси с оборудованием относительно центра скважины.

Для работы в условиях Крайнего Севера двигатели всех установок комплектуются электроподогревом масла и охлаждающей жидкости.

Топливная система шасси имеет три бака, обеспечивающих безостановочную работу двигателя в среднем в течение суток.

Шасси установки К-703МТУ-80ВГ отличается от шасси установки К-703МТУ-80ВМ незначительными изменениями в пневмосистеме.

Шасси К-703МТП представляет собой четырехосную модификацию шасси К-703МТУ. На нем установлен дизельный двигатель Тутаевс-кого моторного завода мощностью 420 л.с. Колесная формула шасси 8×6. Три передних моста являются ведущими, для улучшения поворачиваемоести передний и средний мосты снабжены коническими дифференциалами. Четвертый мост установлен с целью увеличения несущей способности шасси и не является ведущим. Подвеска передних трех мостов балансирная, ведомый мост установлен на рессоре.

Для снижения габаритной высоты установки и размещения более мощной вышки кабина водителя установлена перед двигателем. Управление коробкой передач осуществляется дистанционно, поэтому на КП установлен оригинальный электрогидравлический привод переключения передач.

Благодаря балансирной подвеске, шинам низкого давления и коническим дифференциалам в первом и втором мостах шасси обладает высокой проходимостью на местности. Увеличению проходимости способствует гидротрансформатор, установленный на двигателе. Шарнирно-сочлененная рама и система рулевого управления с узлами фирмы «Данфос» позволяют легко выставить установку относительно центра скважины.

Лебедки подъемных установок, механическая лебедка

Лебедка предназначена для передачи и преобразования крутящего момента, передаваемого от двигателя базового шасси, в тяговое усилие каната талевой системы.

Лебедка имеет три передачи вверх, одну передачу вниз и режим свободного спуска талевого блока. Управление переключением передач дистанционное, с пульта управления бурильщика. Скорость вращения лебедки регулируется изменением скорости двигателя. Лебедка выполнена в виде моноблока, состоящего из углового редуктора, механических колодочных тормозов, блока лебедки, смонтированных на едином основании. Между блоком лебедки и основанием установлен датчик усилия, контролирующий нагрузку на талевом канате. Через датчик усилия в систему управления поступают сигналы о достижении максимальной нагрузки на каждой выбранной передаче и предельной максимальной нагрузки.. при превышении которых привод отключается.

Блок лебедки состоит из барабана, встроенного в барабан планетарного редуктора и реборд.

Редуктор угловой представляет собой конический редуктор, передающий крутящий момент на блок лебедки. Угловой редуктор связывает блок лебедки с блоком тормозов. Тормоза лебедки колодочные, барабанные нормально замкнутого типа с электропневматическим управлением. Конструкция тормозных камер позволяет с помощью системы управления автоматически останавливать лебедку при отсутствии давления в дисковой пневматической муфте или во фрикционах редуктора, т.е. при размыкании привода.

Блок тормозов включает в себя 2 тормоза. Оба тормоза сидят на одном валу, соединенном с угловым редуктором. Тормоза управляются электрически — электропневматическими клапанами, связанными с рукояткой управления лебедкой, или пневматически — через тормозной кран с ножным управлением, установленный в кабине оператора.

Гидравлическая лебедка установки К-7ОЗМТУ-80ВГ

Гидравлический привод по сравнению с традиционными механическими лебедками имеет существенные преимущества по повышению производительности спуско-подъемных операций на основе бесступенчатого регулирования скоростей, повышению точности управления и безопасности управления, а также по обеспечению комфортных условий работы бурового мастера за счет дистанционного электрогидравлического управления всеми операциями из обогреваемой кабины, регулируемой по высоте.

Лебедка представляет собой сборку барабана, приводимого в движение высокомоментными гидравлическими моторами типа «Компакт».

Гидромоторы соединены непосредственно с барабаном. Лебедка снабжена двумя комплектами сдвоенных постоянно замкнутых дисковых тормозов с электрогид-роуправлением, обеспечивающих безопасность и надежность спуско-подъемных операций.

Блок лебедки содержит также систему дистанционного управления вспомогательным оборудованием — слайдером и вспомогательной лебедкой.

Основные параметры привода и управления лебедкой, такие как ограничительные значения давлений, диапазон допустимых рабочих температур масла гидросистемы.

Гидравлическая лебедка установки К-703МТП-127Г

На установках К-703МТП-127Г применяется гидроприводная лебедка фирмы «Лидан Марин АБ» (Швеция).

Основой лебедки является гидравлический привод барабана от высокомоментных гидромоторов «Викинг», соединенных непосредственно с барабаном.

Лебедочный блок состоит из двух основных частей — непосредственно лебедки с насосной станцией и кабины оператора.

Рама лебедки — сварной конструкции. На ней размещены раздаточная коробка гидронасосов, сборка барабана с дисковыми тормозами, гидробак, гидро- и электрооборудование системы управления.

Привод раздаточной коробки, на которой установлены 4 насоса, осуществляется карданным валом от двигателя шасси через отключаемую зубчатую муфту. Поток рабочей жидкости от насосов направляется к двум гидромоторам, приводящим барабан лебедки, и разделяется через клапаны для привода и управления тормозами, гидроцилиндрами, вспомогательной лебедкой и другим вспомогательным оборудованием.

Масляный бак объемом 750 литров снабжен тремя встроенными маслонагревателями и двумя радиаторами воздушного охлаждения.

Тормозная система состоит из 4 комплектов дисковых тормозов постоянно замкнутого типа, управля-емых гидравлически. Тормозные диски с помощью болтового соединения закреплены на барабане лебедки.

Кабина оператора устанавливается в 2 положениях: транспортном и рабочем (возле скважины). В кабине размещены пульт управления лебедкой, спайде-ром, регулятор оборотов двигателя, контрольные приборы. При необходимости она может быть поднята на высоту 4 метра от уровня земли.

Платформа и вышка подъемной установки

-16.jpg)

Кабина оператора предназначена для размещения оператора и приборов для управления оборудованием установки при ее работе на скважине и представляет собой объемную тонкостенную металлоконструкцию со значительным остеклением на передней и боковых стенках и крыше для достижения необходимого обзора.

На внутренней поверхности кабины нанесено теплоизолирующее покрытие. Кабина оператора устанавливается на поворотной штанге и обеспечивает комфортные условия для работы бурильщика. Вышка — телескопическая двухсекционная с открытой передней гранью.

Вышка предназначена для восприятия всего диапазона нагрузок, возникающих при ремонте и бурении нефтяных или газовых скважин, и функционально состоит из двух секций, вставленных одна в другую. При этом внутренняя секция (верхняя) имеет возможность выдвижения относительно наружной (нижней).

Перевод вышки в рабочее положение осуществляется при помощи двух симметрично расположенных гидроцилиндров подъема путем поворота ее относительно горизонтального поперечного шарнира в вертикальное положение. Последующее выдвижение верхней секции вышки из нижней на полную величину хода до срабатывания механизма стопорения осуществляется гидроцилиндром выдвижения.

На нижнюю часть верхней секции вышки монтируется балкон, позволяющий осуществлять его перевозку в составе установки.

Для доступа верхового на балкон смонтирована тоннельная лестница, конструктивной особенностью которой является следующее: дуги тоннеля в транспортном положении прижаты к лестницам, а в рабочем разворачиваются перпендикулярно плоскости лестницы.

Гидрооборудование установок с механической лебедкой

Гидрооборудование предназначено для обеспечения работы привода вспомогательного оборудования и гидрофицированного инструмента и включает в себя: гидробак емкостью 600 литров, насосную станцию, 2 гидроцилиндра подъема вышки, гидроцилиндр выдвижения верхней секции вышки, гидрора-скрепитель, 4 гидродомкрата, гидроцилиндр подъема кабины оператора, гидроцилиндр управления вспомогательным гидротормозом. гидрораспределители и клапана управления оборудованием. От системы гидрооборудования приводятся в действие вспомогательная лебедка, вентилятор системы охлаждения масла, компрессор пневмосистемы, гидрофицированный инструмент — трубный ключ, ротор, спайдер.

Насосная станция включает два шестеренчатых насоса НШ71-4 и сдвоенный шестеренчатый насос НШ32-32-4. Насосы системы гидрооборудования установлены на трехступенчатом редукторе.

Электрооборудование подъемных установок

Электрооборудование установок с механическим приводом лебедки

Электрооборудование обеспечивает:

■ подачу и распределение питания электрической энергией переменным напряжением 380 V и 220 V частотой 50 Гц и постоянным напряжением 24V от генератора при работе двигателя базового шасси;

■ защиту персонала от поражения переменным током;

■ включение основного и аварийного освещения вышки:

■ включение электродвигателей компрессора и аварийного привода;

■ управление из выносной кабины оператора основной и вспомогательной лебедкой, слайдером. ключом, ротором, раскрепителем;

■ действие необходимых блокировок и сигнализации;

■ аварийный останов работы лебедки.

Пневмосистема установок К-703МТУ-80ВМ и К-703МГУ-100

Пневматическая система обеспечивает:

- работу тормозов лебедки и дископневматической муфты во время проведения операций по подъему и опусканию груза как с включенным приводом лебедки. так и без него;

- работу стеклоочистителей в кабине оператора.

Стационарная рабочая площадка (СРП)

При необходимости выполнения сложного ремонта скважины, в т.ч. с вертикальной установкой труб, используется стационарная рабочая площадка, которая кроме нагрузок, воспринимаемых мобильной площадкой, воспринимает вертикальные нагрузки, равные максимальной грузоподъемности установки, а также реактивный момент при работе с ротором.

Разновысотная СРП функционально состоит из двух узлов:

- платформы с четырьмя стойками-опорами;

- блока фундаментов с четырьмя съемными стойками.

При установке узлов друг на друга монтируется СРП высотой 4300 мм от опорной поверхности.

При отстыковке четырех съемных стоек от блока фундаментов и установке верхнего узла непосредственно на них. монтируется СРП высотой 2160 мм от опорной поверхности.

Разновысотная СРП имеет высокую степень унификации с трансформируемой СРП, так как сама платформа, блок фундаментов, подроторная балка, слип, комплект лестниц с перилами одинаковы для обоих вариантов конструкции.

Исследования и эксперименты

Научная новизна

Высокое качество, надежность и безопасность в эксплуатации установок достигнуты в результате использования при их создании широких возможностей современного научно-экспериментального и исследовательского комплекса, оснащенного уникальным оборудованием, за счет применения передовых наукоемких технологий, освоенных при производстве военной техники, и функционирующей на предприятии системы качества, сертифицированной в соответствии с требования ми международных стандартов ИСО серии 9000.

Подобных российских серийно выпускаемых машин до их появления не существовало. Потребовалась разработка принципиально новых конструкторских решений, разработка надежных, безопасных в эксплуатации узлов и систем и нового рабочего оборудования.

Новым является и заложенная в конструкции идея создания ряда (семейства) установок, нацеленная на производство максимально унифицированных машин, предназначенных для работы на скважинах различной сложности и глубины. Такая дифференциация по грузоподъемности обеспечивает более эффективную и экономичную работу установок на промыслах и характеризуется высокой степенью научнотехнической новизны.

Новые технические решения, разработанные в процессе выполнения опытно-конструкторских работ при создании установок, подтверждены шестью патентами и тремя авторскими свидетельствами на полезную модель, полученными в процессе выполнения представляемой работы.

При создании ряда установок для капитального ремонта скважин широко использовались методы математического моделирования, что позволило с высокой точностью оценить уровень динамических нагрузок на узлы и системы, разработать соответствующие технические решения, оптимизировать алгоритм работы системы управления при выполнении спуско-подъемных операций, определить влияние режимов работы двигателя на характеристики узлов силового привода.

При разработке математической модели были использованы полученные в ОАО «Спецмаш» экспериментальные зависимости нарастания и снижения давления масла в фрикционных элементах трехступенчатого редуктора, давления воздуха в тормозных камерах лебедки.

Данная модель позволила при расчетно-экспериментальных исследованиях обойтись без дорогостоящего дополнительного экспериментального оборудования.

Модель позволила разработать и внедрить технические решения, исключающие аварийные режимы, которые могут возникнуть при нарушениях инструкции по эксплуатации (например, быстрый перевод рычага управления из положения «Подъем» в положение «Спуск»). Результаты, полученные с помощью математической модели, позволили разработать технические мероприятия и внедрить их в установки для ремонта скважин, что дало возможность повысить ресурс работы силового привода в несколько раз.

Математическая модель силового привода лебедки установок К-703МТУ-80ВМ и К-703МТУ-100 позволила значительно сократить сроки их доводки и определить пути повышения технического уровня и конкурентоспособности на российском рынке.

В ОАО «Спецмаш» разработан и внедрен в эксплуатацию уникальный комплекс стендового оборудования для проведения испытаний, отработки конструкции установок для капитального ремонта и обслуживания буровых и газовых скважин, их основных узлов и агрегатов, а также рабочего инструмента.

В состав стендового оборудования входит стенд для проведения статических и динамических испытаний установок. Уникальность стенда состоит в том, что его конструкция позволила совместить статические и динамические испытания и проводить их за один установ в течение 2-3 рабочих дней. Стенд обеспечивает статическое нагружение установки до 160 тонн и динамическое нагружение до XЗО тонн при скорости крюкоблока 1,5 м/сек.

Стенд оснащен современным измерительно-вычислительным комплексом, позволяющим в режиме реального времени проводить измерения и регистрацию 40 параметров. Указанное оборудование не имеет известных аналогов в РФ.

Внедрение стенда снизило трудоемкость испытаний в 3-3,5 раза и обеспечило сокращение сроков доводки новых моделей установок с 5-6 месяцев до 3-4 недель.

Заключение

Статья из журнала «Современное машиностроение»

Источник

-8.jpg)

-10.jpg)

-11.jpg)

-12.jpg)

-13.jpg)

-14.jpg)

-15.jpg)

-17.jpg)