Уширение кузова полувагона ремонт

Железнодорожный транспорт является основным видом транспорта России, имеет важнейшие значение для нашей страны. Большое значение имеет рациональность конструкции вагонов и их технико-экономических показателей, провозную способность дорог, возможность широкого внедрения механизации и автоматизации при изготовлении и ремонте вагонов, а также их эксплуатации. Большую часть парка железнодорожных вагонов составляют грузовые вагоны различных типов.

Полувагоны составляют значительную часть грузового вагонного парка, используемую наиболее интенсивно. Полувагон не имеет крыши, а пол его составлен из разгрузочных люков.

НАЗНАЧЕНИЕ ПОЛУВАГОНОВ

Полувагоны предназначены для перевозки массовых сыпучих и навалочных грузов, не требующих защиты от атмосферных осадков,— руды, леса, угля, металла, а также автомашин, сельскохозяйственной техники и др. Этот тип вагона позволяет широко применять механизированную погрузку и выгрузку, в том числе и на вагоноопрокидывателях. Перевозка таких массовых грузов, как руда, каменный уголь, лес и др., осуществляется маршрутами. Практика показала, что для маршрутных перевозок массовых тяжелых грузов, особенно на грузонапряженных направлениях, нужны большегрузные восьмиосные полувагоны с повышенными нагрузками на 1 м пути.

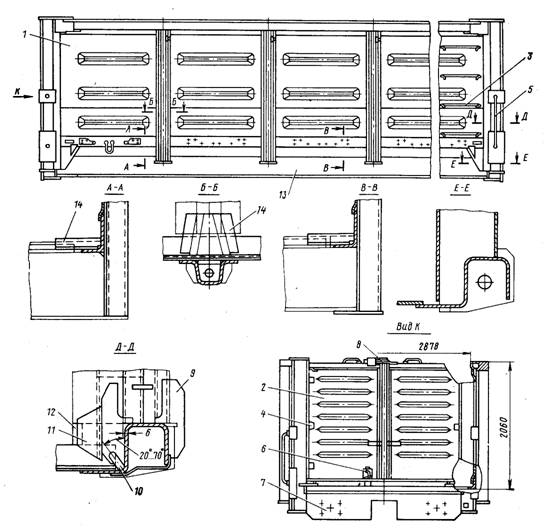

Универсальные четырёхосные полувагоны модели 12-753 спроектированы по габариту 0-ВМ и предназначены для перевозки сыпучих, крупнокусковых, штучных и других грузов, не требующих защиты от атмосферных осадков. Кузова этих полувагонов цельнометаллические, выполнены из типовых профилей.

Полувагоны оборудованы подножками и поручнями, необходимыми для безопасной работы составителей, а также наружными и внутренними лестницами, расположенными по диагонали на боковых стенах с внутренней и наружной сторон кузова. Для навески поездных сигналов кузова снабжены кронштейнами, а для увязки и крепления груза снаружи и внутри кузова оборудованы скобами и кольцами. Для возможности перевозки лесоматериалов с «шапкой» предусмотрены скобы для установки лесных стоек. Для подтягивания вагона с помощью лебёдки снаружи кузова приварены чалочные приспособления.

НЕИСПРАВНОСТИ КУЗОВА ПОЛУВАГОНА И ПРИЧИНЫ ИХ ВОЗНИКНОВЕНИЯ

Наиболее характерными неисправностями кузова являются трещины, пробоины, прогибы, вмятины, коррозионные повреждения металлических деталей. Основными причинами возникновения неисправностей являются нарушение правил погрузки и выгрузки грузов, правил маневровых работ и нарушение тех. процесса ремонта.

ДЕФЕКТАЦИЯ И РЕМОНТ КУЗОВА ПОЛУВАГОНОВ

Кузов полувагона цельнометаллический, с четырнадцатью разгрузочными люками в полу и двустворчатыми торцевыми дверями. Он состоит из рамы, двух боковых и двух торцевых стен, а также пола, образованного крышками люков. Торцевые створки двери навешиваются тремя петлями на кронштейны угловых стоек боковых стен и при необходимости открываются вовнутрь. Левая створка фиксируется в закрытом положении нижним запором в виде закидки, а правая – верхним клиновым запором. Наружная лестница и поручень установлены для удобства обслуживания вагона в эксплуатации.

Рисунок – Элементы кузова полувагона

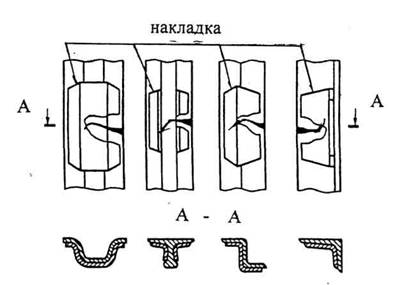

Для придания необходимой прочности крепления угловых стоек к концевым балкам рамы и нижним обвязкам стен их соединения усилены накладками. Соединения промежуточных стоек с поперечными балками рамы также усилены накладками. На концевых балках рамы предусмотрены посадочные места для постановки буферных стаканов на случай сцепления с вагонами, оборудованных винтовой стяжкой.

Ремонт элементов кузова полувагона сваркой, производится в соответствии с действующей ремонтной документацией на производство сварочных и наплавочных работ при ремонте грузовых вагонов.

Прогибы верхней обвязки без усиления накладками устраняют правкой. Допускается оставлять без ремонта прогиб верхней обвязки не более 10 мм на 1 м длины между стойками.

Трещину или излом верхней обвязки допускается устранять сваркой с последующей постановкой накладки или вставками. После ремонта, при замене частей верхней обвязки, допускается не более одного стыка между смежными стойками, но не более 3-х на одной стене полувагона.

Допускается оставлять без ремонта местные вмятины, не имеющие трещин на стойках кузова омегообразного профиля глубиной не более 30 мм. При глубине, более указанной, разрешается ставить декоративные накладки.

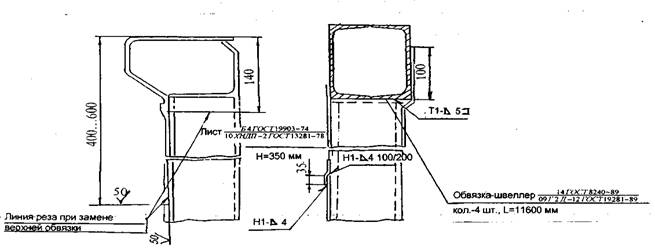

При одновременном вертикальном изгибе верхней и нижней обвязок (стенок) кузова сверх установленных допусков, (более 10 мм на 1 м длины или более 25 мм на всю длину стены) металлическую обшивку по стойкам на высоту прогиба срезают, выправляют обвязки и устанавливают новую вставку металлической обшивки с последующей ее приваркой катетом сварочного шва 5 мм. Допускается полная замена верхней обвязки.

Рисунок 3.1.2 – Установка вставки металлической обшивки

Рисунок 3.1.3 – Ремонт верхней обвязки (вариант ремонта замены обвязки)

Вмятины на металлической обшивке глубиной более 40 мм выправляют, трещины заваривают с постановкой накладки с внутренней стороны. Листы с коррозией более половины площади листа с глубиной более 0,5 толщины листа заменяют новыми. Нижнюю обвязку полувагона, имеющую коррозионные повреждения более 1/3 толщины элемента на длине 1/3 длины ремонтируют сваркой с последующим усилением поврежденных мест односторонними накладками, перекрывающими поврежденные места не менее 50 мм на сторону. При коррозионных повреждениях более 1/3 толщины на длине более 1/3 длины нижнюю обвязку заменяют.

При ремонте нижней обвязки в месте установки и приварки накладки разрешается вырезать часть нижней кромки металлической обшивки на длину устанавливаемой накладки.

Трещины нижней обвязки заваривают, зачищают до основного металла, устанавливают накладку с последующей обваркой сплошным швом по всему периметру. Допускается перекрывать трещины одной накладкой, если расстояние между ними менее 150 мм. Накладка должна дополнительно крепиться электрозаклепками в количестве не менее двух.

Вырывы на горизонтальной полке допускается ремонтировать вставкой в количестве не более двух штук с установкой накладки и обваркой сплошным швом. Поперечные швы не допускаются.

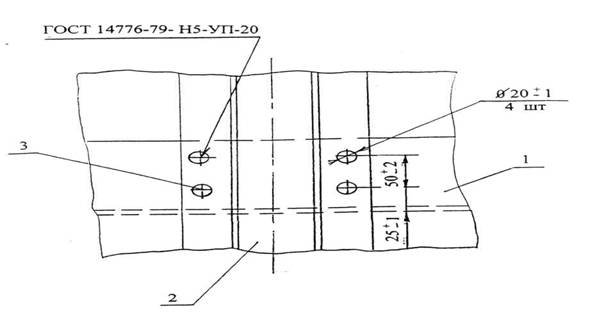

При наличии на штампованной стойке омегообразного сечения одного из дефектов: излома, трещины, выходящей на вертикальные стенки, коррозии более 1/3 толщины или подреза полок стойки более 20 мм и расположении поврежденного места на расстоянии менее 300 мм от верхней кромки, нижней обвязки кузова, разрешается ремонтировать стойку на месте, путем постановки новой части стойки на высоту не менее 300 мм от верхней кромки нижней обвязки. При этом стойку соединяют с новой частью односторонним сварным швом с приваркой усиливающей накладки толщиной 6 мм, перекрывающий сварной шов не менее 50 мм на сторону с последующей обваркой накладки по всему периметру. Нижнюю часть стойки, приваренную к нижней обвязки дополнительно крепят электрозаклепками диаметром 20 ±1 мм.

1 – нижний обвязочный угольник; 2 – стойка кузова; 3 – электрозаклепка

Рисунок 3.1.4 – Дополнительное крепление стойки электрозаклепками

Допускается производить замену стойки. При коррозии менее 1/3 толщины полок их ремонтируют постановкой усиливающей накладки. При подрезе полок сваркой до10 мм разделывают швы с последующей приваркой стоек. При подрезе полок сваркой более 10 мм, но не более 20 мм, сварочные швы разделывают, стойки приваривают с последующей приваркой усиливающих накладок с той и другой стороны стойки.

Рисунок 3.1.5 – Варианты ремонта стоек кузова

Накладка должна перекрывать расстояние от краев подреза не менее 30 мм с плавным переходом к краю полке. Ремонтировать таким способом две рядом стоящие стойки на вагоне — запрещается.

Если трещина на стойке гнутого профиля не переходит на вертикальную стенку, трещину разрешается заваривать с последующей постановкой усиливающей накладки. Таким образом, разрешается устранять трещины на обеих горизонтальных полках стойки.

При установке новой стойки кузова, её приваривают односторонним сварным швом к верхней обвязке. При этом усиление верхней обвязки снимают с последующим его восстановлением.

Трещины в металлической обшивке длиной до 100 мм заваривают без постановки усиливающей накладки. Местные прожоги листа металлической обшивки устраняют сваркой. Все трещины длиной более 100 мм заваривают с последующей постановкой усиливающей накладки толщиной 4 мм с внутренней стороны кузова с обваркой ее по периметру. При этом усиливающая накладка должна перекрывать трещину не менее 30 мм с каждой стороны. В одном пролете разрешается заваривать не более двух таких трещин с расстоянием между ними не менее 1000 мм. Таким способом устраняют продольные прожоги, образовавшиеся на металлической обшивке при срезке элементов боковой стены.

Допускается использовать для нескольких трещин одну накладку, площадь которой не должна превышать 0,3 м 2 .

При пробоине в металлической обшивке на выправленные кромки устанавливают усиливающую накладку толщиной 4 мм с обваркой с наружной стороны сплошным швом, а с внутренней стороны прерывистым сварным швом.

Лучевые трещины от пробоины не допускается, при ремонте обшивки их следует вырезать и установить накладку с внутренней стороны, перекрывающую дефектное место не менее чем на 30 мм, обваривать по периметру сплошным швом. Коррозионные повреждения металлической обшивки допускается не более 1 мм толщины листа (или профиля). При повреждении более 1 мм толщины металла обшивку ремонтируют постановкой накладок толщиной 4 мм, перекрывающих дефектное место не менее чем на 30 мм на сторону. Накладки должны соответствовать профилю обшивки и привариваться снаружи по всему периметру с катетом шва 4 мм.

Разрешается смена одной части обшивки (по верхнему или нижнему краю) шириной до 400 мм на всю длину между смежными стойками или по ГОСТ 5264-80.

При коррозионном повреждении более 1 мм толщины листа и более 50% площади листа между смежными стойками лист полностью заменяют с приваркой его к верхней и нижней обвязкам и к стойкам.

- при наличии двух и более трещин, суммарная длина которых превышает 500 мм, которые нельзя перекрывать одной усиливающей накладкой площадью 0,3 м 2 .

- при наличии пробоин, суммарная площадь которых более 0,3 м 2 ;

- при необходимости одновременной смены по верхнему и нижнему краям.

На угловых стойках допускается ремонтировать не более одной трещины длиной до 100 мм без установки усиливающих накладок и до 0,5 поперечного сечения стойки с постановкой усиливающей накладки.

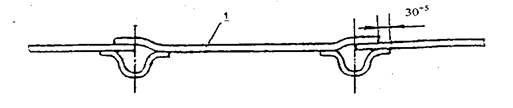

Суммарное уширение или сужение боковых стен в средней части полувагона должно быть не более 30 мм от предельных размеров, а одной боковой стены не более 15 мм. Уширение боковых стен в плоскости дверей более 10 мм от предельных размеров не допускается.

3.2 Крышки люков полувагонов

Крышки люков снимают для осмотра, ремонта и замены, а также для замены типовыми не менее десяти крышек. На полувагонах с невыработанным сроком службы, заменяют крышки люков, имеющие толщину сечения листа менее 4 мм на площади более половины листа.

Толщину замеряют между гофрами при расстоянии от 450 до 500 мм от козырька или передней отбортовки. Крышки люков должны изготавливаться из стали 09Г2Д или стали 10ХНДП ГОСТ 19281 и отвечать действующим «Нормам для расчета и проектирования вагонов железных дорог МПС колеи 1520 мм (несамоходных)», ГосНИИВ-ВНИИЖТ 1996 г.

Петли крышек люков заменяют типовыми в случае износа отверстий под валик более 2 мм или изломов. Крышки люков с трещинами или с местными выработками ремонтируют в соответствии с действующей ремонтно-технической документацией на производство сварочных работ. Новые крышки люков полувагонов, должны быть изготовлены по чертежам, согласованным с Департаментом вагонного хозяйства. Крышки люков должны легко открываться и закрываться. Запрещается устанавливать нетиповые валики.

Крышки люка, имеющие приклёпанные кронштейны, должны быть заменены на новые литые с косо расположенными кронштейнами.

Торсионы осматривают, неисправности в них устраняют, с трещинами, изломами заменяют новыми, трущиеся поверхности смазывают.

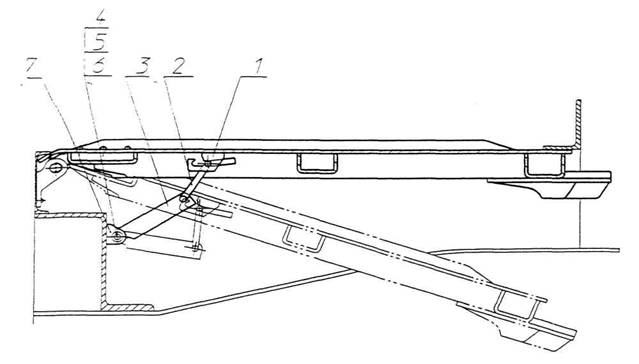

Механизмы для облегчения подъема крышек люков торсионно-рычажного типа разбирают, детали осматривают, поврежденные ремонтируют или заменяют новыми, отсутствующие заменяют.

Суммарный износ в шарнирных соединениях рычагов не должен превышать 2 мм. При износах более 2 мм заменяют на новые.

Угол закручивания торсиона определяют по его положению в разъединенном состоянии и измеряют от вертикальной оси. При этом наклон нижнего рычага от вертикальной оси должен составлять от 25° до 35°.

Место установки кронштейна у хребтовой балки тщательно осматривают. При наличии трещин по сварке швы разделывают до основного металла и заваривают. При выработке металла хребтовой балки на месте установки ушка разрешается приваривать по всему периметру вставку толщиной 10,5 мм из стали 09Г2 ГОСТ 19281с Х-образной разделкой кромок и зачисткой сварного шва заподлицо с основным металлом.

Все соединения торсионно-рычажного механизма смазывают смазкой УСсА ГОСТ 3333. Допускается применять отработанную смазку ЛЗ-ЦНИИ. При собранном торсионно-рычажном механизме, крышка люка должна подниматься усилием одного человека.

В открытом состоянии крышки люков у четырехосных полувагонов должны ложиться на оба упора, для чего разрешается наращивать один из упоров приваркой прокладки или наплавлять поверхности упора с последующей механической обработкой на величину до полного прилегания крышки люка.

1 – опора; 2 – торсион; 3 – рычаг; 4 – валик; 5 – шайба; 6 – шплинт; 7 — ушко

Рисунок 3.2.1 – Механизм подъема крышек люков

Источник

Ремонт кузова полувагона

При периодических видах ремонта полувагонов металлические поврежденные части кузова заменяют новыми или ремонтируют путем правки и последующей сварки.

Изогнутую верхнюю обвязку, как правило, правят на месте или заменяют новой. Количество стыков с каждой стороны вагона допускается не более трех, а располагаться они должны между стойками. Местные вертикальные прогибы верхней обвязки между стойками допускаются не более 3 мм при выпуске из заводского ремонта и не более 20 мм из деповского. При этом прогиб по всей длине кузова может быть после ремонта на заводе не более 25 мм, после ремонта в депо — не более 50 мм.

Вследствие деформации в узлах соединения боковых стен с рамой полувагона может увеличиться расстояние между стенами. Разрешается не устранять уширение кузова, если оно при заводском ремонте в верхней части будет не более 30 мм и при деповском — не более 50 мм по сравнению с альбомным размером ширины. В плоскости торцовых дверей уширение допускается не более 10 мм при заводском ремонте и 20 мм при деповском.

Поврежденные металлические части восстанавливают с применением сварки, дефектные швы вырубают и заваривают вновь.

Крышки люков и двери при ремонте на заводе обязательно снимают с полувагона, а при ремонте в депо снимают только при необходимости выполнения сварочных работ или при наличии местного прогиба более 50 мм. Выпуклость крышек не должна быть более 25 мм.

Процесс ремонта полувагонов осуществляется стационарным или поточно-конвейерным способом.

Поступившие в депо полувагоны подаются в обмывочный ангар. Здесь имеется конвейер, который перемещает вагон при обмывке и подает чистые вагоны на участок подготовки к ремонту.

На участке подготовки вагонов к ремонту имеются два рабочих пути №1 и №2, два мостовых крана грузоподъемностью по 10 т и кран-балка. Вдоль пути №1 устроены канавы для перемещения вагонов в перевернутом и опущенном положении. Вагоны перемещаются при помощи пульсирующего конвейера с ритмом 30 мин.

Обмытый вагон поступает на I позицию. Здесь после снятия автосцепок и дверей кузов переворачивается на 180° с помощью двух мостовых кранов и кантователей и опускается в продольные канавы, при этом разгрузочные люки полувагона будут находиться на уровне 1 м от пола.

Затем снимают предварительно сжатые поглощающие аппараты автосцепок с помощью мостового крана и вагон в перевернутом положении перемещают на II позицию. Здесь, пользуясь специальным устройством, снимают крышки люков, которые необходимо ремонтировать в специализированном отделении. Часть крышек выправляют на месте. Параллельно снимают детали и узлы автотормозного оборудования и ставят исправные поглощающие аппараты.

Снятые автосцепные устройства и тормозное оборудование транспортируют в соответствующие отделения для ремонта.

На III позиции на вагон ставят исправные крышки люков и тормозные приборы. При помощи мостовых кранов и кантователей кузов вагона поднимают, тележки подают толкателем на поперечный трансбордер и перемещают на путь №2. После этого кузов вагона переворачивают и переносят кранами также на этот путь.

На IV позиции кузов опускают на тележки, ставят автосцепки и двери и перемещают вагон на следующую позицию. На IV и V позициях у полувагонов срубают сварные швы и снимают поврежденные панели, а также негодные элементы каркаса кузова и рамы.

После выполнения указанных работ вагоны попарно переставляют на позиции перед поточными линиями в сборочном участке, смонтированными на двух путях и оборудованными конвейерами пульсирующего типа с тяговыми устройствами. На каждой линии участка расположены четыре спаренных позиции I-IV, где одновременно ремонтируются 16 полувагонов. Ритм работы конвейера принят 2 ч 45 мин. Участок оборудован двумя мостовыми кранами грузоподъемностью по 5т для подъемки вагонов перемещения тележек и транспортировки тяжелых деталей.

После поступления на I позицию с вагонов снимают все детали кузова, которые необходимо ремонтировать в заготовительных участках (подножки, закидки и секторы механизма разгрузочных люков, расцепной привод автосцепки, поручни и др.). Здесь же производится подготовка поверхностей под сварку.

На II позиции выполняют правку элементов кузова и сварочные работы. Правку верхней обвязки, стоек, раскосов, их прижатие перед сваркой, устранение уширения и сужения кузова и ряд других операций выполняют с помощью ремонтной машины.

Гидропрессы для правки стоек и раскосов также могут двигаться в вертикальном направлении с помощью электропривода.

На III позиции вагон поднимают мостовыми кранами и устанавливают на ставлюги, а выкаченные тележки транспортируют краном к моечной машине. С вагона снимают продольные тормозные тяги для ремонта и испытания. Здесь же выполняют сварочные работы на раме. Затем устанавливают детали, снятые на I позиции, а также детали тормоза, снятые в цехе подготовки вагонов к ремонту. После этого вагон опускают на отремонтированные тележки.

На IV позиции приваривают листы, соединяют продольные тормозные тяги и испытывают автотормоз.

Затем вагоны перемещаются с помощью конвейера в малярное отделение.

Перед окраской проверяют плотность крышек люков, поставленных на вагон.

Торсионы осматривают, неисправные ремонтируют, изломанные заменяют новыми, трущиеся поверхности смазывают графитовой смазкой. При собранном торсионно-рычажном механизме крышка люка должна подниматься усилием одного человека.

Окраска осуществляется при помощи установок без воздушного распыления, которые расположены в четырех кабинах, перемещающихся по монорельсу вдоль вагона. В каждой кабине смонтированы две установки. Первая при движении в одну сторону окрашивает кузов, а вторая при движении в другую сторону — раму и ходовые части.

Сушка вагона производится подогретым до 50-60°С воздухом, после чего на вагоны наносятся знаки и надписи.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник