- ОБЪЕМ РЕМОНТА ТОРМОЗНОГО ОБОРУДОВАНИЯ

- Структура вагонного депо по ремонту пассажирских вагонов , страница 9

- Таблица 1.7

- Численность работников АКП

- Экономическое обоснование работы участка ремонта тормозного оборудования грузовых вагонов

- Описание видов и технологии ремонта тормозного оборудования грузовых вагонов. Расчет программы и параметров производственного процесса. Оценка потребности в оборудовании и рабочей силе. Определение годового фонда заработной платы, себестоимости ремонта.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

ОБЪЕМ РЕМОНТА ТОРМОЗНОГО ОБОРУДОВАНИЯ

ОРГАНИЗАЦИЯ РЕМОНТА

ТОРМОЗНОГО ОБОРУДОВАНИЯ В ДЕПО

ОБЩИЕ ПОЛОЖЕНИЯ

Ремонт тормозного оборудования грузовых вагонов в депо производят специально подготовленные бригадиры и слесаря по ремонту подвижного состава, объединенные в единый участок по ремонту тормозного оборудования (автоконтрольного пункта или АО) под руководством мастера участка.

Все АКП и АО обязаны проходить аттестацию на право производства ремонта и испытания тормозного оборудования вагонов. По результатам аттестации АКП (АО) вагонных депо и ВРЗ присваивается одна из трех категорий (1,2,3). При производстве капитального ремонта вагонов тормозное оборудование должно быть отремонтировано и испытанно в АКП ( АО),которые относятся к первой категории.

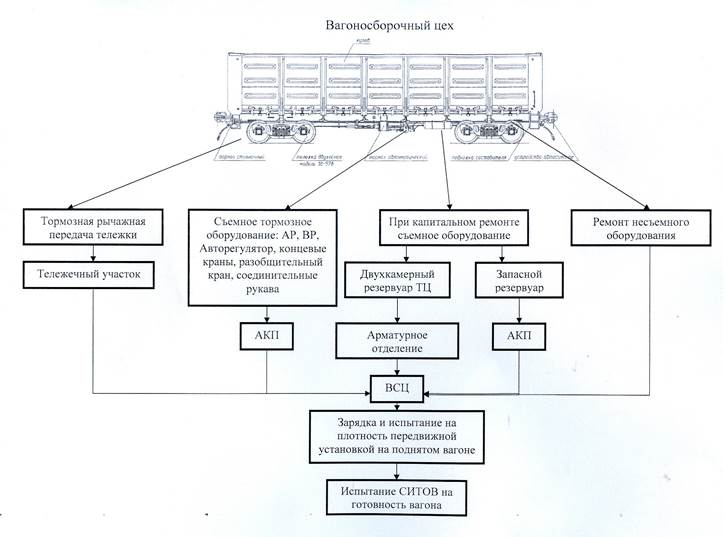

При проведении плановых видов ремонта вагонов ремонт тормозного оборудования осуществляется по следующей схеме:

В вагоносборочном цехе производится разъединение рычажных передач тормоза вагона и тележек; снятие с вагона всего тормозного оборудования или части его (в зависимости от вида ремонта и необходимости); осмотр, проверка и необходимый ремонт оставшегося на вагоне тормозного оборудования; монтаж на вагоне нового или отремонтированного тормозного оборудования; подкатка новых или отремонтированных тележек под вагон, соединение тормозных рычажных передач кузова и тележек; проверка наличия пломб, бирок и клейм, удостоверяющих качество отремонтированного и нового тормозного оборудования; регулировка тормозной рычажной передачи; проверка плотности пневматической системы тормоза и проверка действия тормоза вагона.

В тележечном отделении производят разборку,ремонт и сборку рычажной передачи тележки и триангелей с тормозными башмаками. Триангели перед постановкой на готовую тележку испытываются на растяжением на пневмоустановке.

В арматурном отделении вагоносборочного цеха производят ремонт, испытание тормозного цилиндра, испытание двухкамерного резервуара, очистку фильтров на установке ЦОФ, подготовку труб, подводящих и магистральных трубопроводов.

В АКП производится ремонт и испытание воздухораспределителя, авторежима, авторегулятора, запасного резервуара, концевого и разобщительного крана, а так же соединительного рукава.

Ремонт тормозного оборудования вагонов производится в соответствии с Инструкцией ЦВ-ЦЛ-945, типовым технологическим процессом, технологическими картами, техническими нормами.

На отремонтированных и принятых воздухораспределителях, авторежимах, авторегуляторах, соединительных рукавах, кранах закрепляется бирка, на которой указывается клеймо, присвоенное ремонтному предприятию ( например — (А-93)), и дата выполнения ремонта. После приемки тормозного оборудования на вагоне в книге формы ВУ-68 производится соответствующая запись за подписью бригадира и приемщика вагонов.

Рабочее место слесаря должно быть оснащено необходимыми приспособлениями, оснасткой, выписками и эскизами из ремонтных и технологических документов на ремонтируемое тормозное оборудование. За соблюдение указанных требований ответственность несет мастер.

Специальные приспособления, стенды, устройства и установки для ремонта и испытания тормозного оборудования должны отвечать требованиям Инструкции ЦВ-ЦЛ-945 и технологического процесса.

Стенды, устройства и установки для испытания тормозного оборудования должны быть разрешены к применению Департаментом вагонного хозяйства и аттестованы в соответствии с нормативной документацией МПС России и ОАО РЖД.

Все стенды, устройства и установки для испытания тормозного оборудования должны проверяться не реже одного раза в 6 месяцев комиссией под председательством руководителя вагонного отдела отделения железной дороги, один раз в три месяца мастером АКП производиться проверка испытательного стенда с записью в книгу ВУ-47 или ВУ-68.

Средства измерений подлежат периодическому контролю (калибровке) в соответствии с нормативными документами МПС России и ОАО РЖД.

Все манометры, используемые при испытаниях тормозного оборудования, подлежат калибровке не реже одного раза в год в метрологической службе организаций федерального железнодорожного транспорта, аккредитованной в установленном порядке. В паспорте прибора производится отметка об очередной проведенной калибровке, а на корпусе манометра наносится клеймо.

Производственное помещение АКП должно соответствовать требованиям СНиП 31-03-2001.

Требования охраны труда при ремонте тормозного оборудования отражены в отдельном конспекте.

ОБЪЕМ РЕМОНТА ТОРМОЗНОГО ОБОРУДОВАНИЯ

Источник

Структура вагонного депо по ремонту пассажирских вагонов , страница 9

Всего в заготовительном цехе работает 55 человек.

Общая площадь цеха составляет 832 м 2 .

Цех по ремонту автотормозного оборудования

Цех по ремонту автотормозного оборудования — Автотормозной контрольный пункт (АКП) предназначен для ремонта тормозной арматуры и приборов торможения и испытания непосредственно на вагоне.

Тормозное оборудование ремонтируется поточным методом с конвейерной транспортировкой воздухораспределителей и их частей по ремонтным позициям. Сущность технологического процесса заключается в следующих принципах оптимизации производства работ:

— строгая последовательность всех технологических операций и максимальная параллельность;

— раздельное выполнение разборочных работ;

— узкая специализация всех работ;

— максимальная механизация и автоматизация всех работ.

АКП имеет следующие отделения и участки:

— наружной обмывки и очистки;

— ремонта и испытания приборов;

— ремонта арматуры, соединительных рукавов и автоматических

регуляторов тормозной рычажной передачи.

Программа ремонта рассчитывается из условия, что при деповском ремонте все приборы и арматура снимается с вагона и направляется в цех для ремонта, а при текущем отцепочном ремонте только 50% всех приборов.

Nа.к.п. = 1∙570 + 0,5∙ 2904 = 2022 прибора.

Учитывается, что 20% тормозного оборудования поступает с ПТО, то программа ремонта составит:

N’а.к.п. = 1.2Nа.к.п. = 1.2∙ 2022 = 2427 приборов.

Количество рабочих определяется по формуле (1.18), а результаты сводятся в таблицу 1.7

Таблица 1.7

Численность работников АКП

Всего в цехе работает 21 человек.

Площадь АКП согласно планировке составит 216 м 2 .

Комплексный цех представляет собой совокупность участков и отделений, различных по виду выполняемых работ и имеет в себе следующие отделения:

— по ремонту устройств отопления, водоснабжения и канализации (слесарно-парапроводное);

— по ремонту кипятильников и унитазов;

— отделение гальванических покрытий;

— отделение полимерных изделий;

Отделение предназначено для промывки, осмотра и ремонта калориферов, расширителей, труб отопления и водоснабжения, системы канализации, вентилей, кранов, баков, запасных рабочих фильтров, насосов замков. Детали, поступающие в ремонт, укладываются на специальные стеллажи, затем промываются в ваннах, очищаются от ржавчины, грязи и подаются на верстаки для осмотра.

Площадь отделения 72 м 2 .

Отделение по ремонту кипятильников и унитазов

В отделении производят промывку, разборку, испытания гидромеханических узлов, окраску и сушку кипятильников и унитазов. Обмывка унитазов производится раствором каустической соды, после чего они поступают на стенд разборки. Детали унитазов, наплавки направляются в сварочное отделение, а требующие гальванического покрытия или металлизации, подаются в соответствующие отделения. Лопнувшие корпуса, резиновые муфты, петли заменяются новыми. Отремонтированные детали подаются на стол для сборки. После сборки проверяется плотность прижатия клапанов. После испытания унитазы окрашиваются, сушатся и подаются на вагон. Кипятильники подвергаются следующим технологическим операциям: разборке, промывке, осмотру арматуры. Корпус кипятильника разбирают, очищают от накипи, грязи, ржавчины и старой краски. В процессе ремонта устраняют сгоревшие отражатели огневой коробки и устраняют неисправности люков и топки. Собранный кипятильник окрашивают и сушат. Отремонтированные кипятильники испытывают на стенде и устанавливают на вагон.

Площадь отделения согласно планировке 108 м 2 .

Отделение предназначено для ремонта крыши вагонов, изготовления кровли, а так же для изготовления различных мелких деталей из жести.

Технологические приспособления и инструмент: разметочные плиты, наждачные точила, зиг-машина, круговые ножницы, слесарные верстаки, стуловые ножницы, загибочный станок, кровельный станок и т п.

Площадь отделения согласно планировке 108 м 2 .

Участок предназначен для вторичной обработки древесины. В качестве сырья участок получает доски, бруски или черновые заготовки и выпускает готовые изделия для ремонтируемых вагонов: мебель, оконные рамы, двери и т.д.

Участок имеет две поточные линии, сушильную и грунтовочную камеры, трансбордерную тележку, штабелеразборщик, станки для обработки пиломатериалов и другое необходимое оборудование.

Площадь отделения согласно планировке 216 м 2 .

Столярное отделение ремонтирует двери, диваны, столики, оконные рамы, форточки и другие деревянные детали внутреннего оборудования вагонов.

- АлтГТУ 419

- АлтГУ 113

- АмПГУ 296

- АГТУ 267

- БИТТУ 794

- БГТУ «Военмех» 1191

- БГМУ 172

- БГТУ 603

- БГУ 155

- БГУИР 391

- БелГУТ 4908

- БГЭУ 963

- БНТУ 1070

- БТЭУ ПК 689

- БрГУ 179

- ВНТУ 120

- ВГУЭС 426

- ВлГУ 645

- ВМедА 611

- ВолгГТУ 235

- ВНУ им. Даля 166

- ВЗФЭИ 245

- ВятГСХА 101

- ВятГГУ 139

- ВятГУ 559

- ГГДСК 171

- ГомГМК 501

- ГГМУ 1966

- ГГТУ им. Сухого 4467

- ГГУ им. Скорины 1590

- ГМА им. Макарова 299

- ДГПУ 159

- ДальГАУ 279

- ДВГГУ 134

- ДВГМУ 408

- ДВГТУ 936

- ДВГУПС 305

- ДВФУ 949

- ДонГТУ 498

- ДИТМ МНТУ 109

- ИвГМА 488

- ИГХТУ 131

- ИжГТУ 145

- КемГППК 171

- КемГУ 508

- КГМТУ 270

- КировАТ 147

- КГКСЭП 407

- КГТА им. Дегтярева 174

- КнАГТУ 2910

- КрасГАУ 345

- КрасГМУ 629

- КГПУ им. Астафьева 133

- КГТУ (СФУ) 567

- КГТЭИ (СФУ) 112

- КПК №2 177

- КубГТУ 138

- КубГУ 109

- КузГПА 182

- КузГТУ 789

- МГТУ им. Носова 369

- МГЭУ им. Сахарова 232

- МГЭК 249

- МГПУ 165

- МАИ 144

- МАДИ 151

- МГИУ 1179

- МГОУ 121

- МГСУ 331

- МГУ 273

- МГУКИ 101

- МГУПИ 225

- МГУПС (МИИТ) 637

- МГУТУ 122

- МТУСИ 179

- ХАИ 656

- ТПУ 455

- НИУ МЭИ 640

- НМСУ «Горный» 1701

- ХПИ 1534

- НТУУ «КПИ» 213

- НУК им. Макарова 543

- НВ 1001

- НГАВТ 362

- НГАУ 411

- НГАСУ 817

- НГМУ 665

- НГПУ 214

- НГТУ 4610

- НГУ 1993

- НГУЭУ 499

- НИИ 201

- ОмГТУ 302

- ОмГУПС 230

- СПбПК №4 115

- ПГУПС 2489

- ПГПУ им. Короленко 296

- ПНТУ им. Кондратюка 120

- РАНХиГС 190

- РОАТ МИИТ 608

- РТА 245

- РГГМУ 117

- РГПУ им. Герцена 123

- РГППУ 142

- РГСУ 162

- «МАТИ» — РГТУ 121

- РГУНиГ 260

- РЭУ им. Плеханова 123

- РГАТУ им. Соловьёва 219

- РязГМУ 125

- РГРТУ 666

- СамГТУ 131

- СПбГАСУ 315

- ИНЖЭКОН 328

- СПбГИПСР 136

- СПбГЛТУ им. Кирова 227

- СПбГМТУ 143

- СПбГПМУ 146

- СПбГПУ 1599

- СПбГТИ (ТУ) 293

- СПбГТУРП 236

- СПбГУ 578

- ГУАП 524

- СПбГУНиПТ 291

- СПбГУПТД 438

- СПбГУСЭ 226

- СПбГУТ 194

- СПГУТД 151

- СПбГУЭФ 145

- СПбГЭТУ «ЛЭТИ» 379

- ПИМаш 247

- НИУ ИТМО 531

- СГТУ им. Гагарина 114

- СахГУ 278

- СЗТУ 484

- СибАГС 249

- СибГАУ 462

- СибГИУ 1654

- СибГТУ 946

- СГУПС 1473

- СибГУТИ 2083

- СибУПК 377

- СФУ 2424

- СНАУ 567

- СумГУ 768

- ТРТУ 149

- ТОГУ 551

- ТГЭУ 325

- ТГУ (Томск) 276

- ТГПУ 181

- ТулГУ 553

- УкрГАЖТ 234

- УлГТУ 536

- УИПКПРО 123

- УрГПУ 195

- УГТУ-УПИ 758

- УГНТУ 570

- УГТУ 134

- ХГАЭП 138

- ХГАФК 110

- ХНАГХ 407

- ХНУВД 512

- ХНУ им. Каразина 305

- ХНУРЭ 325

- ХНЭУ 495

- ЦПУ 157

- ЧитГУ 220

- ЮУрГУ 309

Полный список ВУЗов

Чтобы распечатать файл, скачайте его (в формате Word).

Источник

Экономическое обоснование работы участка ремонта тормозного оборудования грузовых вагонов

Описание видов и технологии ремонта тормозного оборудования грузовых вагонов. Расчет программы и параметров производственного процесса. Оценка потребности в оборудовании и рабочей силе. Определение годового фонда заработной платы, себестоимости ремонта.

| Рубрика | Экономика и экономическая теория |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 05.04.2013 |

| Размер файла | 132,2 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

Экономическое обоснование работы участка ремонта тормозного оборудования грузовых вагонов

производственный себестоимость заработный фонд

Роль железнодорожного транспорта очень велика не только по всей России. Транспорт создает условия для осуществления расширенного воспроизводства, способствует рациональному размещению производства по экономическим районам страны. Так же он удовлетворяет непрерывно возрастающую потребность людей в перемещении, обеспечивает экономические, политические и культурные связи нашей страны с зарубежными странами. Парк подвижного состава железнодорожного транспорта характеризуется многообразием типов и конструкций вагонов, используемых в перевозочном процессе грузов и пассажиров. Условия эксплуатации вагонов связаны со значительными статическими и динамическими нагрузками, а в отдельных случаях- с воздействием высоких и низких температур на перевозимый груз. Следовательно, многофункциональное и интенсивное использование вагонов железнодорожного транспорта требует их качественного технического обслуживания и ремонта квалифицированными специалистами.

От четкой слаженной работы подразделений вагонного хозяйства (вагонного депо, тележечного и колесного цехов, АКП, отцепочного и безотцепочного ремонтов и т.д.) во многом зависит бесперебойность и безопасность движения поездов, своевременное обеспечение перевозок технически исправным подвижным составом, эффективность использования транспортных средств. В последние годы вагонное хозяйство непрерывно развивается. В вагоноремонтных подразделениях совершенствуется система, планируется и материально стимулирируется с широким внедрением научной организации труда, специализации и прогрессивной технологии ремонта на основе широкого использования передовых достижений науки и техники. Оснащение железнодорожного транспорта более современной техникой и повышение сложности выполняемых работ, а также необходимость учета специфических особенностей транспортных нагрузок по профессионально-квалификационным группам рабочих требуют большей дифференциации тарифных ставок по сложности и условиям труда, чем принято в действующей тарифной сетке для рабочих. Главный смысл преобразований действующей тарифной системы заключается в том, чтобы уже на уровне тарифной ставки (оклада) гарантированной работнику, достигалась зависимость размера оплаты от степени сложности выполняемых работ, условий труда, уровня квалификации, соизмерения качества труда и дифференциации оплаты по этому признаку.

С целью повышения эффективности производства, дальнейшего улучшения качества вагонов и их частей, создаются более благоприятные условия исполнителям работ в вагонном депо и его участков (вагоносборочный, ремонта тележек, колесных пар, ремонтно-комплектовочный и т.д.). В частности, качественный ремонт тележек имеет немало важный характер, как и остальные узлы вагона. Они должны обеспечивать безопасность движения вагона по рельсовому пути с необходимой плавностью хода и наименьшим сопротивлением движению. Участок по ремонту тележек служит для разборки, ремонта и сборки тележек. За последние годы в депо получил широкое распространение опыт ремонта тележек на поточчно-конвеерной линии с использованием комплекса приспособлений. Вводятся в эксплуатацию высокопроизводительные машины и механизмы, повышается квалификация рабочих, широко внедряется более эффективные методы ремонта, позволяющие механизировать трудоемкие производительные процессы и повышать качество выполняемых работ. Таким образом, вагонное хозяйство железных дорог, развивая современную техническую базу для обслуживания и ремонта вагонов, приобретает прочную индустриальную основу для обеспечения высокого уровня работоспособности вагонного парка в современных и перспективных условиях его эксплуатации.

1.1 Общее положение

Ремонт тормозного оборудования вагонов (далее — тормозное оборудование) производится при выходе в процессе эксплуатации из строя его узлов и деталей на пунктах технического обслуживания (далее — ПТО) на специально выделенных железнодорожных путях, а также при плановых ремонтах вагонов на вагоноремонтных заводах ОАО «РЖД» России и в вагонных депо, имеющих контрольные пункты автотормозов (далее — АКП) и автоматные отделения (далее — АО). АО и АКП по ремонту тормозного оборудования грузовых и рефрижераторных вагонов должны быть аттестованы Департаментом вагонного хозяйства МПС России в соответствии с Положением об аттестации контрольных пунктов автотормозов и автоматных отделений вагонных депо и заводов по ремонту грузовых вагонов, утвержденным ОАО «РЖД» России 15 октября 1999г. № ЦВ-696.

Ремонт тормозного оборудования грузовых вагонов производится планово — при плановых ремонтах вагонов и внепланово — при текущем отцепочном и безотцепочном ремонте грузовых вагонов.

К плановым видам ремонта грузовых вагонов относятся:

— капитальный ремонт с продлением срока полезного использования.

1.2 Краткая характеристика технологии ремонта тележек грузовых вагонов

Поступившие в ремонт узлы и детали тормозной рычажной передачи вагонов должны быть очищены от грязи и старой смазки.

Рычаги, затяжки, тяги тормозной рычажной передачи, имеющие трещины, постановке на вагон и ремонту не подлежат.

Допускается выполнять ремонт сваркой и наплавкой:

— изношенных поверхностей затяжек горизонтальных рычагов;

— изношенных поверхностей горизонтальных и вертикальных рычагов;

— отбитых ребер для двойной шплинтовки валиков у вертикальных рычагов тележек грузового типа;

— трещин в сварных швах вертикальных рычагов тележек грузового типа;

— валиков шарнирных соединений тормозной рычажной передачи при износе не более 3 мм;

— валиков подвесок тормозных башмаков при износе не более 5 мм;

— скоб устройств по равномерному износу тормозных колодок, имеющих износ (потертости) глубиной до 3 мм;

— изношенных поверхностей деталей триангеля;

— трещин в сварных швах триангеля;

— деталей стояночного и ручного тормоза.

Допускается производить ремонт сваркой и наплавкой деталей предохранительных и поддерживающих устройств, имеющих износ (потертости), составляющий не более 30% от их толщины.

Валики шарнирных соединений тормозной рычажной передачи и валики подвесок тормозных башмаков после восстановления наплавкой должны быть обработаны до чертежных размеров.

Тормозные тяги после ремонта сваркой должны быть испытаны на растяжение с последующим их дефектоскопированием и клеймением в соответствии с нормативными документами по испытанию на растяжение и неразрушающему контролю деталей вагонов. Тормозные тяги при производстве капитального ремонта подлежат испытанию на растяжение с последующим дефектоскопированием вне зависимости от того, производился их ремонт сваркой или нет. Испытанию на растяжение с последующим дефектоскопированием подлежат также вновь изготовленные тормозные тяги.

Втулки шарнирных соединений в рычагах, затяжках и тягах, имеющие выкрашивания и трещины, должны быть заменены.

Замене подлежат также втулки, выступающие за пределы толщины рычагов, затяжек и головок тяг более чем на 1 мм.

При капитальном ремонте вагонов втулки, изношенные по внутреннему диаметру более 1 мм от номинального размера шарнирного соединения, необходимо заменить. При деповском ремонте вагонов втулки, изношенные по внутреннему диаметру более 1,5 мм от номинального размера шарнирного соединения, необходимо заменить. При замене следует устанавливать новые втулки из композиционного прессовочного материала. Допускается, по требованию владельца вагона, применение втулок из порошкового легированного материала. Валики в шарнирные соединения необходимо устанавливать при капитальном ремонте вагонов новые или отремонтированные, при деповском ремонте вагонов допускается постановка валиков, имеющих износ по диаметру не более 1 мм. Триангель тормозной рычажной передачи тележек грузового типа необходимо ремонтировать с соблюдением следующих требований:

— каждый триангель до сборки его с башмаками должен быть испытан в соответствии с нормативным документом по испытанию на растяжение деталей вагонов, при этом на узкой стороне распорки выдержавшего испытание триангеля, ближе к струне, должно быть нанесено клеймо ремонтного предприятия, при постановке клейма ранее поставленное клеймо ремонтного предприятия необходимо зачеканить или зачистить шлифовальным инструментом, при этом маркировка и клеймо предприятия — изготовителя должны быть сохранены;

— при сборке триангеля тормозные башмаки должны быть установлены так, чтобы при не закрепленной гайке они не качались на цапфе;

— подвески тормозных башмаков, имеющие диаметр поперечного сечения в местах наибольшего износа менее 22 мм, а по усиленному сечению в углах гиба менее 26 мм, а также подвески, у которых при дефектоскопировании обнаружены трещины, ремонтировать и ставить на вагон не разрешается;

— тормозные башмаки, имеющие толщину перемычки отверстия под чеку 5,5 мм и менее, ставить на вагон не разрешается, допускается ремонтировать их путем приварки новых перемычек, при этом приварка новых перемычек в виде скоб, заходящих на боковые стороны башмака, не допускается;

— изношенную и поврежденную резьбу цапф триангеля допускается восстанавливать наплавкой с последующей ее нарезкой, восстановленную резьбу необходимо контролировать резьбовыми калибрами;

— все подвески тормозных башмаков подлежат дефектоскопированию в соответствии с нормативными документами по неразрушающему контролю деталей вагонов, на проушине изогнутой ветви прошедшей контроль подвески должно быть нанесено клеймо ремонтного предприятия, при постановке клейма ранее поставленное клеймо ремонтного предприятия необходимо зачистить, при этом маркировка и клеймо предприятия-изготовителя должны быть сохранены, дефектоскопирование подвесок, подлежащих ремонту, необходимо производить после их ремонта.

Проверка состояния втулок кронштейнов боковых рам тележек грузового типа для крепления подвесок тормозных башмаков и их замена производится в соответствии с нормативными документами по ремонту тележек грузового типа.

При сборке тормозной рычажной передачи тележек грузового типа необходимо:

— втулки в подвески тормозных башмаков при капитальном и деповском ремонте ставить новые, допускается при деповском ремонте вагонов повторное использование полиуретановых втулок, не имеющих трещин и разрывов при условии, что срок их годности не истекает в следующий межремонтный период;

— валики в подвески тормозных башмаков устанавливать с обязательным применением предохранительных устройств от их выпадения, при капитальном ремонте валики устанавливать новые или отремонтированные, при деповском ремонте вагонов допускается постановка валиков, имеющих износ не более 1 мм;

— шплинты ставить только новые и разводить обе ветви шплинта на угол между ними не менее 90?, повторное использование шплинтов запрещено;

— устанавливать только вертикальные рычаги, в конструкции которых предусмотрен предохранитель от завала шарнирного соединения вертикального рычага с серьгой мертвой точки;

— у тележек, не имеющих устройства торсионного типа для равномерного износа тормозных колодок, на распорке каждого триангеля установить устройство по равномерному износу тормозных колодок в соответствии с конструкторской документацией ПКБ ЦВ, при этом скоба устройства должна быть выполнена из прутка диаметром 16 мм и иметь внутренний охватывающий размер (226+2) мм, замок скобы приваривать к распорке триангеля не допускается. Скобы не должны иметь изломов, трещин, деформации и сверхнормативных износов. При деповском ремонте вагонов допускается установка скоб, имеющих износ (потертость) не более 1,5 мм, при капитальном — скобы должны устанавливаться только новые или отремонтированные. Устанавливать скобу конструкции Уралвагонзавода с приваренным крюком на триангеле запрещается;

— размеры «С» (размер от оси кронштейна до оси соединения серьги с вертикальным рычагом) и «Р» (размер по осям соединения затяжки с вертикальными рычагами) необходимо устанавливать в зависимости от толщины тормозных колодок и диаметра колес в соответствии с таблицами 1 — 3;

— правильность регулировки тормозной рычажной передачи тележки необходимо определять перед подкаткой ее под вагон при вручную прижатых тормозных колодках к колесам, контролируя размер «n» и наклон внутреннего вертикального рычага (рычага тележки, соединенного с тормозной тягой вагона). Размер «n» (расстояние от центра шкворневого отверстия подпятника до оси верхнего отверстия внутреннего вертикального рычага) должен находиться в пределах, приведенных в таблицах 1 — 3, а внутренний вертикальный рычаг должен быть наклонен своим верхним плечом в сторону надрессорной балки. При несоответствии размера «n» значениям, приведенным в таблицах 1 — 3, тормозную рычажную передачу тележки допускается регулировать за счет изменения размеров «С» и «Р».

Рис. 1 — Схема тормозной рычажной передачи двухосной тележки грузового типа

1.3 Расчет производственной программы и параметров производственного процесса

Исходя из годовой программы ремонта определяем фонд явочного рабочего времени:

Фяв = ((Dк — dвых — dпразд)*tсм — dпредпр*1,

где, Фяв — явочного рабочего времени, ч.

Dк — количество календарных дней (365);

Dпразд — количество праздничных дней в году (12);

tсм — продолжительность смены ( 8 ч.);

dпрепр — количество предпраздничных дней (7);

Dвых — количество выходных дней в году (104).

Фяв = (365 — 104 — 12 )*8 — 7*1 = 1985 ч.

Определяем фонд списочного рабочего времени:

Фсп = Фяв*((100 — е)/100)

где, Фсп — фонд списочного рабочего времени, ч.;

е — коэффициент, учитывающий рабочих отсутствующих по уважительной причине.

Фсп = 1985*((100 — 10%)/100) = 1787 ч.

Рассчитывается фонд времени работы оборудования:

где, mcм — количество смен работы оборудования;

зр — коэффициент учитывающий время простоя оборудования в ремонте (0, 98).

Fд об = 253*8*1*0,98 = 1984 ч.

где, tв — норма простоя вагона в ремонте;

r — ритм выпуска вагонов из ремонта.

где, Nг D — годовая программа ремонта тележек (8000);

Количество позиций на поточной линии:

Такт поточной линии:

Откорректированная программа участка:

Nг D =1984*48/12= 7936 вагонов

1.4 Расчет габаритных размеров АКП

Производственная площадь цеха по ремонту тормозной рычажной передачи равна

Объем размеров АКП определяется:

где, Н — высота цеха, равная 4,8м.

1.5 Расчет потребностей оборудования, средств механизации и подъемно-транспортных устройств

Источник