Структура депо и основных производственных участков для ремонта грузовых вагонов

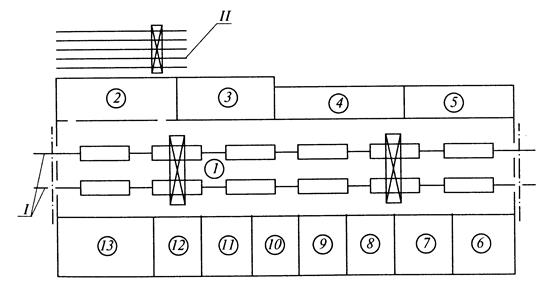

На рисунке — 3.29 приведена схема (план) главного корпуса депо для ремонта грузовых вагонов (полувагонов). Вагоносборочный участок расположен посередине. С обеих сторон от него размещены специализированные участки ремонта узлов. Ниже рассмотрены схемы основных производственных участков грузового вагонного депо.

Рисунок — 3.29. Схема (план) главного производственного корпуса депо для ремонта грузовых вагонов (полувагонов):

пути: I — ремонтные; II — колесного парка;

помещения производственных участков и отделений: 1 — вагоносборочный; 2 — тележечный; 3 — колесный; 4 — роликовых подшипников; 5 — служебно-бытовые помещения; 6 — деревообделочное; 7 — инструментальная; 8 — обменная кладовая; 9 — механическое; 10 — контрольный пункт автосцепки; 11 — сварочное; 12 — кузнечное; 13 — ремонта крышек люков

Вагоносборочный участок предназначен для проведения разборочных, ремонтно-сборочных и малярных работ на вагоне. Вагоны подают в ремонт после очистки и промывки (в зимнее время необходимо перед постановкой в ремонт очистить вагоны от снега). В некоторых грузовых депо имеются установки (камеры) для обмывки вагонов (как правило, промывка грузовых вагонов не производится). Цистерны промывают и дегазируют котлы на промывочно-пропарочных станциях.

Специальные цистерны промывают на предприятиях — собственниках цистерн.

Вагоносборочные участки оснащены мостовыми кранами, электрогазосварочным оборудованием, а в некоторых депо — вагоноремонтными машинами, кантователями кузова, подъемными площадками, качающимися стационарными опорами.

В случае поточного способа ремонта вагонов в состав вагоно-сборочного участка включается приводная станция конвейера и станция холостого хода конвейера.

Участок ремонта тележек (рисунок — 3.30) состоит из двух поточно-конвейерных линий, каждая из которых имеет 4 позиции: обмывки, разборки, проверки технического состояния несущих деталей тележки (боковых рам и надрессорных балок); сборки.

В случае стационарного способа ремонта вагонов на участке предусмотрены позиции для накопления отремонтированных тележек без колесных пар. Участок ремонта тележек, выполненный по этой схеме, предназначен для использования при поточном способе ремонта вагонов с тактом конвейера вагоносборочного участка 1,5-2 ч.

Рисунок — 3.30. Схема (план) участка ремонта тележек грузовых вагонов:

1 — машины для обмывки колесных пар; 2 — то же тележек; 3 — стенд ремонта и испытания триангелей и проверки деталей рычажных передач; 4 — позиции накопления отремонтированных тележек без колесных пар; 5 — кабины для сварки и наплавки деталей; П1 — П4 — позиции поточно-конвейерной линии ремонта тележек

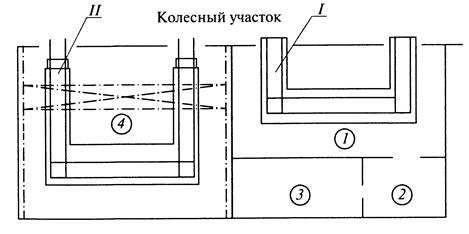

Участок ремонта колесных пар предназначен для ремонта колесных пар без смены элементов: полное и обыкновенное освидетельствование, обточка колес. Техническое оснащение участка: два-три колесно-токарных станка, дефектоскопы и кран-балки.

Участок ремонта колесных пар имеет колесный парк, включающий рабочий и запасной парки, парк хранения отремонтированных колесных пар и площадку для хранения стружки.

На участке ремонта колесных пар целесообразно размещать поточную линию обыкновенного освидетельствования колесных пар, включающую пять позиций, в том числе стенд для виброакустической диагностики подшипников.

Участок ремонта букс служит для производства полной ревизии букс и включает три-четыре отделения: демонтажное; ремонтно-комплектовочное (или комплектовочное и ремонта подшипников); монтажное. На этом участке может быть также размещена поточная линия или стенд промежуточной ревизии букс (обыкновенного освидетельствования колесных пар). В связи с тем что почти все вагонные депо были построены до перевода вагонов на роликовые подшипники, участки ремонта букс с роликовыми подшипниками размещены в приспособленных для этой цели помещениях или в помещениях, построенных в процессе реконструкции депо. Поэтому используются различные схемы размещения отделений этого участка. На рисунке 3.31 приведена схема, удачно реализующая принятую технологию полной ревизии букс.

Рисунок — 3.31. Схема размещения отделений участка ремонта букс:

отделения: 1 — демонтажное; 2 — ремонта подшипников; 3 — комплектовочное; 4 — монтажное; стенды: I — демонтажа; II — монтажа

В случае размещения отделений по приведенной схеме производят демонтаж букс поточным методом, монтаж же возможен как стационарным, так и поточным методом. Для оснащения участка используют типовое оборудование. Демонтажный и монтажный стенды подняты над уровнем пола на 0,4 м.

Ремонтно-комплектовочный участок предназначен для ремонта деталей вагонов, комплектования и проверки узлов с целью обеспечения ремонта вагонов по принципу замены неисправных узлов заранее отремонтированными. В состав ремонтно-комплектовочного участка входят отделения: ремонта автосцепного оборудования; электросварочное; слесарно-механическое; кузнечно-пружинное; ремонта крышек люков полувагонов.

Ниже рассмотрены основные отделения, входящие в состав ремонтно-комплектовочного участка.

Контрольный пункт (отделение) автосцепки (КПА). Используется несколько видов организации производства, определяющих план помещения, выбор и размещение технологического оборудования:

— стационарный метод ремонта с применением кассет для

корпусов;

— метод с применением подвижных кассет для корпусов;

— поточный метод с транспортировкой корпусов по подвесному монорельсу;

— поточно-конвейерная линия кольцевого типа (тележки, перемещающиеся по рельсам);

— стенды карусельного типа для ремонта корпусов и тяговых

хомутов.

Схемы размещения оборудования и планы КПА приведены в литературе по технологии ремонта вагонов и по автосцепному устройству.

На рисунке — 3.32. показана схема КПА с использованием стендов карусельного типа.

Рисунок — 3.32. Схема (план) контрольного пункта (отделения) автосцепки с использованием стендов карусельного типа:

помещения: I — правки корпусов автосцепки и предохранителей; II — сварочная кабина;

оборудование: 1 — стол для проверки клиньев и упорных плит; 2 — оборудование для проверки поглощающих аппаратов; 3 — манипулятор с дефектоскопом; 4 — консольно-поворотные краны; 5 — транспортеры; 6 — стенд для наплавки корпусов; 7 — установка для наплавки контура зацепления; 8 — станки для механической обработки деталей; 9 — стенд для сборки; 10 — стенд карусельного типа для разборки корпусов; 11 — моечная машина

Отделение для ремонта крышек люков полувагонов связано с вагоносборочным участком и при поточной организации производства должно быть размещено вблизи соответствующей позиции поточной линии (рисунок — 3.33).

Транспортировка крышек из сборочного участка и обратно осуществляется с помощью Электрокаров и электропогрузчиков.

По аналогичной схеме может быть оборудовано отделение для ремонта бортов платформ или крышек люков хопперов.

Участок ремонта и изготовления деталей из пиломатериалов служит для сушки и обработки пиломатериалов для нужд депо. Ремонт и сборку деревянных конструкций производят в помещении этого участка или непосредственно на кузове вагона. Склад пиломатериалов размещают у транспортных путей с соблюдением требований противопожарной безопасности. Для сушки используют высокотемпературные камеры. Подогрев осуществляется паром. Для обработки пиломатериалов используют стандартное деревообрабатывающее оборудование.

Рисунок — 3.33. Схема (план) отделения по ремонту крышек люков полувагонов: 1, 7 — места складирования неисправных и исправных крышек; 2 — пресс для правки крышек люков; 3 — транспортер (рольганг); 4 — стенд для сварочных работ; 5 — стенд приклепки петель; 6 — стенд для проверки отремонтированных крышек; 8 — кран-балка

Источник

Вагоносборочный производственный участок

2.1 Вагоносборочный производственный участок

2.1.1 Назначение, производственная структура и программа участка

Вагоносборочный участок является основным участком депо, в котором выполняются разборочные, ремонтные, сборочные и окрасочные работы на вагоне. Производственная структура и состав участка определяются масштабом производства и уровнем специализации предприятия. Структура участка зависит от специализации позиций поточной линии [1].

Темп работы участка в значительной степени определяет темп и общий порядок работы других подразделений. Именно от работы вагоносборочного участка зависит выполнение предприятием производственной программы по выпуску отремонтированных полувагонов для перевозки сыпучих, крупнокусковых, штучных и других грузов, не требующих защиты от атмосферных осадков [2].

Годовая программа проектируемого депо по ремонту полувагонов вагонов для перевозки сыпучих, крупнокусковых, штучных и других грузов составляет 5600 вагонов, простой в ремонте Тпр = 6 часов.

2.1.2 Режим работы и фонды рабочего времени

Для выполнения заданной программы ремонта принимается двухсменный режим работы с продолжительностью рабочей смены 11 часов.

Режим работы и фонды рабочего времени соответствуют тележечному производственному участку, и рассчитывается согласно пункту 1.1.2.

Fяв = 2002ч; Fуч =4004 ч; Fоб = 38544 ч.

Расчет производится на ЭВМ по программе «RITM D». ( см. лист 38 ).

2.1.3 Выбор метода ремонта вагонов

На основании вышеизложенного для производства ремонта полувагонов для проектируемого участка ВЧД выбираем поточный метод, так как он позволяет значительно увеличить выпуск вагонов из ремонта, сократить время простоя вагона в ремонте.

2.1.4 Расчет параметров производственного процесса

Основным звеном производства является поточная линия, которая представляет собой совокупность рабочих мест (или производственных агрегатов), расположенных в последовательности осуществления операций технологического процесса и предназначенных для выполнения определенных работ.

Важнейшим расчетными параметрами поточной линии, определяющими меру ритмичности и непрерывности ее работы, являются ритм и такт производства.

Для расчета параметров производственного процесса принимаем число поточных линий на участке n

Порядок расчета параметров поточной линии производственного процесса в вагоносборочном участке аналогичен порядку расчета тележечного участка пункта 1.1.4.

Расчет производится по формулам (1.4) – (1.14).

Расчет производится на ЭВМ по программе «RITM D» ( см. лист 38 ).

2.1.5 Анализ причин появления дефектов полувагона

Основными причинами недостаточной сохранности кузовов полувагонов в эксплуатации являются интенсивное ведение погрузочно-разгрузочных работ с применением механизмов, конструктивно не соответствующих условиям их взаимодействия с подвижным составом, нарушения технологии грузовой работы, а также отклонения в эксплуатационной работе (рисунок 2.1)

Рисунок 2.1 – Основные неисправности полувагонов:

1 — нарушение соединений стойки с обвязкой или балкой рамы, 2- неисправности стойки, обрыв раскоса или его соединений, 3- повреждение дверных брусьев двери, 6 – перекос, уширение кузова, 4 — отсутствие крышки люка, обрыв шарнирного соединения в крышке люка, неисправность запора крышки люка, 6- неисправность запора торцевых дверей, 9 – излом верхней обвязки полувагонаисправность тормозного оборудования, 73 – неисправность тележки.

При погрузке и разгрузке длинномерных грузов в кузова полувагонов применяют ряд механизмов. При этом кузов полувагона может получить повреждения при перемещении груза и при нарушении правил отстроповки и закрепления груза. Погружаемый пакет груза может раскачиваться из-за изменения направления движения (поворот стрелы), скорости или давления ветра. И эти раскачивания гасятся ударами груза о кузов, в результате чего деформируется и пробивается обшивка, стойки и верхняя обвязка.

Другим фактором, влияющим на повреждаемость полувагонов при перевозке лесоматериалов, является схема расположения груза по вагону. С целью увеличения степени использования грузоподъемности вагона, лесоматериалы часто грузят с выходом концов груза за сечение торцевых дверей. Двери в этом случае прижаты к боковым стенам и всю нагрузку от распора кузова воспринимают стойки в зоне приварки их к раме вагона, что приводит к образованию трещин в этой зоне и отрыву стоек от рамы.

При повороте платформа с вагоном смещается под действием собственной массы и пружин тележек до прилегания боковой стены полувагона к привалочной груза за сечение торцевых дверей. Двери в этом случае прижаты к боковым стенам и всю нагрузку от распора кузова воспринимают стойки в зоне приварки их (сужение), изгибы стоек, повреждения сварных швов, верхних запоров дверей [10].

Эти повреждения объясняются увеличением силы от воздействия боковой привалочной стенки на кузов из-за: большого расстояния от привалочной стенки до груза за сечение торцевых дверей. Двери в этом случае прижаты к боковым стенам и всю нагрузку от распора кузова воспринимают стойки в зоне приварки их; наличия и состояния резиновой армировки на привалочной стенке; неодинакового прилегания верхних обвязок стенок кузова к упорам и привалочному брусу как из-за неправильного расположения их по уровню, так и вследствие разного прогиба рессорных комплектов при наклоне вагона [10].

В дальнейшем происходит распрямление рессорных комплектов и скольжение верхней обвязки по привалочному брусу, при котором возникают горизонтальные усилия, вызывающие деформацию кузова и повреждения элементов, особенно торцевых дверей и верхних запоров [10].

С целью недопущения этих повреждений предусматривается, чтобы ширина верхних упоров со стороны противоположной привалочной стенки должна быть не менее 730 мм, а длина каждого упора не менее 0,8 м. Общее количество упоров или их суммарная длина определяется из расчета, чтобы нагрузка на верхнюю обвязку полувагона от одного упора, длиной 0,8 м, не превышала 0,1 МН (10 тс) для четырехосного полувагона.

Все указанные причины повреждений кузовов при разгрузке усиливаются при выгрузке слежавшихся и смерзшихся в процессе транспортировки грузов [10].

Для разрыхления грузов применяют различные вибрационные машины, которые сообщают колебания кузову вагона. Для этого вибромашину свободно устанавливают, например, на груза за сечение торцевых дверей. Двери в этом случае прижаты к боковым стенам и всю нагрузку от распора кузова воспринимают стойки в зоне приварки их и в зонах приварки стоек к поперечным балкам, появлению трещин по основному металлу верхних обвязок и стоек, ослаблению резьбовых соединений в различных сборочных единицах.

Другим методом придания текучести грузу является разогрев их в различных конвекционных тепляках. Однако тепляки могут отрицательно влиять на сохранность полувагонов. Нагрев элементов кузовов полувагонов с грузом до температуры свыше 100 °С вызывает деформации сварной конструкции кузова, старение металла, повышенную коррозию, портятся резиновые уплотнения в тормоз ной системе, разжижается и вытекает смазка ЛЗ-ЦНИИ из буксовых узлов.

В качестве теплоносителей в конвекционных тепляках используют продукты сгорания различных энергоносителей и воздух, нагретый в калориферах [9].

Детали автосцепного устройства в процессе работы подвергаются сложному силовому воздействию, в результате чего в элементах возникают всевозможные деформации: износ, растяжения, сжатия, изгиб и кручения.

Износ поверхности упора возникает от взаимодействия с выступающей частью розетки. В нормальных условиях эксплуатации сжимающие усилия, возникающие в поезде при сцеплении вагонов, должны восприниматься и гаситься в поглощающем аппарате. Однако в связи с ростом весовых норм поездов и недостаточной энергоемкостью поглощающих аппаратов в определенных ситуациях после полного закрытия груза за сечение торцевых дверей. Двери в этом случае прижаты к боковым стенам и всю нагрузку от распора кузова воспринимают стойки в зоне приварки их влияет на техническое состояние рам вагонов и приводит к смятию и износу упора головы корпуса автосцепки [10].

Износы поверхностей корпуса автосцепки в зоне перехода от головы к хвостовику образуются от взаимодействия с поверхностями окон в розетке и вертикальном листе концевой балки рамы. Это взаимодействие происходит в случае отклонения оси корпуса автосцепки в вертикальной или горизонтальной плоскостях. При проходе вагонов в кривых малого радиуса и, особенно, при сцеплении вагонов с разной длиной консольной части рамы оси автосцепок отклоняются, и износу подвергается вертикальная стенка хвостовика корпуса автосцепки. При достижении определенной величины износа прочность стенки становится недостаточной и возможны появление изгиба хвостовика в горизонтальной плоскости и образование трещин [10].

Аналогично происходит процесс изгиба хвостовика в вертикальной плоскости, когда поезд проходит различные переломы профиля пути. Особенно это относится к проходу вагонами горбов сортировочных горок, когда имеет место большая разница 6 высот осей двух соседних автосцепок. При проходе горба сортировочной горки у вагонов с разной длиной консольной части рамы возникает заклинивание автосцепок в контуре зацепления. В результате этого хвостовик автосцепки одного из вагонов упирается через тяговый хомут в верхнее перекрытие хребтовой балки и начинает поднимать вагон. Это также может привести к изгибу хвостовика или изломам маятниковых подвесок смежной автосцепки.

Анализируя целевые показатели по обеспечению безопасности движения за 12 месяцев 2013 года, можно сделать вывод, что в целом

они выполнены [13, 14].

Целевой показатель по повышению качества ремонта грузовых вагонов (коэффициент безотказной работы) ухудшился на 0,23% (96,99% / 96,76%) к аналогичному периоду прошлого года. Количество отказов технических средств 1 и 2 категории по итогам работы за 12 месяцев 2013 года уменьшилось на 4 случая (5/9). Количество событий за 12 месяцев 2013 года уменьшилось на 3 случая (5/8) [15].

Технические факторы риска возникновения случаев нарушения безопасности движения за 12 месяцев 2013 года показаны на рисунке 2.2.

Анализируя отцепки грузовых вагонов по узлам, отказы технических средств и события, можно сделать вывод, что наиболее вероятным и значимым по-прежнему является нарушение безопасности движения из-за неисправности буксового узла. Данный риск оценивается в 25 баллов (при среднем балле 5,7) и имеет критическую степень воздействия [15]. Технические факторы риска возникновения случаев нарушения безопасности движения за 12 месяцев 2013 года показаны на рисунке 2.3.

Рисунок 2.2 – Технические факторы риска возникновения случаев нарушения безопасности движения за 12 месяцев 2013 года

Рисунок 2.3 – Анализ отцепок вагонов по технической неисправности за 12 месяцев 2013 года

Рисунок 2.4 – Карта рисков возникновения случаев нарушений безопасности движения за 12 месяцев 2013 г. по узлам вагона

На основании базы данных за 12 месяцев 2013 года и разработанной карты (рисунок 2.4) рисков видно, что риск возникновение случаев нарушения безопасности движения по неисправностям буксового узла имеет критическую степень воздействия, по неисправности автотормозного оборудования степень риска находится в разряде незначительных, но более вероятных [15].

2.1.6 Технологический процесс ремонта полувагона на участке

Деповской ремонт вагонов производится по истечению межремонтных нормативов (по годам и по пробегу) и в соответствии с требованиями руководства к деповскому ремонту и при наличии ведомости ВУ–23М. Перед постановкой в ремонт вагон осматривают с составлением дефектной ведомости ВУ–22 и ВУ–22А.

Ремонт вагонов производится по способу непосредственного ремонта деталей и узлов на вагоне или замены неисправных узлов деталей, отремонтированными или новыми, соответствующего типа, отвечающим техническим требованиям и характеристикам данной модели вагона.

Для оптимизации размещения маршрута движения технологических позиций и участков депо и минимизации работы по перемещению грузов с позиции в отделение или участок и обратно на позицию мы используем систему 5S менеджмента качества

Ремонт вагонов производится на двух поточных линиях, имеющих по четыре специализированных позиций [10].

Специализация поточной линии ремонта полувагонов следующая:

На первой позиции слесари по ремонту подвижного состава производят осмотр и ремонт кузова, разгрузочных люков, торцовых дверей, запорного механизма и отдельных частей кузова (стоек, проемов под люки) [11].

Крышки люков должны закрываться плотно. Местные зазоры между крышкой люка и плоскостью прилегания ее допускаются не более 4 мм. Для устранения зазоров производится правка соответствующего места крышки. Для этой цели разрешается также приварка не более двух планок суммарной толщиной не более 12 мм на горизонтальные и вертикальные полки запорного угольника. При этом ширина планок должна быть 50 мм, а длина от 60 до 100 мм, а у литых запорных угольников 60мм.

Литой запорный угольник с трещинами ремонтируется сваркой после демонтажа с крышкой люка. Ослабшие заклепки крепления литого запорного угольника переклепываются. Приварка закрепок сваркой и поджатие их запрещается. Детали запорного механизма имеющие износ, ремонтируют наплавкой, отсутствующие устанавливают. Петли и кронштейны крышек люков, имеющие изломы, заменяют. Крышки люков, имеющие толщину листа менее 3мм, измеренные толщиномером, заменяют новыми или отремонтированными до чертежных размеров [10].

Выпуклость и прогиб крышек люков допускается не более 25 мм. При прогибе размеров более 25мм, допускается правка крышек люков производить на вагоне [10].

Упоры крышек люков с трещинами ремонтируются сваркой, упоры крышек люков с изломами заменяют новыми. Отгиб опорной площадки упоров крышек люков более 3 мм выправляют [10].

В открытом состояние крышки люков должны опираться на оба упора, для чего разрешается производить наращивание одного из упоров приваркой прокладки. Допускается неприлегание крышки люков к одному из упоров не более 5 мм.

При ремонте механизма подъема крышек люков осматривают торсионы, неисправности в них устраняют, с трещинами, изломами заменяют новыми, трущиеся поверхности смазывают [10].

Механизм для облегчения подъема крышек люков торсионно-рычажного типа разбирают, детали осматривают, поврежденные ремонтируют или заменяют новыми, отсутствующие восстанавливают. Суммарный износ в шарнирных соединениях рычагов не должно превышать 2 мм. При износах более 2мм заменяют на новые [10].

При постановке на грузовой вагон торсион должен соответствовать чертежным размерам.

На второй позиции перед подъемкой вагона слесари по ремонту подвижного состава, занятые на ремонте автотормозного оборудования, разъединяют тормозные тяги вагона с вертикальными рычагами тележек.

Подъёмку и опускание вагона выполняют крановщик, стропальщик, и два слесаря под контролем сменного мастера, в его отсутствие бригадира. Подъемка вагона за головки автосцепки запрещается.

Подъем и опускание производится плавно без рывков. Всеми работами по подъему и опусканию руководит стропальщик. При подъёмки вагона и установки на ставлюги работники не участвующие в подъёмке вагонов, должны быть удалены на безопасное расстояния от вагона [10].

Перед началом работы необходимо проверить исправность грузозахватных средств и наличие клейм с указанием грузоподъемности и даты испытания. Запрещается работать неисправными захватными приспособлениями.

При подъёмке стропальщик подклинивает тележку противоположного подъёмке конца вагона 4-мя деревянными клиньями, слесари устанавливают деревянную прокладку на опорную плоскость ставлюг. Прокладки изготавливают из сосны, допускается изготовление прокладок из пиломатериалов других пород, но не более 20%. Толщина прокладки должна быть не менее 20мм, ширина 200-3 мм, длина 250-3мм [10].

Стропальщик подводит приспособление под ударную розетку автосцепного устройства поднимаемого вагона и шипами вставляет в отверстия маятниковых подвесок, обеспечивая этим надежный захват поднимаемого вагона. Стропальщик проверяет надёжность сцепления захвата с розеткой вагона, с крюком крана, проверяет вертикальность захвата, после чего дает команду крановщику о подъемке.

Слесари, находясь около ставлюг с наружной стороны стойла, заводят ставлюги под шкворневые балки вагонов. Стропальщик опускает вагон на ставлюги так, чтобы шкворневая балка опиралась всей опорной поверхностью на ставлюги, проверяет отсутствие качки. Слесари закрепляют ставлюги клиньями и отходят от стойла. Стропальщик, убедившись в отсутствие людей у стойла, отсоединяет захват у вагона. Второй конец вагона поднимается аналогично первому.

После подъемки вагонов из-под вагонов выкатываются тележки и направляются в тележечный цех для обмывки, дефектоскопирования и ремонта [10].

На установленных ставлюгах вагоны, слесари по ремонту подвижного состава отворачивают болты цепочек расцепного рычага, болты клина тягового хомута и вынимают клин тягового хомута.

Мостовым краном грузоподъемностью 10тонн или 12.5 тонн, специальным захватом стропальщик вынимает автосцепки и устанавливает их в специальную кассету.

После снятия с вагона автосцепок вынимают центрирующие балочки, из КПА при помощи мостового крана подают на подъемник для постановки на вагон. Два слесаря по ремонту подвижного состава подводят подъемник под вагон, устанавливают поддерживающую планку под скомплектованный фрикционный аппарат и с помощью подъемного механизма устанавливают фрикционный аппарат на вагон. Закрепляют поддерживающую планку болтами с установкой шплинтов для предохранения от самопроизвольного падения упряжного устройства. Аналогично устанавливаются остальные фрикционные аппараты [10].

Слесари по ремонту подвижного состава устанавливают на вагон отремонтированные центрирующую балочку и маятниковые подвески, а также отремонтированные автосцепки при помощи мостового крана.

Слесарь по ремонту подвижного состава устанавливает обмеренный и заклейменный в КПА клин тягового хомута, ставит болты и запорную планку, из сосны, допускается изготовление прокладок из пиломатериалов других пород, но не более 20%. Толщина прокладки должна быть не менее 20мм, ширина под вагон в подпятник закладывается весом до 100г одна из смазок: графитовая, солидол с добавкой графита смазочного, устанавливают пригодные для эксплуатации шкворни [10].

Отремонтированные тележки подаются в вагоносборочный цех при помощи самоходной установки на путь вагоносборочного цеха. Тележки подкатываются под те вагоны, из-под которых они были выкачены. Обезличенная подкатка тележек допускается только при условии соблюдения следующих требований:

– подкатываемые под вагон тележки должны соответствовать типу и грузоподъемности вагона;

– продолжительность эксплуатации тележек и кузова вагона после постройки или последнего капитального ремонта должна совпадать и определяться согласно имеющимся трафаретам на тележке и кузове.

Два слесаря по ремонту подвижного состава и стропальщик под контролем мастера при помощи мостового крана опускают вагон на тележки. При опускании вагона производство всяких работ на вагоне запрещается.

Перед опусканием вагона слесари под руководством бригадира устанавливают тележки под вагон, совмещая оси шкворня тележки с отверстиями в пятнике вагона [10].

Перед опусканием 2–го конца вагона, колесные пары тележки противоположного конца вагона закрепляют с 2-х сторон тормозными башмаками.

После установки вагона на отремонтированные тележки определяют суммарные зазоры между скользунами тележки и рамы каждого конца вагона с помощью наборов щупов или приспособления щупов для замеров зазоров между скользунами.

Слесари по ремонту подвижного состава, занятые на ремонте автотормозов, производят соединение вертикальных рычагов с тормозной тягой вагона и регулируют рычажную передачу тележки.

На третьей позиции бригадир цеха АКП производит испытание автоматического тормоза вагона и узлов вагонов, так же на этой позиции производят монтаж всех демонтированных узлов и деталей на 1 позиции.

На четвертой позиции места пораженные коррозией и с поврежденной окраской, перед нанесением лакокрасочных покрытий, очищают от ржавчины, окалины и старой краски и других видов загрязнения и окрашивают в один слой под цвет старой краски. Затем производится восстановление и нанесение всех необходимых знаков и надписей на вагон. Вагон сдается приемщику вагонов. На каждый отремонтированный вагон составляется акт формы ВУ – 36М, который подписывают начальник депо или зам. начальника депо по ремонту, мастер [10].

2.1.7 Выбор основного технологического оборудования

С целью повышения производительности труда, качества ремонта вагонов, а также снижения себестоимости продукции при проектировании участка особое внимание должно быть уделено комплексной механизации и автоматизации технологических процессов.

Уровень механизации ремонтных работ на вагоносборочных участках определяется эффективностью применения механизмов, приспособлений и оборудования [12].

Перечень основного технологического оборудования выбирается из регламента технической оснащенности депо и сводится в таблицу 2.1.

Таблица 2.1 — Перечень основного технологического оборудования вагоносборочного участка депо по ремонту полувагонов

Источник