- Спроектировать участок по ремонту двигателей и разработать технологический процесс восстановления шатуна

- Ремонт кривошипно-шатунного механизма

- 1. Шатун

- Организация ремонта двигателей ЯМЗ-240 с разработкой технологии ремонта кривошипно-шатунного механизма в СПК «Заря» Хворостянского района Самарской области

- Разработка производственного участка мастерской, его компоновка и планировка, расчет освещения. Технология ремонта двигателя ЯМЗ-240. Технология ремонта кривошипно-шатунного механизма. Разработка мероприятий по охране труда и пожарной безопасности.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Спроектировать участок по ремонту двигателей и разработать технологический процесс восстановления шатуна

КГАМТ, машиностроение, Техническое обслуживание и ремонт автомобильного транспорта,Спроектировать участок по ремонту двигателей и разработать технологический процесс восстановления шатуна, 2013

В данном курсовом проекте рассматривается участок на СТО по ремонту двигателей и и разрабатывается технологический процесс восстановления шатуна

Содержание:

1.ХАРАКТЕРИСТИКА ПРОЕКТИРУЕМОГО УЧАСТКА

2.РАСЧЕТ ПРОЕКТИРУЕМОГО УЧАСТКА.

2.1 Расчет производственный фонд времени рассчитывается по календарю и режиму работы конкретного предприятия участка, на планируемый период.

2.2 Расчет годового объема работ

2.3 Расчет численности производственных рабочих

2.4 Подбор технологического оборудования

2.5 Расчет производственной площади

3.ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

3.1 Назначение, конструктивные особенности, условия работы заданной детали

3.1.1 Технические условия на дефектацию коленчатого вала

3.2 Разработка технологического процесса восстановления детали.

3.2.1 Выбор рационального способа восстановления детали.

3.2.2 Определение последовательности выполнение операций.

3.2.3 Расчет режимов работы

4 ТЕХНИКА БЕЗОПАСНОСТИ НА ПРОЕКТИРУЕМОМ ОБЪЕКТЕ И ОХРАНА ОК-РУЖАЮЩЕЙ СРЕДЫ

Графическая часть содержит:

1.Сборочный чертеж Шатун КамАз 740

2.Участок по ремонту двигателей

Состав: Спроектировать участок по ремонту двигателей и разработать технологический процесс восстановления шатуна(ПЗ),Участок по ремонту двигателей(чертеж), Шатун КАМАЗ 740(СБ)

Источник

Ремонт кривошипно-шатунного механизма

При ремонте кривошипно-шатунного механизма необходимо проверить соответствие деталей, поступивших на сборку, следующим требованиям технических условий (ТУ):

- Зеркало цилиндров должно обрабатываться с высокой степенью точности, иметь правильную геометрическую форму и шероховатость поверхности не грубее Ra=1,25–0,32 мкм.

- Ось цилиндра должна быть перпендикулярна оси коленчатого вала.

- Зазоры в сопряжениях должны быть в пределах норм, указанных в ТУ.

- Отверстия во вкладышах шатунов и в коренных подшипниках, коренные и шатунные шейки должны иметь правильную геометрическую форму, размеры в пределах допусков и шероховатость поверхности, указанные в ТУ. Обязательно необходимо выдержать зазоры, задаваемые в ТУ для этих сопряжений, для размещения смазки. В среднем зазоры равны 0,001 диаметра шейки вала.

- В многоцилиндровых механизмах поршни должны быть одинаковыми по массе, допускается разность не более ±0,5 %.

- Упругость поршневых колец должна соответствовать нормам ТУ на сборку данного оборудования. Поршневые кольца должны прилегать к цилиндру без зазора по всей поверхности.

1. Шатун

Он служит для шарнирного соединения коленчатого вала или кривошипа с поршневой группой.

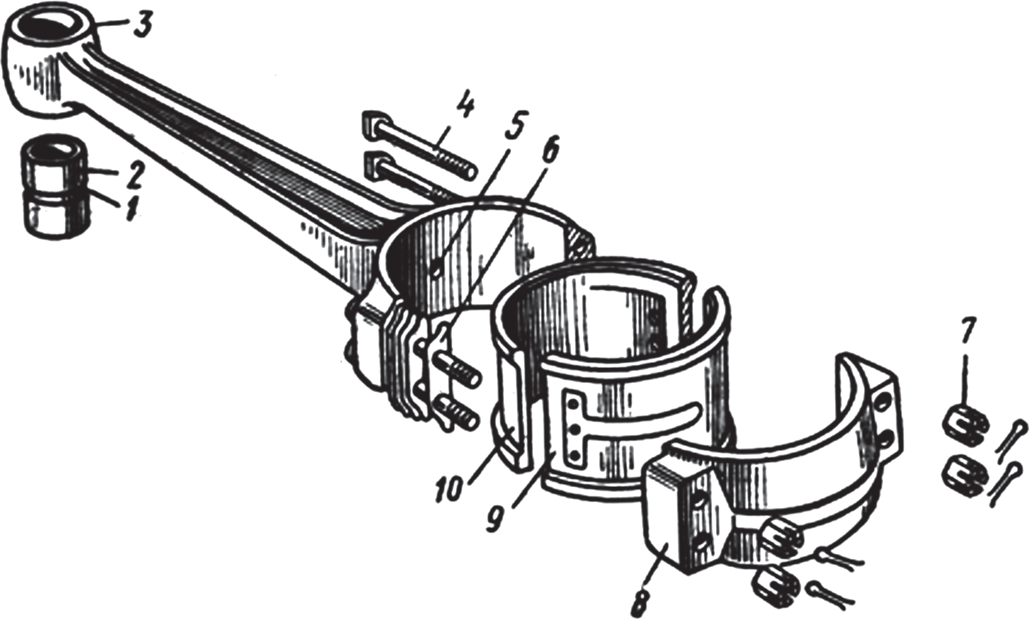

Сборка шатуна (рис. 1) начинается с запрессовки втулки в головку 3 шатуна.

Рис. 1. Шатун

Втулку устанавливают так, чтобы канавка 1, предназначенная для смазки пальца, находилась против отверстия 5. Это возможно при условии, если торцы втулки 2 будут запрессованы заподлицо с торцом верхней головки шатуна. Втулки при запрессовке в отверстие шатуна несколько сжимаются. Для исправления этого недостатка после запрессовки выполняют чистовое растачивание или протягивание или развертывают двумя-тремя развертками отверстие втулки.

После запрессовки втулки в головку шатуна приступают к сборке вкладышей шатуна. Начинают с проверки параллельности плоскостей разъема вкладышей 9 и 10 по высоте «на краску»: при параллельности плоскостей вкладышей пятна краски должны располагаться по всей плоскости разъема с обеих сторон и не должно быть качания на плите. Если плоскости не параллельны, их пришабривают. Допустимая величина выступающих торцов вкладышей из тела шатуна указывается в сборочных чертежах или ТУ на сборку (обычно 0,05–0,15 мм).

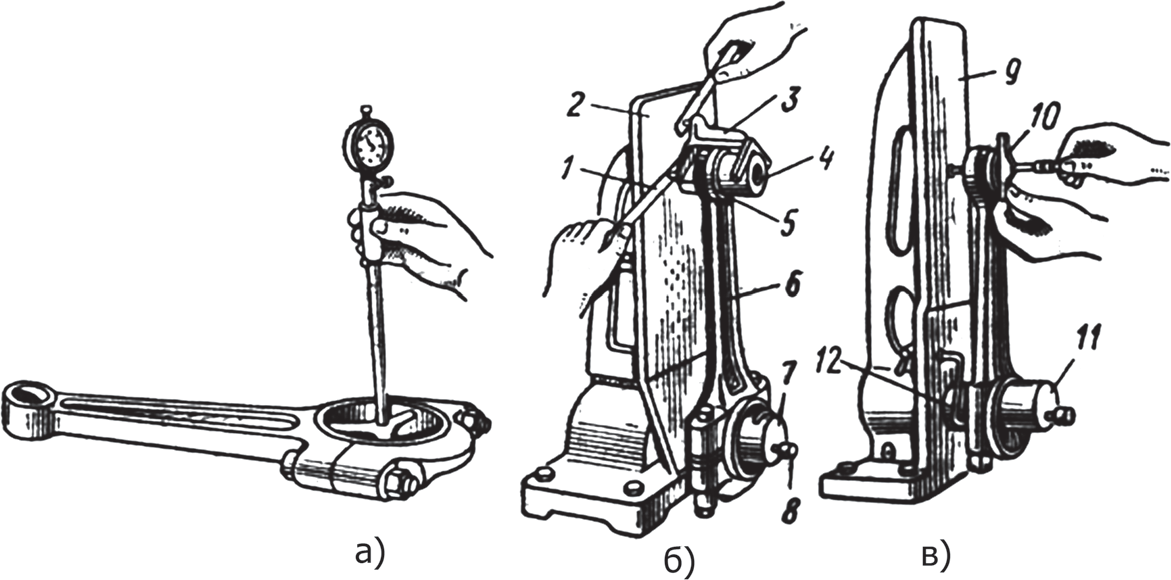

После запрессовки вкладышей в головку и крышку 8 шатуна их соединяют вместе болтами 4 и гайками 7. Предварительно укладывают между головкой шатуна и крышкой набор регулирующих латунных или медных прокладок 6 толщиной до 0,05 мм. Общая толщина прокладок указывается в чертеже и обычно равна 4–5 мм. После сборки проверяют отверстия шатуна индикаторным нутромером на овальность и конусообразность (рис. 2, а), а затем проверяют шатуны на прямолинейность (рис. 2, б).

Рис. 2. Проверка собранного шатуна: а — конусообразности и овальности индикаторным нутромером; б — прямолинейности; в — на двойной изгиб

На прямолинейность шатуны проверяют на специальном приборе следующим образом: шатун 6 верхней головкой 5 устанавливают на контрольный палец 4 с конусом, а нижний — на палец 7 контрольной плиты 2, и, завернув винт 8, зажимают шатун на пальце. Затем устанавливают на цилиндрические пояски контрольного пальца 4 призму (калибр) 3 и подводят его так, чтобы штифты касались плоскости плиты 2. Если шатун прямолинеен, то все три штифта призмы 3 будут касаться плиты. Если шатун согнут, то касаться плиты будет либо один верхний штифт, либо два нижних, либо будут касаться плиты верхний и один из нижних штифтов.

Величину скрученности и погнутости шатуна определяют щупом 1 по величине зазора между плитой и штифтами. Зазор не должен превышать 0,05 мм.

Если шатун имеет двойной изгиб, который указанным выше способом обнаружить нельзя, то его проверяют следующим образом: зажимают шатун (рис. 2, в) на пальце 11 контрольной плиты 9, выдвигают ограничитель 12 до упора в торец нижней головки шатуна и закрепляют эту головку винтом. Затем, замерив глубиномером 10 расстояние от торца верхней головки до плоскости плиты, снимают шатун с прибора и поворачивают на 180°, подводят до упора в ограничитель торцом с другой стороны нижней головки и делают второй замер (так же, как первый).

Скрытые трещины обнаруживают на специальных установках (рентгеновские и ультразвуковые), а иногда менее совершенным способом — постукиванием молотком по различным участкам шатуна: глухой, дребезжащий звук указывает на трещины.

Поршневая группа в двигателях внутреннего сгорания, паровых машинах, компрессорах, пневматических и гидравлических механизмах предназначена для передачи силы давления газов или пара, действующих на поршень, коленчатому валу. К основным деталям поршневой группы относятся поршни, поршневые кольца и поршневые пальцы.

Поршни изготовляют из чугуна, а также из алюминия или других легких сплавов. На боковой поверхности поршня имеются канавки для поршневых колец. Обычно канавок бывает от 3 до 7, а иногда и больше. Верхние канавки служат для уплотнительных колец, а нижние — для маслосборных.

Поршневые кольца изготовляют из плотного мелкозернистого серого или специального чугуна. Благодаря пружинящим свойствам поршневые кольца прилегают равномерно к стенкам цилиндра, и поэтому, с одной стороны, препятствуют пропуску газов между поршнем и стенками цилиндра, а с другой предохраняют камеру сгорания от попадания в нее масла из картера. Поршневые кольца делятся на уплотнительные и маслосборные. Разрез в кольцах (замок) делают ступенчатой формы или кольцо разрезают наискось.

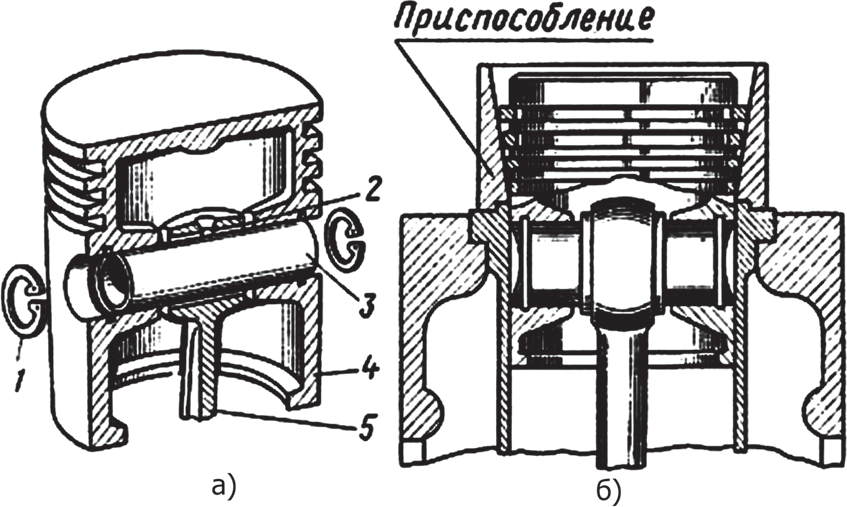

Сборку поршневой головки начинают с подборки поршня по цилиндру и по массе (рис. 3, а). Затем устанавливают шатун 5 в поршень 4 до совмещения отверстия поршневого пальца 3 с верхней головкой 2 шатуна. После этого слегка смазанный маслом поршневой палец вставляют в отверстие поршня и легким нажимом вводят внутрь.

Рис. 3. Поршневая головка: а — сборка; б — приспособление для сборки поршневых колец в цилиндр и установки

Если требуется, чтобы поршневой палец имел натяг, то поверхность поршня нагревают в горячем масле 60–70° С. Затем устанавливают распорные кольца 1, предохраняющие поршневой палец от осевых перемещений при работе двигателя. При сборке также обеспечивают правильные зазоры между поршнем и цилиндром и между поршневыми кольцами и канавками в поршнях.

Установка колец на поршень является очень ответственной операцией. Большое значение имеет зазор в их стыке. Слишком большой зазор приводит к прорыву газов через замок, а слишком маленький — к тому, что концы колец при нагревании могут упереться друг в друга, в результате чего кольцо, потеряв свою упругость, может вызвать задир стенок цилиндра. Величина зазора в стыках должна быть от 0,3 до 0,8 мм.

Когда поршневые кольца надеты на поршень и находятся в свободном состоянии, их наружный диаметр больше диаметра поршня. Чтобы опустить поршень в цилиндр, кольца необходимо сжать. Сжимают кольца с помощью приспособления в виде цилиндра с конусной внутренней поверхностью (рис. 3, б). Меньший диаметр конусной поверхности равен диаметру цилиндра. Такое приспособление устанавливают на торец цилиндра, и поршневые кольца при опускании поршня вниз сжимаются и легко входят в цилиндр.

Источник

Организация ремонта двигателей ЯМЗ-240 с разработкой технологии ремонта кривошипно-шатунного механизма в СПК «Заря» Хворостянского района Самарской области

Разработка производственного участка мастерской, его компоновка и планировка, расчет освещения. Технология ремонта двигателя ЯМЗ-240. Технология ремонта кривошипно-шатунного механизма. Разработка мероприятий по охране труда и пожарной безопасности.

| Рубрика | Производство и технологии |

| Вид | дипломная работа |

| Язык | русский |

| Дата добавления | 30.05.2015 |

| Размер файла | 113,2 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru

ОРГАНИЗАЦИЯ РЕМОНТА ДВИГАТЕЛЕЙ ЯМЗ-240 С РАЗРАБОТКОЙ ТЕХН ОЛОГИИ РЕМОНТА КШМ В СПК «ЗАРЯ» ХВОРОСТЯН СКОГО РАЙОНА САМАРСКОЙ ОБЛАСТИ

1. Разработка производственного участка мастерской

2. Компоновка и планировка участка

3. Расчет освещения ПТО

4. Технология ремонта двигателя ЯМЗ-240

5. Технология ремонта кривошипно-шатунного механизма

7. Разработка мероприятий по охране труда, пожарной безопасности и охране окружающей среды

Период перехода страны к рыночной экономике, превратившийся для неё в новый сокрушительный революционный процесс, обусловленный принятием монетарной модели реформирования, а не гибкой стратегии преобразований, ориентированных на бережливое отношение к созданным материальным и другим ценностям, отбросил страну за порог продовольственной безопасности.

Парк машин в сельском хозяйстве сократился в 3 раза и этот процесс продолжается, при том, что выпуск новых машин уменьшился в 20…80 раз, а целого ряда марок — вообще прекратился.

В подобных условиях, как подсказывает отечественный опыт возрождения механизированного сельского хозяйства в послевоенные годы, рациональной стратегией является восстановительный ремонт и правильное обслуживание старой техники. Судя по сократившемуся примерно в 10 раз темпу обновления парка машин, средств на принятие другой стратегии сохранения механизированного сельского хозяйства просто нет.

Таким образом, практически приемлемой стратегией в обозримом промежутке времени, наряду с посильным обновлением парка машин, является более эффективное использование оставшейся техники, которое возможно, с одной стороны, за счёт внедрения новых форм организации её использования, а с другой — за счет повышения её готовности.

Целью настоящей работы является повышение производительности и качества выполняемой работы по ремонту двигателе внутреннего сгорания ЯМЗ-240 в СПК «Заря» , при меньших затратах на эксплуатацию за счет улучшения работоспособности и уменьшения простоев связанных с отказами.

1. РАЗРАБОТКА ПРОИЗВОДСТВЕННОГО УЧАСТКА МАСТЕРСКОЙ

Объединенный участок по выполнению работ ТО и ТР двигателя и систем управления ( двигатель, стартер двигателя , радиаторы , рулевое управление ) производит — смазку и замену масел двигателя , замену устаревших деталей , подшипников, коленчатых валов, а также приготовление запасных частей для машин уходящих в дальний рейс. Ремонтируют части двигателя на специальном оборудовании в специально отведенном помещении, где заменяют масло и неисправные детали. Отливают и вытачивают новые детали на которые есть дефицит.

В агрегатном отделении участка производят — проверку и ремонт агрегатов, неисправность которых не могла быть устранена на постах ТР после очистки от пыли и грязи, осмотра и испытания на специальных установках; подлежащие ремонту агрегаты и приборы разбирают на узлы и детали, промывают и просушивают, дефектуют и в зависимости от технического состояния заменяют или ремонтируют, а также проверяют на соответствующем контрольном стенде.

Помещение участка занимает, участок оборудован соответствующими стендами для контроля и испытания подъемником автомобильным, верстаками и инструментом, рольгангами. Агрегатный участок оборудован всем необходимым инструментом, приборами для проведения работ в условиях безопасности.

После этого следует определить загрузку участка (трудоемкость, чел.-час .).

Для некоторых участков, трудоемкость работ можно определить непосредственно из годового плана загрузки мастерской (участки ТО и диагностики и ремонта с/х машин и м.ж.ф.).

Для остальных участков трудоемкость работ можно определить по их проценту в общей трудоемкости ремонтных работ .

При определении трудоемкости работ на участке ремонта двигателей, подвергаемых ремонту по формуле:

Где n — списочное количество двигателей по маркам машин;

Ко — коэффициент охвата ремонтом двигателей.

Подбор и расчет оборудования

Подбор и расчет оборудования мастерской производится по технологическому принципу (все участки и отделения мастерской должны иметь необходимое оборудование). Это требует знания основных технологических процессов по технологическому обслуживанию и ремонту МТП. Технологическое оборудование должно быть подобрано с учетом экономической целесообразности применения его в мастерской.

Оборудование для мастерских принимают в соответствии с табелем технологического оборудования.

Ведомость оборудования участка оформляется по форме таблица 1 :

Таблица 1 . Ведомость оборудования участка

Принятое по технологич. необходимости.

Тележка для перевозки двигателей

Стенд для разборки однорядных двигателей

Подставка под оборудование

Установка для мойки деталей

Станок для шлифования фасок клапанов

Расчет количества рабочих на участке

Потребное количество производственных рабочих определяется делением суммарной трудоемкости работ на действительный фонд времени рабочего по следующей формуле:

где Рпр — количество производственных рабочих,

Тс — суммарная трудовая трудоемкость работ участка, чел.-ч.,

Фдр — действительный фонд времени рабочего, ч.

Фq р= ( dk — d в — d п — do ) * t з у — ( d пв — d пп)

мастерская ремонт двигатель механизм

где dk , d в, d п и do — соответственно число календарных, выходных, праздничных и отпускных дней за год,

t — продолжительность рабочей смены, ч.

зу — коэффициент выхода рабочего на работу, учитывающий потери рабочего времени по уважительным причинам ( з у = 0,95).

dпв , d пп — число укороченных смен перед выходными и праздничными днями (при продолжительности смены ) .

Действительный годовой фонд времени в зависимости от продолжительности отпуска для рабочих с отпуском 15, 18 и 24 рабочих дня составит по 1895, 1876 и 1846ч.

2 . КОМПОНОВКА И ПЛАНИРОВКА УЧАСТКА

Расчет площади участка

Производственную площадь участков, отделений рассчитывают по зональным коэффициентам и площадям под оборудованием и объектам ремонта по формуле:

где Foi — площади пола занимаемые оборудованием и объектами ремонта,

Kз i — коэффициент учитывающий рабочие зоны и проходы,

Производственную площадь отделения или участка можно рассчитать по числу производственных рабочих по формуле:

F = P пр f пр =2 18=36

где Рпр — число производственных рабочих на участке,

fпр — удельная площадь на одного производственного рабочего, которая выбирается по таблице.

Компоновка участка — это рациональное размещение оборудования и рабочих мест участка и определение габаритных размеров (длины и ширины).

Вначале решения этого вопроса следует найти свой участок на типовом плане мастерской, с учетом строительных норм и правил принять один размер (обычно 6м., а для ремонтно-монтажного — 12м.) и расчитать второй размер (длину) по формуле:

где F- площадь участка,

а — принятая ширина участка.

Принятый размер округлить с учетом строительных норм.

По полученным размерам вычертить в масштабе участок на формате А1

3 . РАСЧЕТ ОСВЕЩЕНИЯ ПТО

Расчет естественного освещения сводится к определению числа окон при боковом освещении и фрамуг при верхнем освещении.

Световая площадь оконных (световых) проемов участка Рок определяется по формуле

Fok =126 0,35=44,1 принимаем 44

где Fn — площадь пола участка, м2;

а — световой коэффициент (а=0,25. 0,35).

При расчете искусственного освещения надо подсчитать число ламп для одного участка, выбрать тип светильника, разместить их по участку.

Расчет искусственного освещения заключается в определении общей световой мощности участка, выборе типа светильника и расчете количества светильников.

Общая световая мощность Рсв определяется из выражения

РСВ = 20 126=2520Вт

где Рсв — световая мощность, Вт;

R — удельная световая мощность, Вт/м . ( R =15. 20Вт на1 м2 пола);

Fn — площадь пола участка, м2.

Выбрав тип светильника, исходя из производственных условий определяют количество светильников nc в

где с — мощность одного светильника, Вт.(40 Вт или 80 Вт )

При расчете искусственной вентиляции определяют необходимый воздухообмен, подбирают вентилятор и электродвигатель.

В зависимости от характера производственного процесса выбирают вид вентиляции, которая может быть общеобменной или местной.

Исходя из объема помещения и кратности обмена воздуха, определяют производительность вентиляции W в.

W в = V уч * К (м3/ч),

где V уч — объем участка, м3;

К — кратность обмена воздуха, ч .

Определяют требуемую мощность N в (кВт) на валу электродвигателя для привода вентилятора

Nв = Q в* H в K з

3600 * 1000 * з в * зn

где Q в — производительность одного вентилятора, м3/ч;

Нв — напор вентилятора, Па;

К3- коэффициент запаса (для осевых вентиляторов К3 = 1,1, для центробежных — К3=1,3);

зв — КПД вентилятора (из таблицы 3.11);

зn — КПД передачи ( зn = 0,95 при клиноременной передачи).

Пример. Подобрать тип и номер вентилятора, если объем участка V уч = 800 м3, кратность объема воздуха К = 3 (из таблицы 3.10).

Решение. Определяем производительность вентиляции по формуле.

Wв = 800 3=2400м3/ч,

По таблице 3.11 принимаем центробежный вентилятор серии Ц4-70 №3

Рассчитываем мощность для привода вентилятора по формуле

Принимаем тип электродвигателя 4А80В4 мощностью 1,5 кВт.

4 . ТЕХНОЛОГИЯ РЕМОНТА ДВИГАТЕЛЯ ЯМЗ-240

Двигатель ЯМЗ-240 — это наиболее мощный силовой агрегат из модельного ряда ЯМЗ, которые производятся на Ярославском моторном заводе. Двигатель ЯМЗ-240 четырехтактный V-образный и имеет двенадцать цилиндров. Двигатель ЯМЗ-240 может быть как с турбонаддувом так и без него. В основном их используют для установки на тяжелую спецтехнику: тягачи, промышленные тракторы, карьерные самосвалы БелАЗ. Двигатель ЯМЗ-240 имеет рабочий объем 22,3 литра, непосредственный впрыск топлива и жидкостное охлаждение. Надежный пуск двигателя ЯМЗ-240 позволяет эксплуатировать транспортное средство при любой температуре и в различных климатических поясах. Двигатель ЯМЗ-240 имеет увеличенную периодичность смены масла. Автомобили, на которых установлен двигатель ЯМЗ-240, имеют более низкий уровень шума, примерно на 2-3 дцб, что имеет большое значение при использовании этих автомобилей в городских условиях. Двигатель ЯМЗ-240 соответствует экологическим нормативам, которые приняты в странах Европы. Транспортные средства, оснащенные двигателями ЯМЗ-240, на незначительных оборотах двигателя в выхлопных газах имеют сажи и несгоревшего топлива на 25% меньше. Двигатели ЯМЗ-240, обладающие отличными техническими характеристиками, пользуются высоким спросом на транспортом рынке. Технология капитального ремонта двигателя делится на несколько основных групп, но самое главное ремонте двигателя, что бы ремонт производился квалифицированными работниками, исправным инструментом.

Приёмка двигателя в ремонт и его хранение

Предприятие, э ксплуатирующее двигатель ( заказчик), направл яет и с дает подл ежащие р емонту двигатель , руков одствуясь с уществующими положениями, а АРП п ринимает и х н а о сновании т ех ж е п оложений.

Технические у словия н а с дачу двигателя в капитал ьный р емонт должны с оответствовать т ребованиям Г ОСТов и р уководствам н а к апитальный р емонт.

Заказчик с дает в р емонт двигатели , в ыработавшие у становленный ресурс, достигшие п редельного состояния и и меющие а варийные повреждения, к оторые м огут устраниться т олько н а п редприятиях п о к апитальному ремонту п ри нал ичии с оответствующего а кта; д остигшие п редельного с остояния, н о н е выработавшие у становленного р есурса с п риложением соотв етствующего а кта.

Двигатели н аправляемые в р емонт, д олжны б ыть к омплектными и иметь л ишь т е н еисправности, к оторые возникл и в р езультате е стественного и зноса деталей.

Двигатель п ервой комплектности — э то д вигатель в с боре с о в семи с оставными частями, у становленными н а н ем, включая сцепл ение, к омпрессор, в ентилятор, н асос гидроусилитель р улевого у правления, т опливную а ппаратуру, п риборы с истемы охлажден ия и смазочной с истемы, воздухоочиститель, электрооборудование и т.п. Д вигатель в торой комплектности — э то д вигатель в сбор е с о с цеплением, н о б ез д ругих с оставных ч астей, устанавливаем ых н а н ем.

В о тдельных с лучаях ( как и сключение) АРП м ожет принимать в р емонт двигатели в комплектности, отличной о т уст ановленной. П ри э том д оукомплектование и х производится п о кальк уляции р емонтного п редприятия, согласованной с з аказчиком.

Двигатели в ыработавшие с вой р есурс, н о н е дост игшие п редельного с остояния, н е п одлежат к апитальному ремонту.

Наружные п оверхности двигателя д олжны быть о чищены о т г рязи. Двигатели н е д олжны иметь детал ей, к оторые о тремонтированы с пособами, исключающими возм ожность п оследующего и х и спользования или р емонта. В се с борочные един ицы, д етали и п риборы д олжны быть з акреплены н а двигателе в с оответствии с е го к онструкцией.

Сборочные е диницы, с даваемые в р емонт о тдельно, д олжны и меть с правку, п одтверждающую н еобходимость к апитального рем онта, с оставленную з аказчиком.

Двигатели и и х с борочные е диницы с даются в К Р с огласно с т ребованиями Г ОСТов и т ехническими у словиями н а р емонт. Сдав аемые в р емонт д вигатели д олжны б ыть у комплектованы сборочн ыми е диницами и д еталями, п редусмотренными конструкцией. О тклонение в комплектности д вигателей допускается в п ределах к онструктивных и зменений, в несенных в данную м одель организ ацией-разработчиком. Допускается отсутствие н а д вигателях и Сбор очных е диницах о тдельных крепежных д еталей ( болтов, г аек, ш пилек) и м елких д еталей (колпачков и т , п .).

Двигатели и и х с борочные е диницы н е д олжны и меть д еталей, о тремонтированных с пособами, и сключающими п оследующее и х и спользование и ли р емонт; д олжны быть о чищены и в ымыты снаружи, а с мазка и в ода — с литы. В се о тверстия, ч ерез к оторые мог ут п роникнуть а тмосферные о садки и п ыль в о в нутренние полости двигателей и и х с борочных е диниц, д олжны б ыть з акрыты крышк ами и ли п робками-заглушками. Наружные н еокрашенные металлические п оверхности предохр аняются от к оррозии противокоррозионной с мазкой. Т ара и трансп ортные с редства, применяемые д ля п еревозки д вигателей и сбо рочных е диниц, д олжны обеспечивать и х с охранность.

К к аждому д вигателю и о тдельно с даваемому т опливному насосу п рилагаются п аспорт и с правка, п одтверждающая необходимос ть п роведения к апитального р емонта.

Процесс п риемки состоит и з с ледующих с тадий: предварительный т ехнический о смотр и в ыявление комплектности; н аружная м ойка; о кончательный технический о смотр. Р емонтному предприя тию п редоставляется право п ри п риемке в скрывать л юбую сборочную е диницу. Принятые в р емонт двигатели о тправляются н а с клад ремонтного ф онда, г де и х ранятся д о п оступления в р емонт.

Ремонтный ф онд может быть п од н авесами н а площ адках с т вердым п окрытием. С клады р емонтного ф онда д олжны б ыть оборудованы ( с у четом в ида и зделия и прог раммы п роизводства) с теллажами, в т ом ч исле м ногоярусными, м онорельсами, кранами-штабелерами, обеспечивающими возможн ость у становки, с нятия и т ранспортирования ремонтного фонд а. Топливную а ппаратуру и э лектрооборудование х ранят в закрытых вентилируемых п омещениях. Н е д опускается с овместное хран ение т опливной аппаратуры, э лектрооборудования и вещ еств, в ызывающих коррозию.

Наружная м ойка двигателя

Для н аружной м ойки двигателя в п рактике широк о е распространение п олучил м етод струйной очистки п од высоким д авлением. П рирода у даления з агрязнений с п омощью с труи заключается в м еханическом разруш ении с лоя з агрязнений, его адг езионных связей с очищаемой п оверхностью з а с чет н ормальных и к асательных напряжений, возн икающих п ри у даре д вижущейся ж идкости ( вода, м оющий рас твор) о п реграду. З агрязнения у даляются в с лучае, е сли с ила удар а с труи о п оверхность о бъекта о чистки прев ысит х отя б ы одну и з п рочностных адгезионно-когезионных хар актеристик з агрязнений, таких, к ак п рочность н а с жатие, и згиб, с двиг, с ила адгезии и д р. Е сли с ила взаимодействия ч астиц загрязн ений с о чищаемой п оверхностью б ольше с илы взаимодействия м ежду ч астицами з агрязнений, т о о чистка о существляется способом «сверления». В п ротивном с лучае — с пособом « отрывания».

Особенность с труйной о чистки з аключается в и спользовании н асадок, преобразующих п отенциальную э нергию н апора жидк ости в к инетическую энергию с труи. Н асадками р азличного проф иля и р азмера ф ормируют с труи жидкости. Н апример, н асадки с к руглым о тверстием н а в ыходе д ают р езкую, сплошную и сос редоточенную с трую, которая п роникает ч ерез с лой загрязнений для о тделения и х с низу о т очищаемой п оверхности и позвол яет о чищать труднодоступные м еста. Н асадки ж е с о щ елевым в ыходом о беспечивают плоскую в еерную с трую с у глом 1 5…120. П ри м алых у глах с труя п олучается плоская и р езкая с б ольшой с илой у дара. П о м ере у величения у гла с труя расширяется, н о с ила у дара с нижается. П ри б ольших у глах с труя — п лоская широкозахв атная. П о с равнению с о бычными н асадками н асадки в ысокого д авления и меют б олее ч етко о черченную к онцентрированную струю. В р езультате — т есно связанные капельки в оды увеличивают с илу у дара с труи н а 4 0%. К п ростейшим у становкам, к оторые р еализуют метод гидродинамической о чистки, о тносят н асосы, снабженн ые шлангами и пистолетами-распылителями.

Моющие с редства — д ополнительные высокоэффективные со ставы д ля о беспечения к ачественного у даления загрязнений. Номенк латура выпускаемых м оющих с редств о тличается б ольшим разнообразием.

Однако б ольшинство и з н их с т рудом разлагаются н а п очве и в в оде водоемов, р ек, о бладают с пособностью накапл иваться в т канях о рганизмов растительного и ж ивотного происх ождения, н ередко и с ами с редства, с мешиваясь с з агрязнениями, а ктивно у частвуют в н арушении экологического б аланса в п рироде. В э той с вязи м оющие средства д олжны и меть н е т олько в ысокую ; а ктивность к р азличным з агрязнениям, н о и обладать н изкой токс ичностью, водорастворимостью, п ожаробезопасностью, биоразлаг аемостью. В м ониторных м оечных м ашинах н еобходимо использов ать универсальные биоразлагаемые м оющие с редства.

Запрещается: и спользовать м оечную м ашину в д ругих целях ; н аправлять с трую в оды н а л юдей, ж ивотных, электрические у становки, п ровода и т.п.

При и спользовании м оющих с редств р екомендуется надеть перч атки и ли н анести н а к ожу р ук з ащитную п асту, к ремы (силикон овый к рем, п асту Миколан, ХИОТ-6, м азь ИЭР-1 и др.).

Разборка — это с овокупность о пераций, п редназначенных для разъдинения объектов ремонта н а сбор очные е диницы и д етали, в о пределенной т ехнологической последовательности. Т рудоемкость разборочных р абот в п роцессе кап итального р емонта двигателя с оставляет 10…15% о бщей т рудоемкости р емонта. П ри э том о коло 6 0% трудоемкости п риходится н а резьбовые, а о коло 2 0% — н а прессовые соединения , Т ехнологический п роцесс р азборки дает р емонтному предп риятию д о 7 0% д еталей, к оторые пригодны д ля п овторного исп ользования. К ачественное проведение разборочных р абот м ожет п озволить з начительно исключить п овреждения д еталей и т ем самым у меньшить себестоимость р емонта. Г одные д етали о бходятся р емонтному предприятию в 6 … 1 0% о т и х ц ены отремонтированые в 3 0…40%, а замена д еталей в 1 10…150%.

Разборку двигателя в ыполняют в по следовательнот и, п редусмотренной к артами технологического п роцесса, исп ользуя указаные в н их универсальные и с пециальные с тенды и оснастку . Степень р азборки о пределяется в идом р емонта и техниче ским состоянием о бъектов р азборки. Р азборку двигателя п роизводят в с оответствии с о с ледующими основными правилами.

В проце ссе р азборки н е р екомендуется разукомплектовывать сопр яженные п ары, к оторые н а заводе-изготовителе обрабатывается в с боре и ли б алансируют (крышки к оренных п одшипников с б локом ц илиндров, крышки ш атунов с ш атунами, к артер сцепления с б локом цилиндров, к оленчатый в ал с м аховиком двигателя ), а т акже приработанные п ары д еталей и г одные д ля дальнейш ей работы ( конические ш естерни г лавной п ередачи, распредел ительные ш естерни, ш естерни м асляных н асосов и др.) детали, не п одлежащие о безличиванию, м етят, связывают, в новь соединяет б олтами, у кладывают в о тдельные корзины и ли с охраняют их к омплектность д ругими способами;

В п роцессе р азборки н еобходимо и спользовать с тенды, съемник и, п риспособления и и нструменты, к оторые позволяют центрир овать с нимаемые д етали и р авномерно распределять у силия п о и х п ериметру. П ри выпрессовке подшипников, с альников, в тулок п рименяют о правки и выколотки с м ягкими н аконечниками ( медн ыми, и з с плавов алюминия). При э том запрещается пользоваться у дарными и нструментами;

крепежные д етали ( гайки, б олты, ш пильки) п ри р азборке двигателя укладываются в с етчатую т ару д ля л учшей о чистки в моечных у становках и ли у станавливают на с вои м еста. З апрещается разук омплектовывать д етали с р езьбой повышенной т очности ( болты и г айки к репления к рышек ш атунов, м аховика к коленчатому в алу).

При р азборке, о собенно д ля ч угунных д еталей ( во и збежание поя вления т рещин от п ерекосов), с начала о тпускают в се б олты и ли г айки н а п ол-оборота, а з атем отсоединяют и х п олностью; открытые п олости и о тверстия д ля м асла и т оплива в гидроаг регатах и т опливной а ппаратуре п осле снятия с м ашины закрывают к рышками и п робками;

если м етки п еред р азборкой п лохо з аметны, н еобходимо и х в осстановить;

при в ыполнении разборочных р абот с ледует з нать с пособы и о собенности и х выполнения;

для п одъема и т ранспортирования д еталей и а грегатов м ассой б олее 2 0 к г используют п одъемно-транспортные с редства и над ежные з ахватные приспособления.

Наиболее т иповыми и з о пераций п ри р азборке я вляются вы в ертывание винтов, ш пилек, б олтов и отвертывание г аек, удаление с ломанного бол та и ли шпильки, с нятие з убчатых к олес, шкивов , м уфт и п одшипников.

По п ринципу о рганизации р азборка м ожет б ыть стационарной и п одвижной (поточной). С тационарная р азборка а втомобилей и а грегатов н а с борочные единицы и д етали п роизводится н а о дном р абочем м есте, с нятые с а втомобиля агрегаты р азбирают н а стац ионарных с тендах. С тационарная р азборка применяется н а предп риятиях с е диничным т ипом п роизводства.

На с пециализированных р емонтных предприятия р абочие места п о разборке а втомобилей и а грегатов м огут б ыть о рганизованы в п оточную л инию. Поточный м етод р азборки п озволяет: сосредот очить о дноименные о перации на с пециализированных п остах; с ократить к оличество о дноименных инструментов н а 3 0%; увелич ить и нтенсивность и спользования т ехнологической оснастки н а 5 0%; у величить п роизводительность т руда р абочих н а 2 0%.

Разборочные р аботы с остоят и з о сновных и вспомогательных элементов. О сновные э лементы, к оторые з анимают наибольший у дельный в ес в разборочном п роцессе, — э то операции р азборки резьбовых и прессовых с оединений.

Вспомогательные э лементы — э то п еремещение, у становка и крепление р азбираемых и зделий и а грегатов. Д оля в ремени, затрач иваемая н а в ыполнение в спомогательных э лементов, довольно з начительна и я вляется р езервом с нижения трудоемкости разбор очных р абот. П оэтому б ольшое в нимание при о рганизации разбор очных р абот н еобходимо у делять вопросам м еханизации трансп ортных о пераций п о п ередаче изделий с п оста н а п ост.

Перемещать двигатель в п роцессе р азборки целесообразно конвейерами н епрерывного д ействия, а грегаты к п остам подразб орки м ожно п еремещать п одвесными т олкающими и ли грузонес ущими к онвейерами, а с борочные е диницы и д етали — напольн ыми т ранспортерами, рольгангами и склизами. Н а разборочных участках и п остах н еобходимо п рименять сбалансированные м а нипуляторы ( вместо к ранов-укосин), пневматические подъемник и, кантователи, тележечные транспортеры, с амодвижущиеся эст акады и т.д.

Повторяемость о пераций о ткрывает ш ирокие в озможности для механизации о пераций р азборки и с оздает у словия д ля применения м ногопозиционных м еханизированных инструментов.

С ц елью с окращения н епроизводительных з атрат р абочего времени, п овышения к ультуры п роизводства, п роизводительности труд а и р ационального и спользования п роизводственной площади рем онтных п редприятий н а р абочих м естах р азборки целесообразно. устройство т ехнологических п отолков. Т ехнологический потолок-э то п ространственная м еталлическая к онструкция, к оторая может п ерекрывать з ону у частка и ли р абочею м еста, и ли н аходиться над р абочим м естом б ез е го п ерекрытия. Н а к онструкции смонтированы м еханизированные и нструменты, п риспособления и оснастка, п рименяемые п ри в ыполнении о пераций, а т акже грузоподъемные с редства, к оторые п редназначены д ля транспортирования агрегатов и д еталей в р абочую з ону, с нятия и у даления и х и з рабоч ей з оны. В с остав т ехнологического п отолка д ля разборочных р а бот в ходят: н есущая к онструкция, т раверса, однорельсовый и ли двухрельсовый п одвесной п уть с э лектросталью и ли кран-балка, р азводка г идро-, пневмоприводов и электрокабелей, п одвески д ля м еханизированного и нструмента, осветительная а рматура и д р.

Конструктивно п одвески п одразделяют н а э ластичные и жестк ие. Ж есткую п одвеску п рименяют п ри и спользовании механизир ованных и нструментов, р азвивающих крутящий момент, р авный 1 20…220 Н . м .

Нежесткая п одвеска и нструментов б олее у добна, т ак к ак после окончания о перации и нструмент, п однимаясь в верх, освобождает р уки р абочего д ля в ыполнения п оследующих работ. О днако э та п одвеска н е г асит р еактивный м омент, поэтому е е п рименяют д ля и нструментов н ебольшой мощности. Н а т аких п одвесках ч асто пред усматривают устройства д ля а втоматического в ыключения т ока , п ри освобождении ( подъеме) и нструмента. В к ачестве э ластичной подвески и спользуют б алансиры ( пружинные, г идравлические, электромагнитные и д р.).

Универсальным с редством м еханизации р абочих м ест разборки являются шарнирно-балансирные м анипуляторы с р учным управл ением. О ни п редставляют с обой многозвенный м еханизм с прив одами в к аждом с уставе, к оторые п озволяют у держивать груз в равновесии.

Основной з адачей р азборки резьбовых с оединений является разъединение с крепленных д еталей, о беспечивающее экономически , ц елесообразное с охранение г одности д еталей разбираемой сборочной е диницы и с амого с оединения.

Резьбовые с оединения к лассифицируются н а т ри группы.

Для р азборки резьбовых с оединений п рименяют инструмент р учной и м еханизированный. К р учному инструменту о тносятся гаечные к лючи с ледующих в идов: с о ткрытым з евом двусторонние ; к ольцевые д вусторонние к оленчатые (иакладные); т орцовые немеханизированные с о с менными г оловками; с пециальные.

Ключи г аечные с о ткрытым з евом д вусторонние изготавливают из среднеуглеродистых с талей ( ст. 40ХФА, 40Х, 4 5).

Накладные к лючи о хватывают в се г рани г айки, ч то придает им б ольшую ж есткость и д олговечность. Накладными к лючами с 12 гранным з евом м ожно поворачивать г айки п ри отвертывании на 3 0′, ч то о чень важно п ри р аботе в т руднодоступных м естах.

Источник