Участок по ремонту клапанов

Участок ремонта двигателей в автосервисе

Основные работы, выполняемые на рабочем месте ремонта двигателей, — ремонт и регулировка двигателя путем замены деталей. Площадь рабочего места определяется суммарной площадью оборудования в плане, умноженной на 3,5 (коэффициент плотности расстановки оборудования согласно приложению 2 ОНТП-01-91). Количество рабочих определяется производственной программой — количеством ремонтов и их трудоемкостью.

На станциях технического обслуживания мелкий ремонт двигателя, вплоть до замены деталей поршневой группы, выполняется непосредственно на подъемниках без снятия двигателя с автомобиля, т. е. на стандартных рабочих местах. Ремонт двигателя со снятием с автомобиля выполняется на участке ремонта двигателей или ремонта двигателей и агрегатов (коробок передач, автоматических коробок передач, других агрегатов). При этом ни одна станция, если она не специализируется на этом виде работ, не устанавливает оборудование для выполнения полного комплекса работ по технологии ремонта двигателя. К примеру, станок шлифовки коленчатых валов достаточно дорогой, и его использование в условиях ограниченной производственной программы экономически нецелесообразно. То же можно сказать и о стенде регулировки топливной аппаратуры дизельных двигателей, станке расточки цилиндров, станке ремонта головки блока. Поэтому многие работы, в том числе по ремонту двигателя, СТО выполняет у субподрядчиков, т. е. по кооперации. Специализированные предприятия делают это лучше, качественнее и дешевле.

Рабочее место или участок ремонта двигателей и агрегатов, или отдельно двигателей, или отдельно агрегатов, создается с учетом экономической целесообразности. В связи с многовариантностью решений мы приводим полный перечень оборудования, используемого на рабочем месте, из которого в конкретном проекте применяется выбранное в соответствии с перечнем выполняемых работ (в этой ситуации необходимо предусмотреть возможность расширения участка): стенд для ремонта двигателей, моечная установка для мойки двигателей, моечная ванна для деталей,

стенд для разборки-сборки шатунно-поршневой группы, прибор для рихтовки и правки шатунов,

прибор для проверки упругости клапанных пружин и поршневых колец,

стенд для разборки и сборки головок цилиндров,

стенд для притирки клапанов,

станок для расточки цилиндров двигателей,

стенд для проверки масляных насосов и масляных фильтров двигателей,

стенд для шлифовки клапанов,

станок для шлифовки шеек коленчатого вала,

стенд для ремонта двигателя.

Учитывая современное состояние парка автомобилей и дороговизну запасных частей к нему, на участке ремонта двигателей может оказаться востребованным агрегат для сварки алюминиевых крупногабаритных деталей двигателя (блоков цилиндров и головок блоков). Кроме этого, участок должен иметь следующую технологическую оснастку: инструмент, специнструмент и приспособления для снятия двигателя с автомобиля, приспособление для сборки шатуна с поршнем, приспособления для установки поршней, снятия и установки поршневых колец, снятия кромки верхней части цилиндра, очистки каналов от нагара, для выпрессовки и установки втулок верхних головок шатуна, стенд для восстановления седел клапанов, инструмент и технологию восстановления направляющих втулок клапанов, другие приспособления.

Измерительный инструмент: динамометрические ключи, микрометры с пределом измерений от 0—25 до 100—125, нутромеры, шаблоны-калибры, щупы-шаблоны, динамометр, щуп пластинчатый, штангенциркуль и мерительная ли-нейка, высокоточные весы и другие измерительные инструменты, предусмотренные технологией ремонта двигателя, поверочная плита.

Организационная оснастка: верстак, инструментальная тележка, стеллажи для двигателей, ларь для обтирочных материалов и ларь для отходов, стеллаж для хранения деталей двигателя, подьемно-транспортное оборудование.

Участок должен иметь рабочее место холодной и горячей обкатки двигателей. Обкатке подвергают двигатели, прошедшие текущий ремонт с заменой деталей кривошипно-шатунного механизма. Рабочее место по обкатке двигателя должно быть оборудовано обкаточным стендом, обеспечивающим нагрузочные режимы двигателя при обкатке, измерительным инструментом, инструментом и специнструментом в соответствии с технологией испытания двигателя. Организационная оснастка та же, что и для рабочего места ремонта двигателя. Оба рабочих места должны быть оборудованы кран-балкой для подъема и транспортировки двигателей.

В настоящее время создаются специализированные предприятия по ремонту двигателей. В Украине существует сеть ремонтных мастерских по восстановлению блоков цилиндров, головок блоков и коленчатых валов, на которых работы выполняются по современным технологиям на современном оборудовании.

Источник

Участок ремонта деталей ГРМ с разработкой технологии восстановления клапана

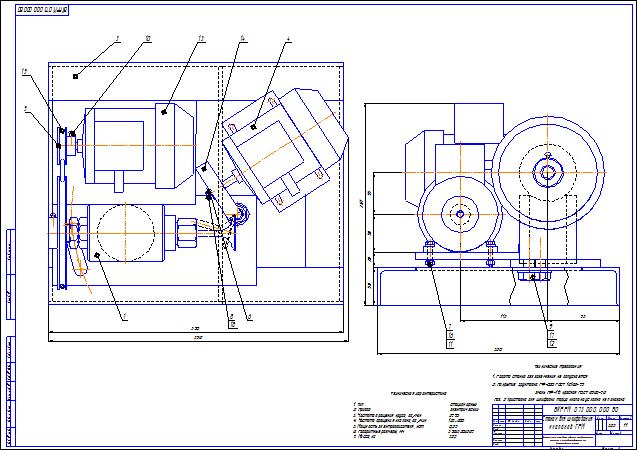

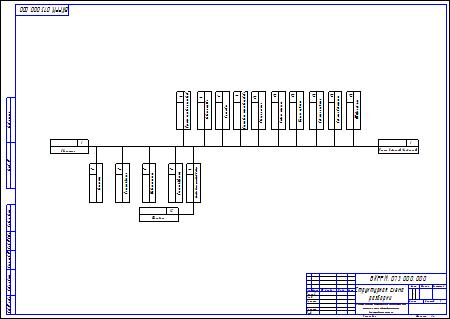

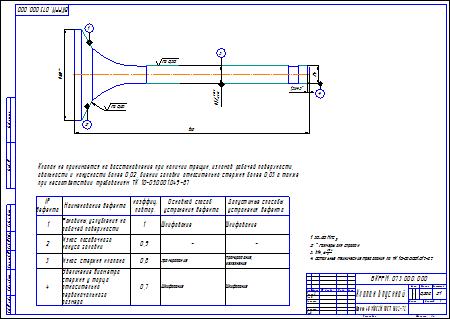

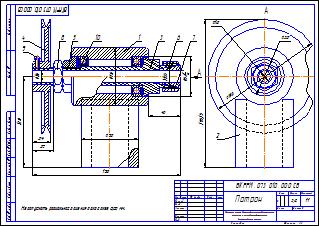

Станок для шлифования клапанов ГРМ Станок для шлифования клапанов ГРМ |  Структурная схема разборки ГРМ Структурная схема разборки ГРМ |

|---|---|

Клапан впускной, ремонтный чертеж Клапан впускной, ремонтный чертеж |  Сборочный чертеж привода Сборочный чертеж привода |

Содержание работы

.Введение 4

1 Характеристика объекта ремонта 5

1.1 Назначение газораспределительного механизма 5

1.2 Основные дефекты деталей газораспределительных механизмов 9

2 Технологический раздел 11

2.1 Разработка структурной схемы разборки 13

2.2 Проектирование технологического процесса восстановления детали 14

2.2.1 Назначение, анализ условий работы и дефекты восстанавливаемой детали 14

2.2.2 Обзор применяемых способов восстановления детали 15

2.2.3 Выбор рационального способа восстановления 16

2.2.4 Разработка технологического процесса восстановления детали 17

2.2.5 Расчет штучного времени операции 20

2.3 Проектирование участка по ремонту деталей газораспределительного механизма 20

2.3.1 Расчет трудоемкости 20

2.3.2 Определение фондов времени работы участка 21

2.3.3 Расчет численности персонала 21

2.3.4 Расчет количества оборудования 22

2.3.5 Расчет площади участка 23

3 Конструкторский раздел 25

3.1 Обзор существующих конструкций 25

3.2 Обоснование технологической и конструктивной схемы проектируемого станка 29

3.3 Описание конструкции и принципа работы станка 30

3.4 Прочностной расчет конструктивных элементов 33

3.4.1 Расчет болтового соединения 33

3.4.2 Определение катета сварного шва стола 34

3.4.3 Расчет сварного шва 34

3.4.4 Подбор подшипников по динамической грузоподъемности 35

4 Безопасность жизнедеятельности 36

4.1 Анализ условий труда на участке ремонта деталей газораспределительного механизма 36

4.2 Классификация и присвоение категории проектируемому участку 36

4.3 Разработка комплексных решений по обеспечению безопасности на участке 37

4.3.1 Расчет искусственного освещения 37

4.3.2 Расчет количества средств пожаротушения 38

4.3.3 Необходимое количество СИЗ 38

4.4 Инструкция по охране труда на участке по ремонту деталей газораспределительного механизма 38

5 Технико-экономическое обоснование 41

5.1 Расчет суммарного экономического эффекта 41

Выводы и предложения 46

Литература 47

Описание работы

Данная выпускная квалификационная работа состоит из 66 листов пояснительной записки, которая включает 5 разделов, а также графической части из 6 листов формата А1.

Газораспределительным называется механизм, осуществляющий открытие и закрытие впускных и выпускных клапанов двигателя. Эту работу механизм газораспределения должен выполнить в каждом цилиндре двигателя согласованное с разработкой кривошипно-шатунного механизма.

Газораспределительный механизм классифицируется по следующим основным признакам:

По числу распределительных валов.

По расположению распределительного вала.

По приводу распределительного вала.

По числу на цилиндр.

При верхнем расположении распределительный вал устанавливается в головке цилиндров, где размещены клапана. Открытие и закрытие клапанов производится непосредственно от распределительного вала через толкатели или рычаги привода клапанов. При нижнем расположении распределительный вал устанавливается в блоке цилиндров рядом с коленчатым валом. Число распределительных валов в газораспределительном механизме и число клапанов на один цилиндр зависит от типа двигателя.

В процессе работы двигателя деталей газораспределительного механизма испытывают значительные нагрузки, которые сказываются на детали газораспределительного механизма. Так у распределительных валов могут быть следующие дефекты: Износ опорных шеек и кулачков, а также износ шестерни привода масленного насоса. У клапанов при работе изнашивается рабочая поверхность, деформируются головки, повреждаются стержни (погнутость, износ торца и поверхности). Для разработке проекта участка ремонта деталей газораспределительного механизма были рассчитаны: годовая трудоемкость, фонд времени работы участка, необходимые количества оборудования и площадь участка. Проект у участка представлен его технологической планировкой. Клапан является одной из основных деталей газораспределительного механизма так как предназначен для своевременного впуска свежего заряда горючей смеси или воздуха это выпускной клапан, а выпускной для выпуска отработавших газов.

Большинство неисправностей, связанных с клапанным механизмом, возникает из-за неплотной посадки клапана на седло вследствие износа посадочного конуса головки, износа стержня клапана и увеличение диаметра стержня у торца (лист 2). Износ фасок клапана и седла приводит к постепенному утопанию клапана головки и ухудшению контакта тарелки с седлом. Стержень клапана его длине в процессе эксплуатации изнашивается не равномерно в нижней части сильнее чем в верхней. Особенно это характерно для выпускных клапанов, что связано с высокой температуры. Для разработки технологического процесса восстановления клапана были проанализированы основные способы устранения его дефектов и проведен расчет по выбору рационального способа восстановления учитывающий стоимость восстановления с учетом коэффициента долговечности восстановленной поверхности. Таким способом является способ электролитического хромирования. На основании выбранных способов была разработана технология клапанов представленная в данном проекте технологическими картами процесса восстановления впускного клапана. Для выполнения одной из операции восстановления это шлифовальная операция, разработано приспособление для шлифования клапанов. Основные сборочные единицы и детали приспособления разработаны сборочные и рабочие чертежи. Технико- экономическое обоснование выпускной квалификационной работы предполагает, что для внедрения этого проекта необходимы дополнительные капитальные вложения в сумме 3 млн. 528 тыс. руб. Текущие издержки новой технологии и оборудования рассчитаны на эксплуатацию в течение 5 лет составит 2 млн. 214 тыс. руб. сечение каждого года эксплуатации. Экономический эффект по годам составит в 2016 году 714 тыс. и последнем эксплуатирующем году 487 тыс. При сроке окупаемости 1,9 лет.

Содержание архива

1. Записка пояснительная;

2. Чертежи:

— Корпус шпинделя.cdw 1 лист формата А1;

— Технологическая планировка участка.cdw 1 лист формата А1;

— Структурная схема разборки.cdw 1 лист формата А1;

— Клапан впускной, ремонтный чертеж.cdw 1 лист формата А1;

— Станок для шлифования клапанов ГРМ.cdw 1 лист формата А1;

— Сборочный чертеж 1 лист формата А1;

— Деталировка 1 лист формата А1;

— Технологические карты процесса восстановления клапана впускного.cdw 1 листа формата А1;

— Технико-экономические показатели.cdw 1 лист формата А1.

Остальные чертежи смотрите в папке «Скрины», архив

Цена дипломной работы 3172 ₽ Получить скидку 20%

Источник

Проект по оборудованию участка для ремонта ГБЦ на 50 м²

Проект по оборудованию участка для ремонта ГБЦ на 50 м²

Компания Мотортехнология предлагает своим клиентам комплексные решения по организации различных участков по ремонту двигателей. На выставке Интеравто-2012 был представлен проект по оборудованию участка по ремонту ГБЦ всего на 50 квадратных метрах. Этот проект может стать первым шагом для многих компаний на пути к успешному и процветающему бизнесу в области ремонта двигателей.

1. Технологический процесс восстановления ГБЦ

При ремонте и восстановлении ГБЦ двигателей необходимо выполнение технологического процесса с соблюдением определенных требований по очередности проведения технологических операций, геометрическим размерам, допускам и параметрам качества поверхности. Технологический процесс ремонта ГБЦ упрощенно можно разделить на следующие операции:

- прием деталей в ремонт;

- первичная дефектовка;

- оформление заказ-наряда;

- очистка, мойка ремонтируемых деталей разборка дефектовка деталей;

- проверка геометрических размеров, проверка на наличие трещин и т.д.;

- восстановление клапанов — шлифовка рабочей фаски, торцовка клапана;

- замена направляющих втулок;

- ремонт трещин в ГБЦ;

- восстановление седел клапанов;

- фрезеровка или шлифовка ГБЦ;

- окончательная очистка;

- сборка.

*Порядок выполнения операций может изменяться в зависимости от особенностей ремонтируемых деталей.

2. Оборудование и инструмент, необходимые для выполнения операций по восстановлению ГБЦ:

3. Планировка помещения для организации участка по ремонту ГБЦ (8м х 6м):

На рисунке, представлен один из примеров размещения оборудования в помещении 8 х 6 м. Планировка может быть изменена в зависимости от размеров помещения, расположения электрических, пневматических, вентиляционных и канализационных магистралей.

4. Коммуникации.

Для Полностью оснащенного участка для ремонта ГБЦ требуется:

Специальная цена для комплексного предложения 3 000 000 рублей.

В подарок:

Кроме подарков мы готовы предложить уникальные условия приобретения оборудования.

Если Вы поняли, что данный бизнес не для Вас, он не оправдывает Ваших надежд и инвестиций, то компания Мотортехнология готова выкупить оборудование у Вас.

Это лишь один из примеров возможной комплектации головочного участка. Вы можете подобрать оборудование самостоятельно, воспользовавшись нашим он-лайн калькулятором, рассчитав стоимость оборудования для организации головочного участка.

По вопросам приобретения обращайтесь в отдел продаж оборудования компании Мотортехнология.

+7 (495) 727-00-79; +7 (495) 644-22-56

Источник