Участок ремонта деталей ГРМ с разработкой технологии восстановления клапана

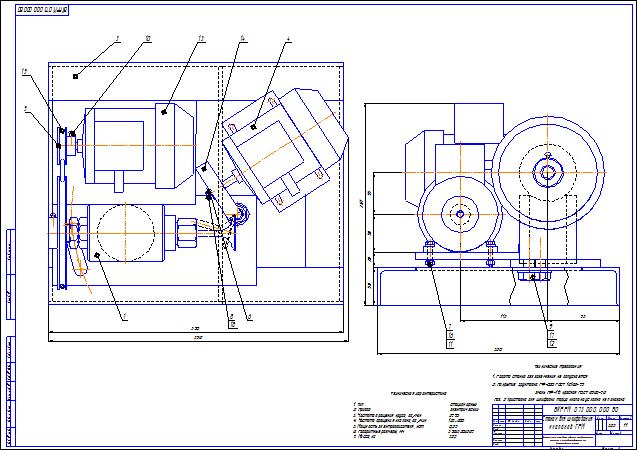

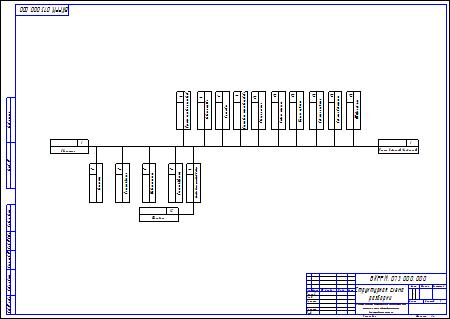

Станок для шлифования клапанов ГРМ Станок для шлифования клапанов ГРМ |  Структурная схема разборки ГРМ Структурная схема разборки ГРМ |

|---|---|

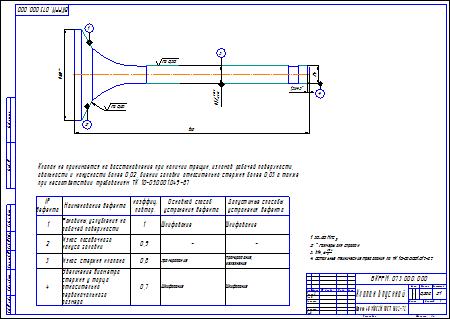

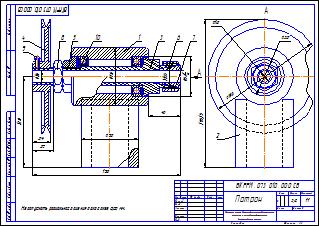

Клапан впускной, ремонтный чертеж Клапан впускной, ремонтный чертеж |  Сборочный чертеж привода Сборочный чертеж привода |

Содержание работы

.Введение 4

1 Характеристика объекта ремонта 5

1.1 Назначение газораспределительного механизма 5

1.2 Основные дефекты деталей газораспределительных механизмов 9

2 Технологический раздел 11

2.1 Разработка структурной схемы разборки 13

2.2 Проектирование технологического процесса восстановления детали 14

2.2.1 Назначение, анализ условий работы и дефекты восстанавливаемой детали 14

2.2.2 Обзор применяемых способов восстановления детали 15

2.2.3 Выбор рационального способа восстановления 16

2.2.4 Разработка технологического процесса восстановления детали 17

2.2.5 Расчет штучного времени операции 20

2.3 Проектирование участка по ремонту деталей газораспределительного механизма 20

2.3.1 Расчет трудоемкости 20

2.3.2 Определение фондов времени работы участка 21

2.3.3 Расчет численности персонала 21

2.3.4 Расчет количества оборудования 22

2.3.5 Расчет площади участка 23

3 Конструкторский раздел 25

3.1 Обзор существующих конструкций 25

3.2 Обоснование технологической и конструктивной схемы проектируемого станка 29

3.3 Описание конструкции и принципа работы станка 30

3.4 Прочностной расчет конструктивных элементов 33

3.4.1 Расчет болтового соединения 33

3.4.2 Определение катета сварного шва стола 34

3.4.3 Расчет сварного шва 34

3.4.4 Подбор подшипников по динамической грузоподъемности 35

4 Безопасность жизнедеятельности 36

4.1 Анализ условий труда на участке ремонта деталей газораспределительного механизма 36

4.2 Классификация и присвоение категории проектируемому участку 36

4.3 Разработка комплексных решений по обеспечению безопасности на участке 37

4.3.1 Расчет искусственного освещения 37

4.3.2 Расчет количества средств пожаротушения 38

4.3.3 Необходимое количество СИЗ 38

4.4 Инструкция по охране труда на участке по ремонту деталей газораспределительного механизма 38

5 Технико-экономическое обоснование 41

5.1 Расчет суммарного экономического эффекта 41

Выводы и предложения 46

Литература 47

Описание работы

Данная выпускная квалификационная работа состоит из 66 листов пояснительной записки, которая включает 5 разделов, а также графической части из 6 листов формата А1.

Газораспределительным называется механизм, осуществляющий открытие и закрытие впускных и выпускных клапанов двигателя. Эту работу механизм газораспределения должен выполнить в каждом цилиндре двигателя согласованное с разработкой кривошипно-шатунного механизма.

Газораспределительный механизм классифицируется по следующим основным признакам:

По числу распределительных валов.

По расположению распределительного вала.

По приводу распределительного вала.

По числу на цилиндр.

При верхнем расположении распределительный вал устанавливается в головке цилиндров, где размещены клапана. Открытие и закрытие клапанов производится непосредственно от распределительного вала через толкатели или рычаги привода клапанов. При нижнем расположении распределительный вал устанавливается в блоке цилиндров рядом с коленчатым валом. Число распределительных валов в газораспределительном механизме и число клапанов на один цилиндр зависит от типа двигателя.

В процессе работы двигателя деталей газораспределительного механизма испытывают значительные нагрузки, которые сказываются на детали газораспределительного механизма. Так у распределительных валов могут быть следующие дефекты: Износ опорных шеек и кулачков, а также износ шестерни привода масленного насоса. У клапанов при работе изнашивается рабочая поверхность, деформируются головки, повреждаются стержни (погнутость, износ торца и поверхности). Для разработке проекта участка ремонта деталей газораспределительного механизма были рассчитаны: годовая трудоемкость, фонд времени работы участка, необходимые количества оборудования и площадь участка. Проект у участка представлен его технологической планировкой. Клапан является одной из основных деталей газораспределительного механизма так как предназначен для своевременного впуска свежего заряда горючей смеси или воздуха это выпускной клапан, а выпускной для выпуска отработавших газов.

Большинство неисправностей, связанных с клапанным механизмом, возникает из-за неплотной посадки клапана на седло вследствие износа посадочного конуса головки, износа стержня клапана и увеличение диаметра стержня у торца (лист 2). Износ фасок клапана и седла приводит к постепенному утопанию клапана головки и ухудшению контакта тарелки с седлом. Стержень клапана его длине в процессе эксплуатации изнашивается не равномерно в нижней части сильнее чем в верхней. Особенно это характерно для выпускных клапанов, что связано с высокой температуры. Для разработки технологического процесса восстановления клапана были проанализированы основные способы устранения его дефектов и проведен расчет по выбору рационального способа восстановления учитывающий стоимость восстановления с учетом коэффициента долговечности восстановленной поверхности. Таким способом является способ электролитического хромирования. На основании выбранных способов была разработана технология клапанов представленная в данном проекте технологическими картами процесса восстановления впускного клапана. Для выполнения одной из операции восстановления это шлифовальная операция, разработано приспособление для шлифования клапанов. Основные сборочные единицы и детали приспособления разработаны сборочные и рабочие чертежи. Технико- экономическое обоснование выпускной квалификационной работы предполагает, что для внедрения этого проекта необходимы дополнительные капитальные вложения в сумме 3 млн. 528 тыс. руб. Текущие издержки новой технологии и оборудования рассчитаны на эксплуатацию в течение 5 лет составит 2 млн. 214 тыс. руб. сечение каждого года эксплуатации. Экономический эффект по годам составит в 2016 году 714 тыс. и последнем эксплуатирующем году 487 тыс. При сроке окупаемости 1,9 лет.

Содержание архива

1. Записка пояснительная;

2. Чертежи:

— Корпус шпинделя.cdw 1 лист формата А1;

— Технологическая планировка участка.cdw 1 лист формата А1;

— Структурная схема разборки.cdw 1 лист формата А1;

— Клапан впускной, ремонтный чертеж.cdw 1 лист формата А1;

— Станок для шлифования клапанов ГРМ.cdw 1 лист формата А1;

— Сборочный чертеж 1 лист формата А1;

— Деталировка 1 лист формата А1;

— Технологические карты процесса восстановления клапана впускного.cdw 1 листа формата А1;

— Технико-экономические показатели.cdw 1 лист формата А1.

Остальные чертежи смотрите в папке «Скрины», архив

Цена дипломной работы 3172 ₽ Получить скидку 20%

Источник

Участок ремонта деталей газораспределительного механизма с разработкой технологии восстановления клапана

Характеристики

| Тип | Диплом |

| Год | 2015 |

| Кол-во страниц | 66 |

Значительный рост автомобильного транспорта вызывает увеличение объема работ по капитальному ремонту автомобилей.

Содержание

Введение 6

1 ХАРАКТЕРИСТИКА ОБЪЕКТА РЕМОНТА 8

1.1 Назначение газораспределительного механизма 8

1.2 Основные дефекты деталей газораспределительного механизма 12

2 ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ 14

2.1 Разработка структурной схемы разборки 17

2.2 Проектирование технологического процесса восстановления детали 18

2.2.1 Назначение, анализ условий работы и дефекты восстанавливаемой детали 18

2.2.2 Обзор применяемых способов восстановления детали 19

2.2.3 Выбор рационального способа восстановления 21

2.2.4 Разработка технологического процесса восстановления детали 22

2.2.5 Расчет штучного времени операции 26

2.3 Проектирование участка по ремонту деталей газораспределительного механизма 27

2.3.1 Расчет трудоемкости 27

2.3.2 Определение фондов времени работы участка 27

2.3.3 Расчет численности персонала 28

2.3.4 Расчет количества оборудования………………………………….………..29

2.3.5 Расчет площади участка……………………………………………….…….31

3 КОНСТРУКТОРСКИЙ РАЗДЕЛ 33

3.1 Обзор существующих конструкций 33

3.2 Обоснование технологической и конструктивной схемы проектируемого станка 38

3.3 Описание конструкции и принципа работы станка 40

3.4 Прочностной расчет конструктивных элементов 43

3.4.1 Расчет болтового соединения 43

3.4.2 Определение катета сварного шва стола 43

3.4.3 Расчет сварного шва 44

3.4.4 Подбор подшипников по динамической грузоподъемности 44

4 БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛИ 47

4.1 Анализ условий труда на участке ремонта деталей газораспределительного механизма 47

4.2 Классификация и присвоение категории проектируемого участка 48

4.3 Разработка комплексных решений по обеспечению безопасности на участке 49

4.3.1 Расчет искусственного освещения 49

4.3.2 Расчет количества средств пожаротушения 50

4.3.3 Необходимое количество СИЗ 50

4.4 Инструкция по охране труда на участке по ремонту деталей газораспределительного механизма 51

4.5 Разработка решений по экологической безопасности 53

5 ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ 54

5.1 Расчет суммарного экономического эффекта………………………………..55

ВЫВОДЫ И ПРЕДЛОЖЕНИЯ 62

ЛИТЕРАТУРА 63

ПРИЛОЖЕНИЯ 66

Введение:

Значительный рост автомобильного транспорта вызывает увеличение объема работ по капитальному ремонту автомобилей. Выполнение этих работ требует больших трудовых затрат и привлечение большого числа квалифицированных рабочих.

В связи с этим требуется значительно повышать производительность труда при проведении капитального ремонта автомобилей. Вновь подготавливаемые кадры для работы в автохозяйствах и на автотранспортных предприятиях должны основательно изучить процессы капитального ремонта автомобилей с использованием современного оборудования.

Капитальный ремонт автомобилей, дает возможность устранять неисправности до того, как они приведут к серьезным нарушениям в работе автомобиля.

Современный капитальный ремонт автомобилей позволяет предупреждать причины способные вызвать аварийную ситуацию. Капитальный ремонт автомобилей с использованием более современного оборудования облегчает и ускоряет многие технологические процессы, но при этом требует от обслуживающего персонала владение определенными приемами и навыками, знаний устройства автомобиля и умений пользоваться современными приспособлениями, инструментами и контрольно-измерительными приборами.

Ремонт машин как производственный процесс восстановления утраченной работоспособности возник одновременно с появлением машин.

По мере увеличения наработки машин под действием нагрузок и окружающей среды изменяется форма рабочих поверхностей, и изменяются размеры деталей: увеличиваются зазоры в подвижных соединениях, нарушается взаимное расположения деталей, что приводит к нарушению защемления зубчатых передач, возникновению дополнительных нагрузок и вибраций; снижаются упругие и эластичные свойства; откладывается нагар и накипь; появляются усталостные напряжения, коррозийные разрушения и т.д.

В результате перечисленных процессов отдельные детали и соединения при различных наработках теряют работоспособность. Вот почему за срок службы машины, определенной долговечностью базовых деталей, значительное число деталей требуют замены и восстановления.

Во все более широко внедряемом восстановлении автомобильных деталей, находят применение самые различные технологические методы: наплавка, металлизация, электролитическое наращивание и многие другие типы восстановления.

Применение вторичных ресурсов главная задача в ремонтной базе т.к. она дешевле, чем приобретение новых.

Список литературы:

1 Бабусенко С.М. Проектирование ремонтно-обслуживающих предприятий. — М.: Агропромиздат, 1990.

2 Смелов А.П. Курсовое и дипломное проектирование по ремонту машин. — М.: Колос, 1984.

3 Конкин Ю.А. Организация и планирование производства на ремонтных предприятиях. — М.: Колос, 1983.

4 Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей ма¬шин. — М.: Академия, 2004. — 402 с.

5 Аршинов В.Д., Зорин В.К., Созинов Г.И. Ремонт двигателей ЯМЗ-¬240, ЯМЗ-240Н, ЯМЗ-240Б. — М. Транспорт, 1978. -310 с.

6 Курчаткин В.В., Тельнов Н.Ф., Ачкасов К.А., и др. Надежность и ре¬монт машин. — М.: Колос, 2000. — 776 с.

7 Технология ремонта машин / Под ред. Е.А. Пучина. — М.: Колос, 2007. — 487с.

8 Экономика технического сервиса на предприятиях АПК / Под ред. Ю.А. Конкина. — М.: КолосС, 2005. — 368 с.

9 Михальченков А.М., Тюрева А.А., Козарез И.В. Курсовое проектирование по технологии ремонта машин. — Брянск, Брянская ГСХА, 2008. -124с.

10 Кравченко И.Н., Зорин В.А., Пучин Е.А. Основы надежности машин.- М.: Изд-во ВИ/ТУ при Федеральном агентстве специального строительства, 2006. — 260с.

11 Карагодин В.И., Митрохин Н.Н. Ремонт автомобилей и двигателей: Учеб. Для студ. сред. Проф. учеб. Заведений. — М.: Мастерство; Высшая школа, 2001.

12 Детали машин в примерах и задачах: Учебное пособие / С.Н. Ничипорчик, М.И. Коршемцевский, В.Ф. Калачев и др.; Под ред. С.Н. Ничипорчика. 2-е изд. — Мн.: Высшая школа, 1981.

13 Чекмарев А.А., Осипов В. К. Справочник по машиностроительному черчению. — М.: Высшая школа, 2001.

14 Черноиванов В.И., Андреев В.П. Восстановление деталей сельскохозяйственных машин. — М.: Колос, 1983.

15 Варнаков В. В. и др. Технический сервис машин сельскохозяйственного назначения — М.: Колос, 2000. — 256 с.

16 Дунаев П.Ф., Леликов О.П., Варламова Л.П., Допуски и посадки. Обоснование выбора. — М.: Высшая школа, 1984. — 164 с.

17 Михальченков А.М., Киселева Л.С., Меметов Р.А., Спиридонов В.К., Зуева Д.С. Стандарт предприятия. — Брянск: Изд-во БГСХА, 2003. – 80с.

18 Серый И.С. Взаимозаменяемость, стандартизация и технические измерения. — М.: Колос, 1981. – 367с.

19 Беляков Г. И. Охрана труда. — М.: Агропромиздат, 1990

20 Зотов Б.И., Курдюмов В.И. Безопасность жизнедеятельности на производстве — М.: Колос, 2000.

21 Лумисте Е.Г., Ляхова Л.А. Расчет естественного и искусственного освещения: Методические указания. — Брянск: БГСХА, 1998.

22. Машины и оборудование для технического сервиса в АПК: каталог / НИИ информ. и техн. — под ред. В. И. Черноиванова — М., 1993.

23 Тракторы и автомобили / Под ред. В.А. Скотникова. — М.: Агропромиздат, 1985. — 440 с.

24 Ремонт машин в агропромышленном комплексе/ под ред. М.И. Юдина. — Краснодар: КГАУ, 2000. — 300 с.

25 Техническое обслуживание и ремонт машин в сельском хозяйстве/ под. Ред. В.И. Чернованова. — Москва-Челябинск: ГОСНИТИ, ЧГАУ, 2003. — 992 с. 26 Козарез И.В. Технико-экономическое обоснование инженерных решений в дипломных и курсовых проектах: методические указания / И.В. Козарез, А.А. Тюрева. – Брянск: Издательство Брянской ГСХА, 2011. – с. 144.

27 Тюрева А.А. Проектирование технологических процессов ремонта и восстановления / А.А. Тюрева, И.В. Козарез. – Брянск: Изд-во Брянской ГСХА, 2012. – 180 с.

28 Тюрева А.А. Восстановление типовых поверхностей и деталей сельскохозяйственной техники / А.А. Тюрева, И.В. Козарез – Брянск: Изд-во Брянской ГСХА, 2013. – 151с.

Источник