- Участок по ремонту гидравлических узлов с технологичен восстановления золотника гидрораспределителя

- Содержание работы

- Описание работы

- Содержание архива

- Оборудование участка

- Реконструкция участка для ремонта гидравлической аппаратуры бульдозера ДЗ-110А

- Характеристика ремонтно-механического предприятия. Планирование участка для ремонта деталей гидросистем и оборудования. Разработка рационального технологического процесса, восстанавливаемой детали ведущей шестерни гидронасоса НШ-46 бульдозера ДЗ-110А.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Участок по ремонту гидравлических узлов с технологичен восстановления золотника гидрораспределителя

Анализ хозяйственной деятельности Анализ хозяйственной деятельности |  Планировка участка ремонта узлов гидросистем Планировка участка ремонта узлов гидросистем |

|---|---|

Привод дискового электрода СБ Привод дискового электрода СБ |  Установка для электроискрового наращивания Общий вид Установка для электроискрового наращивания Общий вид |

Содержание работы

ВВЕДЕНИЕ 4

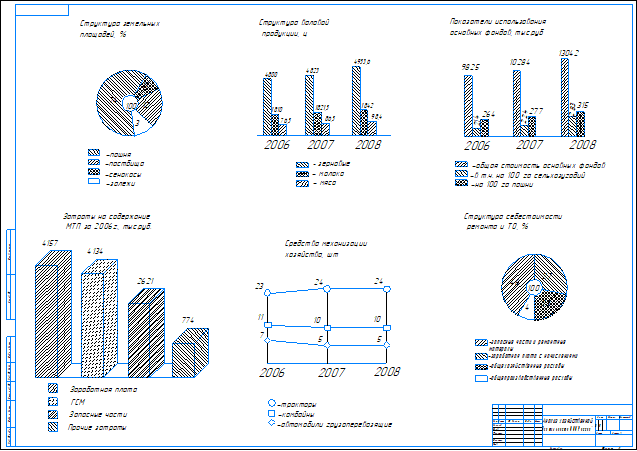

1 АНАЛИЗ ХОЗЯЙСТВЕННОЙ ДЕЯТЕЛЬНОСТИ ООО «РОССИЯ» БАЛТАЧЕВСКОГО РАЙОНА 6

1.1 Общая характеристика ООО «Россия» 6

1.2 Анализ и характеристика машинно-тракторного парка 8

1.3 Организация технического обслуживания и ремонта техники 10

1.3.1 Характеристика ремонтной мастерской 10

1.3.2 Технология ремонта машин 10

1.4 Технико-экономические показатели производственной деятельности ООО «Россия» 11

1.5 Выводы по анализу и задачи проекта 14

2 ПРОЕКТ УЧАСТКА РЕМОНТА УЗЛОВ ГИДРОСИСТЕМ В УСЛОВИЯХ ООО «РОССИЯ» БАЛТАЧЕВСКОГО РАЙОНА 19

2.1 Обоснование необходимости восстановления деталей машин 19

2.2 Расчет производственной программы 19

2.3 Выбор режима работы участка и расчет фондов времени 25

2.4 Расчет штата участка восстановления 26

2.5 Расчет и подбор основного технологического оборудования для участка восстановления деталей 27

2.6 Расчет площади участка восстановления 27

3 РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ВОССТАНОВЛЕНИЯ ЗОЛОТНИКА ГИДРОРАСПРЕДЕЛИТЕЛЯ 29

3.1 Анализ дефектов и способов восстановления узлов гидросистем 29

3.2 Обоснование способа и последовательности операции восстановления детали 30

3.3 Составление маршрутной технологии восстановления 32

3.4 Разработка карты эскизов детали 35

3.5 Выбор режимов электроискрового наращивания 36

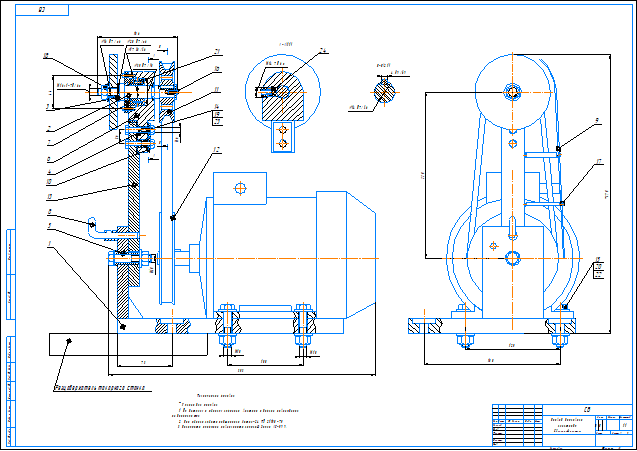

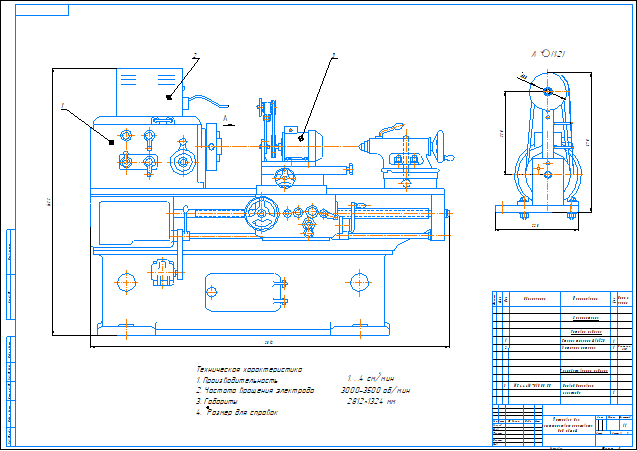

4 РАЗРАБОТКА КОНСТРУКЦИИ УСТАНОВКИ ДЛЯ ЭЛЕКТРОИСКРОВОГО НАРАЩИВАНИЯ 38

4.1 Анализ существующих конструкций 38

4.2 Предлагаемая конструкция установки 40

4.3 Конструкторско-технологические расчеты 41

4.3.1 Определение потребной мощности и выбор электродвигателя. 41

4.3.2 Расчет шпоночного соединения 42

4.3.3 Расчет вала на прочность 43

4.3.4 Расчет крепежной резьбы 44

5 БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА 46

5.1 Обеспечение условий и безопасности труда на производстве 46

5.2 Особенности обеспечения безопасности при эксплуатации участка по восстановлению деталей 48

5.3 Мероприятия по охране окружающей среды 49

5.4 Мероприятия по защите населения и материальных ценностей в чрезвычайных ситуациях 51

5.5 Вывод 52

6 ТЕХНИКО-ЭКОНОМИЧЕСКАЯ ОЦЕНКА ПРОЕКТА 36

6.1 База сравнения 36

6.2 Расчет себестоимости технологического процесса восстановления золотников гидрораспределителя 36

6.3 Расчет себестоимости конструкции установки для электроискрового наращивания 37

6.4 Основные технико-экономические показатели участка 41

ЗАКЛЮЧЕНИЕ 43

Описание работы

Объектом дипломного проектирования является участок по ремонту узлов гидравлических систем в условиях ООО «Россия» Балтачевского района.

В процессе работы выполнен анализ хозяйственной деятельности предприятия, расчет и обоснование производственной программы участка по ремонту узлов гидравлических систем, спроектирован план участка, разработана технология восстановления золотника гидрораспределителя, спроектирована конструкция установки для электроискрового наращивания.

Обоснованы основные конструктивные, технологические и эксплуатационные показатели установки.

Разработаны мероприятия по обеспечению безопасности и экологичности проекта.

Данные проектных разработок подтверждены технико-экономическим обоснованием.

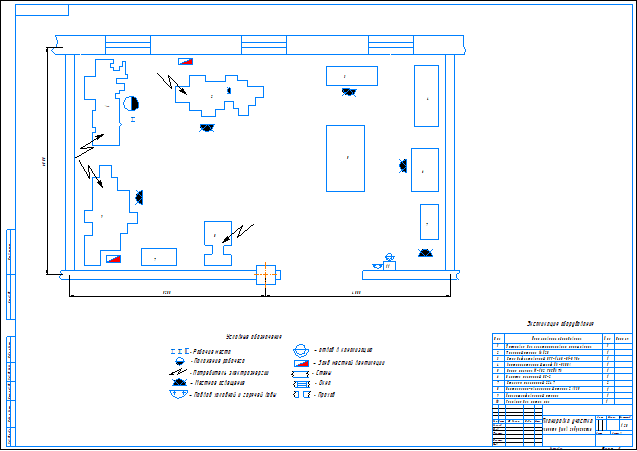

В дипломном проекте произведена планировка участка по ремонту узлов гидравлических систем. Ремонт узлов гидросистем на участке по ремонту позволяет эффективней использовать технологическое оборудование, на проектированном участке введены новые процессы, позволяющие более эффективней производить ремонт: узлов, агрегатов и деталей.

На основе имеющегося количества техники в районе по рекомендуемым методикам было определено число агрегатов, подлежащих капитальному ремонту. Для увеличения годовой программы предприятия был предусмотрен ремонт узлов и из других организаций и предприятий района.

Расчеты показали, что имеющиеся производственные площади мастерской позволяют выполнить планируемые объемы ремонтных работ, при этом для повышения качества ремонтной продукции нами на основе расчетов был расширен перечень основного технологического оборудования для ремонта узлов гидросистем.

Для снижения себестоимости ремонта узлов гидросистем в проекте, как пример, разработан технологический процесс восстановления детали- золотника гидрораспределителя.

На этом примере доказана целесообразность использования в ремонте восстановленных деталей, стоимость которых значительно ниже новых.

При проектировании участка соблюдены все требования, предъявляемые к нему с точки зрения безопасности и экологичности производства.

Предложенные в проекте мероприятия оценены технико-экономическими расчетами. Капиталовложения, необходимые для осуществления этих мероприятий, окупятся в течении 1-го года.

Содержание архива

Записка пояснительная;

Ведомость дипломного проекта;

Спецификация;

Чертежи:

— Деталировочные чертежи;

— Установка для электроискрового наращивания Общий вид;

— Привод дискового электрода СБ;

— Планировка участка ремонта узлов гидросистем;

— Маршрутная карта восстановления золотника гидрораспределителя;

— Анализ хозяйственной деятельности.

Остальные чертежи смотрите в папке «Скрины», архив

Цена дипломной работы 3660 ₽ Получить скидку 20%

Источник

Оборудование участка

Оборудование участка по ремонту гидравлического аварийно-спасательного инструмента

Планирование ремонта. Учет и отчетность

Приемка АСИ в ремонт без документов или при неправильном их оформлении запрещается.

Запрещается перед отправкой АСИ в ремонт заменять агрегаты, механизмы, приборы и детали.

АСИ, сданный в ремонт, остается в списках части и подлежит возврату после ремонта.

АСИ, отправляемый в ремонт (из ремонта), должен быть в упаковке (таре), обеспечивающей его сохранность.

При отправке АСИ в ремонт в адрес ремонтного органа высылаются следующие

наряд на ремонт (первый и третий экземпляры);

акты технического состояния;

справка о состоянии изделия, сдаваемого в ремонт;

справка о состоянии сборочных единиц, сдаваемых в ремонт.

Формуляр изделия в цепом и двигателя, подлежащих ремонту, должен быть полностью оформлен и заверен печатью соединения (части), ПСС.

Отремонтированные АСИ выдаются соединениям (частям), ПСС через помощников, которые вызываются извещениями органа, выдавшего наряд.

Дляполучения отремонтированного АСИ приемщик должениметь второй экземплярнаряда (акта технического состояния), но которому ЛСИ был сданв ремонт и доверенность соединения (части), ПСС.

Прием АСИ из ремонта от завода-изготовителя или других предприятий заверяется подписью приемщика в наряде на ремонт. Кроме того, составляется акт (форма 12) на каждый образец. В акте указываются объем выполненного ремонта, гарантийные сроки наработки в целом каждой единицы АСИ и отдельных ее составных частей.

На заводе-изготовителе, ремонтном предприятии в формуляр вносятся следующие записи:

вид ремонта, основные агрегаты, которые были заменены.

Записи в формуляре заверяются подписью и печатью, завода-изготовителя или предприятия, производящего ремонт.

Планирование ремонта АСИ имеет целью обеспечить своевременное восстановление и поддержание их в постоянной боевой готовности при минимальных затратах сил и средств.

Планирование ремонта производится одновременно с планированием эксплуатации Учет и отчетность по ремонту ведутся в соответствии с Руководством по учету и Табелем срочных донесений.

Участок текущего ремонта гидроинструмента должен располагаться в отдельном помещении (площадью нс менее ДО кв.м.) с комбинированным освещением и освещенностьюне менее 500 лк. Стены и потолок окрашиваются светлой краской, пол покрывается плиткой, исключающей образование пыли. Все работы ни участке по ремонту гидрооборудования выполняют в соответствии с требованиями техники безопасности и производственной санитарии, а также мер безопасности, предусмотренных инструкциями контрольно-испытательных стендов. В помещении участка должны находиться противопожарные средства:

огнетушители, ящик с песком. Вентиляция помещения приточно-вытяжная, удаление воздуха осуществляется вентилятором, поступление — естественным путем. Запыленность не должна превышать 0,0004 г/куб.см.

| NN п/п | Наименование | Кол-во | Примечание |

| 1. | Верстак слесарный на одно рабочее место | За счет воинских частей и ПСС | |

| 2. | Технологическая (эталонная) насосная станция 80 мПа | Поставляется централизованно | |

| 3. | Стенд для испытания отремонтированного инструмента (включающий технологический ручной насос с манометром, зажимные устройства, переходники). | Поставляется централизованно | |

| 4. | Стеллаж (шкаф) для хранения ЗИПа. отремонтированного инструмента и обменного фонда. | Изготовляется в части, ПСС | |

| 5. | Тиски слесарные поворотные тип 1 | За счет воинских частей, ПСС | |

| 6. | Слесарный набор (молоток, выколотки, пассатижы, набор ключей, напильники, разжимы стопорных колец). | За счет воинских частей, ПСС | |

| 7. | Станок точильный двухсторонний | За счет воинских частей ПСС | |

| 8. | Моечная ванна | Изготовляется в части, ПСС | |

| 9. | Набор малярный для подкраски агрегатов (кисти, краска, растворитель, перчатки и т.д.) | За счет воинских частей, ПСС | |

| 10. | Ящик для обтирочных материалов | Изготовляется в части, ПСС | |

| 11. | Емкость для керосина (10л) | За счет воинских частей, ПСС | |

| 12. | Емкость для масла (5 л) | За счет воинских частей. ПСС | |

| 13. | Емкость для рабочей жидкости (20 л) | За счет воинских частей, ПСС | |

| 14. | Емкость для отработанных жидкостей (10л) | За счет воинских частей, ПСС | |

| 15. | Инструмент и приспособления (на каждый тип инструмента) | по 1 | Поставляется централизованно |

| 16. | Комплект технологических карт | Изготавливается в части (приказ МЧС от 15.12.97г. N 738) | |

| 17. | Плакаты (комплект) | Поставляется централизованно | |

| 18. | Комплект индивидуального ЗИП | 5 на каждый вид инструмента | Поставляется централизованно |

| 19. | Комплект группового ЗИП | 1 — на каждый вид инструмента | Поставляется централизованно |

ЗАМЕНА И РЕМОНТ СОСТАВНЫХ ЧАСТЕЙ ГИДРАВЛИЧЕСКОГО ИНСТРУМЕНТА

В случае выхода из строя какого-либо узла или детали возможна замена их на новые или восстанавливаемые. Эта замена производится из узлов и деталей возимого ремонтного комплекта. Каждая деталь или узел из ремонтного комплекта являются взаимозаменяемыми и не требуют выполнения специальных подготовительных и регулировочных работ.

Под заменой понимается снятие с инструмента неисправных узлов и деталей и последующая установка вместе них технически исправных (новых и восстанавливаемых).

При войсковом (текущем) ремонте детали и узлы гидравлического инструмента, требующие ремонта, следует снимать лишь в том случае, если их невозможно восстановить без демонтажа инструмента.

Ремонт составных частей предусматривает: восстановление геометрической формы ножей, зачистку зазубрин осей, замену уплотнений, замену погнутых крепежных деталей. Порядок текущего ремонта выполняются в строгой последовательности согласно технологических карт.

Замена составных частей, узлов и деталей инструмента фирмы «СПРУТ»

Источник

Реконструкция участка для ремонта гидравлической аппаратуры бульдозера ДЗ-110А

Характеристика ремонтно-механического предприятия. Планирование участка для ремонта деталей гидросистем и оборудования. Разработка рационального технологического процесса, восстанавливаемой детали ведущей шестерни гидронасоса НШ-46 бульдозера ДЗ-110А.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 20.02.2013 |

| Размер файла | 461,8 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

1. Организационная часть

1.1 Характеристика ремонтно-механического предприятия

1.2 Характеристика объекта проектирования

2. Планировочная часть

2.1 Участок для ремонта гидросистем и оборудования предназначен для восстановления и ремонта узлов и деталей гидросистемы

2.2 Расчет годовой трудоемкости цеха, участка, отделения

2.3 Расчет количество производственных рабочих

2.4 Штатная ведомость работающих на участке

2.5 Расчет количества рабочих мест и основного оборудования

2.6 Расчет потребного количества технологического оборудования на участке

2.7 Расчет площади участка

2.8 Описание технологического процесса на участке

2.9 Подъемно-транспортные средства

2.10 Основные строительные требования

2.11 Техника безопасности и противопожарные мероприятия на участке

3. Расчетно-технологическая часть

3.1 Назначение и условия работы детали (рабочий чертеж отремонтированной детали)

3.2 Выбор и определение размеров заготовки

3.3 Разработка рационального технологического процесса, восстанавливаемой детали ведущей шестерни гидронасоса НШ-46 бульдозера ДЗ-110А

3.4 Выбор необходимого оборудования, технологической оснастки и расчет нормы времени

Список используемой литературы

ремонтный деталь гидронасос бульдозер

Ежедневно в народное хозяйство нашей страны поступают сотни тысяч современных тракторов, обновляется оборудование для их обслуживания и ремонта. Для поддержания техники в работоспособном состоянии, в стране создана сеть ремонтных предприятий, от мастерских колхозных, совхозных, до крупных ремонтных заводов.

Современные тракторы достаточно совершенны по конструкции и располагают необходимыми, эксплуатационными качествами. Качество тракторов и их составных частей характеризуется совокупностью принадлежащих им свойств, обеспечивающих пригодность этих объектов для выполнения потребностей в соответствии с назначением. Важной характеристикой качества тракторов и их составных частей является надежность, отражающая служебные свойства данных объектов, которые закладываются в процессе проектирования и производства машин, реализуются при эксплуатации и возобновляются при помощи ремонта. Служебные свойства тракторов и их составляющих частей при эксплуатации со временем. Это вызвано тем, что в указанный период объекты подвергаются различным энергетическим воздействиям, приводящим к сложным физико-химическим изменениям и необратимым процессам, в результате которых в конструкциях возникают повреждения и дефекты (износы, деформации, коррозии). В связи с этим тракторы и их составные части в эксплуатации могут находиться в различных технических состояниях, определяемых ГОСТ 27.002-83.

В процессе эксплуатации автомобиля его рабочие свойства постепенно ухудшаются из-за изнашивания деталей, а также коррозии и усталости материала, из которого они изготовлены. В автомобиле появляются отказы и неисправности, которые устраняют при техническом обслуживании (ТО) и ремонте. Основным источником экономической эффективности КР автомобилей является источником остаточного ресурса и деталей. Около 70…75% детали автомобилей, поступившие в КР, могут быть использованы повторно либо без ремонта, либо после небольшого ремонтного воздействия. Детали, полностью исчерпавшие свой ресурс и подлежащие замене, составляют 25…30% всех деталей. Это поршни, поршневые кольца, подшипники качения, резинотехнические изделия и др. Количество деталей, износ рабочей поверхности которые находятся в допустимых пределах, что позволяет использовать их без ремонта, достигает 30…35%.

Остальные детали автомобиля (40…45%) могут быть использованы повторно только после их восстановления. К ним относятся большинство наиболее сложных, металлоёмких и дорогостоящих деталей автомобиля, в частности блок цилиндров, коленчатый и распределительные валы, головка цилиндров, картеры коробки передач, заднего моста и др. Стоимости их изделии.

Себестоимость КР автомобиля и их составных частей обычно не превышает 60…70% стоимости новых аналогичных изделий. При этом достигается экономия металла и энергетических ресурсов.

Высокая эффективность централизованного ремонта обусловила развития авторемонтного производства, которые всегда занимало значительное место в промышленном потенциале нашей страны. Объёмы централизованного ремонта автомобилей и их составных частей достигли, а по некоторым позициям превзошли объёмы их производства.

Организация ремонта автомобилей в нашей стране постоянно уделялось больше внимания. В первые годы советской власти автомобильный парк в нашей стране состоял всего из нескольких тысяч автомобилей, главным образом иностранного производства. Для организации производства автомобилей в молодой Советской республике не было ни материальной базы, ни опыта, ни подготовленных кадров, поэтому развитие авторемонтного производства исторически опередило развитие отечественного автомобилестроения. При капитальном ремонте полнокомплектных автомобилей, они на длительный срок выбывают из эксплуатации. Стремление сократить простой автомобилей в ремонте привело к практике строительства РМЗ в местах высокой концентрации автомобильного парка, с тем, чтобы максимально их приблизить к поставщикам ремонтного фонда. При строительстве многих крупных промышленных и энергетических объектов рядом создавались ремонтные заводы для обслуживания автомобилей, работающих на строительстве. Потери времени и затраты средств на их транспортировку в ремонт при этом невелики, но получаемый от этого эффект целиком поглощается высокой себестоимостью и низким количеством ремонта на универсальном предприятии с небольшой производственной программой. Одной из прогрессивных тенденций в отечественной практике ремонта явилось широкое распространение агрегатного метода при ТР автомобилей. Он осуществляется путём плановой замены неработоспособных агрегатов новыми или заново отремонтированными взятыми из оборотного фонда.

При ремонте автомобилей агрегаты в зависимости от их технического состояния подвергаются ТР или КР. Агрегатный метод отделяет процессы индустриального ремонта агрегатов отработанных по их демонтажу и монтажу в эксплуатационных условиях и тем самым обеспечивает значительное сокращение простоев автомобилей в ремонте и способствует централизации работ, как по капитальному, так и по техническому ремонту агрегатов.

В предлагаемом курсовом необходимо произвести расчет реконструкции участка ремонта гидравлической аппаратуры бульдозера ДЗ-110А под годовой выпуск 2000 единиц.

1. Организационная часть

1.1 Характеристика ремонтно-механического предприятия

По своему производственному назначению выполняется капитальный ремонт гидравлической системы и оборудования Бульдозера ДЗ-110А.

Предприятие принимает в ремонт и на восстановление машины и агрегаты ДЗ-110А, которые эксплуатируются на строительных, дорожных, карьерных площадках, а также в коммунальных хозяйствах города и области.

Категории условий эксплуатации выше названной техники IV.

Природно-климатическая зона, в которой эксплуатируется машино-транспортный парк, умеренная.

На данном ремонтно-механическом, производственном предприятии предусмотрен выпуск восстановленных и отремонтированных узлов и агрегатов 1600 комплектов в год.

Предприятие работает в две смены с 8 00 до 17 00 и с 17 30 до 23 00 , всего рабочих дней — 365, в году — 253.

На данном предприятии ремонтные и восстановительные работы проводятся агрегатным методом, который предусматривает: при капитальном ремонте — полную, а при текущем ремонте — частичную, замену узлов исправными, поступающим из оборотного фонда.

Поступающие на восстановление и ремонт машин, агрегаты, двигатели хранятся на территории предприятия, в закрытых охраняемых помещениях или на стояночных площадках внутри территории предприятия. Восстановленные узлы, агрегаты и двигатели упаковываются предприятием в товарную тару и хранят в закрытых, складских помещениях.

Схема генерального плана ремонтно-механического предприятия представлена на рисунке 1.

Рис.1 Схема генерального плана ремонтно-механического предприятия:

1 — склад топлива и смазочных материалов; 2 — резервуар для воды; 3 — площадка для леса; 4 — площадка для утиля; 5 — площадка для металла; 6 — котельная; 7 — дымовая труба котельной; 8 — площадка для топлива; 9 — железнодорожная ветка; 10 — погрузочная платформа; 11 — пандус для въезда на погрузочную платформу; 12 — гараж хозяйственных машин; 13 — производственный корпус; 14 — площадка машин, ожидающих ремонта; 15 — площадка машин отремонтированных; 16 — проходная; 17 — административный корпус; 18 — топливо-заправочный пункт; 19 — трансформаторная станция.

Все работы, производимые на данном предприятии имеют свою схему технологического процесса КР гидравлической аппаратуры ДЗ-110А. На рис.2 представлена схема технологического процесса КР гидравлической аппаратуры ДЗ-110А.

На рис.2 изображена схема технологического процесса КР гидравлической аппаратуры Бульдозера ДЗ-110А.

Рис.2 Схема технологического процесса КР гидравлической аппаратуры ДЗ-110А

1.2 Характеристика планируемого участка

Участок по ремонту гидравлической аппаратуры предназначен для ремонта и восстановления узлов и деталей.

На рисунке 3 представлен эскиз существующего участка до реконструкции.

Рис. 3 Эскиз участка по ремонту гидравлической аппаратуры с оборудованием и рабочими местами.

1. Стеллаж для деталей; 2. Станок настольный сверлильный; 3. Пресс ручной реечный; 4. Ларь для обтирочного материала; 5. Стенд проверки пневмооборудования; 6. Стенд для испытания гидросистемы; 7. Стеллаж для гидросистем; 8. Стенд для испытания гидросистем; 9. Стеллаж для деталей пневмосистем; 10. Ванна моечная передвижная; 11. Стол для дефектовки деталей; 12,13. Верстак слесарный на одно рабочее место; 14. Стенд для монтажных приспособлений; 15. Монорельс; 16. Электроталь.

Перечень технологического оборудования и организационные оснастки установленных на участке приведенных в таблице 1.

Таблица 1. Перечень оборудования установленного на участке

Источник