- Цель и задачи диагностирования

- Диагностирование автомобиля: задачи, виды, методы

- Виды диагностирования во время эксплуатации автомобиля

- Виды диагностирования при ремонте автомобиля

- Методы диагностирования по характеру измерения параметров

- Лекция 1. Терминология, цели и задачи технической диагностики

- Термины и определения

- Стадии существования машины

- Виды технического состояния

- Задачи технической диагностики

Цель и задачи диагностирования

Диагностика – является частью технологического процесса ТО и ремонта машин.

Под техническим диагностированием понимают распознавание технического состояния и свойств машины по характерным косвенным (диагностическим) показателям без разборки машины или ее сборочных единиц.

Цель диагностирования состоит в определении технического состояния и причин неисправности машин, в выдаче рекомендаций по выполнению необходимых операций ТО и ремонта.

О техническом состоянии машины можно судить по внешним признакам и параметрам: зазорам, вибрациям, герметичности, эффективности действия систем и механизмов, по тепловому состоянию и др.

Некоторые параметры могут быть определены внешним осмотром (подтекание масла в уплотнениях, натяжение ремней, гусеничных цепей и др.), но большую часть параметров внешним осмотром проверить нельзя. Например – зазоры в деталях цилиндропоршневой группы, кривошипно-шатунного механизма и др. Их состояние можно определить при разборке, но это трудоемкое дело, и любая разборка – сборка ухудшает работоспособность узла (без необходимости не следует разбирать!).

Поэтому определение технического состояния машины, узла и установление остаточного ресурса, т.е. диагностирование имеет большое значение для продления срока службы деталей и машины в целом.

Параметры технического состояния могут быть структурными и диагностическими.

Структурные параметры характеризуют работоспособность элемента непосредственно. Это износ, размер детали, зазор, мощность, производительность и т.д.

Диагностические параметры характеризуют работоспособность элемента косвенно, например – температура, вибрация, цвет отработавших газов.

По мере ухудшения технического состояния механизмов машины структурные параметры могут либо уменьшаться (давления масла в главной масляной магистрали, давления воздуха в шинах, мощность двигателя), либо увеличиваться (расход топлива, тормозной путь). Между структурными и диагностическими параметрами механизмов в любой машине существует определенная связь, по которой и можно без разборки количественно оценить их работоспособность (износ деталей ЦПГ – структурный параметр, а давление в конце такта сжатия (компрессия) – диагностический параметр. Мощность двигателя – структурный параметр, а ускорение коленчатого вала в области номинальной частоты вращения — диагностический).

В результате диагностирования решаются следующие задачи:

– определяют исправность и работоспособность в целом машины и ее составных частей, прогнозируют остаточный ресурс или вероятность безотказной работы;

– определяют качество ремонта машин;

– принимают решение о возможности дальнейшей эксплуатации машин или назначение вида и объема ремонта после ресурсного диагностирования.

Чем точнее проведено диагностирование, т.е. точнее определено состояние того или иного механизма, тем своевременнее можно принять меры к устранению неисправности (если она есть). Если при диагностировании установило, что узел исправен, то при очередном ремонте его не следует разбирать. Например, проверили центрифугу (по частоте вращения), то нечего и разбирать при очередном ТО –1.

Диагностирование тракторов и МТА может выполняться: при плановом ТО; во время полевых работ; при появлении неисправностей.

При очередном ТО-3 проводят ресурсное диагностирование.

Диагностирование до начала полевых работ дает возможность проверить показатели, характеризующие способность МТА выполнять свои функции. Диагностирование во время работы проводят с целью контроля основных эксплуатационных показателей.

Диагностирование МТА после работы проводится тогда, когда нужно решить вопрос о необходимости ремонта и ТО.

При периодическом ТО диагностирование проводят перед обслуживанием, чтобы уточнить объем профилактических работ и, после ТО, чтобы оценить качество ТО. При очередном ТО-3, если возникают отказы, то диагностируют отказавший агрегат.

2 . Методы диагностирования

По принципу определения параметров технического состояния машин методы диагностирования делятся на субъективные и объективные. Субъективные – это методы определения технического состояния с помощью органов чувств (по цвету, шуму, запаху), т.е. органолептические. Осмотром определяют места подтекания воды, масла, цвет отработавших газов, дымление из сапуна и другие неисправности. Прослушиванием выявляют места и характер стуков, шумов, перебои в работе двигателя.

Объективными или инструментальными являются методы определения технического состояние машин с помощью приборов, инструментов, т.е. средств технического диагностирования. К таким методам относятся: методы непосредственного измерения, кинематический, виброакустический на неустановившихся и переходных режимах, метод спектрального анализа масла и т.д.

Метод непосредственного измерения позволяет с помощью приборов замерить прогиб ремней, схождение колес, давление в шинах и т.д.

Кинематический метод – это метод, при котором фиксируется положение или движение сопряженных деталей с геометрической точки зрения. По геометрическим параметрам определяют износ деталей, зазоры в сопряжениях. Например, измерение суммарного зазора в трансмиссии для оценки технического состояния зубчатых передач без разборки.

Виброакустический метод основан на связи параметров вибрации и шума с техническим состоянием механизмов машин. Вибрация возникает от вращающихся и движущихся деталей КШМ, зубчатых пар, подшипниковых узлов. Вибрацию вызывают зазоры в сопряжениях деталей. С увеличением износа деталей изменяется амплитуда и частота колебаний. Сравнивая вибрационные характеристики при работе нового узла с фактическими, оценивают состояние узла.

Метод спектрального анализа масла – при износе деталей цилиндропоршневой группы, КШМ, продукты износа попадают в картерное масло. По характеру излучений сжигаемого масла можно судить о наличии посторонних примесей и об их количестве в масле, то есть определять степень износа деталей.

Все методы основаны на определенной взаимосвязи между структурными и диагностическими параметрами. Например, по величине давления масла в главной масляной магистрали (диагностический параметр), определяют состояние коренных и шатунных подшипников коленчатого вала (структурный параметр), поскольку при увеличении зазоров в этих сопряжениях снижается гидравлическое сопротивление и, значит, и давление масла.

Дата добавления: 2017-01-13 ; просмотров: 7816 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Диагностирование автомобиля: задачи, виды, методы

Процесс определения технического состояния объекта с определенной точностью (объекты диагностирования — машина или ее составная часть), т.е. процесс, включающий измерения, анализ результатов измерений, постановку диагноза и принятие решения — диагностирование.

Основная задача диагностирования в процессе технического обслуживания — определение технического состояния объекта и прогнозирование его дальнейших изменений. Это позволяет управлять техническим состоянием машин.

Техническое состояние машин изменяется случайно и зависит от различных эксплуатационных факторов (почвенно-климатических условий, видов выполняемой работы, интенсивности нагрузки, квалификации механизаторов, качества обслуживания и др.).

Они по-разному влияют на интенсивность изнашивания деталей машин, в связи с чем для каждой конкретной машины требуются ремонтно-обслуживающие воздействия разных объемов.

Предварительное диагностирование машины и ее составных частей позволяет определить фактический объем работ по обслуживанию или ремонту. При этом решаются следующие задачи:

- проверка исправности и работоспособности составных частей машины

- поиск дефектов, в результате которых нарушилась исправность или работоспособность

- сбор исходных данных для прогнозирования остаточного ресурса

Виды диагностирования во время эксплуатации автомобиля

- в процессе технического обслуживания

- заявочное

- ресурсное

Диагностирование в процессе технического обслуживания увязано с системой технического обслуживания конкретной машины.

Заявочное проводится по заявке автомобилиста с целью выявления дефектов.

Ресурсное проводится с целью установления остаточного ресурса детали или соединения.

Виды диагностирования при ремонте автомобиля

Диагностирование перед ремонтом, в технической литературе называемое предремонтным, проводится непосредственно в хозяйствах, использующих технику, или на станциях технического обслуживания.

Диагностирование после ремонта, называемое послеремонтным, выполняется на ремонтных предприятиях с целью оценки качества ремонта и значения восстановленного pecуpca.

Методы диагностирования подразделяются на субъективные (органолептические) и объективные (инструментальные).

К субъективным методам диагностирования относятся:

- внешний осмотр

- прослушивание

- остукиванне

- проверка осязанием и обонянием

Внешним осмотром определяют состояние уплотнений, течь топлива, масла, электролита, повреждение наружных деталей; прослушиванием — стуки, шумы и другие звуки, отличающиеся от нормальных рабочих; остукиванием — резьбовые, заклепочные, шпоночные и сварочные соединения; осязанием — места нагрева деталей, вибрацию, биение, вязкость жидкости; обонянием — состояние муфты сцепления по характерному запаху, течь бензина и т.п.

Для установления количественных изменений параметров технического состояния машины проводят объективное диагностирование, т.е. с помощью специального оборудования и приборов. Технические средства могут быть встроены в машину или подсоединены к ней. К встроенным относятся датчики, сигнальные лампочки, счетчик наработки, сигнализатор засоренности фильтра и др. К подсоединяемым — стенды, приборы, приспособления и т.п.

Методы диагностирования по характеру измерения параметров

- Прямые методы основаны на измерении структурных параметров технического состояния непосредственно прямым измерением (размер детали, зазор в подшипниках, прогиб ремня привода вентилятора и т.д.)

- Косвенные методы основаны на определении структурных параметров состояния составных частей по косвенным (диагностическим) параметрам при установке диагностического устройства без разборки машины. Этими методами определяются физические величины, характеризующие техническое состояние механизмов и систем машины: давление масла, расход газа (топлива, масла), параметры вибрации, ускорение при разгоне двигателя и др.

Техническое диагностирование при эксплуатации машин приурочивается к соответствующему виду технического обслуживания. Это позволяет снизить трудоемкость выполнения операций технического обслуживания, повысить их эффективность и обеспечить безотказность работы объекта до следующего контроля и обслуживания.

Результаты диагностирования заносят в специальную карту, в которой год и дату поступления техники считают от последнего капитального ремонта (или от начала эксплуатации для новых автомобилей). Наработку от начала эксплуатации ставят в том случае, если автомобиль не подвергался капитальному ремонту. В заключение указывают вид ремонта основных агрегатов, либо автомобиля в целом, или же остаточный ресурс и номер очередного технического обслуживания.

Источник

Лекция 1. Терминология, цели и задачи технической диагностики

Термины и определения

Оборудование – собирательный термин, который включает в себя машины, агрегаты, механизмы, узлы, а также аппараты, колонны, установки, технологические линии, электротехнические и теплотехнические объекты, сети, технологические и обвязочные трубопроводы и другие устройства, используемые при производстве продукции и выполняющие те или иные технологические функции. Примеры оборудования: энергетическое, механическое, электрическое, химическое, машиностроительное.

Термин «агрегат» имеет два прочтения:

- Агрегат – это структурная единица, которая выполняет замкнутый цикл в общей постановке задачи. Для металлургических предприятий это совокупность машин, механизмов, устройств и сооружений, связанных единым технологическим процессом. Примеры: доменная печь, электросталеплавильная печь, установка «печь-ковш», прокатный стан и др.

- Агрегат – сборочная единица, обладающая свойствами полной взаимозаменяемости, независимой сборки и самостоятельного выполнения определенной функции в изделиях различного назначения, например фурма конвертера, электродвигатель, редуктор, насос и др..

Машина – комплекс механизмов, предназначенный для выполнения полезной работы, связанной с процессом производства, транспортировки, преобразования энергии или информации. Примеры: машина для вскрытия чугунной летки, разливочный кран и др.

Механизм – система кинематически связанных узлов и деталей, предназначенная для преобразования вида движения. Примеры: редуктор, кривошипно-шатунный механизм, винтовая передача и др.

Узел – изделие, составные части которого соединяют между собой на предприятии-изготовителе. Это сборочная единица, собираемая отдельно от других составных частей изделия или изделия в целом, способная выполнять определенную функцию в изделиях одного назначения только совместно с другими составными частями. Термин соответствует агрегату как части механического оборудования, включая разъёмное или неразъёмное соединение нескольких деталей. Примеры: подшипник, узел барабана, ролик конвейера и др.

Деталь – изделие, изготовленное из материала одной марки без применения сборочных операций. Это изделие, изготовленное как одно целое, разделение которого на части невозможно без повреждения. Примеры: вал, гайка, болт, лопатка, зубчатое колесо и др.

Стадии существования машины

Стадии существования машины: проектирование, изготовление и эксплуатация. Идеи и свойства, заложенные конструкторами и машиностроителями, реализуются и проявляются на стадии эксплуатации.

Эксплуатация – совокупность всех фаз существования оборудования с момента взятия на балансовый учёт и до списания, включая периоды хранения, транспортирования, использования по назначению и все виды технического обслуживания и ремонта.

Хранение – комплекс мероприятий по защите от разрушающего воздействия внешней среды и разукомплектования. Ревизия – комплекс работ по установлению степени износа изделия для определения необходимого объёма ремонтных работ. Сборка – комплекс работ по воссозданию изделия из составных частей. Монтаж – вид сборочных операций, выполняемых с использованием грузоподъёмных машин для установки изделия на место. Наладка – приведение фактических отклонений режимов работы в соответствие с нормативными. Разборка – расчленение изделия на составные части.

Техническое обслуживание – комплекс операций по поддержанию работоспособности или исправности изделия. Может включать: мойку, контроль технического состояния, очистку, смазывание, крепление резьбовых соединений, замену составных частей, регулировку.

Текущий ремонт – ремонт, выполняемый для обеспечения или восстановления работоспособности изделия путём замены или восстановления отдельных частей. Капитальный ремонт – ремонт, выполняемый для восстановления исправности и близкого к полному восстановлению ресурса изделия с заменой его частей, включая базовые.

Плановый ремонт – ремонт, остановка на который осуществляется по требованиям нормативно-технической документации. Неплановый ремонт – ремонт, осуществляемый без предварительного назначения. Регламентированный ремонт – плановый ремонт, выполняемый с периодичностью и в объёме установленном эксплуатационной документацией. Ремонт по техническому состоянию – плановый ремонт, объём и сроки которого определяются техническим состоянием изделия.

Виды технического состояния

Исправное состояние – состояние объекта, при котором он способен выполнять все заданные функции объекта.

Неисправное состояние – состояние объекта, при котором он неспособен выполнять хотя бы одну из заданных функций объекта. Неисправность часто является следствием отказа объекта, но может иметь место и без него.

Работоспособное состояние – состояние объекта, при котором он способен выполнять все требуемые функции.

Неработоспособное состояние – состояние объекта, при котором он неспособен выполнять хотя бы одну из требуемых функций.

Критическое состояние – состояние объекта, которое может привести к травмам работающего персонала, значительному материальному ущербу или другим неприемлемым последствиям. Критическое состояние не всегда является следствием критической неисправности. Для конкретного объекта должны быть установлены критерии критического состояния.

Предельное состояние – состояние объекта, при котором его дальнейшая эксплуатация недопустима или нецелесообразна, либо восстановление его работоспособного состоянии невозможно или нецелесообразно. Предельное состояние наступает тогда, когда параметр потока отказов становится неприемлемым и (или) объект считают неремонтопригодным в результате неисправности.

Техническое состояние определяется наличием и развитием в объекте неисправностей. Виды неисправностей:

- дефект – каждое несоответствие объекта установленным требованиям;

- повреждение – событие, заключающееся в нарушении исправного состояния объекта, при сохранении работоспособного состояния.

Развитие неисправностей приводит к отказу.

Отказ – событие, заключающееся в нарушении работоспособного состояния объекта, т. е. в утрате объектом способности выполнять требуемую функцию. Отказ является событием в отличие от «неисправности», которая является состоянием и причиной отказа.

Сбой – самоустраняющийся отказ или однократный отказ, устраняемый незначительным вмешательством оператора. Это событие, при котором в результате временного изменения параметров объекта возникают помехи, воздействующие на работоспособность.

В зависимости от необходимости проведения технического обслуживания и ремонта различают следующие категории технического состояния:

- хорошее – техническое обслуживание и ремонт не требуются;

- удовлетворительное – осуществляется техническое обслуживание и ремонт в соответствии с планом;

- плохое – проводится внеочередное техническое обслуживание или ремонт;

- аварийное – требуется немедленная остановка и ремонт.

Техническая диагностика – область знаний о распознавании состояния технических систем (объектов), исследующая формы проявления технического состояния, разрабатывающая методы и средства его определения.

Техническая система – материальный объект искусственного происхождения, который состоит из элементов, объединённых связями и вступающих в определённые отношения между собой и с внешней средой, для выполнения определенных полезных функций. Технической системой необходимо управлять для получения эффективного результата.

Управление – это процесс получения, хранения и обработки информации для организации целенаправленных действий.

Служба технического диагностирования – подразделение, обеспечивающее технические службы предприятия информацией о техническом состоянии, прогнозе и причинах появления данного состояния.

Диагностирование – операции, проводимые с целью установления наличия неисправности и определения причин ее появления.

Диагностирование технического состояния объекта осуществляется средствами диагностирования (аппаратными и программными).

Средства и объект диагностирования, взаимодействующие между собой, образуют систему диагностирования.

Результатом диагностирования является диагноз, определяющий техническое состояние – установление неисправности в объекте и отнесение объекта к определенной категории технического состояния. Осуществляется диагностирование в соответствии с разрабатываемым алгоритмом.

Алгоритм технического диагностирования (контроля технического состояния) – совокупность предписаний, определяющих последовательность действий при проведении диагностирования или контроля. В общем случае алгоритм ‑ последовательность действий, построенная по определенным правилам для достижения поставленной цели.

Задачи технической диагностики

- Определение состояния, в котором находится объект в настоящий момент времени.

- Определение состояния, в котором окажется объект – это задачи прогноза, необходимые для определения сроков диагностирования и ремонта.

- Определение состояния, в котором находился объект – это задачи генезиса, используются для определения причин отказа, развития повреждения.

Основными задачами технической диагностики, как науки, являются:

- определение технического состояния объекта диагностирования в условиях ограниченной информации;

- изучение методов и средств получения диагностической информации;

- разработка алгоритмов автоматизированного контроля, поиска дефектов;

- минимизация постановки диагноза.

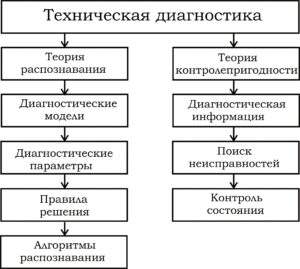

Техническая диагностика изучает методы получения и оценки диагностической информации, диагностические модели и алгоритмы принятия решений. Техническая диагностика базируется на двух теориях: теории распознавания и теории контролепригодности (рисунок 1).

Рисунок 1 – Структура технической диагностики

Теория распознавания, используя диагностические модели при исследовании объекта, определяет решающие правила для распознавания текущего состояния и вида неисправности. Благодаря известным характеристикам неисправностей появляется возможность разработки оптимальных алгоритмов (последовательности) распознавания.

Теория контролепригодности решает вопросы рациональной последовательности поиска, отказавшего или неисправного элемента, контроля состояния объекта. Решения базируются на использовании диагностической информации характеризующей состояние объекта.

Контролепригодность – приспособленность объекта к измерению диагностических параметров средствами диагностирования, свойство изделия обеспечивать достоверную оценку технического состояния и раннее обнаружение неисправностей и отказов. Контролеспособность создается конструкцией изделия и принятой системой технического диагностирования.

Диагностическая модель – формализованное описание объекта технического диагностирования, необходимое для решения задач диагностирования. Формы описания: аналитическая, табличная, векторная, графическая.

Диагностический параметр – параметр (признак) объекта, количественно или качественно характеризующий техническое состояние объекта. Диагностические параметры имеют следующие градации: номинальный, предельно допустимый, предельно возможный, аварийный.

Главная задача диагностирования – получение информации о техническом состоянии объекта.

Стандартное определение по ГОСТ 20911-89 «Техническая диагностика. Термины и определения»: «Техническое состояние характеризуется в определенный момент времени, при определенных условиях внешней среды, значениями параметров, установленных технической документацией на объект».

Определение технического состояния по ГОСТ 19919-74: «Техническое состояние – совокупность подверженных в процессе производства или эксплуатации свойств объекта, характеризуемое в определенный момент признаками, установленными технической документацией на этот объект».

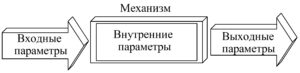

В основе диагностирования лежит решение задачи распознавания технического состояния объекта. Состояние объекта, применительно к механическому оборудованию характеризуется диагностическими параметрами: входными, выходными и внутренними (рисунок 2).

Рисунок 2 – Диагностические параметры объекта

Входные параметры – внешние условия и управляющие воздействия (частота вращения, прилагаемый момент, сила, мощность, давление, подача, скорость). Выходные параметры (реакции) – параметры, показывающие поведение объекта (вибрация, шум, температура, равномерность вращения и др.). Внутренние параметры – параметры, определяющие структуру объекта и характеризующие процессы, происходящие внутри его (размеры деталей, зазоры, шероховатость, распределение сил и напряжений, механические характеристики материала и др.).

Влияние входных параметров при определении технического состояния должно быть исключено посредством приведения к стандартным условиям. Данное обстоятельство должно быть учтено при проведении измерений на испытательных стендах и в промышленных условиях. Измерения диагностических параметров необходимо выполнять при неизменной нагрузке.

Диагностические параметры могут быть прямыми – непосредственно отражающими внутренние параметры машин (момент, частота и равномерность вращения, зазоры, шероховатость поверхности) и косвенными – отражающими связь между внутренними и выходными параметрами (физические поля: вибрационные, акустические, тепловые). При решении задач диагностирования обычно предпочтение отдается косвенным параметрам благодаря большей доступности к проведению измерений на работающем оборудовании без разборки механизма.

Процесс функционирования механизма определяют не только внутренние свойства элементов механизма. На работоспособность механической системы влияют равнозначно прикладываемые силы, и качество технического обслуживания. Именно эти три фактора: внутренние свойства элементов, прикладываемые силы, качество технического обслуживания и ремонта определяют такое понятие как техническое состояние (рисунок 3). Проявление технического состояния возможно в виде отказов (поломок) деталей или с позиций технической диагностики – в виде изменения диагностических параметров, субъективных и объективных.

Рисунок 3 – Факторы, определяющие техническое состояние

Источник