- Основные работы по ремонту редуктора

- Ремонт редукторов

- Ремонт редукторов

- Ремонт и модернизация промышленных редукторов зарубежного производства

- Ремонт зарубежных редукторов

- Модернизация зарубежных редукторов

- Импортозамещение

- Условия сотрудничества

- Примеры наших работ

- НТЦ «РЕДУКТОР» отремонтировал редукторы фирмы Flender

- Ремонт редуктора подъемника фирмы Doppelmayr

- Ремонт редукторов

- Особенности ремонта редукторов

- Техническое обслуживание и ремонт промышленных редукторов

- Виды промышленных редукторов которые можно отремонтировать на нашем производстве

- Примеры изготовления деталей для ремонта редукторов

- Чем выгоден качественный ремонт российских редукторов и мотор-редукторов?

- Организация цеха по ремонту редукторов заднего моста автомобилей семейства КамАЗ

- Содержание работы

- Описание работы

- Заключение по диплому

- Содержание архива

Основные работы по ремонту редуктора

Доставленный в цех для ремонта редуктор устанавливают горизонтально (по уровню) на специальные подставки. Отвернув крепежные детали, снимают крышку корпуса, крышки шестерен и верхних вкладышей подшипников, после чего замеряют масляный зазор в подшипниках. Выведя из зацепления шестерни и сняв их, снимают зубчатое колесо редуктора и выкатывают вкладыши подшипников.

В процессе разборки проверяют центровку редуктора и осевой разбег шестерен по колесу, а затем определяют масляные зазоры в зацеплении. Для этого свинцовые проволоки диаметром 0,7—2,0 мм и длиной 150—200 мм, обеспечивающие перекрытие 7—10 зубьев, размещают параллельно на равных расстояниях в четырех—шести местах на каждом венце колеса редуктора. От торцов венца свинцовые проволоки должны отстоять на 20—30 мм. Проволоки вминают во впадины зубьев и для удержания в заданном месте при проворачивании шестерен смазывают тавотом. Проворачивают редуктор за нецентруемую шестерню, чтобы центруемая являлась ведомой. По полученным оттискам свинцовых проволок определяют состояние центровки. При параллельности осей шестерни и колеса толщина оттисков будет одинаковой; эти оттиски определяют и масляный зазор в зацеплении. Для установления осевого разбега шестерен по колесу их последовательно, каждую в отдельности, отжимают — перемещают в нос и в корму до упора в зацеплении. Разбег замеряют индикатором, установленным с торца вала проверяемой шестерни.

Для контроля за неизменным положением колеса редуктора в торце его вала также установлен индикатор, стрелка которого должна стоять на нуле во время перемещения шестерен.

Износы и повреждения таких деталей редуктора, как корпус, вкладыши подшипников, шейки вала и др., в основном такие же, как у подобных деталей паровых турбин; аналогичны и способы ремонта. Более характерными для редукторов являются дефекты зубчатого зацепления. Так, поломка зубьев происходит от ударов, появления трещин, усталости материала шестерен и попадания в зацепление посторонних предметов. Выкрашивание (питтинг) характеризуется появлением оспин на рабочей поверхности зубьев вследствие поверхностной усталости металла. Отслаивание металла обычно наблюдается у сильно нагруженных редукторов, оно подобно питтингу и распространяется по поверхности зубьев. Сдирание металла характеризуется образованием значительных по размерам и по количеству царапин на вершинах зубьев в результате неудовлетворительной смазки трущихся поверхностей. Наволакивание — результат нарушения эвольвентного профиля по начальной окружности шестерен вследствие усталости металла; оно характеризуется образованием канавок вдоль зуба ведущей шестерни и выпуклости вдоль зуба ведомой. Выдалбливание зубьев заключается во врезании вершины зуба ведомой шестерни в ножку зуба ведущей, при этом нарушается смазка, что приводит к повышению температуры шестерни и вызывает пластическую деформацию металла. Накатывание характеризуется задиранием зуба по всей поверхности в результате нарушения режима смазки и отсутствия масляной пленки.

Трещины в корпусе редуктора устраняют заваркой, постановкой стяжек и наделок. При наличии вмятин и неровностей на поверхностях разъемов корпуса редуктора их пришабривают. При капитальном ремонте редуктора в цехе припиливают и пришабривают опорные полки редуктора. Шейки валов шестерен и зубчатые колеса при наличии эллиптичности и конусности, а также задиров, царапин и коррозийных поражений протачивают и шлифуют. Уменьшение диаметров шеек после неоднократных проточек разрешается не более чем на 3% чертежного размера. Вкладыши обычно перезаливают или наплавляют баббитом с последующей обработкой и пригонкой.

Механические повреждения на рабочих поверхностях зубьев устраняют шабрением. При этом важно не нарушить эвольвентный профиль зацепления и не увеличить боковые масляные зазоры сверх допустимых. После механической обработки зубьев производят контроль их состояния.

К сборке редуктора приступают после устранения дефектов его деталей. Монтажные вкладыши 2 (рис. 102), рабочая поверхность которых пришабрена по шейкам валов шестерен, устанавливают в крайние расточки корпуса 1 редуктора, укладывают на них шестерни, собирают крышки вкладышей и проверяют масляный зазор и разбег шестерен. За счет изменения толщины прокладок 4 под колодками 3 обеспечивают правильное положение шестерен. По замерам, снятым с монтажных вкладышей, обрабатывают крайние штатные вкладыши и пришабривают их рабочие поверхности по шейкам вала шестерен с проверкой разбега шестерен и свинцовыми оттисками по зацеплению. Затем пригоняют средний вкладыш, проверяют осевой разбег шестерен по колесу и центровку шестерен на трех вкладышах; данные не должны отличаться от данных проверки на двух вкладышах. Проверяют контакт зацепления на краску и при необходимости пришабривают зубья. Заключительной операцией является доводка зацепления редуктора под нагрузкой и обкатка.

Источник

Ремонт редукторов

Ремонт промышленных редукторов и мотор-редукторов всех типов

Ремонт редукторов

Ремонт промышленных редукторов и мотор-редукторов всех типов

Ремонт и модернизация промышленных редукторов зарубежного производства

Ремонт и модернизация индустриальных редукторов зарубежного производства

Ремонт зарубежных редукторов

Мы производим ремонт зарубежных редукторов и мотор-редукторов весом от 100 кг и до 15 тонн. Зарубежный редуктор, как и любое …

Модернизация зарубежных редукторов

Зарубежная промышленная приводная техника эксплуатируется многими предприятиями РФ. При всех известных своих достоинствах редукторы и мотор-редукторы зарубежного производства имеют существенные …

Импортозамещение

Производим замену импортных редукторов на отечественные аналоги с повышенными сроками службы. Эти действия необходимы: для освобождения от постоянной технической зависимости …

Условия сотрудничества

Все условия сотрудничества: цены и сроки; оплата и доставка; заказать подбор редуктора; задать вопрос; контактная информация; оставить заявку. Доставка Мы …

Примеры наших работ

НТЦ «РЕДУКТОР» отремонтировал редукторы фирмы Flender

НТЦ «РЕДУКТОР» отремонтировал 3 редуктора фирмы «Flender» для экструдера термостата модели KMD 90 XS/1 фирмы KRAUSS-MAFFTI. В нашу компанию в конце …

Ремонт редуктора подъемника фирмы Doppelmayr

В декабре 2017 года к нам обратились сотрудники компании ООО «Твэл-спорт». Предприятие находится в Ленинградской области в поселке Коробицыно. Там, …

Источник

Ремонт редукторов

Наша компания «МеталлСервис» производит работы по ремонту отечественных и импортных редукторов промышленного производства.

Мы предлагаем ремонт зарубежных или Российских редукторов и мотор-редукторов всех типов, квалифицированное и точное воспроизведение всех конструктивных и технологичных тонкостей, содержащихся в составе вашего редуктора. На отремонтированные редукторы дается гарантия.

Одно из главных преимуществ нашей компании – это доступные цены на ремонт редукторов. Итоговая стоимость которых зависит от сложности и объема работ, характера неисправности и других факторов. В любом случае вы экономите свой бюджет на покупке нового устройства и при этом получите гарантию высокого качества и надежности проведенных ремонтных работ.

Особенности ремонта редукторов

Процедура ремонт редуктора выглядит следующим образом. Вы оставляете заявку на электронную почту или по телефону. Оговариваются все условия удобные для вашей организации и конкретная неисправность если редуктор уже разобран. Далее вы присылаете нам изношенные, сломанные детали. Мы выставляем счет. После оплаты в течении оговоренных сроков мы по образцу изготавливаем новые, проверяем и высылаем вместе с документами обратно. Либо если неисправность неизвестна, не смогли разобрать редуктор, вы можете отправить его целиком к нам на производство, либо до терминала любой транспортной компанией имеющейся у вас городе и соответственно у нас. Но цена в счет будет включена за разборку и сборку.

Техническое обслуживание и ремонт промышленных редукторов

Нехарактерный звук работы, стук, звон, повышенная вибрация при работе или течь масла — сигнализирует о срочном ремонте и замене запчастей вашего редуктора. Производственная база компании «МеталСервис» изготовит для вас запасные части для редукторов промышленного производства любой марки. Все необходимые запчасти для ремонта, восстановления мы производим самостоятельно на собственном оборудовании, из своего материала или материала заказчика. Самые нагружаемые и в следствии более подверженные износу детали такие как, шестерни и валы. Так же ломаются зубья шестеренки, изнашиваются уплотнительные кольца. Специалисты нашей производственной базы подберут нужные компоненты для редуктора, а запчасти изготовят.

Виды промышленных редукторов которые можно отремонтировать на нашем производстве

Наша команда профессиональных сотрудников, накопивших большой опыт в ремонте и обслуживании узлов и агрегатов промышленного назначения готова предложить качественные услуги по ремонту следующих видов редукторов:

- Цилиндрические редуктора — данный вид редукторов отличается среди других видов надежностью и большим ресурсом работы. Используется цилиндрический вид редукторов в крупногабаритных узлах или машинах, где работа осуществляется на больших оборотах. Стоить отметить, что цилиндрические редуктора подразделяются на прямозубые, шевронные, косозубые. Наиболее частыми сферами использования является деревообрабатывающее производство, металлорежущее и многие другие промышленные направления деятельности.

- Червячные редуктора – используются в различных конвейерных линиях, подъемных узлах, насосов. Отличается большим передаточным отношением. Из минусов стоит отметить высокое тепловыделение и не такой большой коэффициент полезного действия.

- Конические редуктора – главным конструктивным отличием является пересекающиеся оси в конических механизмах редуктора, поэтому в данном виде редукторов есть возможность менять направление передач. В остальных видах редукторов эти оси расположены параллельно друг другу. Конические редуктора используют в лифтовой технике, различных конвейерах.

- Планетарные редукторы – способны выдерживать огромные нагрузки, несмотря на свой небольшой размер. Используют в основном в буровых машинах, лебедках, различных небольших мешалок и прочего.

- Редукторы специального типа – это многофункциональные узлы которые состоят из целого ряда передач. На данный момент наиболее частая сфера применения – строительство. Особенностью и плюсом данного вида редукторов является самоблокировка. Она позволяет обеспечить безопасную работу механизмов.

Примеры изготовления деталей для ремонта редукторов

|  |  |

Чем выгоден качественный ремонт российских редукторов и мотор-редукторов?

Необходимо понимать, что срок службы Российских редукторов невелик, в среднем рабочий срок мотор-редуктора Российского производства составляет от одного до двух лет. Наша компания настоятельно рекомендует проводить технический осмотр и качественный ремонт редуктора, а не посредственное восстановление для работы не на долгий срок. Такой капитальный ремонт позволит сократить на длинной дистанции работы редуктора денежные средства, а так же простой от нерабочего узла и агрегата.

Применяя такие операции как, цементация или закалка, а так же шлифовка зубьев зубчатых колес и шестерен, увеличивается срок службы редукторов в 2-4 раза. Мы уже много лет применяем данную технологию к ремонту Российских редукторов на нашем производстве, ведь это выгодно каждому заказчику и экономит ваши ресурсы.

Источник

Организация цеха по ремонту редукторов заднего моста автомобилей семейства КамАЗ

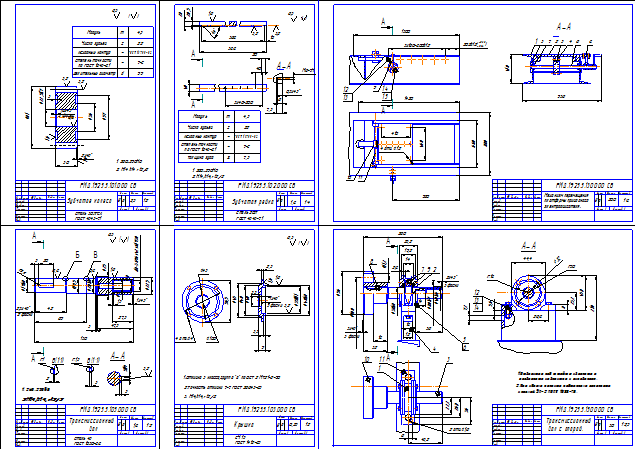

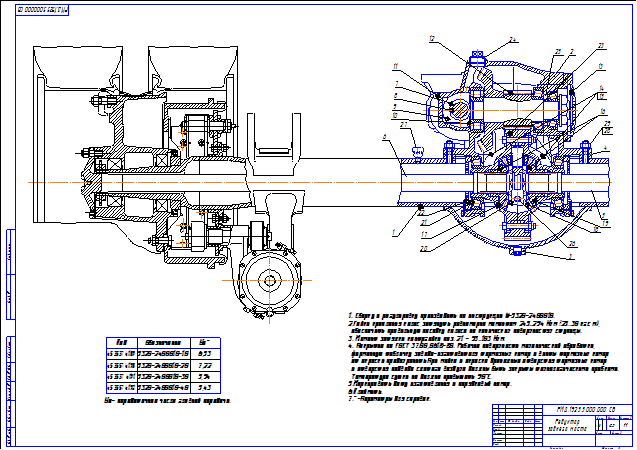

Деталировка Деталировка |  Редуктор заднего моста Редуктор заднего моста |

|---|---|

Стенд обкатки и испытания редукторов заднего моста КамАЗ Стенд обкатки и испытания редукторов заднего моста КамАЗ |  Цех по ремонту редукторов заднего моста КамАЗ Цех по ремонту редукторов заднего моста КамАЗ |

Содержание работы

Аннотация

Ведомость

Введение

1. Анализ производственной деятельности Бендерского авторемонтного предприятия

1.1 История развития предприятия

1.2 Анализ предприятия предприятия

1.3 Структура предприятия

1.4 Организация рабочего места

1.5 Контроль качества

2. Определение параметров организации производственного процесса ремонтируемого объекта

2.1 Исходные данные расчёта

2.2 Расчёт объёмов работ

2.3 Разработка годового графика загрузки

2.4 График цикла производства

2.5 Определение фондов времени численности рабочих

2.6 Обоснование метода ремонта

2.7 Обоснование состава отделений и участков

2.8 Расчёт и подбор оборудования отделений и участков

2.9 Технология компоновки оборудования

2.10 Определение производственных площадей ремонтного предприятия

3. Расчёт коммуникаций цеха

3.1 Выбор подъёмно-транспортного оборудования

3.2 Расчёт отопления производственного корпуса

3.3 Проектирование вентиляции

3.4 Расчёт освещения

3.5 Расчёт годового расхода электричества

3.6 Расчёт водоснабжения

4. Технологическая часть

4.1 Общие технические требования к ремонту и восстановлению деталей

4.2 Конструктивные особенности и условия работы задних мостов

4.3 Основные дефекты и методы восстановления деталей заднего моста

4.4 Разработка ремонтного чертежа восстанавливаемой детали

4.5 Виды технологической документации

4.6 Построение маршрутной технологии

5. Конструкторская часть

5.1 Назначение конструкции, обзор существующих аналогов

5.2 Устройство и принцип работы разработанной конструкции

5.3 Расчёт элементов конструкции стенда

5.4 Технологический процесс обкатки и испытания заднего моста

6. Охрана труда и защита окружающей среды

6.1 Организация охраны труда

6.2 Анализ опасных и вредных факторов

6.3 Производственная санитария

6.4 Разработка правил техники безопасности на рабочих местах

7. Экономическая часть

7.1 Технико-экономическая оценка цеха

7.2 Расчёт экономической эффективности стенда для обкатки и испытания мостов

Заключение

Список используемой литературы

Приложение

Описание работы

Диплом включает в свой состав: пояснительную записку из 7-ми разделов объёмом 101 страниц и 11 графических листов. Анализ предприятия Днестр-Авто за последние три года, приведённый в 1-м листе, показал, что наметилась тенденция к спаду производства. Предприятие находится в тяжёлом состоянии падают грузоперевозки, многие производственные участки во все не работают, заводу требуется инвестиции и переориентация производства с учётом спроса и предложения. Ремонт редукторов заднего моста автомобилей КамАЗ кооперируя с другими ремонтными подразделениями даёт возможность увеличить производительность, дать рабочие места и получить наилучший экономический эффект.

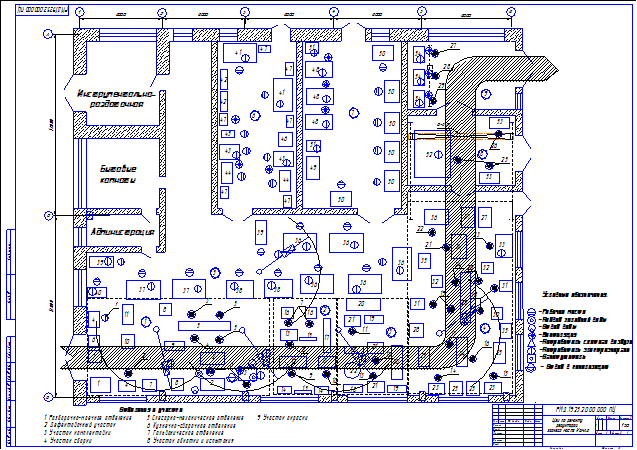

Целью данного проекта является организовать цех по ремонту редукторов задних мостов КамАЗ и для этого цеха разработать стенд по обкатки и испытанию редуктора в сборе с мостом. Стенд должен обеспечивать лучшую приработку и испытание редуктора, должен быть экономичным и производительным, обслуживаться наименьшим количеством рабочего персонала. Организованный цех по ремонту редукторов задних мостов КамАЗ показан на листах в виде графика цикла производства и планировки цеха по ремонту редукторов, кроме того показан редуктор заднего моста. Спроектированный специализированный цех по выполнению капитального ремонта редуктора заднего моста КамАЗ с необходимыми расчётами и подбором оборудования. Основные параметры производственного процесса ремонта машин или их агрегатов, узлов и деталей это такт производства, длительность производственного цикла и фронт ремонта. Такт ремонта это время между очередным запуском в ремонт машины или очередным выпуском готового изделия. Чем меньше такт, тем больше предпосылка для более глубокого разделения труда и организации поточного производства.

Длительность производственного цикла определяется после построения графика согласования операции. Фронт ремонта это количество объектов, одновременно находящихся в производстве. Он зависит от длительности производственного цикла объекта и такта производства. Построение графика осуществляется в следующем порядке: На основании принятой схемы производственного процесса в графы графика цикла производства заносим наименования операций, разряд работ, а из справочных данных заносим трудоёмкость на их выполнение, а так же указывают номера рабочих мест, и наименование изделий. В соответствии с принятой технологией ремонта машин, разделением работы по их трудоёмкости и значением такта, определяем расчётное количество рабочих по их каждому рабочему месту.

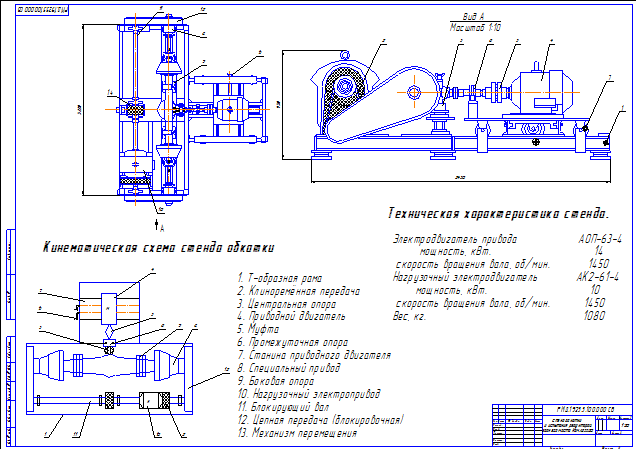

В Технологической части рассматриваются основные неисправности заднего моста, способы их устранения. Разработана карта дефектации заднего моста с наиболее часто встречаемыми дефектами. На основании карты дефектации, выбрана наиболее уязвимая часть заднего моста — картер редуктора, и для него разработана маршрутная карта ремонта. В Конструкторской разработке просвещен 5-й раздел пояснительной записки и три листа графического материала. На 7 листе графической части показаны общий вид стенда с кинематической схемой. На 8-м листе показан технологический процесс обкатки и испытания редуктора на разработанном стенде. Испытание заднего моста ведется при заблокированном дифференциале, что исключается возможность заедания сателлитов в цапфах крестовины. Конструкция и универсальность разработанного станка позволяет увеличить производительность, уменьшить экономические и трудовые затраты. Условия эксплуатации стенда позволяет уменьшить количество обслуживающего персонала до одного рабочего.Обоснованность выбора данного устройства подтверждается кинематическими, экономическими и прочностными расчётами приведёнными в пояснительной записке.

Заключение по диплому

В данном дипломном проекте, на основании анализа производственно-хозяйственной деятельности ремонтного предприятия, спроектирован цех по ремонту редукторов заднего моста автомобиля семейства КамАЗ, находящихся в эксплуатации промышленных и сельскохозяйственных организаций республики. Предприятие будет входить в территориальную систему кооперативных предприятий. Составлен годовой календарный план-график по ремонту редуктора заднего моста. Разработан технологический процесс восстановления задних мостов для автомобилей семейства КамАЗ с применением новых технологий, позволяющих увеличить производительность и уменьшить трудовые и материальные затраты. Спроектирован стенд для обкатки и испытания задних мостов. Благодаря своей универсальности он позволяет производить обкатку задних мостов автомобилей всех моделей КамАЗ, ремонтируемых на предприятии.

Вследствие чего:

-повышается годовая производительность;

-уменьшаются трудовые затраты, поскольку высвобождается один рабочий;

-экономические показатели предприятия также выше базовых, поскольку уменьшаются затраты на амортизацию и энергоресурсы.

Ожидаемый годовой экономический эффект от внедрения стенда в производство составляет 667 у.д.е. Срок окупаемости капитальных вложений 0,3 года.

Содержание архива

1. Записка пояснительная;

2. Графическая часть 11 листов А1:

— Анализ производственной деятельности

— График цикла производства цеха

— Планировка цеха по ремонту редукторов

— Редуктор заднего моста

— Карта дефектации

— Маршрутная карта ремонта картера редуктора заднего моста.

— Стенд обкатки редуктора заднего моста

— Технологическая карта на обкатку редуктора заднего мост

— Деталировка

— Электробезопасность

— Технико-экономические показатели разработанного стенда

Остальные чертежи смотрите в папке «Скрины», архив

Цена дипломной работы 3050 ₽ Получить скидку 20%

Источник