3. Организация и планирование производства

3.6. Организация вспомогательного производства и обслуживающих хозяйств

3.6.2. Организация ремонтной службы предприятия

В процессе эксплуатации технологическое оборудование подвергается физическому и моральному износу и требует постоянного технического обслуживания. Работоспособность оборудования восстанавливается путем его ремонта. Причем в результате ремонта должно не только восстанавливаться первоначальное состояние оборудования, но и значительно улучшаться его основные технические характеристики за счет модернизации. Таким образом, сущность ремонта заключается в сохранении и качественном восстановлении изношенных деталей и регулировки механизмов и другого технологического оборудования.

В машиностроении затраты на ремонт оборудования ежегодно достигают 17-26% его первоначальной стоимости, что соответствует 5-8% себестоимости продукции завода. Практика показывает, что затраты на ремонт и техническое обслуживание оборудования постоянно увеличиваются, растут мощности ремонтных служб и численность ремонтных рабочих (15%). В то же время организационный уровень и качество ремонтных работ в целом далеко не всегда удовлетворительны. Децентрализация ремонта приводит к параллельности однородных работ и низкому техническому уровню их исполнения, затраты на капитальный ремонт станка иногда превышают стоимость нового, простои станков в ремонте, как правило, превышают плановые. Отсюда вытекает важное направление деятельности предприятия ‑ постоянное совершенствование организации ремонтного хозяйства.

Задача ремонтной службы предприятия ─ обеспечение постоянной работоспособности оборудования и его модернизация, изготовление запасных частей, необходимых для ремонта, повышение культуры эксплуатации действующего оборудования, повышение качества ремонта и снижение затрат на его выполнение.

Ремонтную службу предприятия возглавляет отдел главного механика предприятия (ОГМ). Структура ремонтной службы представлена на рис. 3.22

Функции ремонтной службы предприятия:

· разработка нормативов по уходу, надзору, обслуживанию и ремонту оборудования;

· планирование планово-предупредительных ремонтов (ППР);

· планирование потребности в запасных частях;

· организация ППР и ППО планово-предупредительного обслуживания (ППО);

· организация изготовления, закупки и хранения запчастей;

· оперативное планирование и диспетчирование сложных ремонтных работ;

· организация работ по монтажу, демонтажу и утилизации оборудования;

· организация работ по приготовлению и утилизации смазочно-охлаждающих жидкостей (СОЖ);

· разработка проектно-технологической документации на проведение ремонтных работ и модернизации оборудования;

· контроль качества ремонтов;

· надзор за правилами эксплуатации оборудования и грузоподъемных механизмов.

Рис. 3.22. Состав служб ремонтной службы предприятия

Обслуживание и эксплуатация оборудования на предприятиях производятся по единой системе планово-предупредительных ремонтов (ППР).

Система ППР ─ это комплекс планируемых организационно-технических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования. Мероприятия носят предупредительный характер, то есть после отработки каждой единицей оборудования определенного количества времени производятся его профилактические осмотры и плановые ремонты: малые, средние, капитальные.

Чередование и периодичность ремонтов определяется назначением оборудования, его конструктивными и ремонтными особенностями, а также условиями эксплуатации. ППР оборудования предусматривает выполнение следующих работ:

· периодические плановые ремонты: малые, средние, капитальные.

Межремонтное обслуживание ─ это повседневный уход и надзор за оборудованием, проведение регулировок и ремонтных работ в период его эксплуатации без нарушения процесса производства. Оно выполняется во время перерывов в работе оборудования (в нерабочие смены, на стыке смен и т.д.) дежурным персоналом ремонтной службы цеха.

Периодические осмотры ─ осмотры, промывки, испытания на точность и прочие профилактические операции, проводимые по плану через определенное количество отработанных оборудованием часов.

Периодические плановые ремонты делят на малый, средний и капитальный ремонты.

Малый ремонт ─ детальный осмотр, смена и замена износившихся частей, выявление деталей, требующих замены при ближайшем плановом ремонте (среднем, капитальном) и составление дефектной ведомости для него (ремонта), проверка на точность, испытание оборудования.

Средний ремонт ─ детальный осмотр, разборка отдельных узлов, смена износившихся деталей, проверка на точность перед разборкой и после ремонта.

Капитальный ремонт ─ полная разборка оборудования и узлов, детальный осмотр, промывка, протирка, замена и восстановление деталей, проверка на технологическую точность обработки, восстановление мощности, производительности по стандартам и ТУ.

ППР осуществляется по плану-графику, разработанному на основе нормативов ППР:

— продолжительности ремонтного цикла;

— продолжительности межремонтных и межосмотровых циклов;

— категорий ремонтной сложности (КРС);

— трудоемкости и материалоемкости ремонтных работ.

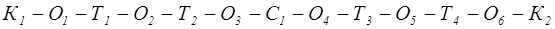

Ремонтный цикл ‑ это период работы оборудования от начала ввода его в эксплуатацию до первого капитального ремонта, или период работы между двумя капитальными ремонтами. Структура ремонтного цикла ─ это порядок чередования ремонтов и осмотров, зависящих от типа оборудования, степени его загрузки, возраста, конструктивных особенностей и условий эксплуатации. Под структурой межремонтного цикла понимается перечень и последовательность выполнения ремонтных работ и работ по техническому обслуживанию в период межремонтного цикла. Например, для средних и легких металлорежущих станков структура межремонтного цикла имеет следующий вид:

где К1 и К2 – капитальные ремонты оборудования;

С1 – средний ремонт оборудования.

Из структуры межремонтного цикла видно, сколько и в какой последовательности проводится тот или иной вид ремонта или осмотра.

Межремонтный период – время работы единицы оборудования между двумя очередными плановыми ремонтами.

Под категорией сложности ремонта понимаются степень сложности ремонта оборудования и его особенности. Чем сложнее оборудование, чем больше его размер и выше точность обработки на нем, тем сложнее ремонт, следовательно, и выше категория сложности.

Категория сложности ремонта обозначается буквой R и числовым коэффициентом перед ней. В качестве эталона для определенной группы металлорежущих станков принят токарно-винторезный станок 1К62 с высотой центров 200 мм и расстоянием между центрами 1000 мм. Для этого станка установлена категория сложности по технической части 11R, а по электрической – 8,5R. Категорию сложности любого другого станка данной группы оборудования устанавливают путем сопоставления его с эталоном.

Трудоемкость ремонтных работ того или иного вида определяется исходя из количества единиц ремонтной сложности и норм времени, установленных на одну ремонтную единицу. Количество единиц ремонтной сложности по механической части оборудования совпадает с категорией сложности. Следовательно, станок 1К62 по механической части имеет 11 ремонтных единиц, а по электрической части установлено 8,5 ремонтной единицы.

Нормы времени устанавливаются на одну ремонтную единицу по видам ремонтных работ отдельно на слесарные, станочные и прочие работы.

Суммарная трудоемкость по отдельному виду ремонтных работ определяется по формуле:

где Тс ─ трудоемкость среднего ремонта оборудования данной группы, нормо-ч;

tc ─ норма времени на одну ремонтную единицу по всем видам работ, нормо-ч;

R – количество ремонтных единиц;

Спр – количество единиц оборудования данной группы, шт.

Аналогично определяется трудоемкость по техническому обслуживанию, текущему и капитальному ремонтам.

Ремонт и техническое обслуживание технологического оборудования на предприятиях выполняют ремонтно-механический цех (РМЦ) и ремонтные службы цехов. В зависимости от доли работ, выполняемых производственными цехами, РМЦ и цеховыми ремонтными службами различают три формы организации ремонта: централизованную, децентрализованную и смешанную.

При централизованной форме все виды ремонта, а иногда и техническое обслуживание производятся силами РМЦ завода. Такая организация ремонта применяется на небольших предприятиях с суммарной ремонтной сложностью оборудования 3000-5000 ремонтных единиц. Это, как правило, заводы единичного и мелкосерийного производства.

При децентрализованной форме все виды ремонтов и техническое обслуживание оборудования выполняются силами цеховых ремонтных баз (ЦРБ) под руководством механиков цехов. На этих базах восстанавливаются изношенные детали. Новые сменные запасные детали изготавливаются в РМЦ. Здесь же могут восстанавливаться изношенные детали, требующие применения специального технологического оснащения и оборудования. В отдельных случаях, по специальному указанию главного механика, РМЦ проводит капитальный ремонт технологического оборудования. Такая организация ремонта свойственна предприятиям массового и крупносерийного производства с большим числом оборудования в каждом цехе (с суммарной сложностью не менее 800-1000 ремонтных единиц).

Смешанная форма организации ремонтных работ характеризуется тем, что наиболее сложные и трудоемкие работы (капитальный ремонт, модернизация оборудования, изготовление запасных частей и восстановление изношенных деталей) производятся силами РМЦ, а техническое обслуживание, текущий и средний ремонты, внеплановые ремонты – силами ЦРБ, комплексными бригадами слесарей, закрепленными за участками. Под влиянием научно-технического прогресса, с возрастанием доли сложного, прецизионного и автоматического оборудования и с повышением требований к качеству продукции наметилась тенденция перехода от децентрализованной формы к смешанной. При переходе средних и крупных предприятий на смешанную форму организации ремонтных работ целесообразно концентрировать в РМЦ все виды работ, выполняемых в больших объемах (средние и капитальные ремонты, изготовление запасных частей и др.).

Технико-экономические показатели ремонтной службы

При анализе и оценке работы ремонтной службы используются следующие технико-экономические показатели:

1. Время простоя оборудования в ремонте, приходящееся на одну ремонтную единицу. Этот показатель определяется делением суммарного простоя оборудования в ремонте на число ремонтных единиц оборудования, которое подвергается ремонту в данном плановом периоде. Необходимо добиваться максимального сокращения этого времени.

2. Число ремонтных единиц установленного оборудования, приходящееся на одного ремонтного рабочего. Это число характеризует производительность труда ремонтных рабочих, которая должна постоянно увеличиваться.

3. Себестоимость ремонта одной ремонтной единицы, определяемая делением всех расходов (включая накладные) по ремонту в течение определенного времени (например, в течение года) на число ремонтных единиц оборудования, ремонтируемого за этот же плановый период. Необходимо стремиться к максимальному снижению этого показателя.

4. Оборачиваемость парка запасных деталей, равная отношению стоимости израсходованных запасных деталей к среднему остатку их в кладовых. Этот показатель должен быть максимально большим.

5. Число аварий, поломок и внеплановых ремонтов на единицу оборудования, характеризующее эффективность системы ППР. Оно должно быть минимальным.

Между этими показателями существует определенная зависимость. Сокращение времени простоя оборудования в ремонте, приходящегося на одну ремонтную единицу, приводит к увеличению числа ремонтных единиц установленного оборудования, приходящегося на одного ремонтного рабочего, так как один и тот же объем ремонтных работ при сокращении времени на него может быть выполнен меньшим количеством рабочих. Это обусловливает снижение себестоимости ремонта одной ремонтной единицы. Улучшение первых трех показателей достигается посредством более эффективной организации ремонтных работ и ремонтного хозяйства, что приводит к улучшению четвертого показателя. Анализ всех показателей проводится в сравнении с показателями, достигнутыми на специализированных ремонтных предприятиях.

Источник

Организация ремонтного хозяйства

Задачи ремонтного хозяйства на предприятии

Для поддержания технологического оборудования в работоспособном состоянии проводятся ремонты и техническое обслуживание эксплуатируемой техники. Проведение ремонтных работ экономически целесообразно. Замена изношенных деталей и узлов позволяет продлить время жизни техники

Ремонтное хозяйство предприятияпредставляет собой совокупность отделов и производственных подразделений, занятых анализом технического состояния технологического оборудования, надзором за его эксплуатацией, техническим обслуживанием, ремонтом и разработкой мероприятий по замене изношенного оборудования на более прогрессивное и улучшению его использования.

Ремонтное хозяйство — понятие комплексное. Оно включает: материальную основу ремонтных процессов (соответствующие помещения, проверочные стенды, оборудование, определенный состав работников); систему ремонта основных фондов; методы ремонта, организацию и проведение ремонтных работ; техническое облуживание основных производственных фондов; обеспечение запасными частями и ремонтными материалами.

Главная задача ремонтного хозяйства — поддержание оборудования в состоянии постоянной эксплуатационной готовности путем организации ухода, обслуживания и ремонта при минимальных затратах на ремонт, уход и надзор при максимальном сокращении простоев оборудования.

Кто должен ремонтировать оборудование? На практике используют три варианта:

1) ремонтом станочного парка занимаются те предприятия, которые эти станки эксплуатируют. Если этот ремонт ведется единичным порядком, то это экономически нецелесообразно, поскольку трудозатраты в несколько раз превысят трудозатраты на его изготовление (например, трудозатраты на капитальный ремонт токарно-винторезного станка в 2 раза больше, по автомобилям — в 3,5 раза);

2) ремонтирует тот, кто производит технику (например, на автозаводах в Чехии, Швеции (Вольво») есть специальные ремонтные цеха) . Это позволяет осуществлять ремонт крупными сериями, использовать готовую старую оснастку и инструмент.

3) ремонтируют специализированные ремонтные подразделения. Создание специализированных ремонтных заводов позволяет значительно снизить стоимость ремонта и повысить его качество.

В нашей стране ремонт в основном осуществляется там, где эксплуатируется оборудование, поэтому на предприятиях организуется ремонтное хозяйство.

Факторы, предопределяющие значимость ремонтного хозяйства:

-неудовлетворительное состояние оборудования приводит к падению производительности труда и повышению себестоимости продукции;

— своевременный ремонт повышает ресурс оборудования и техники;

-неисправность оборудования — причина нарушения ритмичного хода производства, травматизма, негативного воздействия на природную среду;

-несвоевременное обслуживание и ремонт приводит к прогрессивному износу оборудования и как следствие к большим затратам на выполнение ремонтных работ.

Функции ремонтного хозяйства:

— монтаж и ввод в действие вновь приобретаемого или изготовленного самим предприятием оборудования;

— наблюдение за техническим состоянием и правильностью эксплуатации оборудования;

— техническое обслуживание и ремонт оборудования;

— конструирование и изготовление нестандартного оборудования;

— модернизация морально стареющего оборудования;

— постоянное повышение эффективности ремонтного хозяйства.

Организация ремонтного хозяйства предприятия включает выполнение комплекса работ, которые можно объединить в следующие блоки:

22. экономический блок: учет и анализ эффективности использования основных производственных фондов (ОПФ); разработка норм потребности в оборудовании, запасных частях и материальных ресурсах для выполнения ремонтных работ; планирование ремонтов оборудования; разработка мероприятий по повышению эффективности ремонтного хозяйства;

23. технический блок:осуществление технического надзора за состоянием оборудования; проведение технического обслуживания технологического оборудования; проектирование, изготовление и восстановление запасных частей; выполнение различных видов ремонта;

3. организационный блок:организация материально-технического обеспечения ремонтного хозяйства; организация входного и выходного контроля всех средств, относящихся к ремонтному хозяйству; внедрение прогрессивных форм организации производства; совершенствование производственной и организационной структуры ремонтного хозяйства.

Структура ремонтной службы предприятия

В состав ремонтной службыкрупного и среднего предприятия входят отдел главного механика (ОГМ), ремонтно-механический цех (РМЦ), цеховые ремонтные службы, общезаводской склад запасных деталей и узлов

Возглавляет ОГМ главный механик, подчиненный непосредственно главному инженеру завода.

В состав ОГМ, как правило, входят следующие функциональные подразделения: бюро планово-предупредительного ремонта (ППР), конструкторско-технологическое бюро, планово-производственное бюро.

Бюро планово-предупредительного ремонта (БППР), осуществляет общее руководство и контроль за соблюдением системы ППР на предприятии.

Конструкторско-технологическое бюро (КТБ), осуществляющее подготовку всей необходимой технической документации по ремонту, модернизации и уходу за оборудованием;

Планово-производственное бюро планирует и контролирует работу ремонтно-механического цеха и цеховых ремонтных службы, осуществляет материальную подготовку ремонтных работ, составляет отчеты по выполнению планов ремонтных работ по заводу, производит анализ технико-экономических показателей ремонтной службы завода, выявляет непроизводительные затраты, разрабатывает мероприятия по их устранению.

Ремонтно-механический цех является основной материальной базой ремонтной службы предприятия. Комплектуется разнообразным универсальным оборудованием и высококвалифицированными рабочими. Выполняет все наиболее сложные работы по ремонту оборудования, изготовлению и восстановлению сменных деталей. Выполняет работы по модернизации оборудования.

Цеховые ремонтные службы состоят из бригад ремонтных рабочих, возглавляемых бригадирами или мастерами по ремонту оборудования. В крупных цехах ремонтные службы находятся в ведении механиков цехов при оперативном подчинении начальнику производственного цеха.

Общезаводской склад запасных деталей и узлов осуществляет хранение и учет всех материальных ценностей необходимых для проведения всех видов ремонтов оборудования и подъемно-транспортных средств.

Штаты ИТР и служащих ремонтной службы предприятия устанавливаются в зависимости от числа ремонтных единиц оборудования в целом по заводу

В зависимости от того, в чьем подчинении находится ремонтная служба цехов, различают три основных формы организации ремонта оборудования:

1) централизованная организация ремонта оборудования – выполнение ремонтных работ силами и средствами специализированной и высококвалифицированной службы предприятия (механическая часть – силами ремонтно-механического цеха, электромеханическая — силами электроцеха);

2) децентрализованная организация ремонта оборудования – все виды ремонтных работ производится специальными ремонтными бригадами механиков или энергетиков, находящихся в подчинении у начальников производственных цехов;

3) смешанная организация ремонта оборудования – сочетает все разновидности организационных форм: небольшие цеха не имеют своей ремонтной службы, а крупные цеха создают свою ремонтную базу.

Кроме внутризаводского ремонта существует специализированный (как правило, капитальный) ремонт вне предприятия.

Система планово-предупредительного ремонта.Ремонт может производиться, когда дальнейшая эксплуатация оборудования оказывается невозможной из-за изношенности (ремонт по потребности), или заблаговременно, не дожидаясь выхода его из строя (планово-предупредительный ремонт).

Основными принципами системы планово-предупредительного ремонта являются: предупредительность; плановость.

Принцип предупредительности заключается в том, что после отработки каждым агрегатом установленного промежутка времени для него выполняются техническое обслуживание и ремонтные работы независимо от физического состояния и степени износа.

Принцип плановости предполагает, что проведение технического обслуживания и ремонта оборудования осуществляется по специальному графику с заданными объемами работ в назначенные сроки.

Системой планово-предупредительного ремонта (система ППР) называется совокупность различного вида работ по техническому уходу и ремонту оборудования, проводимых по заранее составленному плану с целью обеспечения наиболее эффективной эксплуатации оборудования.

Целями ППР оборудования являются:

— поддержание оборудования в работоспособном состоянии и предупреждение выхода его из строя;

— предупреждение аварий оборудования;

— правильная организация ремонта оборудования и возможность выполнения ремонтных работ по графику, согласованному с планом производства;

— своевременная подготовка необходимых для ремонта оборудования запасных частей и материалов;

— улучшение качества, сокращение времени выполнения и снижение стоимости ремонта.

Системой ППР предусматриваются различные по назначению, содержанию, объёму и мощности виды работ.

Виды работ в системе ППР:

1. межремонтное обслуживание (наблюдение за выполнением правил эксплуатации оборудования, своевременное регулирование механизмов, устранение мелких неисправностей);

2. периодические профилактические операции (промывка, смена масла, проверка на точность, устранение отклонений от нормальных параметров);

3. плановые ремонты (малый, средний, капитальный).

Текущий ремонт (малый) заключается в замене небольшого количества изношенных деталей и регулировании механизмов для обеспечения нормальной работы агрегата до очередного планового ремонта, проводится, как правило, без простоя оборудования (в нерабочее время). В течение года текущему ремонту, как правило, подвергается 90-100% технологического оборудования. Затраты на этот вид ремонта включаются в себестоимость продукции, выпускаемой на этом оборудовании.

Средний ремонт заключается в замене или исправлении отдельных узлов или деталей оборудования. Он связан с разборкой, сборкой и выверкой отдельных частей, регулировкой и испытанием оборудования под нагрузкой. Проводится этот вид ремонта по специальной “Ведомости дефектов” и заранее составленной смете затрат в соответствии с планом-графиком ремонтов оборудования. Затраты на ремонты, проводимые с периодичностью менее года, включаются в себестоимость продукции, выпускаемой на этом оборудовании, а с периодичностью более года – за счет амортизационных отчислений. Среднему ремонту подвергается в течение года порядка 20-25% установленного оборудования.

Капитальный ремонт осуществляется с целью восстановления исправности оборудования и восстановления полного или близкого к полному ресурса.Производится, как правило, ремонт всех базовых деталей и узлов, сборка, регулировка испытание оборудования под нагрузкой. Как и средний, капитальный ремонт производится по специальной “Ведомости дефектов”, составленной при осмотре оборудования, смете затрат и в соответствии с планом-графиком. Затраты на капитальный ремонт осуществляются предприятием за счет производимых им амортизационных отчислений. Капитальному ремонту в течение года подвергается около 10-12% установленного оборудования.

Внеплановый ремонт – вид ремонта, вызванный аварией оборудования или не предусмотренный годовым планом ремонт. При правильной организации ремонтных работ, в строгом соответствии системе ППР, внеплановые ремонты не должны иметь места.

Нормативы ремонтного хозяйства

Нормативы на ремонт технологического оборудования являются составной частью положения о ППР оборудования машиностроительных предприятий. Они устанавливают для каждого вида технологического оборудования:

— структуру ремонтных циклов;

— длительность ремонтного цикла и межремонтных периодов;

— периодичность технологического обслуживания по их видам (осмотры, проверки, смена масла);

— величины ремонтной единицы и ремонтной сложности;

— трудоемкость единицы ремонтной сложности по видам ремонтных воздействий;

— нормы расхода материалов, запасных частей, смазочных и обтирочных материалов;

— нормы времени пребывания оборудования в ремонте;

— нормы запаса быстроизнашиваемых деталей.

Основные нормативы ППР.

1. Длительность ремонтного цикла — период времени работы оборудования от момента ввода его в эксплуатацию до первого капитального ремонта или период времени между двумя последовательно выполняемыми капитальными ремонтами.

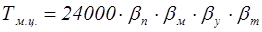

Ремонтный цикл измеряется только временем работы оборудования (время простоя в ремонте в цикл не включается). Ремонтный цикл определяется расчетным способом по эмпирическим зависимостям. К примеру, для легких и средних металлорежущих станков длительность ремонтного цикла (Тм.ц.) определяется по формуле:

где 24000 – нормативный ремонтный цикл, станко-ч;

2. Структура ремонтного цикла— перечень и последовательность выполнения ремонтных работ и работ по техническому обслуживанию в период длительности межремонтногоцикла. Например, для средних и легких металлорежущих станков:

где К1, К2 – капитальный ремонт оборудования;

С1 – средний ремонт оборудования;

Из структуры ремонтного цикла видно, сколько и в какой последовательности проводится тот или иной вид ремонта и осмотра. Количество ремонтов и осмотров на протяжении межремонтного цикла зависит от конструктивных особенностей и условий работы оборудования. Так для крупных металлорежущих станков массой от 10 до 100 тонн чередование операций следующее:

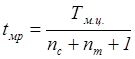

Межремонтный период – период работы единицы оборудования между двумя очередными плановыми ремонтами. Определяется длительность межремонтного периода (tмр) по формуле:

где nc, nm – число средних и текущих ремонтов.

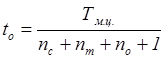

Межосмотровый период – период работы оборудования между двумя очередными осмотрами и плановыми ремонтами, расчет ведется по формуле:

где — nо – число осмотров (число раз технического обслуживания на протяжении длительности межремонтного цикла).

4. Категория сложности ремонта(R) — оценка сложности ремонта оборудования и его ремонтных особенностей.

Для оценки ремонтных особенностей оборудования в качестве агрегата-эталона принят токарно-винторезный станок 1К62. Этому станку присвоена одиннадцатая категория сложности ремонта. Отнесение любого агрегата к категории сложности производится на основе его соотнесения с агрегатом-эталоном. Категория сложности ремонта обозначается буквой “R”, а ее значение, присвоенное данному агрегату, числом перед этой буквой. Например, 1R обозначает агрегат первой категории сложности. Категория сложности ремонта R определяется в зависимости от конструктивных и технологических особенностей оборудования и является качественным критерием ремонтных особенностей оборудования.

Ремонтная единица (r) — представляет собой трудоемкость соответствующего вида ремонта оборудования первой категории сложности.

5. Трудоемкость ремонтных работ определяется исходя из количества единиц ремонтной сложности и норм времени, установленных на одну ремонтную единицу. Количество единиц ремонтной сложности по механической части оборудования совпадает с категорией сложности. Следовательно, станок 1К62 имеет 11 ремонтных единиц по механической части, по электрической части установлено 8.5 ремонтных единиц.

Нормы времени устанавливаются на одну ремонтную единицу по видам ремонтных работ отдельно на слесарные, станочные и прочие работы.

Таблица 6.1 — Нормы времени на ремонтную единицу для технического

Источник