Большая Энциклопедия Нефти и Газа

Арматурный цех

Арматурный цех вынесен из главного корпуса и размещен в специальном здании — блоке вспомогательных цехов. [1]

Арматурный цех предназначен для ремонта арматуры котла и машины паровоза, пресс-масленок, машины углеподатчика, деталей автотормоза и контрольно-измерительных приборов. [3]

Арматурные цехи на паровозоремонтных заводах с небольшой программой ремонта паровозов ( до 150 в год) организуются как отделения паровозосборочного, котельного или механического цеха, а на заводах с большей программой выделяются в самостоятельные цехи. [5]

Арматурный цех предназначен для изготовления арматурных изделий, процесс изготовления которых состоит из следующих этапов: разгрузки, складирования и хранения арматурной стали на складе; транспортирования арматуры в арматурный цех; переработки арматурной стали в арматурные изделия и доставка изделий к постам укладки в формовочный цех. На рис. 16.6 показаны варианты компоновки объектов арматурного производства. [6]

Размещение арматурного цеха между технологическими линиями формовочного цеха удлиняет бетоновозочную эстакаду, усложняет подачу стали со склада в арматурный цех. [7]

Площадь арматурного цеха , размещаемого в одном пролете длиной 144 м, вполне достаточна для заводов средней мощности. [8]

В арматурном цехе производятся полная разборка этих деталей, определение их годности, ремонт и испытание на специальных стендах. [10]

В арматурных цехах заводов сборного железобетона применяются также установка 6873 / ЗОА для резки высокопрочной проволоки и различные устройства для резки сеток. [11]

Воздушная среда арматурных цехов загрязняется пылью и газами от электросварки стальной арматуры на сварочных постах и от станков металлообработки. [12]

Но для арматурных цехов крупных заводов железобетонных изделий , в которых сосредоточено массовое производство однотипных плоских арматурных каркасов и сеток, потребовались специализированные автоматизированные машины, которые должны были обеспечить дальнейшую механизацию производства и резкое увеличение производительности. Для этой цели за последние годы на заводе Электрик разработаны конструкции автоматизированных высокопроизводительных многоэлектродных машин нескольких типов, которые в значительных количествах поставляются заводам железобетонных изделий. [13]

На заводе организован арматурный цех площадью около 1 400 м2, в котором установлены следующие станки: 13 токарно-винторез-ных ( работающих в две смены), 3 револьверных, 2 фрезерных, / строгальный, / карусельный и / расточной. В цехе установлены слесарно-сборочные приспособления, позволяющие механизировать ряд технологических процессов ремонта арматуры. Всего в цехе работают 56 чел. Наивысший разряд слесарей — пятый. [14]

В составе заводов имеются арматурные цехи , в которых помимо заготовки арматуры может производиться ее упрочнение и изготовление арматурных каркасов. [15]

Источник

26. Демонтаж, разборка и дефектация арматуры. Технология ремонта трубопроводной арматуры.

26. Демонтаж, разборка и дефектация арматуры. Технология ремонта трубопроводной арматуры. 26. Демонтаж, разборка и дефектация арматуры. Технология ремонта трубопроводной арматуры.

Трубопроводную арматуру в зависимости от степени износа деталей и узлов и категории ремонта ремонтируют в арматурной мастерской или непосредственно на месте установки ее. Обычно крупную арматуру не снимают с трубопровода и ее разборку и сборку производят на месте.

Арматуру с Dу 10—20 мм при капитальном ремонте энергоблока (основного оборудо-вания) в основном ремонтируют в цехе (мастерс¬кой или на месте ее установки).

При современной тенденции к увеличению продолжительности эксплуатационного периода ремонт трубопроводной арматуры должен базироваться на заводском методе. Увеличить продолжительность экс¬плуатации основного оборудования можно в том случае, если демонти¬ровать арматуру на энергоблоке и доставлять ее в цех для разборки и ремонта, а на месте демонтированной арматуры монтировать новую или заранее отремонтированную и испытанную. Естественно, что демонтаж на энергоблоке и отправка ее в цех для ремонта целесообразны лишь при капитальном ремонте.

Успешное выполнение ремонта арматуры в значительной мере зависит от того, как была сделана разборка. Перед разборкой необходимо ознакомиться с инструкциями и чертежами, которые имеются по данной арматуре, а также проверить комплектность и только по-сле этого приступить к разборке. Трудноснимающиеся детали, собранные по не¬подвижным посадкам и длительное время не разбиравшиеся, следует разбирать с помощью гидравличе-ских съемников. Когда их невозможно применить, можно пользоваться молотками или ку-валдами, но удары должны наноситься через мягкую подкладку. Для облегчения съема мож-но подогревать схватывающую деталь нагретым маслом, паром или огнем.

При разборке арматуры следует произвести очистку с последующей промывкой всех ее составных частей. Основные способы промывки деталей приведены в табл. 11.

Способ промывки

Оборудование

Моющий раствор

Ручной

Ванна с сеткой (целесообразно иметь две ванных для предварительной и окончательной промывки). После выдержки в растворе очистка щетками, обтирочными материалами. Крючками. Грязь оседает под сеткой.

В баках

Передвижной или стационарный бак, в нижней части которого имеется трубка для электроспирали или змеевик для подогрева моющего раствора до 80—90 ° С. Детали располагаются на сетке.

1. 3—5%-ный раствор кальцинированной соды в воде.

2. По 30 г тринатрийфосфата и кальцинированной соды на 1 л раствора.

3.10%-ный водный раствор каустической соды.

4.0,1—0,2% каустической соды, 0,4% тринатрийфосфата, 0,15—0,25% нитрата натрия, остальное — вода.

Моечной машиной

Моечная машина (стационарная или передвижная, однокамерная только для промывки, двухкамерная для промывки и ополаскивания и трехкамерная для промывки, ополаскивания и сушки). В моечной машине горячий моющий раствор (температурой 80—90°С) подается на детали под давлением душевой установки. Дета ли размещают на сетке или на тележке, которую закатывают в моечную установку.

Промывку деталей производят последовательно в горячем растворе, затем в чистой горячей воде. после чего детали тщательно высушивают. Детали со шлифованными и полированными поверхностями рекомендуется промывать отдельно. В щелочных растворах нельзя мыть детали из цветных металлов, резины, пластмасс, тканей. Нагар удаляют скреб-ками, шаберами, стальными щетками или химическим способом: детали выдерживают в течение 15—25 мин в растворе, состоящем из 3,5% эмульсола, 0,15% кальцинированной соды и воды (температура раствора 60—80 С).

Разборку арматуры производить в соответствии с рабочими чертежами и технической документацией на ремонт.

При дефектации арматуры выполняют обмер рабочих поверхностей для установления величины износа и определения пригодности состав¬ных частей к дальнейшей работе, проверку зазоров между сопрягаемыми составными частями в основных сборочных единицах арматуры.

При дефектации арматуры и для контроля качества после ремонта следует использо-вать один (или в сочетании с другими) из методов контроля: визуальный; замер; просвечивание; люминесцентный; магнитную дефектоскопию; ультразвуковую дефектоскопию; цветную дефектоскопию; гидроиспытание на прочность и плотность.

Применение тех или иных методов контроля должно быть оговорено в технической документации на ремонт арматуры.

Последовательность применения указанных методов контроля опре¬деляется техноло-гическими процессами, однако визуальный контроль должен предшествовать любому другому.

Визуальному контролю подлежат все составные части арматуры, за исключением со-ставных частей, не допускаемых к повторному исполь¬зованию (прокладки, набивки и пр.). При визуальном контроле особое внимание уделяют местам, наиболее подверженным коррозионному, эрозионному и механическому изнашиванию (уплотнительные поверхности затвора, регулирующего органа, цилиндрические поверхности затвора, регулирующего органа, цилиндрические поверхности шпинделей, штоков, грундбукс, колец сальника и т.д.) . Визуальный контроль уплотнительных поверхностей производить с применением лупы 4—7-кратного увеличения.

Испытание на плотность металла и герметичность соединений в зависимости от назначения арматуры и условий эксплуатации проводят различными методами: гидравлическими, пневматическими, различными течеискателями и т.п.

Как правило, арматура АЭС испытывают водой или воздухом.

Испытание воздухом по падению давления. Из¬делие находится под внут-ренним давлением воздуха. Плотность определяется по падению давления в отсеченной по-лости. Минимально допускаемый поток протечки — 1 л. мм рт. ст./с.

Гидравлические испытания. В изделие подается вода под давлением. Контроль плотности проводится по появлению течи или потения. Максимально допускаемый поток протечки — 0,5 л. мм рт. ст./с.

Испытание воздухом с погружением в воду. Изделие находится под внутренним давлением воздуха и погружается в емкость с водой. Плотность контролируется по появлению пузырьков воздуха. Минимально допускаемый поток протечки 10-2—10-3 л. мм рт. ст./с.

Замер производится с целью определения отклонений номинальных размеров, погрешности форм и расположения поверхностей, их шероховатости и твердости от величин, указанных в технической документации на ремонт или в рабочих чертежах.

Проверку прямолинейности, овальности, конусности производят с помощью микро-метров и индикаторов, отклонения от плоскости поверхностей — с помощью метода “пятна на краску”. При применении последнего пятна краски должны равномерно располагаться по всей контролируемой поверхности.

Шероховатость определяют оптическими приборами или профилометрами, профилографами.

Определение шероховатости поверхностей до 7 и 8-го классов допускается произ-водить по образцам визуально или осязанием при условии выполнения следующих требований:

1) поверхности образцов должны быть обработаны теми же методами, что и сравни-ваемые поверхности;

2) геометрическая форма образцов должна соответствовать форме контролируемой поверхности.

Шероховатость поверхностей, недоступных для непосредственного измерения специ-альными приборами или для сравнения с образцами, допускается определять методом слепков.

Твердость поверхностей определяется приборами.

Дефектацию составных частей с резьбовыми поверхностями и крепежных изделий производят визуальным контролем и калибрами с обязательной ультразвуковой дефектоско-пией крепежных изделий. Составные части с резьбовыми поверхностями подлежат замене при срыве или смятии более одной нитки на одной из сопрягаемых резьбо¬вых поверхностей или при износе резьбы более 15% по среднему диаметру резьбы.

Допускается применение и других способов обнаружения и устранения дефектов, освоенных ремонтным предприятием, при условии обязательного выполнения требований ТУ к отремонтированной составной части.

По результатам дефектоскопии составные части сортируют по группам:

годные изделия — не имеющие повреждений, влияющих на работу и сохранившие свои первоначальные размеры или имеющие износ в пределах поля допуска по чертежу;

изделия, требующие ремонта — имеющие износ или повреждения, устранение кото-рых возможно;

дефектные изделия — подлежащие замене, имеющие износ и повреждения, устранение которых невозможно.

При разборке нескольких узлов (деталей) детали каждого узла (изделия) следует мар-кировать и складывать в отдельные ящики. Когда важно выдержать взаимное расположение деталей, метки должны ставиться так, чтобы зафиксировать нужное положение.

Для маркировки деталей арматуры можно пользоваться клеймом (незакаленные дета-ли, которые не могут деформироваться при ударах); краской (любые детали); кислотой (за-каленные и незакаленные детали); электрографом (незакаленные и закаленные стальные де-тали); бирками.

При хранении после дефектоскопии необходимо обеспечить изоляцию различных групп.

Источник

15. Станки и приспособления для ремонта арматуры в цехе (на участке). Станки и приспособления для ремонта арматуры.

15. Станки и приспособления для ремонта арматуры в цехе (на участке). Станки и приспособления для ремонта арматуры. 15. Станки и приспособления для ремонта арматуры в цехе (на участке). Станки и приспособления для ремонта арматуры.

В целях повышения качества ремонта трубопроводной арматуры и производительно-сти труда следует максимально внедрять наиболее прогрессивные конструкции станков, приспособлений (стенды) и инструменты, разработанные рационализаторами электростанций и ремонтных предприятий, проектными и конструкторскими организациями, арматурными заводами.

Приведем ряд наиболее рациональных конструкций станков и приспособлений для ремонта арматуры в цехе (на участке) и на месте ее установки без вырезки из трубопровода, оправдавших себя на практике.

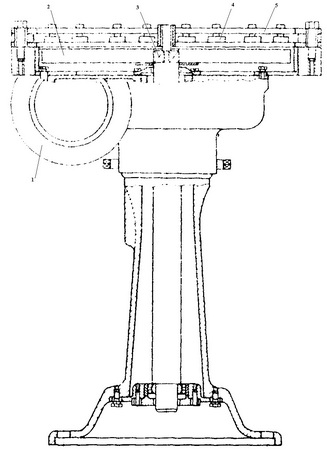

При ремонте арматуры наиболее трудоемкими операциями являются разборка и сбор-ка. Для этого на электростанциях и ремонтных предприятиях применяются следующие стен-ды: для ремонта вентилей с Dу 10—20 мм; для сборки и разборки вентилей с Dу 50 мм; для сборки и разборки арматуры с Dу 100 мм и более и пневматические поворотные тиски для вентилей с Dу 10—50 мм.

Приспособление для притирки тарелок, седел и шиберов. Приспособление (рис. 24) разработано с использованием колонкового электропривода 1 Чеховского завода энерге-тического машиностроения. Для уста¬новки притирочной плиты 2 необходимо на верхнем конце вала 3 червячного колеса сделать квадрат. На плоскость притира устанавливают дета-ли 4, подлежащие притирке. В свободном состоянии деталь удерживается на месте с помощью дуги 5. На таком приспособлении можно одновременно притирать две детали и более.

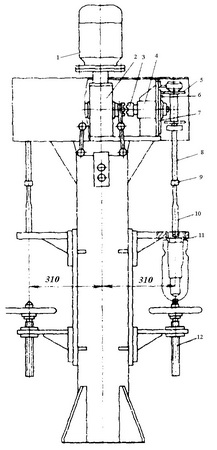

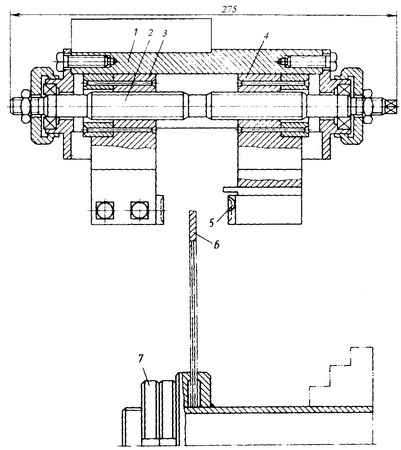

Двухшпиндельный притирочный станок. Станок (рис. 25) предназ¬начен для притирки вентилей и клапанов с Dу 10—65 мм. Вращение от электродвигателя 1 через червячный редуктор 2 с помощью механизма переключения 3 передается на фрикционный меха-низм 4. Возвратно-поступательное движение шпинделя 8 осуществляется за счет сцепления диска 5 с секторами 6, которые находятся на ведущем диске 7 фрикционного механизма.

К шпинделю с помощью головки 9 крепится скалка 10, на конец которой устанавливается со-ответствующий притир. Обрабатываемая арматура закрепляется втулкой 11 и винтом 12. На станке одновременно могут обрабатываться две детали.

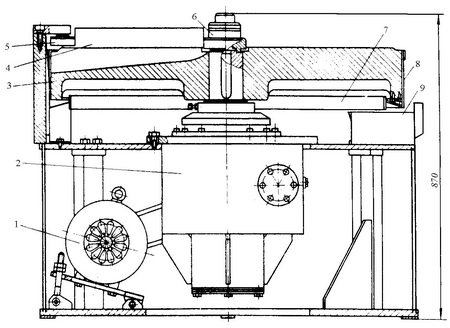

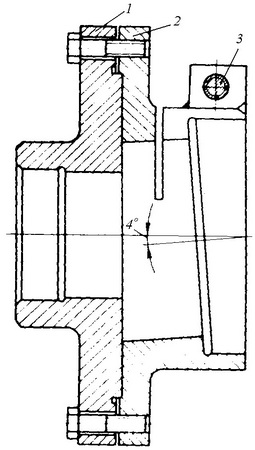

Станок для притирки клиньев клиновых задвижек. Станок (рис. 26) предназначен для притирки уплотнительных поверхностей клиньев клиновых задвижек. При замене сменных сепараторов можно обрабатывать притиры для притирки корпусов этих же задвижек.

Вращение от электродвигателя 7 через червячный редуктор 2 передается на притирочный диск 3. Сепараторы 4, в которые устанавливаются притираемые детали, лежат на притирочном диске и опираются перфорированной частью на два ролика 5 и 6, расположе-ные в центре диска и на его окружности. Под притирочным диском находится желоб 7 для стока использованной притирочной смеси, которую скребок 8 сбрасывает в кружку 9.

Необходимая нагрузка на притираемую поверхность создается противовесом, устанавливаемым на притираемую деталь. Управление станком кнопочное.

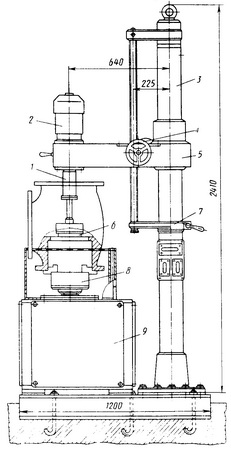

Станок для шлифовки уплотнительных поверхностей арматуры до Dу 600 мм. Шпиндель станка 7 (рис. 27) получает вращение от электродвигателя 2. На шпинделе закреп-лен шлифовальный круг 5. Обрабатываемая арматура закрепляется в токарном патроне, ко-торый приводится во вращение приводом, установленным в столе 9. Возвратно-посту-пательное перемещение подъемно-поворотного механизма 5 производится от электродвигателя.

Подвод шпинделя к обрабатываемому изделию осуществляется маховиком 4, отвод подъемно-поворотного механизма и поворот вокруг колонны 3 — вручную с помощью рукоятки. При этом зажимный хомут 7 должен быть освобожден.

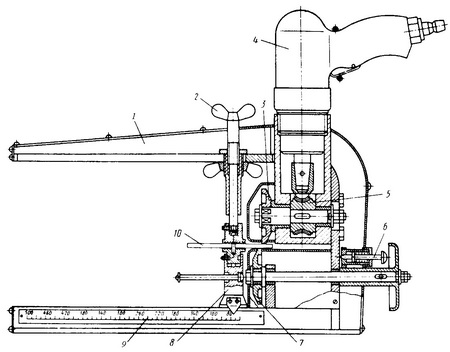

Приспособление для вырезки мягких прокладок. Приспособление (рис. 28) предназначено для вырезки круглых прокладок диаметром до 500 мм, а также для прямолиней-ной и фигурной резки мягких листовых материалов.

Приспособление состоит из рамки 1, по которой передвигается верхний центр 2. На нижней части рамки установлена шкала 9 и нижний центр 8, перемещающийся по рамке. Прокладка 10 прижимается этими центрами.

Вращение от пневмопривода 4 передается на червячный редуктор 5 и ведущий нож 3. Ведомый нож 7 устанавливается так, чтобы его режущая кромка совпадала с режущей кромкой ведущего ножа, и контроли¬руется фиксирующим устройством 6. Резка круглых прокла-док осуществляется вращением центров 2 и 8 вручную. Резка прямоугольных прокладок производится без применения центров.

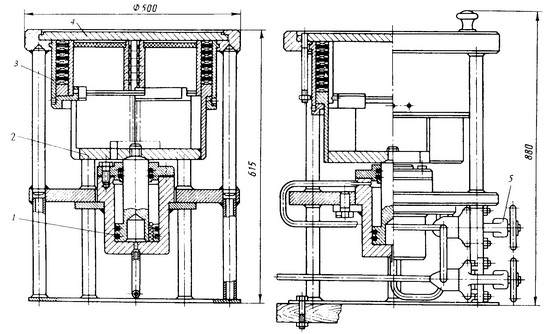

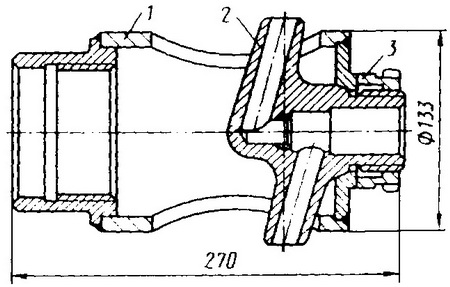

Приспособление для прессования сальниковых колец арматуры. Приспособление (рис. 29) предназначено для прессования сальниковых колец уплотнения шпинделя (штока) с сальниковой камерой и уплотнения бесфланцевого соединения корпуса с плавающей крышкой арма¬туры на высокие и сверхвысокие параметры. Размеры прессуемых колец: наибольший — 270 300 мм, наименьший — 14 24 мм.

Управление приспособлением осуществляется вентилями 5. Прес¬сование колец производится следующим образом: пуансон 2 отводится в нижнее положение и в кольцевой за-зор матрицы 3 укладывается набивка с прослойкой графита. Кольца укладываются на полную высоту матрицы, которая запирается крышкой 4. Давлением от гидропрес¬са дается ра-бочий ход поршню 7, пуансон перемещается вверх и производит прессование колец. После прессования поршень отводится в нижнее положение, крышка отводится в сторону и пово-ротным рабочим ходом спрессованные кольца выталкиваются из матрицы.

В зависимости от размеров сальниковых колец пуансон и матрица могут легко заменяться.

По сравнению с существующими приспособлениями для прессования сальниковых колец указанное приспособление является более комплектным, высокопроизводительным, обеспечивает необходимое усилие при прессовании.

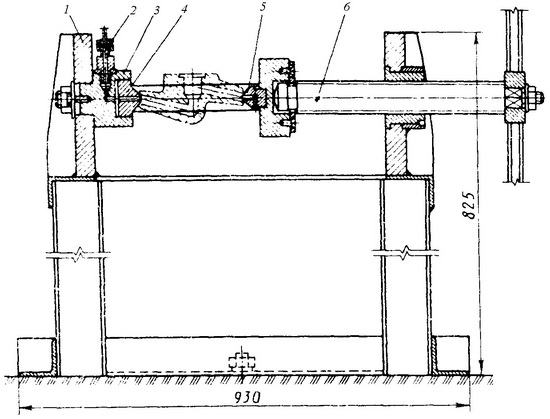

Стенд для гидравлического испытания арматуры. Стенд (рис. 30) предназначен для гидравлического испытания вентилей с Dу 10—50 мм и состоит из передней и задней опор, соединенных между собой тягами и опорами из уголка. В задней опоре 7 установлена заглушка 3 со шту¬цером 2 и конусным наконечником 4.

Выходное отверстие патрубка вентиля сопрягается с наконечником 5, который перемещается с помощью упорного штока 6. Подвод воды осуществляется через штуцер 2. Приспособление, изображенное на рис. 31, предназначено для гидравлического испытания задвижек через дренажное отверстие в корпусе.

Испытуемая задвижка устанавливается на стенд. Приспособление с помощью штуцера 2 закрепляется к корпусу задвижки. Вода от гидропресса по трубке 1 подается в полость кор-пуса. Необходимая плотность соедине¬ния корпуса задвижки со штуцером и штуцера с труб-кой обеспечивает¬ся резиновым уплотнением и бронзовой втулкой 3.

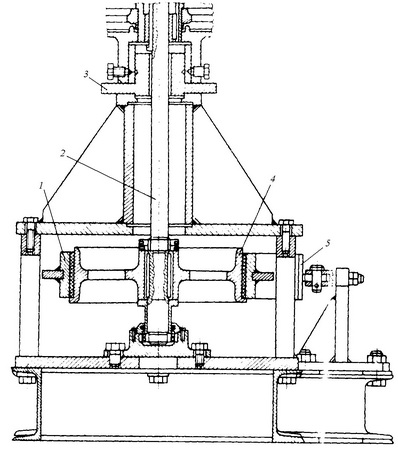

Стенд для испытания и регулировки электропривода. Стенд (рис. 32) предназна-чен для испытания и регулировки электроприводов на требуемый крутящий момент. Элетропривод устанавливается на фланец 3 или на сменную втулку в зависимости от типа электропривода и закрепляется двумя установочными винтами, после чего электропривод подключается к электрической схеме управления.

От приводного вала электро¬привода вращение передается валу 2 и шкиву 4. Нагрузка на электропривод создается с помощью маховика, который стягивает хо¬муты 1, фрикционными лен¬тами тормозит шкив. На конце хомута укреплен динамометр 5, который фиксирует фактическую нагрузку.

На таком стенде можно испытать электропривод при вращении приводного зала вправо и влево.

Приспособление, изображенное на рис. 33, служит для обработки уплотнительных поверхностей в корпусах вентилей с Dу 10—50 мм до и после наплавки. Технологической базой при обработке корпусов вентилей с Dу 10—20 мм является обработанная фаска корпу-са, для корпусов вентилей с Dу 50 мм — плоскость в корпусе под прокладку, фиксируемая сменной втулкой.

1 — разделка с вспомогательной подкладкой

2 — разделка с применением вставки

3 — гайка.

Приспособление для проточки уплотнительных поверхностей седел задвижек на токарном станке. Приспособление (рис. 34) состоит из планшайбы 7, корпуса 2. Седло за-движки устанавливается в корпусе 2 и закрепляется винтом 3.

Приспособление для изготовления гребенчатых прокладок диаметром от 22 до 465 мм. Основные детали приспособления (рис. 35): корпус 1, ходовой винт 2, резцедержатели (левый 3 и правый 4).

В резцедержателях закрепляются специальные резцы (гребенки) 5. В правом резцедержателе для вырезки прокладки устанавливают отрезной резец. Перемещение резцедержателей с резцами осуществляется ходовым винтом. Заготовку 6 устанавли-вают на оправке 7, которая крепится в патроне токарного станка. Все приспособление закрепляется в суппорте токарного станка.

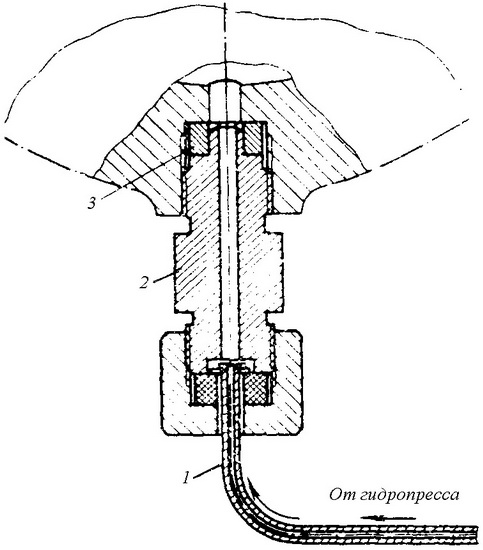

Ротационная накатка. Ротационная накатка (рис. 36) предназначена для чистовой обработки уплотнительных поверхностей деталей, арматуры (тарелок, шиберов) в условиях мастерских электростанций и ремонтных предприятий.

Сущность процесса накатывания заключается в том, что предварительно обработанная резанием поверхность подвергается накатыванию свободно вращающимися шариками. В результате давления шарика на обрабатываемую поверхность происходит пластическое деформирование поверхностного слоя.

Беговая дорожка, образованная двумя коническими поверхностями колец 2 и 4, расположенными концентрично в корпусе 1, заполнена шариками 3. Сепаратор 11 удерживает шарики на беговой дорожке и вращается вокруг оси корпуса на шарикоподшипнике 10. При вращении корпуса шарики вращаются по беговой дорожке вокруг собственных осей и одно-временно совершают поступательное движение по обрабатываемой плоскости.

Приспособление (инструмент) крепится на шпинделе станка оправкой 5, сочлененной с корпусом 1 по-средством пружинного амортизатора 6. К оправке жестко прикреплен винтами поводковый фланец 9. Вращение корпуса 1 передается посредством поводковых паль¬цев. Корпус удер-живается в осевом положе¬нии с помощью направляющего пальца 7. Зазор между пальцем 7 и фланцем 9 и наличие тарельчатых пружин 8 позволяют шарикам самоустанавливаться на обрабатываемой поверхности и производить накатывание с определенным давлением.

Изменение давления накатывания производится за счет сжатия тарельчатых пружин, т.е. путем изменения расстояния между поводковым фланцем и корпусом.

Источник