- Расчет фондов рабочего времени. Расчет программы ремонта отделения по ремонту топливной аппаратуры. Программа ремонта локомотивов депо

- Страницы работы

- Фрагмент текста работы

- Расчет по ремонту участка топливной аппаратуры

- Перевозка грузов во всех отраслях народного хозяйства. Ремонт топливной аппаратуры АТП в городе Казань. Определение годового пробега автомобилей. Общая годовая трудоёмкость, метод организации ТО-1 и ТО-2 на предприятии, диагностики тормозной системы.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Расчет фондов рабочего времени. Расчет программы ремонта отделения по ремонту топливной аппаратуры. Программа ремонта локомотивов депо

Страницы работы

Фрагмент текста работы

Полученные данные о программе ремонта и технического обслуживания локомотивов представим в виде таблицы 2.1.

Таблица 2.1 – Программа ремонта локомотивов депо

Вид ремонта (обслуживания)

Программа ремонта, локомотивов

Программа ремонта, секций локомотивов

3 Расчет основных параметров производственного процесса

Основными параметрами производственного цикла являются такт выпуска и ритм выпуска.

Такт выпуска – интервал времени, через который периодически производится выпуск изделий или заготовок определенного наименования, типоразмера и исполнения. Такт выпуска является общим параметром, связывающим в единое целое все звенья производства тепловозоремонтного предприятия.

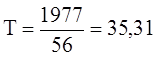

Такт выпуска характеризует интервал времени между последовательными выпусками основных объектов ведущего цеха предприятия, ч

годовой объем выпуска из текущего ремонта ТР-3 секций тепловозов.

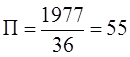

Ритм выпуска – количество изделий или заготовок определенных наименований, типоразмеров и исполнений, выпускаемых в единицу времени.

Ритм выпуска величина обратная такту выпуска, секций/ч

Значение такта выпуска определяем по формуле (3.1):

Для удобства расчета такт выпуска принимаем 36 часов.

В соответствии с вновь принятым значением такта выпуска из формулы 3.1 определяем уточненное значение программы текущего ремонта ТР-3:

Значение ритма выпуска определяем по формуле (3.2):

4 Расчет численности работников топливного отделения

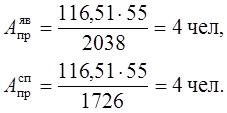

Число производственных рабочих явочного и списочного контингентов определяются делением трудоемкости годового выпуска локомотивов из соответствующего ремонта на фонд рабочего времени, чел

трудоемкость ремонта оборудования топливного отделения, чел×ч/секцию, принимаем 106,45 чел×ч/секцию [2].

Число производственных рабочих явочного и списочного контингентов топливного отделения определяем по формулам (4.1):

Таким образом, численный состав топливного отделения состоит из 4-х человек и мастера топливного отделения.

5 Разработка графика ремонта основной продукции топливного отделения и графика загрузки рабочих

Ремонт топливной аппаратуры сводится к разборке, обмывке, замене изношенных деталей, пригонке прецизионных пар и испытанию их на стендах, сборке агрегатов, испытанию и регулировке. Монтаж и регулировка топливных насосов, форсунок, рычажной системы управления дизелей, топливоподкачивающих насосов, трубопроводов топливной системы и клапанов на тепловозе также производится слесарями топливного отделения.

В правилах ремонта строго регламентирован объем работ по ремонту всех узлов и агрегатов, а в сборнике типовых технически обоснованных норм времени на слесарные работы нормы времени на выполнение той или иной операции. Руководствуясь правилами текущих ремонтов и технических обслуживаний тепловозов типа ТЭ10 и сборником типовых технически обоснованных норм времени на слесарные работы при текущих ремонтах и технических обслуживаниях тепловозов типа ТЭ10, составляем список работ проводимых при ремонте топливной аппаратуры тепловоза 2ТЭ10У их трудоемкости в объеме текущего ремонта ТР-3, которые представим в виде таблицы 5.1.

Таблица 5.1 – Список работ при ремонте топливной аппаратуры тепловоза 2ТЭ10У их трудоемкости в объеме текущего ремонта ТР-3

Количество человек на операцию

Норма времени на операцию, ч/секц.

1 Демонтировать толкатель ТНВД

2 Демонтировать ТНВД

3 Демонтировать топливоподкачивающий насос

4 Демонтировать форсунку

5 Разобрать форсунку

6 Разобрать ТНВД

7 Восстановить форсунку

Продолжение таблицы 5.1

Количество человек на операцию

Норма времени на операцию, ч/секц.

8 Осмотреть толкатель ТНВД

9 Промыть детали ТНВД

10 Восстановить ТНВД

11 Собрать форсунку

12 Собрать ТНВД

13 Зачистить и проверить распылитель форсунки

14 Обкатать и отрегулировать производительность ТНВД

15 Опрессовать и отрегулировать форсунку

16 Зашплинтовать и опломбировать ТНВД

17 Разобрать толкатель ТНВД

18 Очистить детали толкателя ТНВД

19 Восстановить толкатель ТНВД

20 Восстановить трубку высокого давления

21 Собрать толкатель ТНВД

22 Установить форсунку на дизель

23 Восстановить сливную трубку

24 Установить ТНВД на дизель

25 Установить толкатель ТНВД на дизель

26 Разобрать топливоподкачивающий насос

Продолжение таблицы 5.1

Количество человек на операцию

Норма времени на операцию, ч/секц.

27 Восстановить топливоподкачивающий насос

28 Собрать топливоподкачивающий насос

29 Обкатать топливоподкачивающий насос

30 Установить топливоподкачивающий насос

31 Снять ОРЧВ с дизеля

32 Отремонтировать ОРЧВ

33 Снять привод ОРЧВ с дизеля

34 Отремонтировать привод ОРЧВ

35 Установить на дизель привод ОРЧВ

36 Установить на дизель ОРЧВ

На основании данных приведенных в таблице 5.1 строим линейный график ремонта топливной аппаратуры и график загрузки рабочих (см. приложение А).

Анализируя линейный график ремонта топливной аппаратуры можно сделать вывод, что для нормальной работы отделения нет необходимости держать оборотный задел сборочных единиц топливной аппаратуры. Это обусловлено тем фактором, что время необходимое для работ по ремонту топливной аппаратуры на одну секцию в полном объеме, при определенной численности рабочих отделения, составляет 35,5 часа, что меньше времени такта выпуска равного 36 часов.

6 Подбор оборудования для топливного отделения

Ремонт топливных насосов проводится в отделении по ремонту топливной аппаратуры. Слесари отделения снимают топливную аппаратуру с тепловоза, ремонтируют топливные насосы и их толкатели, рычажную систему управления дизелей, форсунки, регуляторы, пусковые сервомоторы, топливоподкачивающие насосы, трубопроводы топливной системы и клапаны.

Для разборки, сборки и промывки деталей топливной аппаратуры имеются специальные верстаки и стеллажи, оборудованные приспособлениями для сборки, разборки и специальными моечными машинами. Моющей жидкостью служат осветительный керосин или специальные водяные эмульсии. Применяются также установки для ультразвуковой очистки. При ремонте используют универсальный станок для притирки деталей топливной аппаратуры, настольный вертикально-сверлильный станок, настольный токарно-винторезный станок.

Для испытания топливной аппаратуры в отделении имеются: стенд для испытания плунжерных пар топливных насосов и секций на плотность; стенд для обкатки и проверки производительности топливных насосов; приспособление для проверки нерабочего хода плунжера топливного насоса; стенд для испытания форсунок на распыл; стенд с приспособлением для проверки сечения отверстий распылителей форсунок; стенд для опрессовки форсуночных трубок; стенд для проверки плотности нагнетательного клапана топливного насоса; стенд для испытания топливоподкачивающих насосов и предохранительных клапанов; стенд для регулировки регулятора числа оборотов (РЧО); приспособления для проверки хода плунжера и золотника РЧО, балансировки грузиков регулятора, регулировки компенсирующей пружины регуляторов [3].

Список оборудования необходимого для проектируемого топливного отделения в соответствии с выполняемым объемом работ, принятой численности рабочих и загрузкой данного оборудования представим в виде таблицы 6.1.

Таблица 6.1 – Оборудование топливного отделения

Источник

Расчет по ремонту участка топливной аппаратуры

Перевозка грузов во всех отраслях народного хозяйства. Ремонт топливной аппаратуры АТП в городе Казань. Определение годового пробега автомобилей. Общая годовая трудоёмкость, метод организации ТО-1 и ТО-2 на предприятии, диагностики тормозной системы.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 07.12.2010 |

| Размер файла | 17,9 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

ремонт топливная аппаратура

Грузовой автомобильный транспорт осуществляет перевозки грузов во всех отраслях народного хозяйства и таким образом непосредственно участвует в производстве материальных благ, необходимых для удовлетворения потребностей общества.

Основной задачей организации и планирования производства в каждом автотранспортном предприятии является рациональное сочетание и использование всех ресурсов производства с целью выполнения максимальной транспортной работы при перевозке грузов и лучшего обслуживания населения пассажирскими перевозками.

Предприятия автомобильного транспорта по своему назначению подразделяются на автотранспортные, автообслуживающие и авторемонтные.

Автотранспортные предприятия являются предприятиями комплексного типа, осуществляющими перевозку грузов или пассажиров, хранение, техническое обслуживание и ремонт подвижного состава, а также снабжение необходимыми эксплуатационными, ремонтными материалами и запасными частями.

Автотранспортные предприятия по характеру выполняемой транспортной работы делятся на:

2) пассажирские (автобусные, таксомоторные, легковые по обслуживанию отдельных организаций)

3) смешанные (грузовые и пассажирские)

4) специальные (скорой медицинской помощи и др.).

По вневедомственной принадлежности и характеру производственной деятельности различают АТП:

а) общего пользования, входящие в систему министерств автомобильного транспорта союзных республик.

б) ведомственные АТП, принадлежащие отдельным министерствам и ведомствам.

АТП общего пользования осуществляют перевозку грузов для всех предприятий и организаций независимо от ведомственной принадлежности, перевозку пассажиров в автобусах и автомобилях-такси на городских, пригородных и международных маршрутах.

Ведомственные АТП создаются на промышленных, строительных и сельскохозяйственных предприятиях и организациях и осуществляют, как правило, перевозку грузов, связанную с технологическим процессом производства.

Трудовые и материальные затраты на поддержание подвижного состава в технически исправном состоянии значительны и в несколько раз превышают затраты на его изготовление.

Так за нормативный срок службы грузовых автомобилей средней грузоподъёмности, структура трудовых затрат в процентах от общих затрат составляет:

?капитальный ремонт автомобиля и агрегатов — 7 %;

?изготовление автомобиля — 2 %.

Столь высокие затраты на ТО и ТР связаны с отставанием производственно-технической базы автомобильного транспорта по темпам роста от парка подвижного состава.

Техническое обслуживание и ремонт подвижного состава следует рассматривать как одно из главных направлений технического процесса при создании и реконструкции ПТБ предприятий автомобильного транспорта. Механизация работ при ТО и ремонте служит материальной основой условий труда, повышения его безопасности, а самое главное, способствует решению задачи повышения производительности труда, что особенно важно в условиях дефицита рабочей силы.

Основным средством уменьшения интенсивного изнашивания деталей и механизмов и предотвращения отказов агрегатов или узлов автомобиля, т.е. поддержание его в технически исправном состоянии, является своевременное и высококачественное выполнение ТО.

Под ТО понимают совокупность операций (уборочно-моечных, крепёжных, регулировочных, смазочных) цель которых предупредить возникновение неисправностей, повысить надёжность и уменьшить изнашиваемость деталей. ТО-2 в отличии от ТО-1 более углубленное и трудоёмкое. Если при ТО-1 техническое состояние автомобиля определяют визуально и выполняется небольшой спектр работ направленных на своевременное выявление неисправностей, то при ТО-2 выполняются работы охватывающие весь автомобиль, при этом не только определяется техническое состояние автомобиля, но и проводятся работы различного рода: замена масла /смазки/ в узлах трения, очистка или замена фильтрующих элементов, регулировочные работы. Связано это с тем, что ТО-2 выполняется через значительный промежуток времени в отличии от ТО-1, за который автомобиль получает значительные неисправности и повреждения. Поэтому качественное выполнение ТО-2 способно повысить срок службы автомобиля.

Однако, техническая мысль не стоит на месте и постоянно создаёт всё более сложные, по своему устройству, автомобили, обслуживание, которых требует огромных усилий. Поэтому перспективным и является внедрение в сферу ТО и Р современного оборудования, в том числе и диагностическое, а так же повышение квалификации обслуживающего персонала, что в свою очередь скажется на качестве выполняемого обслуживания.

Задачей данного курсового проекта является проектирование участка по ТО и ремонту топливной аппаратуры на АТП. С целью специализации труда производственных рабочих, повышение производительности труда за счет применения современного оборудование и повышения качества выполнения работ и за счет этого уменьшить простой транспорта и возврата его с линии.

Курсовой проект выполняется по предприятию, которое находится в городе Казань. Предприятие занимается грузоперевозками.

Регулярно проводит ТО и ТР и является комбинированным.

Категория условий эксплуатации 3.

Условиям эксплуатации подвижного состава оказывает не менее существенное влияние на организацию хранения автомобилей, чем климатические условия, категория условий эксплуатации автомобилей характеризуется типом дорожного полотна, типом рельефа местности, по которой пролегает дорога, и условия движения.

Природно-климатическая зона является умеренной.

Средняя температура зимой -15 градусов, летом +20 градусов.

Поэтому в каких либо особенных условиях хранения АТС предприятие не нуждается. Автомобили выполняющие работу по грузоперевозке: КамАЗ 65111.

Количество: 180 . Пробег с начала эксплуатации в долях от Lк.р : менее 0,5 А1-40, 0,5-0,75 А2-60, 0,75-1 А3-40, более 1 А4-40.

Также на предприятии эксплуатируются 35 автомобиля прошедших КР.

Среднесуточный пробег составляет Lс.с=310 км.

Средняя продолжительность работы на линии tл=8 часов.

Время начала выхода автомобиля на линию tв.н=6 часов.

Время конца выхода автомобиля на линию tв.к=7 часов.

Количество рабочих дней Др.г=305 дней.

Характеристика объекта проектирования

Объектом проектирования, по которому осуществляется выполнение курсового проекта, является участок по ремонту топливной аппаратуры АТП в городе Казань. Назначение участка по ремонта топливной аппаратуры АТП является выявление и устранение неисправностей в топливной системе автомобиля.

В участке имеются различные приспособления и технологическое оборудование. Участок работает одну смену с продолжительностью 8 часов. Время работы 6 часов утра до 14 часов вечера. Обед продолжительностью 1 час. На участке должно иметься следующее оборудование:

Стенд для испытания и регулировки ТНВД

Пост для текущего ремонта форсунок дизельного двигателя

Стеллаж для деталей

Ларь для обтирочных материалов

Установка для мойки деталей

Верстак для ремонта топливной аппаратуры

Стол для мойки и контроля прецизионных деталей

Реечный ручной пресс

Также необходимы средства по предотвращению пожара.

Это огнетушитель или пожарный кран

Выбор исходных нормативов Т.О и корректирование.

Корректируем Т.О-1 и Т.О-2 по формуле:

Lт.о 1,2= Lт.о 1,2*К1*К3

где, Lт.о 1 -2000км- нормативный пробег до Т.О-1,

К1=0,8- коэффициент корректирования нормативов в зависимости от условий эксплуатации,

К3=1- коэффициент корректирования нормативов в зависимости от природно-климатических условий.

Lт.о 1= 2000*0,8*1= 1600км

Lт.о 2= 10000км- нормативный пробег до Т.О-2

Lт.о 2= 10000*0,8*1=8000км

Корректируем периодичность К.Р для новых автомобилей по формуле:

Lк.р= Lк.р*К1*К2*К3 (2.1) для новых автомобилей

Lк.р = 300000км- нормативный пробег до К.Р (1.4)

К2=0,8- коэффициент корректирования нормативов в зависимости от модификации подвижного состава. (1.7)

Корректируем периодичность К.Р для старых автомобилей по формуле:

Lк.р = Lк.р*0,8 (1 ст.4. фор. 4) — для старых

Lк.р = 192000*0,8 = 153000км

Определение средневзвешенного пробега до К.Р по формуле:

Ан = принимаем 100 (число новых автомобилей)

Аст = принимаем 80 (число старых автомобилей)

Lк.р = 100+80 = 106734км

Корректирование на кратность.

Количество Е.О до Т.О-1

n1 = lcc ; (1 ст.5. фор. 6)

lcc = 310 км — среднесуточный пробег автомобиля в АТП

Lт.о 1 = lcc*n1 (1 ст.5. фор. 6а)

Lт.о 1 = 310*5 = 1550км

Количество Т.О-1 до Т.О-2

n 2 = Lт.о 1 (1 ст.5. фор. 7)

Принимаем n2 = 4 и определяем пробег до Т.О-2;

Lт.о 2 = Lт.о 1*n2 (1 ст.5. фор. 8)

Lт.о 2 = 1550*5 = 7750км.

принимаем целое n3=14 и определяем пробег до К.Р

Lк.р = Lт.о 2 *n3 — округляем до тысячи км.

Lк.р = 7750 *14 = 108500км

Производим корректировку трудоёмкости по Е.О, Т.О-1, Т.О-2 по формуле:

tе.о = tе.о*К2*К5 (1 ст.5. фор. 9)

tе.о = 0,20 — коэффициент трудоёмкости Е.О

К5 = 1,05 — коэффициент корректирования нормативов в зависимости от количества технологически совместимых групп подвижного состава. (1.10)

tе.о = 0,20*0,8*1,05 = 0,16

tт.о 1 = tт.о 1*К2*К5 (1 ст.5. фор. 10)

tт.о 1 = 7,5 — коэффициент трудоёмкости Т.О-1

tт.о 1 = 7,5*0,8*1,05 = 6,3

tт.о 2 = tт.о 2*К2*К5 (дипломный проект 2.9)

t т.о 2 = 24- коэффициент трудоёмкости Т.О-2

tт.о 2 = 24*0,8*1,05 = 20,1

Корректируем трудоёмкость Т.Р по формуле:

tт.р = tт.р*К1*К2*К3*К4(сред) *К5 (дипломный проект 2.14)

для определения tт.р необходимо рассчитать К4(сред) по формуле:

К4(сред ) = А1+А2+А3+А4 (1.9)

tт.р = 5,5 — коэффициент трудоёмкости Т.Р

К4 — коэффициент корректирования удельной трудоёмкости Т.Р и продолжительность простоя зависящий от пробега с начала эксплуатации.

К4(сред) = 40+60+40+40 = 1,04

tт.р = 5,5*0,8*0,8*1*1,04*1,05 = 3,8

Определяем количество дней простоя автомобиля в Т.О и Т.Р по формуле:

dт.о и т.р = dт.о и т.р * К’4(сред)

dт.о и т.р = 0,43 — норматив простоя подвижного состава в Т.О и ремонте.

для определения dт.о и т.р необходимо

рассчитать K’4(сред) по формуле:

К’4(сред ) = А1+А2+А3+А4 (1 ст.6. фор. 13а)

К’4(сред) = 40+60+40+40 = 1,04

dт.о и т.р = 0,43*1,04 = 0,4дней/1000км.

По результатам выбора и расчётов показателей Т.О и Т.Р составляем таблицу:

Определение годового пробега автомобилей

Годовой пробег автомобиля вычисляется по формуле:

lz = lcc * Дрг * ?в (1 ст.8 фор.20)

Дрг — число рабочих дней равное 305

?в = 0,73 — коэффициент выхода автомобиля на линию работы.

lz = 310*305*0,73 = 69021км.

Определение годовой и сменной программы по Т.О и автомобилей

Расчёт производственной программы в номенклатурном и трудовом выражении.

Число К.Р на один автомобиль за цикл Lк.р

Nк.р = Lк.р = 1 (1 ст.8 фор.13)

Количество Т.О-1 на один автомобиль за цикл

Nт.о 1 = L т.о 1 — (Nт.о 2 + Nк.р) (1 ст.8 фор.16)

Количество обслуживаний для всего парка

? Nе.о = Nе.о *Ас (1 ст.8 фор.27)

? Nе.о = 350 * 180 = 63000

? Nт.о 1 = Nт.о 1 *Ас (1 ст.8 фор.28)

? Nт.о 1 = 70 *180 = 12600

? Nт.о 2 = Nт.о 2 *Ас (1 ст.8 фор.29)

? Nт.о 2 = 14 *180 = 2520

? Nк.р = Nк.р *Ас (1 ст.8 фор.30)

Количество Т.О и Т.Р для всего автопарка в год

? Nе.о = ?Nе.о * ? (1 ст.8 фор.42)

? Nе.о = 63000 * 0,6 = 37800

? Nт.о 1 = ?Nт.о 1* ? (1 ст.8 фор.43)

? Nт.о 1 = 12600 *0,6 = 7560

? Nт.о 2 = ?Nт.о 2*? (1 ст.8 фор.44)

? Nт.о 2 = 2520* 0,6 = 1512

? Nк.р = ? Nк.р *? (1 ст.8 фор.45)

? Nк.р = 180* 0,6 = 108

Выбор суточной программы и выбор метода обслуживания

— Количество Е.О в сутки

? Nе.о Nе.о = Др.г (1 ст.8 фор.46)

Количество Т.О-1 в сутки

Nт.о 1 = Др.г (1 ст.8 фор.47)

— Количество Т.О-2 в сутки

Nт.о 2 = Др.г (1 ст.8 фор.51)

Для Е.О = 123>50 то выбираем поточный метод

Источник