Расчет трудоемкости ремонта и технического обслуживания оборудования

Для расчета трудоемкости ремонта необходимо определить длительность межремонтного цикла.

В связи с тем, что в цехе доминирует серийное производство, условия эксплуатации оборудования классифицируются как нормальные, станочный парк цеха включает в себя только легкие и средние металлорежущие станки сроком полезного использования не более 10 лет, обрабатываемым материалом является конструкционная сталь, длительность межремонтного циклаопределяется по формуле:

24000 — нормативный ремонтный цикл, станко-час;

bп — коэффициент, учитывающий тип производства = 1,3,

bм — коэффициент, учитывающий свойства обрабатываемого материала = 1;

bу — коэффициент, учитывающий условия эксплуатации оборудования = 1;

bт — коэффициент, учитывающий группу станков(для легких и средних станков bт = 1).

Длительность межремонтного цикла составляет: 31200 часов или 7,8 лет или 93,6 месяцев. Считаем наиболее оптимальным использование следующей структуры межремонтного цикла:

где: О — осмотр – 9 раз (1,15раз в год)

Т- текущий ремонт – 6 раз (0,77 раз в год)

С — средний ремонт – 2 раза (0,26 в год)

К- капитальный ремонт – 1 раз (0,13 в год)

Длительность межремонтного периода рассчитывается по формуле

где: Пс – число средних ремонтов в течение межремонтного цикла = 2

Пт — число текущих (малых) ремонтов в течение межремонтного

Длительность межремонтного периода = 10,4 месяцев

Длительность межосмотрового периода для станков рассчитывается по формуле:

где: П0 — число осмотров в течение межремонтного цикла = 9

Длительность межосмотрового периода для станков = 5,2 месяцев

Годовая трудоемкость ремонтных работ(общий годовой объем ремонтных работ) определяется по формуле:

Трем общ =(ТкПк+ ТсПс+ ТтПт+ ТоПо)/ Тм.ц.))

где: Тк, Тс, Тт, То— суммарная трудоемкость (слесарных, станочных и прочих работ) соответственно капитального, среднего, текущего ремонтов и осмотров на одну единицу ремонтной сложности, нормо-час;

Ri — количество единиц ремонтной сложности i-й единицы оборудования (механической части), р.е.;

Спрi— число единиц оборудования i-го наименования, шт.

В таблице 2. «Состав станочного парка в цехе» указана структура станочного парка цеха, его размер (53станка) и категория сложности (в ремонтных единицах) каждого станка.

Таблица 2 — Состав станочного парка в цехе

| № п/п | Оборудование | Модель или марка | К-во | Категория ремонтной сложности (механическая часть) | Уст-ная мощность Wу,кВт | Оптовая цена ед. оборудования Цоб, руб. | Площадь ед. оборудования м 2 |

| Токарно-винторезные Станка | 1К62 1К62Б 1К62Д 1М63М 1М63Б 1М65 | 11,0 12,5 14,5 13,0 14,0 16,5*2=33 | 10,0 11,0 11,5 18,5 15,0 22,0 | 3 650 6 000 6 500 8 290 7 870 11 160 | 3,07 3,07 3,57 4,38 4,38 4,07 | ||

| Полуавтоматы токарно-револьверные | 1М42Б 1А124М 1А136МЦ | 17,5 14,5 14,0 | 13,0 12,5 13,0 | 14 500 12 300 15 300 | 3,18 3,28 2,95 | ||

| Автоматы токарно-револьверные Одношпиндельные | 1Г140П 1Д112 1Е125 | 17,5 18,0 15,5 | 7,1 5,5 11,0 | 15 500 2 450 | 3,18 3,28 2,95 | ||

| Полуавтоматы токарные многошпиндельные | 1Б265НП-8К | 50,0 | 30,0 | 54 100 | 3,45 | ||

| Вертикально-фрезерные станки | 692Р-1 ГФ2380 | 12,5 13,0 | 2,2 11,0 | 5 000 14 000 | 1,8 1,95 | ||

| Горизонтально-фрезерные станки | 6Н13Ц 6Т82Г-1 6Р83Г 6Т83Г-1 | 14,0*5=70 12,5 11,0 11,5 | 13,0 7,5 7,0 7,5 | 15 000 6 365 6 300 7 290 | 2,3 2,85 2,85 1,98 | ||

| Вертикально-сверлильные станки | 2С132 2Г125 2Н135-1 КД-26 | 9,5*10=95 4,5 6,0 5,5 | 4,0 3,5 4,0 1,6 | 4 570 3 470 4 750 3 250 | 1,2 1,4 1,4 1,2 | ||

| Радиально-сверлильные станки | 2К52 2М55 2А576 | 7,0 20,0*2=40 17,5 | 4,5 5,5 7,5 | 3 950 4 750 18 200 | 1,8 1,8 2,1 | ||

| Кругло шлифовальные | 3У10В 3У10А 3М195 | 15,5*2=31 19,5 38,5*2=77 | 2,1 2,5 30,0 | 12 400 13 750 38 900 | 2,7 2,9 3,1 | ||

| Плоско шлифовальные | 3Е711В-1 3Е711ВФ-1 | 15,0*20=300 17,5 | 4,0 10,0 | 7 129 14 500 | 2,02 2,1 | ||

| Внутри шлифовальные | 3К225В 3К225А 3К227В | 17,5*2=35 16,5 12,5 | 2,5 2,5 4,5 | 9 870 11 860 14 430 | 2,1 2,1 2,1 | ||

| Универсально- заточные станки | 3Е642 3Е642Е | 10,0*3=30 12,5 | 3,0 3,0 | 4 450 6 750 | 1,2 1,2 | ||

| Горизонтально- Расточные станки | 2620В 2620Г | 28*2=56 | 10,2 10,2 | 20 800 19 730 | 2,8 2,8 | ||

| Протяжные Станки | 7Б64 7Б67 | 17,5 24,5 | 11,0 40,0 | 17 924 29 970 | 1,98 1,95 | ||

| Отрезные станки | 8Г662 8Г681 8Б66 | 16,0 17,5 8,0 | 3,2 18,1 2,5 | 8 500 13 170 3 610 | 0,9 0,9 0,9 | ||

| ИТОГО | 808,5 |

Нормы трудовых затрат на одну ремонтную единицу по видам работ в часах указаны в таблице 3. «Норма времени на одну ремонтную единицу»

Таблица 3. — Норма времени на одну ремонтную единицу

| Виды ремонта | Слесарные работы | Станочные работы | Прочие работы | Всего |

| Осмотр (н/ч) | 0,75 | 0,1 | — | 0,85 |

| Текущий ремонт (н/ч) | 4,0 | 2,0 | 0,1 | 6,1 |

| Средний ремонт (н/ч) | 16,0 | 7,0 | 0,5 | 23,5 |

| Капитальный ремонт (н/ч) | 23,0 | 10,0 | 2,0 |

Годовая трудоемкость станочных ремонтных работ

Тст. рем = (0,75*1,15 + 4 0,77 + 16 0,26 +23 0,13) *808,5 = 11,09*808,5

= 8 968,3 нормо-часов

Годовая трудоемкость слесарных ремонтных работ

Тслес рем =4,775*808,5=3 860,6 нормо-часов

Годовая трудоемкость прочих ремонтных работ

Тпр рем = 0,467*808,5=377,6 нормо-часов

При определении среднегодового объема работ допускаем, что их общий объем распределяется равномерно по годам в течение всего межремонтного цикла.

Годовая трудоемкость ремонтных работ:

Тобщ рем =(35*0,13 +23,5*0,26 +6,1*0,77 +0,85*1,15) *808,5=16,33*808,5

=13 206,4 нормо-часов

Годовая трудоемкость работ по межремонтному обслуживанию определяется по формуле:

Тобс=FэКсм/Ноб

где: Fэ-годовой эффективный фонд времени работы одного рабочего

Fэ = 2000 час; [3 (стр. 74)]

Ксм — число смен работы обслуживаемого оборудования = 2

Ноб — норма обслуживания ремонтных единиц при выполнении станочных (1650), слесарных (500.), смазочных (1000) и шорных (3390) работ на одного рабочего в смену. [3.(стр.59)]

Определяем годовую трудоемкость работ по межремонтному обслуживанию по видам работ:

Тобсл слес =(2000*2/500)*808,5=6 468 час

Тобсл стан =(2000*2/1650)*808,5=1 960 час

Тобсл смаз =(2000*2/1000)*808,5=3 234 час

Тобсл шорн =(2000*2/3390)*808,5=953,98 час

Годовая трудоемкость работ по межремонтному обслуживанию:

6 468+ 1 960+3 234+953,98=12 615,98 нормо/час

4.2 Расчет численности рабочих, необходимых для выполнения плановых ремонтов

При определении численности рабочих, необходимых для выполнения плановых ремонтов, необходимо учитывать количество оборудования (станков), необходимых для выполнения станочных работ.

Число единиц оборудования, необходимых для выполнения работпо ремонтному и межремонтному обслуживанию, рассчитывается по формуле

где: Fэ — годовой эффективный фонд времени работы одного станка в одну смену, Fэ = 2000 час.

Спр= 13 206,44 + 12 615,98 / (2015*2*1,1) = 5,82 ≈ 6 ед.

Распределяем единицы оборудования в следующем порядке:

— токарно-винторезные станки –2 ед.

— фрезерные станки – 2 ед.

— шлифовальные станки – 1 ед.

— сверлильные станки –1 ед.

Помимо указанного оборудования, ремонтный участок оснащен верстаками в количестве 3 шт. и подъемно-транспортным оборудованием в составе: электрокара – 1 ед., ручная тележка – 2 ед., ручной пресс – 1 шт.

Расчет численности рабочих, необходимых для выполнения плановых ремонтов, определяется, исходя из соответствующей трудоемкости, годового эффектного фонда времени работы одного рабочего Fэ и коэффициента выполнения нормы времени Кв=1,1.

Расчет численности станочных рабочихдля проведения ремонта производится по формуле:

Р рем стан =Т рем стан / (Fэ* Кв) (4.8)

Р рем стан = 8 968,3 /(2000*1,1) = 4 чел.

Расчет численности станочных рабочих для проведения межремонтного обслуживания производится по формуле:

Р обс стан =Т обс стан/ (Fэ* Кв); (4.9)

Р обс стан = 1 960/(2000*1,1) = 1 чел.

Расчет численности слесарей и прочих рабочих производится аналогично.

Расчет численности слесарей для проведения ремонта и межремонтного обслуживания:

Р рем слес = 2 чел. Р обс слес = 3 чел.

Расчет численности прочих рабочих для проведения ремонта и межремонтного обслуживания:

Р рем проч = 0 чел. Р обс проч = 2 чел.

Общей численности рабочих, необходимых для выполнения плановых ремонтов: 4+1+2+3+0+2 = 12 чел

Штатная ведомость ИТР

Для формирования штатной ведомости определить штатную численность ИТР.

Для определения численности ИТР необходимо:

— определить численность мастеров участка из расчета: 1 мастер на группу ремонтных рабочих (12 человек).

— определить численность старших мастеров участка из расчета: 1 старший мастер на 4 мастера.

— определить численность технологов участка из расчета: 1 старший мастер – 1 технолог

— определить численность механиков участка из расчета: 1 механик на группу ремонтных рабочих (5-22 человек).

Источник

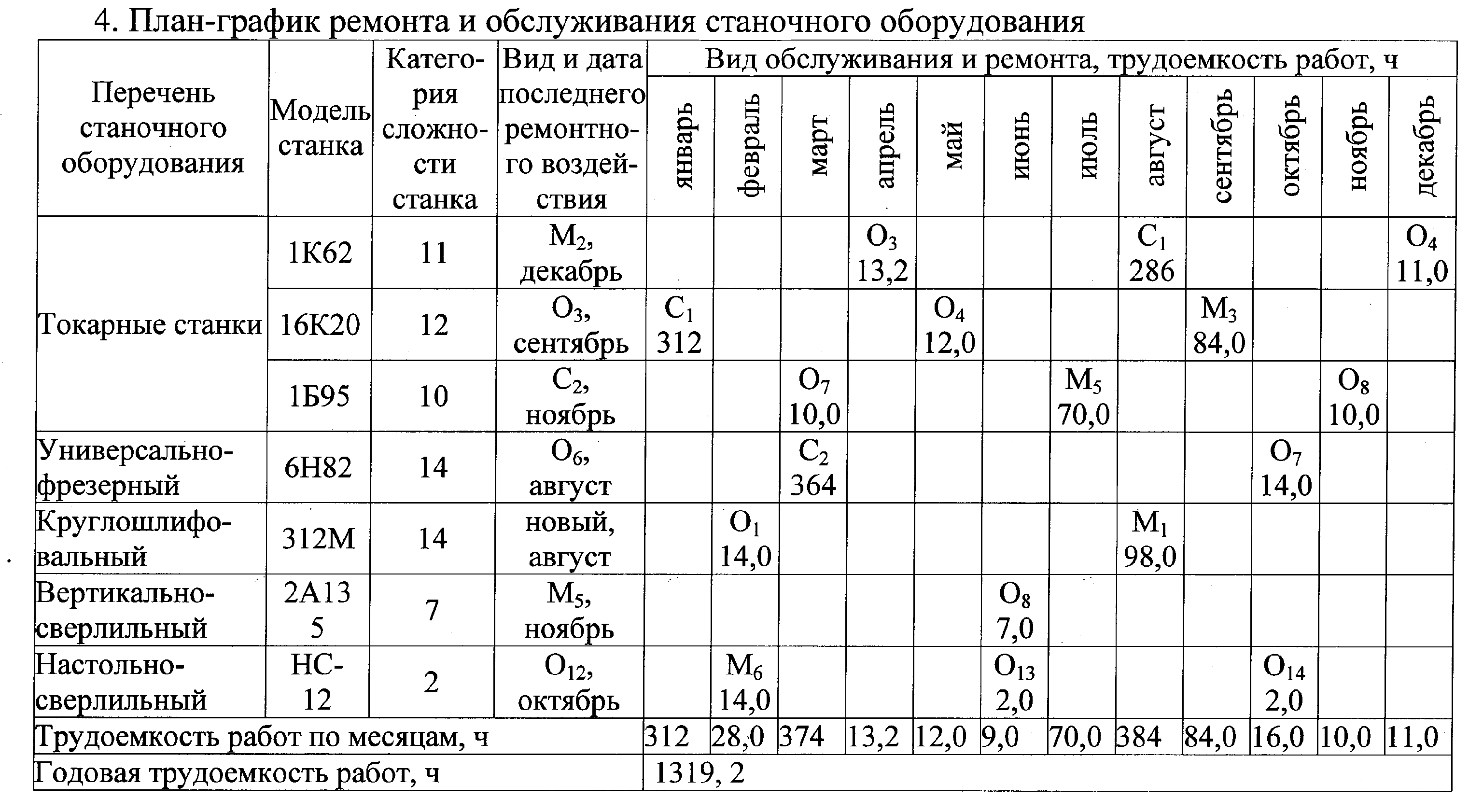

2. Трудоемкость ремонта и обслуживания станочного оборудования

Годовая трудоемкость работ – 1319,2 ч. 3. Потребное количество рабочих для ремонта и обслуживания станочного оборудования. Месячную трудоемкость работ находим по план-графику:

Январь Тм / Фм.рабочего

13,2/156 = 0,08 чел.

Средняя годовая потребность в рабочих: Тг / Фм ∙ 12 = 1319,2 / (156·12) = 0,7 чел.

Принимаем одного рабочего.

Требуется: Произвести расчеты основных параметров мастерской по текущему ремонту зерноуборочных комбайнов. Исходные данные: Количество зерноуборочных комбайнов в СХП – 40 шт.; средний годовой объем работ на один комбайн – 150 физ. га; межремонтная наработка до капитального ремонта – 1000 физ. га; количество комбайнов на гарантийном обслуживании – 4 шт.; трудоемкость одного текущего ремонта – 150 чел.-ч; длительность простоя одного комбайна в ремонте – 8 дней; возможный фронт ремонта – 5 шт.

Частные задачи

1. Определить количество капитальных ремонтов.

2. Определить количество текущих ремонтов.

3. Определить годовую трудоемкость текущего ремонта.

4. Определить общую продолжительность текущего ремонта комбайнов в днях.

5. Определить среднедневную напряженность работ.

6. Определить явочное количество рабочих.

7. Определить сдельную расценку за ремонт комбайна, если часовая тарифная ставка равна 14 руб./ч.

8. Определить сдельную часть месячной зарплаты.

Задача № 9 РЕШЕНИЕ 1. Количество капитальных ремонтов: NКР = (40 ∙ 150)/1000 = 6 к.р. 2. Количество текущих ремонтов: NТР = 40–6–4 = 30 т.р. 3. Годовая трудоемкость текущего ремонта: Т = 150·30 = 4500 чел.-ч. 4. Общая продолжительность текущего ремонта комбайнов в днях: DР = NТР·tц = 30 · 1,6 = 48. tц = τ / f = 8 / 5 = 1,6 5. Среднедневная напряженность работ: h = Т/Dр = 4500/48 = 93,75 чел.-ч/день. 6. Явочное количество рабочих: Ряв = h/tсм = 93,75/8 = 11,7 чел. Принимаем Ряв = 12 чел. 7. сдельная расценка за ремонт комбайна, если часовая тарифная ставка равна 14 руб./ч: Сед = (14 · tсм · Pяв · Dр) / Nтр = (14·8·12·48)/30 = 2150,4 руб. 8. сдельная часть месячной зарплаты: Зп = 14·8·22 = 2464 руб.

Требуется: Произвести расчеты основных параметров участка по восстановлению катков опорных трактора ДТ-75. Исходные данные: Количество тракторов в зоне обслуживания – 4000 шт.; коэффициент охвата капитальным ремонтом тракторов – 0,2; коэффициент восстановления опорных катков – 0,75; tпз = 9,0 мин; время на операцию: по наплавке обода (ведущая операция) tшт = 12 мин; по обжатию ступицы tшт = 6,0 мин; на замене колпака tшт = 9,0 мин; режим работы участка односменный.

Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

Источник

Категории ремонтной сложности станочного оборудования

Опубликовано Простоев.НЕТ в 07.09.2020 07.09.2020

Рассмотрены вопросы ремонтосложности и диагностики состояния станочного оборудования.

Мне в свое время довелось редактировать справочник. Это типовая система технического обслуживания и ремонта металло- и деревообрабатывающего оборудования. Здесь есть вся информация по сложности ремонта станков, которые выпускали в Советском Союзе. Есть вся информация о квалификации работ, о стоимости работ, о нормах и т.д. До сих пор этот справочник не потерял актуальности. Многие станки, которые имеются в этом справочнике, до сих пор эксплуатируются на предприятиях, но появились и новые станки. В этом справочнике все приведено к категории сложности ремонта станочного оборудования. Она определяется:

- конструктивными особенностями станков — это компоновка, кинематическая схема;

- технологическими особенностями — точностные параметры, ремонтопригодность и т.д.

Типовая система технического обслуживания и ремонта металло- и деревообрабатывающего оборудования ОПРЕДЕЛЯЕТ:

- состав обязательных регламентируемых операций обслуживания;

- периодичность их выполнения по отработанному оперативному времени;

- распределение обязанностей между исполнителями;

- трудоемкость и стоимость каждой регламентированной операции;

- трудоемкость и стоимость непланового обслуживания;

- организацию выполнения обслуживания и контроля его качества;

- технологическую и материальную подготовку;

- подготовку кадров, тарификацию работ и формы оплаты труда рабочих;

- организацию планирования, учета выполнения и анализа результатов технического обслуживания;

- организацию надзора за соблюдением правил технической эксплуатации станков и машин.

Вот как рассчитать ремонтосложность новых станков, как оценить ремонтосложность и состояние станков ЧПУ? Что такое категория сложности ремонта?

Трудоемкость и степень сложности ремонта станков оценивается категорией сложности ремонта. Чем сложнее станок, тем выше категория сложности ремонта. За эталон принят токарно-винторезный станок, наиболее распространенный станок 16А20 с высотой центров 200 мм и расстоянием 1000 мм, ему присвоена 11 категория сложности.

Номер категории сложности ремонта равен числу единиц ремонтной сложности, которые характеризуют объем работ при капитальном ремонте. Одна единица ремонтной сложности для механической части станков составляет 35 часов, из которых 23 часа выделяется на слесарные работы, 10 часов — станочные работы и 2 часа — прочие (сварочные, малярные и т.п.). Единица ремонтной сложности электротехнического оборудования станков составляет 15 часов (11 часов — электрослесарные работы, 2 часа — станочные, 2 часа — прочие). Нормы часов все привязаны к ремонтоспособности. Все другие станки, расписанные в этом справочнике, имеют такую же привязку. Если новые станки не попали в этот справочник, то рассчитать ремонтосложность можно по эмпирическим формулам.

KKO — коэффициент конструктивных особенностей станка: KKO = KT KXB KЧТ;

KT — коэффициент класса точности;

KXB — коэффициент исполнения (1,0 — с ходовым винтом; 0,9 — без х.в.);

KЧТ — коэффициент частоты вращения шпинделя ( KЧТ = 1,0 при частоте вращения 2000 об/мин; );

LМЦ — расстояние между центрами, мм;

n1 — число ступеней скорости шпинделя;

ROM — ремонтосложность отдельных механизмов; ROM = RСТ + RБТ + RСД;

RСТ — ремонтосложность суппортов;

RБТ — ремонтосложность механизма бесступенчатого регулирования частоты вращения шпинделя;

RБТ = 2, при dO ≤ 400 мм; RБТ = 4, при dO > 400 мм;

RСД — ремонтосложность механизмов, не входящих в основной комплект станка;

RГ — ремонтосложность гидравлического оборудования.

Определение ремонтосложности вертикально- и горизонтально-фрезерных станков

RM = KKO (K1BСФ + K2n3) + ROM + RГ , где

KKO — коэффициент конструктивных особенностей станка: KKO = KT KИФ KЧФ;

KИФ — коэффициент исполнения:

KИФ = 1,0 для вертикальных и горизонтальных,

KИФ = 1,2 для универсальных и вертикальных с поворотной головкой,

KИФ = 1,25 для широкоуниверсальных и бесконсольных;

KЧФ — коэффициент частоты вращения шпинделя:

KЧФ = 1,0 при частоте 2000 об/мин;

BСФ — ширина рабочей поверхности стола, мм;

K1 = 0,03; K2 = 0,125;

n3 — число ступеней скорости шпинделя, получаемых от коробки скоростей,

ROM = RГФ + RБM,

RГФ — ремонтосложность сменных зубчатых колес или сменных шкивов для станков не имеющих коробки скоростей, RГФ = 0,4;

RБM — ремонтосложность механизма бесступенчатого регулирования скорости шпинделя: RБM = 1,8.

Ремонтосложность гидравлической части станочного оборудования

RГ = 0,1Р + 0,015Q + C + 0,003 ∑үQ1 + 0,001L + 0,003D +0,5n + 0,03m, где

Р — рабочее давление трехплунжерного насоса, МПа;

Q — производительность трехплунжерного насоса высокого давления, л/мин;

С — коэффициент, учитывающий конструктивные особенности трехплунжерного насоса: С=4;

ү — коэффициент, учитывающий конструктивные особенности насосов остальных типов (кроме трехплунжерных);

Q1 — производительность насосов остальных типов (кроме трехплунжерных), л/мин;

L — длина цилиндра, мм;

D — диаметр цилиндра, мм;

n — число цилиндров;

m — число клапанов, золотников, дросселей, реле, регуляторов и т.д.

Основные показатели точности позиционирования по ГОСТ 27843-2006 и ISO 230/2:

- Максимальное отклонение от заданного положения при двустороннем подходе Р и одностороннем подходе М.

- Точность повторного подхода Rmax — максимальный размах отклонений от заданного положения при подходе к заданному положению только в одном направлении.

- Максимальная вариация при реверсировании Nmaх — максимальная разность средних величин отклонений от заданного положения при подходе узла станка к заданному положению с противоположных сторон.

Срок службы станка определяется износом трущихся элементов — это направляющие, подшипники, ходовые винты и т.д. По системе планового предупредительного ремонта станки через определенное время наработки подвергаются ремонту: среднему, капитальному или периодическим осмотрам.

На сегодняшний день экономически целесообразно выводить станки в ремонт по их фактическому состоянию. А фактическое состояние можно определить на основе технической диагностики. Под техническим диагностированием понимают оценку износа поверхностей трения отдельных деталей оборудования и состояния их сопряжений в процессе его эксплуатации без разборки.

Результаты комплексной оценки точности станка мод. FQS 400 без его разборки до регулировки.

Диагностику износа направляющих можно определить различными методами, например, методом нанесения радиоактивных изотопов, по мере уменьшения излучения устанавливается степень износа направляющих.

Диагностика различных механизмов и узлов, например, приводов подачи, проводится на основе измерения фактического положения узлов при перемещении узла по координатам.

Для одной координаты на подвижном узле ставится внешний измерительный элемент — датчик. Проводится движение по программе, датчиком проводятся измерения фактических положений узла, высчитывается разница между фактическим и запрограммированным. И таким образом можно оценить точность работы станка. По ГОСТу 27843 обозначены показатели, характеризующие точность работы привода станка.

Методика последняя, которая сейчас действует, предусматривает измерения в контрольных точках, которые не коррелируют с основной периодической ошибкой. Фактическая ошибка в приводах носит периодический характер. Есть накопленная составляющая, есть периодическая. Если контрольные точки расположить так, чтобы выбирать разные доли периодических составляющих, можно отдельно оценить и накопленную, и периодическую ошибки.

Эта диагностика по одной координате. Сейчас есть средства, позволяющие отследить состояние оборудования и его приводов по движению по круговой траектории.

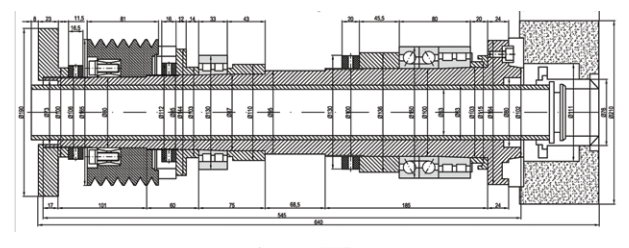

Другой метод оценки состояния узлов — с помощью импульсного нагружения. Во всех станках есть движущие станки в виде роторов, это шпиндельные узлы, они всегда на подшипниках.

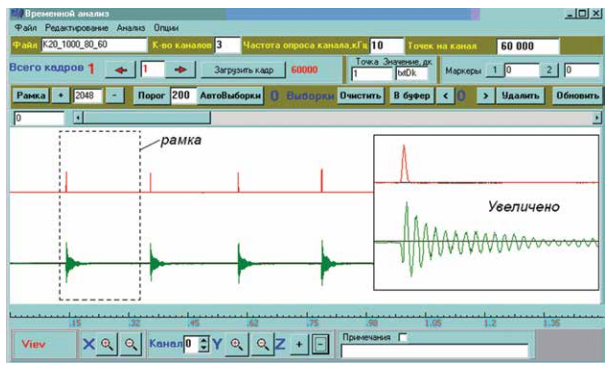

Программный комплекс nkRecorder (св-во № 2009613214)

Затем выполняется осреднение спектров по всем выборкам SSРР, SSγγ, RRγР, IIγР

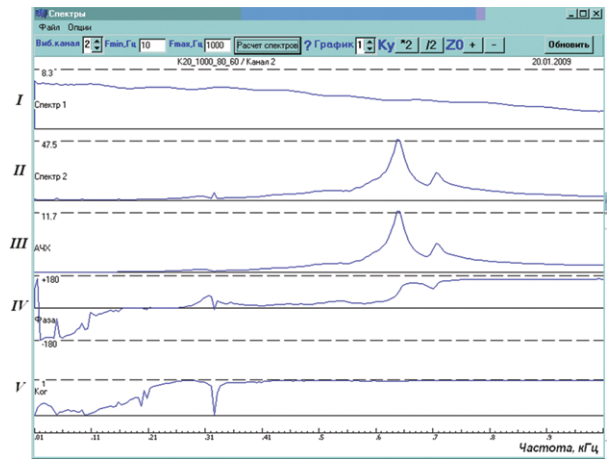

Состояние подшипников можно оценить по реакции на импульсное воздействие. Как невропатолог бьет пациента по коленке молотком и смотрит реакцию, а потом судит о состоянии нервной системы, так примерно и мы судим о состоянии станка по реакции на импульсное воздействие динамометрическим молотком. Ведется запись датчиков абсолютных колебаний акселерометром колебаний на это импульсное воздействие, а дальше идет спектральная обработка. Вся процедура наладки станка занимает не более получаса. В результате получаются характеристики, которые позволяют судить о его состоянии.

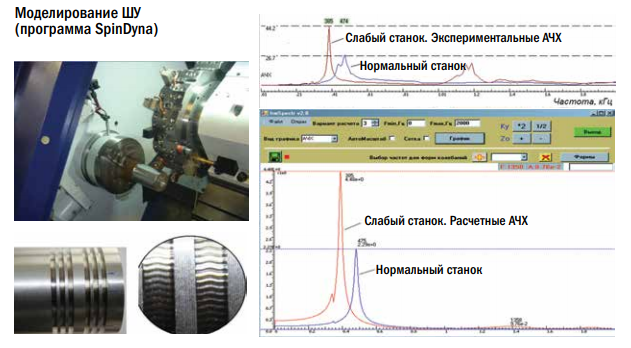

Недавно нам удалось решить проблему, которая стояла на заводе «Гидросила». Они купили два новых станка, один нормально работает, а другой — дробит. Изготовитель станка рекламацию не принимает. Мы провели испытания, весь комплекс испытаний занял два часа, в результате получили экспериментальные характеристики, а затем смоделировали шпиндельный узел и реально показали изготовителю, что у них проблема с двухрядным роликовым подшипником в передней опоре.

Когда мы по программе, по модели изменили жесткость подшипника в 6 раз, получили полное совпадение расчетно-экспериментальных характеристик. Им уже деваться было некуда, и они заменили шпиндельную балку на станке, и таким образом он был сдан.

Источник