- Страница 2: ВСН 012-88. Строительство магистральных и промысловых трубопроводов контроль качества и приемка работ часть i (31300)

- ВСН 012-88 Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ. Часть I

- 1. ОБЩИЕ ПОЛОЖЕНИЯ

- 2. КОНТРОЛЬ КАЧЕСТВА ВЫПОЛНЕНИЯ ПОДГОТОВИТЕЛЬНЫХ РАБОТ

- 3. КОНТРОЛЬ КАЧЕСТВА ВЫПОЛНЕНИЯ ЗЕМЛЯНЫХ РАБОТ

- 4. ПРИЕМКА, ОТБРАКОВКА И ОСВИДЕТЕЛЬСТВОВАНИЕ ТРУБ, ДЕТАЛЕЙ ТРУБОПРОВОДОВ И ЗАПОРНОЙ АРМАТУРЫ

- 5. КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ

Страница 2: ВСН 012-88. Строительство магистральных и промысловых трубопроводов контроль качества и приемка работ часть i (31300)

проверку откосов траншей в зависимости от структуры грунтов, указанной в проекте;

проверку толщины слоя подсыпки на дне траншеи и толщины слоя присыпки трубопровода мягким грунтом;

контроль толщины слоя засыпки и обвалования трубопровода грунтом;

проверку отметок верха насыпи ее ширины и крутизны откосов;

изменение фактических радиусов кривизны траншей на участках поворота горизонтальных кривых.

3.7. Контроль правильности переноса оси траншеи в плане производится теодолитом с привязкой к разбивочной оси.

Ширина полосы для прохода роторных экскаваторов контролируется промером стальной лентой или рулеткой. Отметки полосы контролируются нивелиром.

Ширина траншеи по дну, в том числе на участках, балластируемых армобетонными грузами или винтовыми анкерными устройствами, а также на участках кривых контролируется шаблонами, опускаемыми в траншею.

Расстояние от разбивочной оси до стенки траншеи по дну на сухих участках трассы должно быть не менее половины проектной ширины траншеи и не превышать ее более чем на 200 мм; на обводненных и заболоченных участках — более чем на 400 мм.

3.8. Фактические радиусы поворота траншеи в плане определяются теодолитом (отклонение фактической оси траншеи от проектной на криволинейном участке не должно превышать ±200 мм).

3.9. Соответствие отметок дна траншеи проектному профилю проверяется с помощью геометрического нивелирования. В качестве исходных берутся отметки опорных реперов (при необходимости сеть реперов во время выполнения разбивочных работ сгущается таким образом, чтобы расстояние между временными реперами не превышало 2-2,5 км). Нивелировка дна траншеи выполняется методами технического нивелирования. Фактическая отметка дна траншеи определяется во всех точках, где указаны проектные отметки в рабочих чертежах.

Фактическая отметка дна траншеи в любой точке не должна превышать проектную и может быть менее ее на величину до 100 мм.

3.10. Если проектом предусмотрена подсыпка рыхлого грунта на дно траншеи, то толщина выравниваемого слоя рыхлого грунта контролируется щупом, опускаемым с бермы траншеи. Толщина выравнивающего слоя должна быть не менее проектной; допуск на толщину слоя определяется требованиями СНиП III-42-80.

Контроль за выполнением земляных работ осуществляет производитель этих работ. По мере выполнения отдельных видов (этапов) земляных работ составляются документы на их приемку (приемка постели и глубины заложения дна траншеи, присыпку, засыпку, рекультивацию и т.п.).

3.11. Если проектом предусмотрена присыпка трубопровода мягким грунтом, то толщина слоя присыпки уложенного в траншею трубопровода контролируется мерной линейкой. Допускается отклонение толщины слоя в пределах, указанных в СНиП III-42-80.

3.12. Отметки рекультивированной полосы контролируют геометрическим нивелированием. Фактическая отметка полосы определяется во всех точках, где в проекте рекультивации земель указана проектная отметка.

Фактическая отметка должна быть не менее проектной и не превышать ее более чем на 100 мм.

3.13. На рекультивируемых землях с помощью шаблона контролируется высота валика, которая должна быть не менее проектной и при этом не превышать проектную высоту на величину более 200 мм.

Расстояние от оси трубопровода до края насыпи контролируется рулеткой.

Крутизна откосов насыпи контролируется шаблоном.

Уменьшение размеров насыпи против проектных допускается не более чем на 5%, за исключением толщины слоя грунта над трубопроводом на участках вертикальных выпуклых кривых, где уменьшение слоя засыпки над трубопроводом не допускается.

3.14. С целью комплексного ведения работ необходимо контролировать сменный темп разработки траншеи, который должен соответствовать сменному темпу изоляционно-укладочных работ. Разработка траншеи в задел, как правило, не допускается.

3.15. Приемку законченных земляных работ осуществляет служба контроля качества с обязательной приемкой по следующим параметрам земляных сооружений:

ширине траншеи по дну;

профилю дна траншеи;

отметке верха насыпи при засыпке с оформлением соответствующей документации.

3.16. Приемка законченных земляных сооружений осуществляется Государственными комиссиями при сдаче в эксплуатацию всего трубопровода (объекта).

При сдаче законченных объектов строительная организация (генеральный подрядчик) обязана представить заказчику всю техническую документацию, перечень которой оговаривается действующими правилами.

4. ПРИЁМКА, ОТБРАКОВКА И ОСВИДЕТЕЛЬСТВОВАНИЕ ТРУБ,

ДЕТАЛЕЙ ТРУБОПРОВОДОВ И ЗАПОРНОЙ АРМАТУРЫ

4.1. Приемка труб, деталей и узлов трубопроводов, запорной и распределительной арматуры производится организацией-получателем или специализированной службой входного контроля в присутствии представителя организации-получателя в процессе получения указанной продукции от заводов-изготовителей и других поставщиков по месту разгрузки продукции с транспортных средств или после транспортировки ее от мест разгрузки на площадки складирования.

Освидетельствование и отбраковку осуществляет комиссия, образуемая приказом по объединению (тресту). В состав комиссии должны быть включены представители службы материально-технического снабжения и службы контроля. Комиссия имеет право для решения отдельных вопросов привлекать к участию в работе экспертов и представителей других организаций.

4.2. Трубы и другие элементы или узлы трубопроводов по истечении гарантийного срока 12 мес хранения в местах складирования на промежуточных базовых и притрассовых складах подлежат освидетельствованию с целью определения степени их пригодности для дальнейшего использования.

Освидетельствование должно производиться ежегодно по итогам инвентаризации материальных ресурсов по состоянию на 1 октября.

4.3. Каждая партия труб должна иметь сертификат завода-изготовителя, в котором указывается номер заказа, технические условия или ГОСТ, по которым изготовлены трубы, размер труб и их число в партии, номера плавок, вошедших в партию, результаты гидравлических и механических испытаний, заводские номера труб и номер партии.

Все детали, узлы трубопроводов и элементы запорной (распределительной) арматуры должны иметь технические паспорта.

4.4. При приемке, разбраковке и освидетельствовании труб проверяют:

а) соответствие указанных в сертификатах (паспортах) показателей химического состава и механических свойств металла предусмотренным в соответствующих ТУ или ГОСТ;

б) визуальным контролем:

наличие маркировки и соответствие ее имеющимся сертификатам (паспортам);

отсутствие недопустимых вмятин, задиров и других механических повреждений, металлургических дефектов и коррозии;

отсутствие на торцах забоин, вмятин, наличие разделки под сварку;

в) инструментальным контролем:

толщину стенки по торцам;

овальность по торцам;

косину реза торцов труб;

отсутствие расслоений на концевых участках труб;

размеры обнаруженных забоин, рисок, вмятин на теле и на торцах.

4.5. Трубы считаются пригодными при условии, что:

они соответствуют требованиям технических условий и стандартов на поставку и имеют заводскую маркировку и сертификаты;

отклонения наружного диаметра корпуса труб на длине не менее 200 мм от торца не превышают для труб диаметром до 800 мм включительно предельных величин, регламентируемых соответствующими ГОСТами и ТУ, а для труб диаметром свыше 800 мм — ±2 мм;

отклонения толщины стенки по торцам не превышают предельных значений, регламентируемых соответствующими ГОСТами и ТУ;

овальность бесшовных труб не выводит их наружный диаметр за предельные отклонения, а сварных труб диаметром 426 мм и более не превышает 1% номинального наружного диаметра (при этом овальность определяется как отношение разности величин наибольшего и наименьшего измеренных диаметров торца обследуемой трубы к номинальному диаметру);

кривизна труб не превышает 1,5 мм на 1 м длины, а общая кривизна — не более 0,2% длины трубы;

косина реза торцов труб не превышает 2,0 мм;

на концевых участках труб отсутствуют расслоения любого размера, выходящие на кромку или поверхность трубы;

глубина царапин, рисок и задиров на поверхности труб (деталей, арматуры) не превышает 0,2 мм; на теле и на торцах трубы отсутствуют вмятины;

в местах, пораженных коррозией, толщина стенки трубы не выходит за пределы минусовых допусков.

4.6. Трубы могут подвергаться ремонту, если:

глубина рисок, царапин и задиров на поверхности труб не превышает 5% от толщины стенки;

вмятины на концах труб имеют глубину не более 3,5% от внешнего диаметра;

глубина забоин и задиров фасок не более 5 мм;

на концевых участках труб имеются расслоения, которые могут быть удалены обрезкой.

Ремонт труб производят в соответствии с требованиями «Строительство магистральных и промысловых трубопроводов. Сварка» ВСН 006-89. Проведение ремонта и заключение о пригодности труб к дальнейшему использованию оформляется актом установленной формы.

4.7. Патрубки запорной и распределительной арматуры, детали трубопроводов, имеющие дефекты, перечисленные в п. 4.6, могут быть подвергнуты ремонту только в случае, если это разрешено заводом-изготовителем.

4.8. Трубы (детали, элементы арматуры) считаются непригодными для сооружения нефтегазопроводов, если они не отвечают требованиям пп.4.5 и 4.6.

4.9. При измерении наружного диаметра труб, деталей трубопроводов и пр. диаметром до 57 мм включительно за величину диаметра принимают среднее арифметическое измерений диаметра в двух взаимно перпендикулярных направлениях. Измерения проводят штангенциркулем с погрешностью не более 1,0 мм.

Для труб и пр. диаметром более 57 мм значение наружного диаметра (мм) вычисляют по формуле

где П — периметр (мм), измеренный рулеткой с точностью 0,5 мм;

Т — толщина ленты рулетки, мм.

4.10. Толщину стенки измеряют с торцов труб и деталей штангенциркулем не менее чем в пяти равномерно распределенных по окружности точках с погрешностью не более 0,1 мм.

В местах, пораженных коррозией, толщину стенки измеряют с помощью ультразвукового толщиномера с точностью не ниже 0,1 мм.

4.11. Полученные при освидетельствовании результаты внешнего осмотра и инструментального контроля заносят в ведомость. В ведомости должны быть отмечены трубы и другие элементы, подлежащие ремонту.

4.12. Трубы (детали, элементы арматуры), прошедшие освидетельствование, должны быть промаркированы.

Маркировка производится на расстоянии 100-150 мм от торца несмываемой краской в следующем порядке:

порядковый номер трубы (детали, элементы арматуры);

индекс категории, к которой отнесена труба (деталь, элемент арматуры) после освидетельствования:

«П» — пригодные для использования в газонефтепроводном строительстве;

«Р» — требующие ремонта для дальнейшего использования в газонефтепроводном строительстве;

«У» — пригодные для использования в других отраслях народного хозяйства;

«Б» — не пригодные к дальнейшему использованию.

4.13. Индексом «П» маркируют трубы, отвечающие требованиям п.4.5 настоящих норм. Индексом «Р» маркируют трубы, подлежащие ремонту в соответствии с требованиями п.4.6.

Индексом «У» маркируют трубы, если их ремонт не позволил устранить имеющиеся дефекты, и они не отвечают требованиям, изложенным в п.4.6.

Индексом «Б» маркируют трубы, которые по результатам освидетельствования признаны абсолютно непригодными для дальнейшего использования.

4.14. По результатам освидетельствования комиссия составляет акт, в котором указывают число освидетельствованных труб, число труб, признанных годными для использования при сооружении газонефтепроводов, подлежащих ремонту, и число полностью отбракованных труб. В последнем случае в акте комиссия должна указать возможность их дальнейшего использования в народном хозяйстве. В акте должны быть указаны причины, в результате которых трубы потребовали ремонта или пришли в негодность.

4.15. Материалы освидетельствования труб и предложения о привлечении к ответственности лиц, допустивших нарушения в их хранении и использовании, представляются объединению (тресту).

4.16. Итоговые материалы освидетельствования объединениями (трестами) представляются руководству министерства ежегодно до 1 января.

5. КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ

5.1. Для обеспечения требуемого уровня качества необходимо производить:

а) проверку квалификации сварщиков;

б) контроль исходных материалов, труб и трубных заготовок, запорной и распределительной арматуры (входной контроль);

в) систематический операционный (технологический) контроль, осуществляемый в процессе сборки и сварки;

г) визуальный контроль (внешний осмотр) и обмер готовых сварных соединений (для сварных соединений, выполненных двусторонней автоматической сваркой под слоем флюса — дополнительно по макрошлифам);

д) проверку сварных швов неразрушающими методами контроля;

е) механические испытания сварных соединений, выполненных стыковой контактной сваркой оплавлением, сваркой вращающейся дугой и паяных соединений.

5.2. К прихватке и сварке стыков трубопроводов в случае применения дуговых методов допускаются сварщики, окончившие специализированные профессионально-технические училища или курсы (школы), имеющие установленной формы удостоверения и аттестованные для сварки соответствующей группы труб по диаметру и (или) соответствующего спецсоединения (технологические трубопроводы диаметром менее 89 мм, захлесты, разнотолщинные элементы, прямые врезки, тройниковые соединения, заварка технологических отверстий).

5.3. К сварке трубопровода в случае применения прессовых методов допускаются операторы электроконтактных установок, прошедшие соответствующую подготовку и имеющие удостоверения на право проведения работ по электроконтактной сварке трубопроводов.

Источник

ВСН 012-88 Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ. Часть I

МИНИСТЕРСТВО СТРОИТЕЛЬСТВА ПРЕДПРИЯТИЙ НЕФТЯНОЙ И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ПО СТРОИТЕЛЬСТВУ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ

СТРОИТЕЛЬСТВО МАГИСТРАЛЬНЫХ И ПРОМЫСЛОВЫХ ТРУБОПРОВОДОВ

Контроль качества и приемка работ

Ведомственные строительные нормы «Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ» (часть I ) разработаны взамен целого ряда отраслевых нормативных документов, регламентировавших требования к качеству и приемке работ, выполняемых при сооружении и реконструкции трубопроводов.

Требования настоящих норм необходимо соблюдать при контроле качества подготовительных и земляных работ; приемке, отработке и освидетельствовании труб, деталей трубопроводов и запорной арматуры, при контроле качества сварных соединений трубопроводов и качества изоляции; приемке законченных строительством средств электрохимической защиты и т.д.

Настоящие нормы составлены с учетом результатов теоретических и экспериментальных исследований, а также результатов анализа отечественного и зарубежного опыта трубопроводного строительства, подученных в последние годы и, следовательно, не нашедших отражения в СНиП III-42-80, действующих с 1981 г. В связи с этим в случае расхождения требований ВСН (разд. 5 «Контроль качества сварных соединений трубопроводов») с требованиями СНиП III-42-80 в практической работе следует руководствоваться первыми.

РАЗРАБОТАНЫ И ВНЕСЕНЫ

Всесоюзным научно-исследовательским институтом по строительству магистральных трубопроводов

Заместитель директора, канд. техн. наук К. И. Зайцев;

Зав. отделом качества строительства канд. техн. наук В. Ф. Чабуркин;

Исполнители: канд. техн. наук А. С. Болотов (разд. 4); канд. техн. наук Р. Р. Хакимьянов, инженеры М. Н. Каганович, В. Д. Парамонов, кандидаты техн. наук Г. А. Гиллер, И. А. Шмелева, В. И. Хоменко (разд. 5); кандидаты техн. наук Н. П. Глазов, К. Л. Шамшетдинов (разд. 6); инженер В. Г. Селиверстов, канд. техн. наук О. Н. Винклер (разд. 8).

ПОДГОТОВЛЕНЫ К УТВЕРЖДЕНИЮ

Главным научно-техническим управлением Миннефтегазстроя

Зам. начальника Б. С. Ланге

С введением в действие «Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ». Часть I утрачивают силу:

«Система показателей качества продукции. Технические средства для контроля качества строительства объектов нефтяной и газовой промышленности. Номенклатура показателей» ОСТ 102-89-83;

«Инструкция по радиографическому контролю сварных соединений трубопроводов различного диаметра» ВСН 2-146-82

«Инструкция по освидетельствованию стальных труб диаметром 57 . 1420 мм»

«Инструкция по ультразвуковому контролю сварных соединений трубопроводов на строительстве объектов нефтяной и газовой промышленности» ВСН 2-47-81

«Инструкция по техническому расследованию отказов при испытании магистральных трубопроводов» ВСН 2-140-82

«Инструкция по метрологическому обеспечению контроля качества строительства магистральных трубопроводов» ВСН 2-141-82

«Инструкция по контролю качества строительства и техническому надзору при производстве изоляционно-укладочных работ и сооружения средств электрохимической защиты на магистральных трубопроводах» ВСН 150-82

«Инструкция по магнитографическому контролю сварных соединений магистральных трубопроводов» ВСН176-84

«Инструкция по нормированию технологической точности и метрологического обеспечения производства подготовительных и земляных работ при сооружении магистральных трубопроводов» ВСН 177-84:

«Инструкция по технологии контроля качества очистки наружной поверхности трубопровода инструментальными методами» ВСН 178-84

«Инструкция по применению комплекса устройств для неразрушающего контроля сплошности изоляционных покрытий заглубленных трубопроводов» ВСН 210-87

«Методические указания по нормированию технологической точности и метрологического обеспечения производства сварочно-монтажных работ при сооружении магистральных трубопроводов» РД 102-32-85.

Госстрой СССР 22.12.1988 г. Письмо № АЧ 4473-8

Главгосгазнадзор СССР 5.12.1988 г. Письмо № 11-5-2/337

Оргэнергонефть МНП 14.12.1988 г. Письмо № 1015

Министерство строительства предприятий нефтяной и газовой промышленности

Ведомственные строительные нормы

Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ

Взамен:

ОСТ 102-89-83;

ВСН 2-146-82;

ВСН 196-86;

ВСН 2-47-81;

ВСН 2-140-82;

ВСН 2-141-82;

ВСН 176-84;

ВСН 177-84;

ВСН 178-84;

ВСН 210-87;

Д 102-32-85;

ВСН 150-82

1. ОБЩИЕ ПОЛОЖЕНИЯ

2. КОНТРОЛЬ КАЧЕСТВА ВЫПОЛНЕНИЯ ПОДГОТОВИТЕЛЬНЫХ РАБОТ

3. КОНТРОЛЬ КАЧЕСТВА ВЫПОЛНЕНИЯ ЗЕМЛЯНЫХ РАБОТ

4. ПРИЕМКА, ОТБРАКОВКА И ОСВИДЕТЕЛЬСТВОВАНИЕ ТРУБ, ДЕТАЛЕЙ ТРУБОПРОВОДОВ И ЗАПОРНОЙ АРМАТУРЫ

5. КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ

6. КОНТРОЛЬ СОСТОЯНИЯ ИЗОЛЯЦИИ И ПРИЕМКА ЗАКОНЧЕННЫХ СТРОИТЕЛЬСТВОМ СРЕДСТВ ЭЛЕКТРОХИМИЧЕСКОЙ ЗАЩИТЫ

7. КОНТРОЛЬ КАЧЕСТВА РАБОТ ПРИ БАЛЛАСТИРОВКЕ ТРУБОПРОВОДОВ

8. КОНТРОЛЬ ЧИСТОТЫ ПОЛОСТИ, ПРОЧНОСТИ И ГЕРМЕТИЧНОСТИ ТРУБОПРОВОДОВ. ТЕХНИЧЕСКОЕ РАССЛЕДОВАНИЕ ОТКАЗОВ ПРИ ИСПЫТАНИИ ТРУБОПРОВОДОВ

9. ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Требования настоящих Норм необходимо соблюдать при контроле качества и приемке работ, выполняемых в процессе сооружения новых и реконструкции действующих:

магистральных трубопроводов и ответвлений от них, область распространения которых регламентирована СНиП 2.05.06-85;

трубопроводов компрессорных (КС) и нефтеперекачивающих (НПС) станций, станций подземного хранения газа (СПХГ), дожимных компрессорных станций (ДКС), газораспределительных станций (ГРС), узлов замера расхода газа (УЗРГ), пунктов редуцирования газа (ПРГ), область распространения которых регламентирована СНиП 2.05.06-85, в том числе:

для транспортирования товарной продукции в пределах КС, НПС, СПХГ, ДКС, ГРС и УЗРГ;

трубопроводов импульсного, топливного и пускового газа газоперекачивающих агрегатов;

Внесены Всесоюзным научно-исследовательским институтом по строительству магистральных трубопроводов

Утверждены приказом Миннефтегазстроя

№ 375 от 27 декабря 1988 г.

Срок введения в действие

1 января

1989 г.

трубопроводов обвязки аппаратов нагнетателей, пылеуловителей, аппаратов воздушного охлаждения, холодильников и др.;

устройств приема и пуска скребка;

трубопроводных систем контрольно-измерительных приборов с главными и вспомогательными трубопроводами;

промысловых трубопроводов, область распространения которых регламентирована

ВСН 51-3-85 , ВСН 2.38-85, в том числе:

газопроводов-шлейфов, предназначенных для транспортирования газа от скважин месторождений и СПХГ до установок комплексной подготовки газа (УКПГ), установок предварительной подготовки газа (УППГ) и от КС СПХГ до скважин для закачки газа в пласт;

газопроводов, газовых коллекторов неочищенного газа, межпромысловых коллекторов, конденсатопроводов, предназначенных для транспортирования газа и газового конденсата от УКПГ, УППГ до головных сооружений (ГС), ДКС, КС СПХГ, газоперерабатывающих заводов (ГПЗ);

выкидных трубопроводов от нефтяных скважин за исключением участков, расположенных на кустовых площадках скважин до замерных установок;

нефтегазосборных трубопроводов для транспортирования продукции нефтяных скважин от замерных установок до пунктов первой ступени сепарации нефти;

газопроводов для транспортирования нефтяного газа от установок сепарации нефти до установок подготовки газа или до потребителей;

нефтепроводов для транспортирования газонасыщенной или разгазированной, обводненной или безводной нефти от пунктов сбора нефти и ДНС до центральных пунктов сбора;

газопроводов для транспортирования газа к эксплуатационным скважинам при газлифтном способе добычи;

газопроводов для подачи газа в продуктивные пласты с целью увеличения нефтеотдачи;

трубопроводов систем заводнения нефтяных пластов и захоронения пластовых и сточных вод в глубокие поглощающие горизонты;

трубопроводов пресной воды;

ингибиторопроводов для подачи ингибитора к скважинам или другим объектам нефтяных и газовых месторождений;

нефтепроводов для транспортирования товарной нефти от центральных пунктов сбора до сооружений магистрального транспорта нефти;

газопроводов для транспортирования газа от центральных пунктов сбора до сооружений магистрального транспорта газа.

1.2. Настоящие нормы не распространяются на трубопроводы, прокладываемые на территории городов и других населенных пунктов, в морских акваториях, и районах с сейсмичностью свыше 8 баллов, а также на трубопроводы, предназначенные для транспортирования газа, нефти, нефтепродуктов и сжиженных углеводородных газов, оказывающих коррозионные воздействия на металл труб.

1.3 . Настоящие нормы разработаны с учетом требований:

СНиП 2.05.06-85 «Магистральные трубопроводы»;

СНиП III-42-80 «Магистральные трубопроводы. Правила производства и приемки работ»;

СНиП 3.01.01-85 «Организация строительного производства»;

СНиП 3.01.04-87 «Приемка в эксплуатацию законченных строительством объектов. Основные положения»;

Кроме требований настоящих ВСН, следует выполнять требования, регламентированные ВСН по отдельным видам работ.

2. КОНТРОЛЬ КАЧЕСТВА ВЫПОЛНЕНИЯ ПОДГОТОВИТЕЛЬНЫХ РАБОТ

2.1. Контроль качества подготовительных работ следует осуществлять путем систематического наблюдения и проверки соответствия выполняемых работ требованиям проектной документации, а также, кроме перечисленных в п. 1.3, требованиям СНиП 3.01.03-84 «Геодезические работы в строительстве».

2.2. В процессе подготовительных работ исполнители контролируют:

правильность закрепления трассы с соблюдением следующих требований:

створные знаки углов поворота трассы, которые должны быть установлены в количестве не менее двух за каждое направление угла в пределах видимости;

створные знаки на прямолинейных участках трассы, которые должны быть установлены попарно в пределах видимости, но не реже, чем через 1 км;

створные знаки закрепления прямолинейных участков трассы на переходах через реки, овраги, дороги и другие естественные и искусственные препятствия, должны быть установлены в количестве не менее двух с каждой стороны перехода в пределах видимости;

высотные реперы должны быть установлены не реже чем через 5 км вдоль трассы, кроме устанавливаемых на переходах через водные преграды;

допустимые среднеквадратичные погрешности при построении геодезической разбивочной основы: угловые измерения ± 2; линейные измерения 1/1000; определение отметок ± 50 мм; кроме того проверяют:

соответствие работ по расчистке трассы от леса требованиям проекта и действующих нормативных документов лесного законодательства Союза ССР и союзных республик;

соответствие фактических отметок и ширины планируемой полосы требованиям проекта, особенно в зоне рытья траншей;

качество выполнения водопропускных сооружений;

крутизну откосов при устройстве полок, насыпей, планировке барханов, устройстве нагорных и дренажных канав;

величину уклонов, ширину проезжей части, радиусы поворотов;

несущую способность при устройстве временных и реконструкции постоянных транспортных коммуникаций;

мощность, равномерность и качественный состав плодородного слоя почвы.

2.3. Перед началом строительства генподрядная строительно-монтажная организация должна произвести контроль геодезической разбивочной основы с точностью линейных измерений не менее 1/500, угловых 2 ¢ и нивелирования между реперами с точностью 50 мм на 1 км трассы.

Трасса принимается от заказчика по акту, если измеренные длины линий отличаются от проектных не более, чем на 1/300 длины, углы не более, чем на 3 ¢ и отметки знаков, определенные из нивелирования между реперами, — не более 50 мм.

3. КОНТРОЛЬ КАЧЕСТВА ВЫПОЛНЕНИЯ ЗЕМЛЯНЫХ РАБОТ

3.1. Способы производства земляных работ на строительстве трубопроводов определяются проектными решениями и должны выполняться в соответствии с требованиями нормативных документов, перечисленных в п. 1.3 и СНиП 3.02.01-87 «Земляные сооружения. Правила производства и приемки работ»;

3.2. Земляные работы должны производиться с обеспечением требований качества и с обязательным операционным контролем, который заключается в систематическом наблюдении и проверке соответствия выполняемых работ требованиям проектной и нормативной документации.

3.3. В зависимости от характера выполняемой операции (процесса) операционный контроль качества осуществляется непосредственно исполнителями, бригадирами, мастерами, прорабами или специальными контролерами.

3.4. Приборы и инструменты (за исключением простейших щупов, шаблонов), предназначенные для контроля качества материалов и работ, должны быть заводского изготовления и иметь утвержденные в установленном порядке паспорта, подтверждающие их соответствие требованиям Государственных стандартов или технических условий.

Характеристика контролируемых параметров подготовительных и земляных работ в процессе строительства трубопроводов приведена в табл. 1.

3.5. Выявленные в процессе контроля дефекты, отклонения от проектов и требований строительных норм и правил или технологических инструкций должны быть исправлены до начала следующих операций (работ).

Наименование контролируемого параметра

Суммарная погрешность, измерения, %

Отклонение оси траншеи от прямой на длине 100 диаметров, см

Теодолиты, нивелиры, рейка нивелирная

Глубина траншеи, м

Рейка нивелирная, лента мерная, отвес механический

Ширина траншеи по низу на прямолинейных участках, м

Рулетка, лента мерная, рейка нивелирная, нивелир

Ширина траншеи по низу на криволинейных участках, м

То же

Отклонение дна траншей от проектного положения по вертикали, см

Рейка нивелирная, нивелир

Толщина мягкой подсыпки траншей в скальных грунтах, см

Щуп измерительный, металлический

Толщина мягкой засыпки траншей, см

То же

3.6. Операционный контроль качества земляных работ должен включать:

проверку правильности переноса фактической оси траншеи и ее соответствие проектному положению;

проверку отметок и ширины полосы для работы роторных экскаваторов (в соответствии с проектами производства работ);

проверку профиля дна траншеи с замером ее глубины и проектных отметок, проверку ширины траншеи по дну;

проверку откосов траншей в зависимости от структуры грунтов, указанной в проекте;

проверку толщины слоя подсыпки на дне траншеи и толщины слоя присыпки трубопровода мягким грунтом;

контроль толщины слоя засыпки и обвалования трубопровода грунтом;

проверку отметок верха насыпи ее ширины и крутизны откосов;

изменение фактических радиусов кривизны траншей на участках поворота горизонтальных кривых.

3.7. Контроль правильности переноса оси траншеи в плане производится теодолитом с привязкой к разбивочной оси.

Ширина полосы для прохода роторных экскаваторов контролируется промером стальной лентой или рулеткой. Отметки полосы контролируются нивелиром.

Ширина траншеи по дну, в том числе на участках, балластируемых армобетонными грузами или винтовыми анкерными устройствами, а также на участках кривых контролируется шаблонами, опускаемыми в траншею.

Расстояние от разбивочной оси до стенки траншеи по дну на сухих участках трассы должно быть не менее половины проектной ширины траншеи, и не превышать ее более чем на 200 мм; на обводненных и заболоченных участках — более чем на 400 мм.

3.8. Фактические радиусы поворота траншеи в плане определяются теодолитом (отклонение фактической оси траншеи от проектной на криволинейном участке не должно превышать ± 200 мм).

3.9. Соответствие отметок дна траншеи проектному профилю проверяется с помощью геометрического нивелирования. В качестве исходных берутся отметки опорных реперов (при необходимости сеть реперов во время выполнения разбивочных работ сгущается таким образом, чтобы расстояние между временными реперами не превышало 2-2,5 км). Нивелировка дна траншеи выполняется методами технического нивелирования. Фактическая отметка дна траншеи определяется во всех точках, где указаны проектные отметки в рабочих чертежах.

Фактическая отметка дна траншеи в любой точке не должна превышать проектную и может быть менее ее на величину до 100 мм.

3.10. Если проектом предусмотрена подсыпка рыхлого грунта на дно траншеи, то толщина выравниваемого слоя рыхлого грунта контролируется щупом, опускаемым с бермы траншеи. Толщина выравнивающего слоя должна быть не менее проектной; допуск на толщину слоя определяется требованиями СНиП III-42-80.

Контроль за выполнением земляных работ осуществляет производитель этих работ. По мере выполнения отдельных видов (этапов) земляных работ составляются документы на их приемку (приемка постели и глубины заложения дна траншеи, присыпку, засыпку, рекультивацию и т.п.).

3.11. Если проектом предусмотрена присыпка трубопровода мягким грунтом, то толщина слоя присыпки уложенного в траншею трубопровода контролируется мерной линейкой. Допускается отклонение толщины слоя в пределах, указанных в СНиП III-42-80.

3.12. Отметки рекультивированной полосы контролируют геометрическим нивелированием. Фактическая отметка полосы определяется во всех точках, где в проекте рекультивации земель указана проектная отметка.

Фактическая отметка должна быть не менее проектной и не превышать ее более, чем на 100 мм.

3.13. На рекультивируемых землях с помощью шаблона контролируется высота валика, которая должна быть не менее проектной и при этом не превышать проектную высоту на величину более 200 мм.

Расстояние от оси трубопровода до края насыпи контролируется рулеткой.

Крутизна откосов насыпи контролируется шаблоном.

Уменьшение размеров насыпи против проектных допускается не более, чем на 5%, за исключением толщины слоя грунта над трубопроводом на участках вертикальных выпуклых кривых, где уменьшение слоя засыпки над трубопроводом не допускается.

3.14. С целью комплексного ведения работ необходимо контролировать сменный темп разработки траншеи, который должен соответствовать сменному темпу изоляционно-укладочных работ. Разработка траншеи в задел, как правило, не допускается.

3.15. Приемку законченных земляных работ осуществляет служба контроля качества с обязательной приемкой по следующим параметрам земляных сооружений:

ширине траншеи по дну;

профилю дна траншеи;

отметке верха насыпи при засыпке с оформлением соответствующей документации.

3.16. Приемка законченных земляных сооружений осуществляется Государственными комиссиями при сдаче в эксплуатацию всего трубопровода (объекта).

При сдаче законченных объектов строительная организация (генеральный подрядчик) обязана представить заказчику вою техническую документацию, перечень которой оговаривается действующими правилами.

4. ПРИЕМКА, ОТБРАКОВКА И ОСВИДЕТЕЛЬСТВОВАНИЕ ТРУБ, ДЕТАЛЕЙ ТРУБОПРОВОДОВ И ЗАПОРНОЙ АРМАТУРЫ

4.1. Приемка труб, деталей и узлов трубопроводов, запорной и распределительной арматуры производится организацией-получателем или специализированной службой входного контроля в присутствии представителя организации получателя в процессе получения указанной продукции от заводов-изготовителей и других поставщиков по месту разгрузки продукции с транспортных средств или после транспортировки ее от мест разгрузки на площадки складирования.

Освидетельствование и отбраковку осуществляет комиссия, образуемая приказом по объединению (тресту). В состав комиссии должны быть включены представители службы материально-технического снабжения и службы контроля. Комиссия имеет право для решения отдельных вопросов привлекать к участию в работе экспертов и представителей других организаций.

4.2. Трубы и другие элементы или узлы трубопроводов по истечении гарантийного срока 12 мес. хранения в местах складирования на промежуточных базовых и притрассовых складах подлежат освидетельствованию с целью определения степени их пригодности для дальнейшего использования.

Освидетельствование должно производиться ежегодно по итогам инвентаризации материальных ресурсов по состоянию на 1 октября.

4.3. Каждая партия труб должна иметь сертификат завода-изготовителя, в котором указывается номер заказа, технические условия или ГОСТ, по которым изготовлены трубы, размер труб и их число в партии, номера плавок, вошедших в партию, результаты гидравлических и механических испытаний, заводские номера труб и номер партии.

Все детали, узлы трубопроводов и элементы запорной (распределительной) арматуры должны иметь технические паспорта.

4.4. При приемке, разбраковке и освидетельствовании труб проверяют:

а) соответствие указанных в сертификатах (паспортах) показателей химического состава и механических свойств металла предусмотренным в соответствующих ТУ или ГОСТ;

б) визуальным контролем:

наличие маркировки и соответствие ее имеющимся сертификатам (паспортам);

отсутствие недопустимых вмятин, задиров и других механических повреждений, металлургических дефектов и коррозии;

отсутствие на торцах забоин, вмятин, наличие разделки под сварку;

в) инструментальным контролем:

толщину стенки по торцам;

овальность по торцам;

косину реза торцов труб;

отсутствие расслоений на концевых участках труб;

размеры обнаруженных забоин, рисок, вмятин на теле и на торцах.

4.5. Трубы считаются пригодными при условии, что:

они соответствуют требованиям технических условий и стандартов на поставку и имеют заводскую маркировку и сертификаты;

отклонения наружного диаметра корпуса труб на длине не менее 200 мм от торца не превышают для труб диаметром до 800 мм включительно предельных величин, регламентируемых соответствующими ГОСТами и ТУ, а для труб диаметром свыше 800 мм — ± 2 мм;

отклонения толщины стенки по торцам не превышают предельных значений, регламентируемых соответствующими ГОСТами и ТУ;

овальность бесшовных труб не выводит их наружный диаметр за предельные отклонения, а сварных труб диаметром 426 мм и более не превышает 1% номинального наружного диаметра (при этом овальность определяется как отношение разности величин наибольшего и наименьшего измеренных диаметров торца обследуемой трубы к номинальному диаметру);

кривизна труб не превышает 1,5 мм на 1 м длины, а общая кривизна — не более 0,2% длины трубы;

косина реза торцов труб не превышает 2,0 мм;

на концевых участках труб отсутствуют расслоения любого размера, выходящие на кромку или поверхность трубы;

глубина царапин, рисок и задиров на поверхности труб (деталей, арматуры) не превышает 0,2 мм; на теле и на торцах трубы отсутствуют вмятины;

в местах, пораженных коррозией, толщина стенки трубы не выходит за пределы минусовых допусков.

4.6. Трубы могут подвергаться ремонту, если:

глубина рисок, царапин и задиров на поверхности труб не превышает 5% от толщины стенки;

вмятины на концах труб имеют глубину не более 3,5% от внешнего диаметра;

глубина забоин и задиров фасок не более 5 мм;

на концевых участках труб имеются расслоения, которые могут быть удалены обрезкой.

Ремонт труб производят в соответствии с требованиями «Строительство магистральных и промысловых трубопроводов. Сварка» ВСН 006-89. Проведение ремонта и заключение о пригодности труб к дальнейшему использованию оформляется актом установленной формы.

4.7. Патрубки запорной и распределительной арматуры, детали трубопроводов, имеющие дефекты, перечисленные в п. 4.6, могут быть подвергнуты ремонту только в случае, если это разрешено заводом-изготовителем.

4.8. Трубы (детали, элементы арматуры) считаются непригодными для сооружения нефтегазопроводов, если они не отвечают требованиям пп. 4.5 и 4.6.

4.9. При измерении наружного диаметра труб, деталей трубопроводов и пр. диаметром до 57 мм включительно за величину диаметра принимают среднее арифметическое измерений диаметра в двух взаимно перпендикулярных направлениях. Измерения проводят штангенциркулем с погрешностью не более 1,0 мм.

Для труб и пр. диаметром более 57 мм значение наружного диметра D (мм) вычисляют по формуле

где П — периметр (мм), измеренный рулеткой с точностью 0,5 мм;

Т — толщина ленты рулетки, м.

4.10. Толщину стенки измеряют с торцов труб и деталей штангенциркулем не менее, чем в пяти равномерно распределенных по окружности точках с погрешностью не более 0,1 мм.

В местах, пораженных коррозией; толщину стенки измеряют с помощью ультразвукового толщиномера с точностью не ниже 0,1 мм.

4.11. Полученные при освидетельствовании результаты внешнего осмотра и инструментального контроля заносят в ведомость. В ведомости должны быть отмечены трубы и другие элементы, подлежащие ремонту.

4.12. Трубы (детали, элементы арматуры), прошедшие освидетельствование, должны быть промаркированы.

Маркировка производится на расстоянии 100-150 мм от торца несмываемой краской в следующем порядке:

порядковый номер трубы (детали, элементы арматуры);

индекс категории, к которой отнесена труба (деталь, элемент арматуры) после освидетельствования:

«П» — пригодные для использования в газонефтепроводном строительстве;

«Р» — требующие ремонта для дальнейшего использования в газонефтепроводном строительстве;

«У» — пригодные для использования в других отраслях народного хозяйства;

«Б» — не пригодные к дальнейшему использованию.

4.13. Индексом «П» маркируют трубы, отвечающие требованиям п. 4.5 настоящих норм. Индексом «Р» маркируют трубы, подлежащие ремонту в соответствии с требованиями п. 4.6.

Индексом «У» маркируют трубы, если их ремонт не позволил устранить имеющиеся дефекты, и они не отвечают требованиям, изложенным в п. 4.6.

Индексом «Б» маркируют трубы, которые по результатам освидетельствования признаны абсолютно непригодными для дальнейшего использования.

4.14. По результатам освидетельствования комиссия составляет акт, в котором указывают число освидетельствованных труб, число труб, признанных годными для использования при сооружении газонефтепроводов, подлежащих ремонту, и число полностью отбракованных труб. В последнем случае в акте комиссия должна указать возможность их дальнейшего использования в народном хозяйстве. В акте должны быть указаны причины, в результате которых трубы потребовали ремонта или пришли в негодность.

4.15. Материалы освидетельствования труб и предложения о привлечении ответственности лиц, допустивших нарушения в их хранении и использовании, представляются объединению (тресту).

4.16. Итоговые материалы освидетельствования объединениями (трестами) представляются руководству министерства ежегодно до 1 января.

Раздел 5 заменен СТО Газпром 2-2.4-083-2006

5. КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ

5.1. Для обеспечения требуемого уровня качества необходимо производить:

а) проверку квалификации сварщиков;

б) контроль исходных материалов, труб и трубных заготовок, запорной и распределительной арматуры (входной контроль);

в) систематический операционный (технологический) контроль, осуществляемый в процессе сборки и сварки;

г) визуальный контроль (внешний осмотр) и обмер готовых сварных соединений (для сварных соединений, выполненных двусторонней автоматической сваркой под слоем флюса — дополнительно по макрошлифам);

д) проверку сварных швов неразрушающими методами контроля;

е) механические испытания сварных соединений, выполненных стыковой контактной сваркой оплавлением, сваркой вращающейся дугой и паяных соединений.

5.2. К прихватке и сварке стыков трубопроводов в случае применения дуговых методов допускаются сварщики, окончившие специализированные профессионально-технические училища или курсы (школы), имеющие установленной формы удостоверения и аттестованные для сварки соответствующей группы труб по диаметру и (или) соответствующего спецсоединения (технологические трубопроводы диаметром менее 89 мм, захлесты, разнотолщинные элементы, прямые врезки, тройниковые соединения, заварка технологических отверстий).

5.3. К сварке трубопровода в случае применения прессовых методов допускаются операторы электроконтактных установок, прошедшие соответствующую подготовку и имеющие удостоверения на право проведения работ по электроконтактной сварке трубопроводов.

5.4. Аттестацию и проверку квалификации сварщиков осуществляет постоянно действующая комиссия треста под председательством его главного инженера. В состав комиссии должны быть включены инженерно-технические работники служб сварки, контроля, охраны труда и техники безопасности, а также представители профсоюзной организации.

5.5. Комиссия проводит аттестацию и проверку квалификации сварщиков в случаях, объемах и с использованием методик, определяемых требованиями «Строительство магистральных и промысловых трубопроводов. Сварка» ВСН 006-89.

Трубы, детали трубопроводов, запорная и распределительная арматура

5.6. Все трубы, детали трубопроводов, элементы запорной (распределительной) арматуры могут быть приняты в монтаж только после прохождения приемки и (или) освидетельствования на соответствие их требованиям раздела 4 настоящих ВСН, а также требованиям ВСН 006-89.

5.7. Для проведения сварочных работ на строительстве магистральных и промысловых трубопроводов допускается применение электродов, флюсов, проводок, защитных газов только тех марок, которые регламентируются требованиями ВСН 006-89.

5.8. Все поступающие на участок централизованного хранения и подготовки к использованию сварочные материалы подвергают количественному и качественному контролю.

5.9. Контроль сварочных материалов осуществляют работники специализированной службы входного контроля или комиссия, в состав которой входят представители монтажной организации, сварочной службы или ПИЛ (включая сварщика, выполняющего технологические пробы) отдела снабжения.

5.10. При определении качества сварочных материалов устанавливают: наличие сертификатов на каждую партию и марку материалов, а также соответствие маркировки и условного обозначения сварочных материалов в сертификате и на этикетке упаковки; состояние упаковки; состояние поверхности покрытия электродов; состояние поверхности сварочной проволоки; однородность и цвет зерен флюса и т.д.

5.11. Сварочные материалы, которые по результатам входного контроля не соответствуют требованиям нормативных документов, признают некачественными и на них составляется акт в соответствии с положениями ВСН 006-89.

5.12. Операционный контроль осуществляют мастера и производители работ. При этом осуществляется проверка правильности и необходимой последовательности выполнения технологических операций по сборке и сварке в соответствии с требованиями ВСН 006-89 и действующих операционных технологических карт.

5.13. При сборке соединений под сварку проверяют:

чистоту полости труб и степень зачистки кромок и прилегающих к ним внутренней и наружной поверхностей;

соблюдение допустимой разностенности свариваемых элементов (труб, труб с деталями трубопроводов и пр.);

соблюдение допустимой величины смещения наружных кромок свариваемых элементов;

величину технологических зазоров в стыках;

длину и количество прихваток.

5.14. Если требуется просушка свариваемых кромок или предварительный подогрев, производят контроль температуры подогрева.

5.15. При операционном контроле в процессе сварки осуществляют наблюдение за обеспечением строгого соблюдения режимов сварки (по показаниям контрольно-измерительной аппаратуры, установленной на сварочных агрегатах, постах, машинах и т.п.), порядка наложения слоев и их количеством, применяемых материалов для сварки корневого и заполняющих слоев, времени перерывов между сваркой корневого шва и «горячем проходом» и других требований технологических карт.

Визуальный контроль и обмер сварных соединений

5.16. Все (100%) сварные соединения труб, труб с деталями трубопроводов, арматурой и т.д. после их очистки от шлака, грязи, брызг металла, снятия грата подвергают визуальному контролю и обмеру.

Визуальный контроль и обмер производят работники службы контроля (ПИЛ, специализированных управлений по контролю и т.п.).

5.17. При осмотре сварного соединения:

проверяют наличие на каждом стыке клейма сварщика, выполнявшего сварку. Если сварку одного стыка выполняли несколько сварщиков, то на каждом стыке должно быть проставлено клеймо каждого сварщика в данной бригаде, или одно клеймо, присвоенное всей бригаде;

проверяют наличие на одном из концов каждой плети ее порядкового номера;

убеждаются в отсутствии наружных трещин, не заплавленных кратеров и выходящих на поверхность пор.

Примечание . Клеймо сварщика (бригады) и порядковый номер плети (секции) на трубы из сталей с нормативным пределом прочности до 55 кгс/мм 2 допускается наносить сваркой электродами с основным покрытием, а на трубы из сталей с нормативным пределом прочности 55 кгс/мм 2 и более — только несмываемой краской.

5.18. По результатам обмера сварные соединения, выполненные дуговыми методами, должны удовлетворять следующим требованиям:

величина наружного смещения кромок не должна превышать значений, приведенных в п. 5.90;

глубина подрезов не должна превышать значений, приведенных в п. 5.90;

усиление внешнего и внутреннего швов должно иметь высоту не менее 1,0 м и не более 3,0 мм и плавный переход к основному металлу;

сварной шов облицовочного слоя должен перекрывать основной металл:

при ручной сварке на 2,5-3,5 мм;

при сварке порошковой проволокой на 1,5-3,5 мм;

сварной шов облицовочного слоя, получаемого при автоматических методах сварки под слоем флюса, должен иметь ширину, указанную в табл. 2;

Диаметр трубы, мм

Толщина стенки трубы, мм

.Ширина облицовочного слоя, мм, не более

Двусторонняя автоматическая сварка под флюсом

Односторонняя автоматическая сварка под флюсом

подварочный слой, выполненный ручной сваркой, должен иметь ширину в пределах 8-10 мм;

внутренний шов, получаемый при двусторонней автоматической сварке и при автоматической подварке, должен иметь ширину, не превышающую значений, приведенных в табл. 3.

5.19. При двусторонней автоматической сварке, а также односторонней автоматической сварке с автоматической подваркой на макрошлифе, изготовленном из каждого двухсотого стыка, измеряют геометрические размеры швов. Результаты измерений заносят в журнал сварки.

Толщина стенки, мм

Вид разделки кромок по ВСН 006-89

.Глубина проплавления внутреннего слоя, мм,

Ширина утреннего шва, мм

5.20. По результатам измерений, производимых на макрошлифе (рис. 1), сварное соединение должно отвечать следующим требованиям:

смещение осей наружного и внутреннего швов (с) от условной оси стыка не должно превышать 1,0 мм;

величина перекрытия наружного и внутреннего швов (а) должна быть не менее 2,0 мм при толщине стенки трубы до 12,0 мм и не менее 3,0 мм при толщине стенки 12,0 мм и более;

глубина проплавления внутреннего шва ( h в ) должна быть не более указанной в табл. 3;

ширина внутреннего шва (Вв) должна быть не более указанной в табл. 3.

5.21 . В случае отклонения геометрических параметров сварных швов от значений, регламентируемых требованиями п. 5.22, сварку необходимо остановить, отладить оборудование и скорректировать режимы сварки, а 199 стыков, предшествующих вырезанному, считают годными, если по результатам неразрушающего контроля в них отсутствуют недопустимые дефекты.

Рис. 1. Схема определения геометрических параметров сварного шва по макрошлифу:

1 — ось первого (наружного) слоя шва; 2 — ось внутреннего слоя шва; 3 — условная ось стыка; а — перекрытие наружного и внутреннего слоев шва; с — смещение осей наружных и внутреннего слоев шва от условной оси стыка; h в — глубина проплавления внутреннего слоя шва; Вв — ширина внутреннего шва

5.22. Сварные соединения трубопроводов, выполненные дуговыми методами сварки, которые по результатам визуального контроля и обмера отвечают требованиям пп. 5.17 — 5.21 настоящих ВСН, а также требованиям ВСН 006-89, подвергают неразрушающему контролю.

Заключения, радиографические снимки, зарегистрированные результаты ультразвуковой дефектоскопии, магнитные ленты и диаграммы фактического режима стыковой сварки оплавлением хранятся в производственной испытательной лаборатории (ПИЛ) до сдачи трубопровода в эксплуатацию.

5.23. К проведению неразрушающего контроля допускаются дефектоскописты, окончившие специализированное профессионально-техническое училище, техникум по соответствующей специальности или курсы по подготовке дефектоскопистов, имеющие документ об окончании учебного заведения и (или) удостоверение установленной формы.

Заключение о качестве проконтролированных соединений имеют право выдавать и подписывать дефектоскописты и инженерно-технические работники, аттестованные по категории «Г» в соответствии с требованиями «Положения об аттестации дефектоскопистов». — М: ВНИИПКтехоргнефтегазстрой, 1986.

Дефектоскописты и инженерно-технические работники подразделений контроля должны проходить повторную аттестацию (переаттестацию).

Повторная аттестация (переаттестация) проводится:

а) периодически, не реже одного раза в 12 мес;

б) при перерыве в работе свыше 6 мес.

В удостоверении должны быть пометки о прохождении аттестации или вкладыши установленной формы.

5.24. Методы и объемы неразрушающего контроля определяются проектом и в зависимости от назначения и диаметра трубопровода, проектного давления транспортируемой по нему среды, а также категории трубопровода и (или) его участков могут быть выбраны по табл. 4.

Назначение, вид трубопровода, сварного соединения

Рабочее давление Р, МПа

Условный диаметр Ду, мм

Категория трубопровода и его участков, условия прокладки

Количество сварных соединений, подлежащих неразрушающему контролю, %

радиографический, не менее

контроль на герметичность

До 10 включительно

До 1400 включительно

На наземных и надземных переходах; на переходах через болота II и III типов и через железные дороги и автомобильные дороги I , II и III категорий во всех районах

В, I , II , III , IV в районах Западной Сибири и Крайнего Севера

Трубопроводы в пределах КС, СПХГ, ДКС, ГРС, УЗРГ и ПРГ:

для транспортирования товарной продукции, а также импульсного, топливного и пускового газа;

До 10 включительно

сварные соединения, выполненные враструб

Любой

Трубопроводы НПС и НС:

До 10 включительно

для транспортирования товарной продукции по п. 1.1 СНиП III-42-80

не указанные в п. 1.1 СНиП III-42-80

сварные соединения, выполненные враструб

а) газопроводы, газопроводы- шлейфы, коллекторы неочищенного газа, межпромысловые коллекторы, газопроводы ПХГ, трубопроводы нефтяного попутного газа, газопроводы газлифтных систем и подачи газа в продуктивные пласты, трубопроводы нестабильного конденсата

Рис. 5 . Схема фронтального просвечивания через две стенки за одну установку источника излучения без его смещения относительно сварного шва:

а — для соединения труб; б — для соединения врезок

где

при использовании канавочных или пластинчатых эталонов чувствительности

при использовании проволочных эталонов чувствительности

где S — толщина контролируемого металла в месте установки эталона, мм;

S ¢ — толщина просвечиваемого металла в мосте установки эталона, т.е. толщина контролируемого металла плюс толщина эталона ( S ¢ = S + h );

hmin — глубина наименьшей видимой на снимке канавки канавочного эталона (толщина пластинчатого эталона, когда на снимке выявляется отверстие диаметром, равном удвоенной толщине этого эталона), мм;

h — толщина эталона чувствительности, мм;

dmin — диаметр наименьшей видимой на снимке проволоки проволочного эталона, мм.

Чувствительность контроля (чувствительность снимков) при просвечивании «на эллипс» за одну или две экспозиции определяют по отношению к удвоенной толщине стенки трубы:

а) при использовании канавочных или пластинчатых эталонов чувствительности

б) при использовании проволочных эталонов чувствительности

Примечание . При просвечивании «на эллипс» с использованием канавочных эталонов чувствительность снимков может считаться достаточной, если видна следующая меньшая по величине канавка по сравнению с той, которая соответствует допускаемой глубине дефектов.

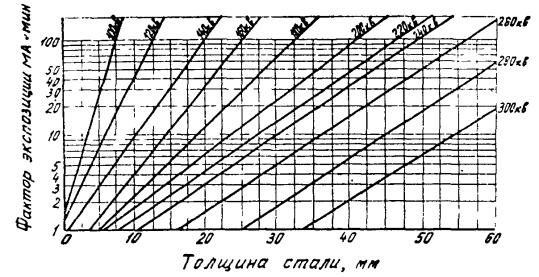

5.45. Экспозицию (фактор экспозиции) определяют по специальным номограммам.

На рис. 11, 12 приведены номограммы для пленки РТ-СШ. Для определения времени экспозиции при использовании других типов пленок полученные по номограммам результаты необходимо уточнить, принимая во внимание величины относительной чувствительности этих пленок.

Рис. 11. Номограмма для определения времени экспозиции при просвечивании стали рентгеновскими аппаратами непрерывного действия на пленку типа РТ-СШ (чувствительность 25 I /Р) при фокусном расстоянии 700 мм и при различных напряжениях на трубке рентгеновского аппарата

5.46. Если фокусное расстояние отличается от приведенных на рис. 11, 12, то фактор экспозиции можно определять из следующей зависимости:

где Е1 и Е2 — факторы экспозиции при фокусных расстояниях f 1 и f 2 соответственно;

f 1 — фокусное расстояние по номограмме (см. рис. 11);

f 2 — фокусное расстояние, необходимое при работе.

Рис. 12. Номограммы для определения экспозиции при просвечивании стали на рулонную радиографическую пленку РТ-СШ гамма-источниками:

а — иридий-192; б — цезий-137 при разных фокусных расстояниях:

1 — f = 500 мм; 2 — f = 600 мм; 3 — f = 700 мм

5.47. При использовании в качестве источника излучения изотопа иридий-192 через каждые 1-2 недели необходимо увеличивать время экспозиции делением его первоначального значения на величину поправочного коэффициента (значения коэффициента приведены в табл. 9).

Время ( Т), недели

Значения коэффициента К

Время ( Т), недели

Значения коэффициента К

5.48. Суммарная разностенность толщин, просвечиваемых за одну экспозицию, не должна превышать следующих величин (для оптических плотностей 1,5-3,0 единиц оптической плотности):

5,5 мм при напряжении на рентгеновской трубке 200 кВ;

7,0 мм при напряжении на рентгеновской трубке 260 кВ;

15 мм при использовании иридия-192;

15 мм при использовании цезия-137.

При наличии оборудования для просмотра снимков, имеющих почернение до 4 е.о.п., суммарная разностенность не должна превышать:

7,5 мм при напряжении на трубке 200 кВ;

9,0 мм при напряжении на трубке 260 кВ;

20,0 мм при использовании иридия-192;

22,0 мм при использовании цезия-137.

Примечания : 1. При просвечивании необходимо использовать технические пленки.

2. Изображение на снимке более тонкого элемента должно иметь максимальную оптическую плотность.

3. При определении чувствительности контроля расчет необходимо вести по той толщине стенки, на которую установлены эталоны чувствительности.

5.49. Снимки, допущенные к расшифровке, должны удовлетворять следующим требованиям:

длина каждого снимка должна обеспечивать перекрытие изображения смежных участков сварного соединения на величину не менее 20 мм, а его ширина — получение изображения сварного шва и прилегающих к нему околошовных зон шириной не менее 20 мм с каждой;

на снимках не должно быть пятен, полос, загрязнений, следов электростатических разрядов и других повреждений эмульсионного слоя, затрудняющих их расшифровку;

на снимках должны быть видны изображения эталонов чувствительности и маркировочных знаков, ограничительных меток, имитаторов и мерительных поясов, если они использовались;

оптическая плотность изображений основного металла контролируемого участка должна быть не менее 2 е.о.п.

При использовании высокочувствительных экранных радиографических пленок снимки должны иметь потемнение, находящееся в пределах 1-2 е.о.п. (на участках с изображением основного металла).

Разность оптических плотностей изображений канавочного эталона чувствительности и основного металла в месте установки эталона должна быть не менее 0,3 е.о.п.

Чувствительность снимков должна соответствовать требованиям п. 5.44 настоящих ВСН.

5.50. Расшифровка и оценка качества сварных соединений по снимкам, на которых отсутствуют изображения эталонов чувствительности и имитаторов (если они используются), не допускается, если это специально не оговорено технической документацией.

5.51. Размеры дефектов при расшифровке снимков следует округлять до ближайших значений из ряда чисел: 0,2; 0,3; 0,4; 0,5; 0,6; 0,8; 1,0; 1,2; 1,5; 2,0; 2,5; 2,7; 3,0.

При просвечивании «на эллипс» (см. рис. 4) размеры дефектов участка сварного соединения, расположенного со стороны источника излучения, перед их округлением должны быть умножены на коэффициент:

где f — расстояние от источника излучения до поверхности контролируемого участка сварного соединения, мм;

S — толщина контролируемого участка сварного соединения, мм;

D — диаметр трубы, мм.

Примечание . При просвечивании по схемам, представленным на рис. 5, размеры изображений дефектов на коэффициент a не умножаются.

5.52. Результаты расшифровки снимков с указанием их чувствительности и всех выявленных дефектов заносят в заключение установленной формы.

Каждый дефект должен быть отмечен отдельно и иметь подробное описание в соответствии с критериями оценки качества сварных соединений, определяемыми требованиями п. 5.90 настоящих ВСН, с указанием:

символа условного обозначения типа дефекта;

размера дефекта или суммарной длины цепочки и скопления пор или шлаков в миллиметрах (с указанием преобладающего размера дефекта в группе);

количества однотипных дефектов на снимке;

глубины дефектов в миллиметрах или процентах от толщины металла свариваемых элементов трубопровода. Допускается вместо записи глубины дефектов в миллиметрах или процентах указывать с помощью знаков >, = или *

Околошовную поверхность контролируемого соединения необходимо очистить с обеих сторон усиления шва. Ширина зоны очистки с каждой стороны должна быть не менее 2,5 S + 40 мм ( где S — толщина стенки, мм).

5.74. Подготовленные для контроля поверхности непосредственно перед прозвучиванием необходимо тщательно протереть ветошью и покрыть слоем контактной смазки. В качестве смазки в зависимости от температуры окружающей среды применяют:

при температурах выше плюс 25 °С — солидол, технический вазелин;

при температурах от плюс 25 до минус 25 °С — моторные и дизельные масла различных марок, трансформаторное масло и т.п.;

при температурах ниже минус 25 °С — моторные и дизельные масла, разбавленные до необходимой консистенции дизельным топливом.

Допускается применение в качестве контактных смазок других веществ (специальные пасты, глицерин, обойный клей и др.) при условии обеспечения стабильного акустического контакта при заданной температуре контроля.

5.75. Подготовку поверхности контролируемых соединений к контролю и удалению контактной смазки после проведения контроля должен выполнять специально выделенный персонал; в обязанности дефектоскописта эти работы не входят.

5.76. Сварные соединения следует контролировать наклонными пьезоэлектрическими преобразователями, рекомендуемые характеристики которых в зависимости от толщины стенки контролируемого соединения можно определить по табл. 11.

5.77. Проверку угла наклона призмы, определение угла ввода, проверку и (или) определение точки выхода ультразвуковых колебаний совмещенных наклонных пьезоэлектрических преобразователей с плоской (непритертой) рабочей поверхностью следует осуществлять по стандартным образцам СО-1, СО-2 и СО-3 по ГОСТ 14782-86.

Угол наклона искателя должен находиться в пределах, регламентируемых в табл. 11.

Положение метки, соответствующей точке выхода ультразвуковых колебаний, не должно отличаться от действительного более чем на ±1 мм.

5.78. Проверку нестандартных (в том числе раздельно-совмещенных) преобразователей, а также преобразователей с притертой рабочей поверхностью следует проводить на стандартном образце предприятия (СОП), изображенном на рис. 13.

Толщина стенки основного металла контролируемого соединения, мм

Рабочая частота, МГц

Угол наклона призмы, град

Диаметр пьезопластины преобразователя, мм

Конструкция (тип) пьезопреобразователя

Более 8,0 до 12,0

Более 12,0 до 26,0

Более 26,0 до 40,0

Примечания : 1. Допустимый разброс рабочей частоты и диаметра пластины пьезопреобразователя определяется соответствующими техническими условиями на изготовление и поставку пьезопреобразователей и пьезопластин.

2. Конструкция пьезопреобразователя обозначена: РС — раздельно-совмещенный пьезопреобразователь; С — совмещенный пьезопреобразователь.

3. При использовании для контроля импортных пьезопреобразователей, стандартные значения рабочей частоты и угла наклона (ввода) которых отличаются от указанных в табл. 11, следует выбирать пьезопреобразователи с ближайшими большими значениями. Форма и размеры пьезопластин при этом не регламентируются.

5.79. Проверку работоспособности дефектоскопа с пьезопреобразователем и его настройку осуществляют в соответствии с требованиями инструкции по эксплуатации применяемого прибора.

5.80. Чувствительность дефектоскопа с преобразователем должна обеспечивать надежное выявление искусственного углового отражателя, размеры отражающей грани которого в зависимости от толщины стенки контролируемого соединения определяют по табл. 12.

Рис. 13 . Стандартный образец предприятия для настройки ультразвуковых дефектоскопов:

а — с угловыми отражателями; б — с цилиндрическими сверлениями

Толщина образца S , мм

Ширина зарубки b , мм

Высота зарубки h , мм

Примечание . При изготовлении угловых отражателей, указанных в табл. 12, их размеры следует соблюдать с точностью ± 0,1 мм.

Искусственные отражатели изготавливаются в стандартных образцах предприятия (см. рис. 13).

Допускается вместо стандартных образцов предприятия с угловым отражателем применять стандартные образцы предприятия с отверстиями с плоским дном, а также с боковыми или вертикальными сверлениями. В этих случаях размеры (диаметр) отражателей должны быть оговорены технологической документацией.

5.81. Контролируемое соединение следует прозвучивать, как правило, прямым и однократно отраженным лучом.

5.82. В ручном варианте контроля прозвучивание сварного соединения выполняют по способу продольного и (или) поперечного перемещения преобразователя при постоянном или автоматически изменяющемся угле ввода луча.

Шаг поперечного перемещения преобразователя не должен превышать половины ширины его призмы. Пределы перемещения искателя должны обеспечивать прозвучивание всего сечения шва.

При механизированном и автоматизированном контроле способ сканирования определяется конструкцией акустической системы применяемого оборудования.

5.83. Признаком обнаружения дефекта при ручном контроле служит появление на экране дефектоскопа импульса в соответствующей зоне развертки и (или) срабатывание других индикаторов дефектоскопа (светового или звукового).

При появлении указанных сигналов путем определения координат отражающей поверхности устанавливают принадлежность обнаруженного дефекта контролируемому шву.

При использовании оборудования для механизированного и автоматизированного контроля локализацию дефекта осуществляют по соответствующим методикам.

5.84. При обнаружении дефекта производят определение следующих его характеристик:

амплитуду эхо-сигнала от дефекта;

наибольшую глубину залегания дефекта в сечении шва;

условную протяженность дефекта;

суммарную условную протяженность дефектов на оценочном участке.

5.84.1. Амплитуду эхо-сигнала от дефекта измеряют следующим образом. С помощью регуляторов «Ослабление» устанавливают высоту сигнала на экране дефектоскопа равной 20 мм. Показания аттенюатора в этом случае и являются амплитудой измеряемого сигнала (в дБ).

5.84.2. Наибольшую глубину залегания дефектов (в мм) определяют в соответствии с инструкцией по эксплуатации применяемого дефектоскопа.

5.84.3. Условную протяженность дефекта (в мм) измеряют при поисковой чувствительности по длине зоны между крайними положениями искателя, перемещаемого вдоль шва и ориентированного перпендикулярно к нему. Крайними положениями считают те, при которых амплитуда эхо-сигнала от дефекта уменьшается до 10 мм.

Примечание . При использовании дефектоскопов, не имеющих электронно-оптических индикаторов, за крайние положения преобразователя считают те, в которых наблюдается появление и исчезновение звукового (светового) сигнала.

5.84.4. Условное расстояние между дефектами измеряют расстоянием между крайними положениями искателя, при которых была определена условная протяженность двух рядом расположенных дефектов.

5.84.5. Суммарную условную протяженность дефектов на оценочном участке (в мм) определяют как сумму условных протяженностей дефектов, обнаруженных на этом участке.

5.85. Дефекты сварных соединений по результатам ультразвукового контроля относят к одному из следующих видов:

а) непротяженные (одиночные поры, компактные шлаковые включения);

б) протяженные (трещины, непровары, неоплавления, удлиненные шлаки);

в) цепочки и скопления (цепочки и скопления пор и шлака).

5.85.1. К непротяженным относят дефекты, условная протяженность которых не превышает значений, указанных в табл. 13. Этими дефектами могут быть одиночные поры или неметаллические включения.

Толщина стенки контролируемого соединения, мм

Условная протяженность дефекта, мм

5.85.2. К протяженным относят дефекты, условная протяженность которых превышает, значения, указанные в табл. 13. Этими дефектами могут быть одиночные удлиненные неметаллические включения и поры, непровары (несплавления) и трещины.

5.85.3. Цепочкой и скоплением считают три и более дефекта, если при перемещении искателя соответственно вдоль или поперек шва огибающие последовательностей эхо-сигналов от этих дефектов при поисковом уровне чувствительности пересекаются (не разделяются). В остальных случаях дефекты считают одиночными.

5.86. По результатам ультразвукового контроля годным считают сварное соединение, в котором отсутствуют:

а) непротяженные дефекты, амплитуда эхо-сигнала от которых превышает амплитуду эхо-сигнала от контрольного отражателя в СОП, или суммарная условная протяженность которых в шве превышает 1/6 периметра этого шва;

б) цепочки и скопления, для которых амплитуда эхо-сигнала от любого дефекта, входящего в цепочку (скопление), превышает амплитуду эхо-сигнала от контрольного отражателя в СОП или суммарная условная протяженность датчиков, входящих в цепочку (скопление), более 30 мм на любые 300 мм шва;

в) протяженные дефекты в сечении шва, амплитуда эхо-сигнала от которых превышает амплитуду эхо-сигнала от контрольного отражателя в СОП, или условная протяженность которых более 50 мм, или суммарная условная протяженность которых более 50 мм на любые 300 мм шва;

г) протяженные дефекты в корне шва, амплитуда эхо-сигналов от которых превышает амплитуду эхо-сигналов от контрольного отражателя в СОП или условная протяженность такого дефекта превышает 1/6 периметра шва.

5.87. Результаты ультразвукового контроля оформляют в виде заключения установленной формы. К заключению должна быть приложена схема проконтролированного соединения с указанием на ней мест расположения выявленных дефектов.

5.87.1. При описании результатов контроля следует каждый дефект (или группу дефектов) указывать отдельно и обозначать в приведенной ниже последовательности:

буквой, определяющей вид дефекта по протяженности;

цифрой, определяющей наибольшую глубину залегания дефекта, мм;

цифрой, определяющей условную протяженность дефекта, мм;

буквой, определяющей качественно признак оценки допустимости дефекта по амплитуде эхо-сигнала.

5.87.2. Для записи необходимо применять следующие обозначения:

А — непротяженные дефекты;

Е — протяженные дефекты;

В — цепочки и скопления;

Г — дефект, амплитуда эхо-сигнала от которого равна или менее допустимых значений;

Н — дефект, амплитуда эхо-сигнала от которого превышает допустимое значение.

Условную протяженность для дефектов типа А не указывают.

В сокращенной записи числовые значения отделяют одно от другого и от буквенных обозначений дефисом.

Контроль на герметичность

5.88. Контроль сварных швов на герметичность методом химических реакций осуществляют следующим образом:

перед контролем сварные соединения тщательно очищают от шлака и грязи (сварное соединение считается пригодным для контроля, если нанесенный на него спирто-водный раствор фенолфталеина не изменяет свой цвет);

на подвергаемые контролю сварные соединения наносят спирто-водный раствор фенолфталеина, имеющий молочный цвет;

внутри контролируемого трубопровода создается давление воздушно-аммиачной пробной смеси; аммиак в количестве но менее 1% от объема воздуха (в составе смеси при нормальном давлении) закачивают при последующем повышении давления до 1,25 рабочего;

контролируемый участок трубопровода (или контролируемое изделие) выдерживают в течение 10 мин.

5.88.1. В местах наличия сквозных дефектов индикаторный раствор изменяет окраску на ярко-красную с фиолетовый оттенком.

5.88.2. Места расположения дефектов отмечают краской и после полного удаления воздушно-аммиачной среды сварные швы ремонтируют (а при наличии трещин — вырезают).

5.88.3. При испытаниях применяют материалы:

Спирто-водный раствор фенолфталеина (в весовых %):

Спирт ректификат или сырец 40,0

Пробным веществом является газообразный аммиак (его получают из сжиженного аммиака, поставляемого в баллонах).

5.88.4. Результаты контроля на герметичность методом химических реакций фиксируют в специальном журнале о указанием наименования проверяемого сварного соединения, вида соединения (стыковое, враструб и т.д.), диаметра и толщины сваренных труб, протяженности или количества швов (для однотипных соединений), вида и количества обнаруженных сквозных дефектов (поры, трещины и др.), величины созданного давления воздушно-аммиачной среды и концентрации аммиака в ней, вида применяемого индикаторного раствора, температуры окружающего воздуха, фамилии сварщика и оператора, даты проведения сварки и контроля, результатов проверки сварных швов после ремонта дефектных участков.

5.89. Перед испытанием на герметичность капиллярным методом (смачивание керосином) сварные швы должны быть тщательно очищены от шлака и загрязнений.

5.89.1. Если сварные швы по тем или иным причинам находились в контакте с водой, то они должны быть протерты сухой ветошью и просушены при температуре 100 °С.

5.89.2. С целью повышения контрастности керосина рекомендуется окрасить его с помощью красителя «Судан-Ш» (ТУ 6-09-3234-78). Для этого в 1000 см 3 керосина добавляют 3 г красителя. После тщательного перемешивания нерастворившуюся часть красителя необходимо отфильтровать.

5.89.3. В качестве индикаторной жидкости применяют осветительный керосин.

5.89.4. В качестве проявителя применяют: суспензию мела в воде (350-400 г мела на 1000 см 3 воды); суспензию мела в спирте (350-400 г мела на 1000 см 3 этилового технического или гидролизного спирта марки А). Второй состав рекомендуется применять в условиях отрицательных температур.

5.89.5. Ту сторону сварных швов, с которой удобнее производить устранение сквозных дефектов, окрашивают тонким слоем меловой суспензии. Нанесение суспензии рекомендуется производить с помощью пневматического краскораспылителя. При этом расстояние распылительного сопла до сварного стыка должно быть таким, чтобы при соприкосновении меловой суспензии с поверхностью сварного соединения суспензия была почти сухой.

5.89.6. После высыхания меловой суспензии противоположная сторона шва обильно смачивается керосином 3-4 раза.

5.89.7. Керосин можно наносить и под давлением. Для подачи керосина под давлением можно использовать бачок керосинореза, краскопульта и подобные им устройства.

5.89.8. Время выдержки сварных соединений (продолжительность испытания) после смачивания их керосином должно быть не менее 12 ч при положительной температуре и не менее 24 ч при отрицательной. Время выдержки сокращается до 1,5-2 ч, если швы перед смачиванием их керосином подогреты до температуры 60-70 °С.

5.89.9. В местах сквозных дефектов (пор, трещин, непроваров и др.) на окрашенной мелом поверхности сварных швов образуются индикаторные пятна.

5.89.10. Применение керосина позволяет зафиксировать индикаторные пятна на продолжительное время (несколько суток). Керосин наиболее эффективно применять при контроле в жаркую погоду, когда индикаторная жидкость быстро испаряется.

5.89.11. Наблюдение за сварным соединением нужно вести с момента начала нанесения на него керосина. Наиболее быстрый рост индикаторных пятен происходит в течение 15 мин после выхода керосина на поверхность шва со слоем меловой суспензии.

5.89.12. Места сквозных дефектов отмечают краской и после их устранения проверяют вновь.

5.89.13. Результаты контроля капиллярным методом фиксируют в специальном журнале с указанием наименования проверенного сварного соединения, вида соединения, диаметра и толщины сваренных труб, вида и количества, обнаруженных сквозных дефектов, условий смачивания сварных швов керосином, температуры окружающего воздуха, фамилии и разряда сварщика, даты проведения сварки и контроля, технологии устранения дефектов сварного шва, результатов, проверки дефектных мест после их исправления.

Оценка качества сварных соединений, выполненных дуговыми методами сварки

5.90. Проконтролированные неразрушающими методами сварные соединения считаются годными, если в них не обнаружено дефектов, величина, количество и плотность распределения, в шве которых превышают значения, приведенные в табл. 14.

Источник