Ремонт трубчатых печей

Основные конструкции нагревательных печей

Одним из основных видов оборудования нефтеперерабатывающих и нефтехимических производств считаются трубчатые печи, являющиеся аппаратами для высокотемпературного нагрева. На сегодняшний день, для нефтеперерабатывающей и нефтехимической промышленности разработано и введено в эксплуатацию большое количество трубчатых печей, отличающихся между собой назначением, параметрами эксплуатации, конструкцией, размерами, видом используемого топлива, а также наименованием материалов, используемых для изготовления основных деталей и узлов печи.

Основными классификационными признаками трубчатых печей служат:

1) форма каркаса — печи коробчатые и цилиндрические;

2) число топочных камер — однокамерные и многокамерные печи;

3) расположение труб в камере радиации — вертикальное и горизонтальное;

4) способ соединения труб — на приварных гнутых двойниках (калачах) и на ретурбендах;

5) размещение дымовых труб — дымовая труба на каркасе печи и на отдельном фундаменте;

6) конструкция стен печи — из кирпичей и легковесных панелей и др.

Одним из основных классификационных признаков промышленных трубчатых печей является их целевая принадлежность — использование в условиях определенной технологической установки. Трубчатые печи предназначены для нагрева технологической среды (нагревательные печи) и для проведения термодеструктивных процессов углеводородов (печи пиролиза). Нагревательные печи и печи пиролиза не имеют существенного различия в наборе основных элементов (трубчатый змеевик, футеровка и т.д.), к основным отличительным признакам относится температура нагрева технологической среды. Температура среды углеводородов в нагревательной печи достигает 450-500 о С, в печах пиролиза до 800-900 о С.

К основным элементам технологических трубчатых печей относятся:

— трубчатый змеевик (печные трубы, двойники, калачи, отводы);

— металлический каркас печи;

— гарнитура печи (трубные решетки, трубные и кирпичные подвески, кронштейны для кирпичей, шиберы и т.д);

— приборы контроля и управления, а также системы противоаварийной защиты.

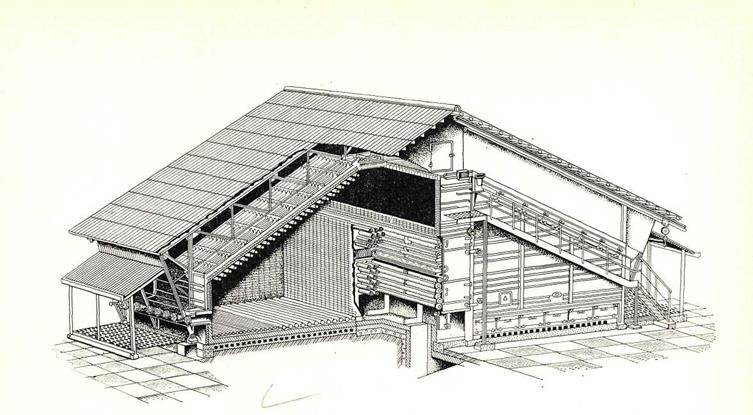

-Типовые двухскатные (шатровые) печи достаточно широко распространены на предприятиях нефтепереработки и нефтехимии. Этот тип печей обладает рядом недостатков, к которым относятся: низкая эффективность, высокие затраты на ремонт и т. д. Но, в то же время, предприятия не всегда имеют возможность их замены на новые. Все это приводит к необходимости их ремонта. Шатровые печи имеют две камеры радиации и одну камеру конвекции, расположенную в средней части печи.

Большой объем топочного пространства позволяет применять длиннофакельное сжигание топлива и иметь интенсивный лучистый теплообмен. Для равномерного обогрева трубчатого змеевика, вдоль боковых стен в амбразурах из огнеупорного кирпича рассредоточены комбинированные форсунки.

Вертикальные печи, используемые на предприятиях нефтепереработки, обладают более высокими технико-экономическими показателями. Удельный расход металла для их сооружения на 1 млн. ккал/ч составляет 9 — 10 т (у двухскатных печей 12 — 14 т). Капитальные затраты на ремонт вертикальных печей намного меньше.

Характерные дефекты элементов нагревательной печи

Дефекты печных труб и двойников

Рисунок 44 — Двухскатная трубчатая печь

Трубы и двойники трубчатых печей технологических установок работают в очень жестких условиях, особенно при переработке сернистых, агрессивных нефтей и их продуктов. В процессе эксплуатации наблюдаются следующие основные виды износа:

1) износ труб по внутренней поверхности, т. е. увеличение внутреннего диаметра, утончение стенки трубы; при этом в местах развальцовки и в непосредственной близости к двойнику наблюдается наиболее интенсивный износ;

2) износ печных труб по наружной поверхности, образование окалины, затем сетки криппа;

3) увеличение наружного диаметра труб (отдулины); прогары их;

4) износ отбортовки труб;

5) деформация (прогиб) печных труб из-за обрыва подвесок;

6) для двойников наблюдается износ по внутренней поверхности.

Перечисленные виды износа являются наиболее частыми причинами замены труб в печах различных технологических установок и связаны с целостностью или прочностными свойствами трубы. Кроме того, замена трубы возможна в следствие выхода из строя трубы смежной по двойнику или износа двойника.

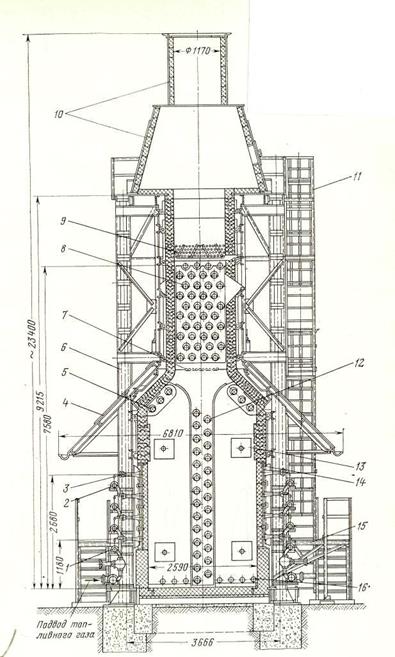

1 — коллектор подвода газа к горелкам нижнего ряда; 2— коллектор подвода газа к горелкам верхнего ряда; 3— эжектор горелки; 4— кровля-навес; 5 — трубы потолочного экрана; 6 — каркас; 7 — змеевик пароперегревателя; 8 — трубы змеевика камеры конвекции; 9 — трубы котла утилизатора; 10 — дымовая труба;11 — стремянка; 12 — трубы змеевика двустороннего облучения; 13 — выхлопное окно; 14 — панель горелки

15 — площадка для обслуживания горелок; 16 — трубы подового экрана

Рисунок 45 — Печь с излучающими стенами из панельных горелок..

Ревизия трубчатых змеевиков

Ревизия трубчатых змеевиков проводится с целью обнаружения дефектов во время проведения плановых ремонтов работниками отдела технического надзора совместно с механиком и начальником установки.

Ревизия змеевика печи включает следующие операции и проводится в указанные ниже сроки:

а) наружный осмотр всех труб и калачей (отводов) в радиантной части печи и в конвекционной части в доступных местах проводится каждый ремонт с целью выявления коррозии поверхностей, прогаров, отдулин, трещин, свищей, прогибов и состояния сварных швов; внешним осмотром сварных швов выявляются трещины, коррозия и другие дефекты; при возникновении в качестве сварных соединений проводится контроль неразрушающими методами;

б) проверка наружного диаметра всех труб в радиантной части и в доступных местах в конвекционной части змеевика проводится в каждый ремонт; контроль производится предельными калибрами (скобами) или другими инструментами, обеспечивающими точность измерения

±0.5 мм, с целью выявления допустимого изменения наружного диаметра;

в) измерение внутреннего диаметра труб в двойниках и измерение толщины стенок и калачей (отводов) проводится для радиантной части различных змеевиков печей в зависимости от их скорости коррозии:

— до 0.1 мм/год – выборочно из различных температурных зон в каждый ремонт, полностью в капитальный ремонт;

— от 0.1 до 0.3 мм/год – выборочное из различных температурных зон в каждый ремонт, полностью через ремонт;

— свыше 0.3 мм/год – каждый ремонт полностью;

— для конвекционной части змеевика печи – каждый ремонт ;

г) измерения труб в двойниках выполняют специальными нутромерами; за двойниками – на глубину 0.5 м с помощью нутромеров или косвенным методом путем измерения наружного диаметра толщины стенки ультрозвуковыми толщинометрами с точностью не менее ±0.1 мм после тщательной зачистки труб;

д) измерение толщин стенок труб и калачей (отводов) выполняются переносными ультрозвуковыми толщинометрами с точностью измерения ±0.1 мм в местах наиболее вероятного износа; для калачей (отводов), если они сварные, вблизи продольного шва и на каждой половине; для цельных – наибольшем и наименьшем радиусе закругления;

е) определение твердости металла печных труб и калачей (отводов) из закаливающихся сталей (15Х5М, 12Х8ВФ, Х9М, 15Х5М-У, 1Х2М1, 15ХМ и др.) во время капитальных ремонтов (выборочно) аварийных остановок, при нарушении процесса паровоздушного выжига кокса, а также при установки в печь новых труб и калачей (отводов).

После любого вскрытия змеевика, замены или подвальцовки печных труб, замены двойников, применения сварки для ремонта, а также при износе элементов трубчатого змеевика до величин, приближающихся к отбраковочным размерам, он должен быть подвергнут гидравлическому испытанию пробным давлением, предусмотренным в проекте.

Ревизия двойников проводится выборочно в каждый ремонт и полностью в капитальный ремонт и включает следующие виды контроля:

а) внешний осмотр, производимый в каждый ремонт, с целью выявления трещин, раковин, следов остаточной деформации ушек;

б) осмотр с целью выявления забоин на уплотняющей поверхности под пробки, корозионно-эрозионного износа внутренней поверхности,

производимый при вскрытии пробок;

в) замер толщин стенок двойников и толщин мостов между отверстиями под пробки в местах видимого износа, осуществляемый ультрозвуковыми толщинометрами или другим мерительным инструментом с точностью измерения не менее ±0.2 мм, при замене труб или при вскрытии пробок для замера внутреннего диаметра труб;

г) замеры диаметра гнезда под трубы и глубины уплотнительных канавок под развальцовку, производимые в случае демонтажа труб и при установке нового двойника;

д) определение твердости металла двойников и закаливающихся сталей, производимая выборочно при капитальных ремонтах, аварийных остановках (на двойниках, подвергшихся воздействию высоких температур), а также при установке в печь новых двойников не менее чем в трех точках на каждом. Как правило, твердость проверяется на ушках двойников и на перемычках между отверстиями под пробки и трубы.

Ревизия кладки и футеровки печи производится в каждый ремонт и включает:

а) наружный осмотр, в результате которого выявляется состояние кирпичной кладки и жаростойкого бетона торцевых и боковых стен, пода, горизонтального и наклонного сводов, перевальных стен, состояние футеровки форсуночных окон, наружного изоляционного покрытия, панельных горелок;

б) проверку кладки и футеровки на вертикальность;

в) проверку футеровки свода и пода на горизонтальность (во время капитального ремонта);

г) проверку состояния температурных швов и заполнения их асбестовым слоем.

Ревизия дымоходов (боровов), газовоздушных коробов и шиберов производится при каждой остановке печи на ремонт и включает:

а) визуальный осмотр сводов, стен, пода дымоходов, наружной поверхности и состояния футеровки газовоздушных коробов, состояния и крепления шиберов и их деталей;

б) определение дефектов и отклонений в огнеупорной футеровке или кирпичной кладке дымоходов;

Ревизия форсунок и горелок производится в плановые ремонты и сводится к следующему:

а) внешнему осмотру корпуса форсунки, завехрителя, паромазутной головки, газового коллектора, сопла, запорной арматуры;

б) внешнему осмотру беспламенной горелки (состояния корпуса горелки, трубок, керамических призм и их прилегания к корпусу).

Элементы змеевика (трубы и отводов), установленные в печи, подлежат отбраковке в следующих случаях:

а) при наличии на них разрывов, трещин, свищей, прогаров, видимых оттдулин;

б) когда на наружной поверхности после снятия окалины обнаружены видимые трещины;

в) когда твердость труб и отводов из закаливающихся сталей (15Х5М, 12Х8ВФ, Х9М, 15Х5М-У, 12Х2М1) превышает 270 ед. НВ и когда она менее:

Дата добавления: 2019-10-16 ; просмотров: 1610 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Ремонт трубчатых печей

Автор работы: Пользователь скрыл имя, 30 Ноября 2013 в 11:29, контрольная работа

Краткое описание

Трубчатая печь является аппаратом, предназначенным для передачи нагреваемому продукту тепла, выделяющегося при сжигании топлива в топочной камере [1].

Впервые они предложены русскими инженерами В. Г. Шуховым и С. П. Гавриловым и прежде нашли применение на промыслах для деэмульгирования нефтей.

Прикрепленные файлы: 1 файл

Ремонт печей.docx

Трубчатая печь является аппаратом, предназначенным для передачи нагреваемому продукту тепла, выделяющегося при сжигании топлива в топочной камере [1].

Впервые они предложены русскими инженерами В. Г. Шуховым и С. П. Гавриловым и прежде нашли применение на промыслах для деэмульгирования нефтей. В годы первой мировой войны трубчатые печи стали применять на нефтеперегонных заводах, заменяя ими малопроизводительные цилиндрические кубы с низким КПД. Первые трубчатые печи были кострового типа с восходящим потоком дымовых газов [2]. Сейчас они широко распространены нефтегазоперерабатывающей , нефтехимической, коксохимической и других отраслях промышленности , являются основной частью многих установок и применяются в различных технологических процессах (перегонка, пиролиз, каталитический крекинг и др.)[1].

Для достижения высоких технико – экономических показателей работы трубчатых печей первостепенное значение имеет решение проблем оптимизации режима их работы, обеспечения эксплуатационной надежности и долговечности, организации качественного выполнения ремонта [3].

Нормальная эксплуатация трубчатых печей обеспечивается системой планово – предупредительного ремонта, которая дает возможность:

— организовать ритмичную работу печного комплекса;

— гарантировать возможность своевременного выполнения всех ремонтных работ по плану, согласованному с планом производства;

— создавать условия для систематической и достаточной подготовки к проведению ремонтных работ, выполнять их с высоким качеством в сроки, предусмотренные графиком работы предприятия;

— снизить общие эксплуатационные расходы за счет уменьшения числа внеплановых остановок, сокращения числа текущих ремонтов, увеличения продолжительности пробегов печных агрегатов;

— предупреждать преждевременный выход из строя элементов конструкции печей, увеличивать ресурс работы деталей и узлов.

Ремонт основных фондов предприятия подразделяется на текущий и капитальный, которые выполняются по графикам, разрабатываемые в соответствии с действующим положением о планово – предупредительном ремонте.

В объем капитального ремонта входят работы текущего ремонта и работы по ликвидации неполадок, выявленных при эксплуатации печей. Капитальный ремонт – наиболее сложный и полный объему. Он устанавливается для полного восстановления работоспособности печного комплекса.

Графики ремонта утверждаются руководителями предприятия. Сроки проведения ремонта крупнотоннажных производств согласовываются со

всесоюзными промышленными объединениями. Работы выполняют хозяйственными (силами предприятия) и подрядными способами с использованием ремонтно – строительных подрядных организаций.

Подрядные организации выполняют капитальный ремонт, а ремонтные подразделения предприятия – текущий ремонт и межремонтное обслуживание.

1.1. Подготовка печей к ремонту.

Успешный ремонт печей во многом зависит от эффективного использования подготовительного периода и своевременной доставки к месту работ материалов, запасных узлов, инструментов и различных механизмов [3].

После остановки трубчатую печь отключают от коммуникаций закрытием запорной арматуры и установкой заглушек. Для ускоренного охлаждения печи открывают взрывные окна, люки, а иногда приводят и приводят и принудительную подачу воздуха в печь [4].

Особое внимание следует обращать на охлаждение печей в летнее время , по сколько в данном случае они могут охлаждаться естественным путем не менее двух – трех суток.

Во время охлаждения печей рабочие освобождают трубопроводы от нефтепродуктов, устанавливают заглушки, разбирают и очищают от отложений горелки печей, подготавливают площадки для производства огневых работ [3].

Печные двойники легче вскрываются в горячем состоянии, поэтому эту операцию выполняют еще до полного остывания змеевиков после пропарки ( при механической чистке) или сразу же по окончанию выжига кокса. Пробки двойников входят плотно в гнезда только при установке их на свои прежние

места. Поэтому при проведении ремонтных работ желательно пробки укладывать в кассеты, что исключает их повреждение, загрязнение и потерю. Болты и траверсы после разборки укладывают в соляровые ванны, что облегчает их очистку.

К работам внутри печи приступают после снижения температуры в топке до 50 0 С. Для проведения ревизии и ремонта змеевиковых труб, опор и

обмуровки внутри печи сооружают леса и подводят переносное электроосвещение. По результатам ревизии состояния трубного змеевика, кронштейнов и подвесок, обмуровки печи составляют акт и принимают решение об объеме предстоящих ремонтных работ [4].

1.2. Очистка трубчатых змеевиков.

Внутреннюю поверхность печных труб очищают от отложений солей и кокса в основном тремя способами: механическим, паровоздушным и промывкой водой. Когда на установках прямой перегонки нефти отложения в печных трубах содержат большое количество солей и смолистых веществ, их удаляют промывкой горячей водой и продувкой водяным паром. Кокс из змеевиков печей на установках термического крекинга, пиролиза и других процессов удаляют механическим способом и паровоздушным выжигом.

Механический способ очистки печных труб. Этот способ применяют в тех случаях, когда другими способами удалить отложения не удается. До начала очистки труб печь пропаривают водяным паром для подсушки отложений, что облегчает их скалывание.

Печные трубы очищают при помощи специального устройства – бойка, который шарниром связан с пневматической турбинкой. Шарнирное соединения позволяет бойку при быстром вращении производить удары гранями по отложившемуся коксу и разрушать его. Сжатый воздух

используется для удаления из печных труб раздробленного бойком кокса. Печные трубы считаются очищенными от кокса, если в них отсутствуют коксовые кольца и на внутренней поверхности появляется металлический блеск.

Механический способ удаление кокса имеет следующие достоинства: печные трубы можно очищать от любых отложений; не изменяется механическая прочность металла труб; не нарушается герметичность вальцовочного соединения труб с двойниками; открытый змеевик доступен

для ревизии внутренней поверхности.

Недостатки механического способа: большая трудоемкость и продолжительность очистки; значительный расход воздуха; быстрый выход из строя турбинок и бойков.

Паровоздушный способ очистки труб. Удаление кокса из труб этим способом является очень ответственной операцией. Для её проведения должны привлекаться квалифицированные, опытные работники. Операцию по выжигу проводят в следующей последовательности: после остановки печь освобождают от нефтепродукта и пропаривают перегретым паром давлением 0,2 – 0,3 мПа в течении 2 – 3 ч. Пропарку ведут при горящих коротким факелом горелках; длительность зависит от результатов анализа кокса. По окончанию её горелки гасят , перекрывают подачу пара, устанавливают заглушки, отсекающие трансферные трубопроводы, и монтируют трубопроводы для отвода газов в боров дымовой трубы. Затем, подают пар давлением 0,2 мПа в змеевики печи «против хода» потоков и зажигают горелки. При достижении газами указанной температуры начинают подавать воздух, снижая давление пара так, чтобы общее давление смеси было в пределах 0,25 – 0,30 мПа. Такой режим поддерживается в течении 4 ч; за это время кокс успевает нагреться до температуры самовоспламенения. Момент

загорания его определяют по появлению продуктов сгорания в дымоходах печей и цвету печных труб. Первые 8 ч. выжиг ведут при давлении паровоздушной смеси 0,3 мПа, а затем поднимают до 0,35 мПа, и тщательно следят за цветом труб в последние часы выжига. На весь процесс затрачивается 16 – 24 ч.

Достоинства способа: высокое качество очистки печных труб, сокращается время простоя печей в ремонте, снижается расход средств на ремонтные работы, улучшается условие труда. Недостатки способа: прогорание труб; снижение прочности металла труб; остаточная деформация труб; нарушение герметичности и прочности вальцовочных соединений труб в двойниках; усиленный износ перетоков змеевика и их закалка; образование

окалины на наружной и внутренней поверхности труб .

1.3. Ремонт элементов конструкции.

Печные трубы. В отдельных случаях, когда печные трубы не деформируются, представляется возможность при вырезке трубы с дефектом сохранить парную ей хорошую трубу. Для этого трубу с дефектом вырезают по частям, не демонтируя двойник с парной трубой. Взамен дефектной трубы через очко двойника вставляют новую трубу и производят ее развальцовку. Работы по установке новой трубы трудоемки, однако для сохранения ценных их следует выполнять. Менее трудоемок такой способ сохранения парных труб: демонтируют две трубы с дефектами; после обрезки двойника электросваркой наращивают патрубок на хорошую трубу и устанавливают ее на место [3].

Трубные опоры (кронштейны, подвески, решетки). Разрушение трубных опор приводит к увеличению пластической деформации труб, возрастанию нагрузок на соседние опоры, т.е при не своевременном ремонте опор может потребоваться замена деформированных труб, а восстановление

опор станет невозможным. Изношенные стальные кронштейны и подвески камеры радиации заменяют новыми или восстанавливают путем приварки накладных полос. Замена опор открытого типа не требует вырезки змеевиковых труб. Чугунные трубные решетки камеры конвекции могут быть заменены только после извлечения из печи все конвекционных труб, что обычно и делают из – за большой трудоемкости работ, а ограничиваются укреплением треснувших решеток стальными накладками на болтах.

Ремонт огнеупорной обмуровки. От состояния огнеупорной обмуровки и тепловой изоляции трубчатых печей зависят тепловые потери в окружающую среду, эффективность сжигания топлива и в конечном счете коэффициент полезного действия печного агрегата, а также санитарно – гигиенические условия местности. Поэтому качеству ремонта обмуровки и теплоизоляции уделяют особое внимание. Объем и характер капитального

ремонта огнеупорной обмуровки для каждой печи устанавливают внешним осмотром, для чего производят вскрытие и обследования участков кладки наиболее теплонапряженных зон. Обычно быстрому износу подвержена обмуровка потолка, амбразур горелок, гляделок, суживающихся частей топочной камеры. Возможны случаи полного оплавления амбразур, обрыв свободных кирпичных подвесок с разрушением отдельных фасонных шамотных кирпичей, выпучивания и частичное разрушение перевальных стен, разрушение кирпичей торцовых стен в отдельных местах, разрушение кладки боров.

В случае обрыва кирпичных подвесок свода и разрушения отдельных кирпичей производят частичную либо полную разборку свода, для этого удаляют верхнюю тепловую изоляцию, отрезают газорезкой болты кирпичных подвесок и постепенно, начиная сверху, снимают огнеупорные кирпичи. После частичной или полной разборки свода приступают к

разборке поврежденных стен топки, перевальных стен амбразур. Обломки кирпича и мусора не следует накапливать в топке, а нужно по возможности удалять [4].

Ремонт фронтальных стен и выстилка пода. Огнеупорную кладку фронтальных стен и пода выполняют перевязкой швов каждого ряда и заполнением их раствором, состоящим из 30% огнеупорной глины и 70% шамотного порошка по объему. В зависимости от крупности зерен шамотного порошка приготавливают растворы: густые – для огнеупорной разбортовки, полугустые – для обыкновенной кладки и жидкие – для тщательных кладок. Чем тоньше швы между смежными кирпичами, тем прочнее и долговечнее кладка. Чтобы швы не образовывали больших щелей, кладку ведут с перевязкой швов, т. е. со смещением кирпичей четного ряда относительно нечетного ряда на половину или четверть кирпича. Для устройства пода печи непосредственно на бетонный фундамент укладывают

нормальный строительный кирпич, который сверху выстилают огнеупорным кирпичем. Горизонтальность кладки рядов фронтальных стен соблюдают, используя натянутый шнур.

Ремонт боровов. В боровах печи накапливается различные отложения, что может привести к их частичному разрушению. Ремонт боровов заключается в очистке их от мусора и восстановлении кладки. Кладка борова двухслойная; наружный слой выкладывают из обычного строительного кирпича, а внутренний из огнеупорного кирпича. При восстановлении стен борова в первую очередь производят кладку из обычного строительного кирпича, промазывая наружные поверхности горячим битумом, а затем – кладку из огнеупорного кирпича.

Ремонт подвесных стен и свода. Подвергаемые ремонту подвесные стены и своды собирают без раствора из фасонных огнеупорных кирпичей и

насадкой на чугунные кронштейны и подвески. Подвесные фасонные кирпичи подбирают в блоки так, чтобы зуб каждого из них входил во впадину смежного кирпича не менее чем на 3 мм. Кирпичи укладывают насухо, плотно один к другому, при этом минимальная толщина шва равна 2 – 3 мм. Для повышения герметичности наружную поверхность потолочного свода заливают раствором огнеупорной глины, шамотного порошка и асбеста. В процессе сушки печи в первом слое могут появиться трещины, поэтому наносят еще один – два слоя. В качестве изоляции свода может быть использован асбозурит. При надежной тепловой изоляции печей исключается подсосы воздуха через не плотности и обеспечивается правильный подвод его к горелкам, что способствует нормальному процессу горения топлива.

Источник