Трактор ремонт тормозной системы

Разборка и ремонт тормозов трактора МТЗ-80, МТЗ-82

Если в процессе торможения трактора его увело в сторону и при это вы обратили внимание на увеличенный ход педалей тормозов, знайте что у вашего трактора либо износились накладки тормозных дисков, либо «косяк» в настройке механизма управления тормозами.

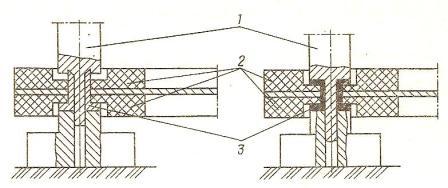

В таких случаях, обычно, начинают проверять полный ход педалей тормозов. Он должен находится для вашего кормильца в пределах 70—90 мм и быть идентичным (читай одинаковым). В противном случае все регулируют по рис. 2.8.3. Вначале слегка ослабляют контргайку, а затем, вкручивая в вилку либо выворачивая из оной регулировочный болт, делают ход педалей правильным.

А что следующим этапом? Тут все согласно регламенту: оценивают работу тормозов в движении. Тупо разгоняют трактор и резко тормозят. Далее работа как у следователей полиции «по отпечаткам протекторов шин замеряют тормозной путь». Тут подключаются технари и говорят:» Если все нормально, длина не превышает 7 м». По ходу проверки всех этих нужных работ еще нужно вычислить одновременность срабатывания левого и правого тормозов. Вот представим, при торможении следующую ситуацию — трактор «уводит» в сторону. При такой диспозиции обычно регулируют синхронность срабатывания тормозов. Если все летит к черту, регулировкой не возможно добиться синхронности, тормоза снимают и чинят по инструкции (рис. 2.8.4).

Чтобы снять тормоз с левой стороны вначале снимают муфту блокировки дифференциала (см. рис. 2.8.5, 2.8.6). Процедура сея начинается со высвобождения правого кронштейн кабины, тяги включения ВОМ и тормозного крана (как рис. 2.8.7—2.8.9).

После извлечения тормозов, начинают вымерять толщину дисков. Накладки дисков или диски в сборе требуют замены при износе до размера менее 11 мм, а нажимные, диски — при износе до размера менее 10,8 мм.

Рис. 2.8.3. Регулировка хода педали тормоза трактора МТЗ-80, МТЗ-82: |  Рис. 2.8.4. Взаимное расположение деталей тормоза и управления тормозами трактора МТЗ-80, МТЗ-82: |

Рис. 2.8.5. Как отключить трубопровод и снять крышку механизма блокировки дифференциала трактора МТЗ-80, МТЗ-82: |  Рис. 2.8.6. Как снять муфту блокировки дифференциала трактора МТЗ-80, МТЗ-82: |

Рис. 2.8.7. Отсоединение кронштейна кабины и тормозного крана трактора МТЗ-80, МТЗ-82: |  Рис. 2.8.8. Снятие правого тормоза трактора МТЗ-80, МТЗ-82: |

Рис. 2.8.9. Как снять тормозные диски трактора МТЗ-80, МТЗ-82

Источник

Ремонт сцепления и тормозной системы тракторов и автомобилей

Сцепление. При текущем ремонте перед снятием сцепления необходимо сделать метки на маховике двигателя и корпусе нажимного диска для того, чтобы при последующей сборке сохранить положение сцепления относительно маховика и не нарушать заводской балансировки. Болты крепления корпуса к маховику следует отворачивать постепенно, поочерёдно ослабляя диаметрально противоположные для того, чтобы не допустить деформации кожуха.

Замасленные диски сцепления, тормозные колодки и ленты промывают в керосине и зачищают металлической щёткой. Изношенные фрикционные накладки заменяют. В процессе замены накладок высверливают головки заклёпок и выбивают их специальным бородком либо с помощью специального приспособления срезают изношенные накладки на токарном станке. Приклеенные накладки удаляются ударом молотка после предварительного нагрева диска либо колодки до температуры 320-350 градусов Цельсия.

При ремонте сцепления контролируют толщину ведомого диска с накладками и утопание головок заклёпок. Например, для двигателя А-41 толщина диска с накладками составляет 10,5 (+0,5 — -0,4 ) мм и допускается её уменьшение до 7,5 мм. Утопание головок заклёпок должно составлять 1-2 мм при допускаемых значениях утопания 0,2-0,25 мм. Износ тормозных накладок тракторов ДТ-75М и Т-4 допускается до утопания заклёпок не менее 0,5 мм. Головки винтов крепления тормозных накладок тракторов Т-150К должны утопать не менее чем на 9 мм.

Фрикционные накладки приклёпывают к диску сцепления, тормозной колодке либо тормозной ленте пустотелыми латунными заклёпками (медными, алюминиевыми). Накладки должны хорошо (без зазора) прилегать к детали. При использовании трубчатых заклёпок рекомендуется применять развальцовывающие оправки с направляющим штифтом, который предотвращает их коробление [рис. 124].

Рис. 124. Развальцовка трубчатых заклёпок.

2) – Фрикционная накладка;

Пользуясь отверстиями стального диска, тормозной колодки, ленты как кондуктором, сверлят отверстия в накладках, затем отверстия зенкуют с рабочей стороны на глубину 2-3 мм. Чтобы уменьшить коробление диска, заклёпки ставят с таким расчётом, чтобы их головки располагались с разных сторон диска. Накладки приклёпывают на специальных пневматических стендах (ОПР-3098), на прессе Р-304 либо вручную на плите, используя специальные бородки.

Накладки с диском либо тормозной колодкой можно соединять клеем БФТ-52, ВС-10Т. После ремонта проверяют, не покороблен ли ведомый диск, каково его биение. Биение рабочих поверхностей фрикционных накладок для автомобилей большинства марок должно быть не более 1 мм, а для тракторов – 1,5 мм.

Ведомые диски автомобилей подвергают статической балансировке. Так, статический дисбаланс ведомого диска сцепления ЗИЛ-130, установленного на специальную шлицевую оправку, не должен превышать 0,25 Н·см.

Ступицу диска с изношенными шлицами заменяют. Ослабленные заклёпки крепления ступицы с диском подтягивают либо заменяют.

Ведущие диски могут быть неравномерно изношены по поверхности трения, иметь задиры, износы поверхности паза либо отверстия под ведущие пальцы.

При задирах и неравномерном износе диски обрабатывают на токарном (плоскошлифовальном) станке до выведения следов износа при соблюдении допускаемой техническими требованиями толщины. Изношенные пазы отпиливают, а отверстия рассверливают под ремонтный размер ведущих пальцев.

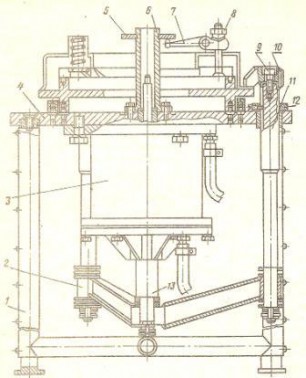

Сборка сцепления. Предварительно необходимо сжать пружины между корпусом сцепления и нажимным (ведущим) диском. Для этого используется универсальный пневматический стенд для разборки, сборки и регулировки сцепления тракторов и автомобилей [рис. 125]. При подаче воздуха в пневмоцилиндр (3) шток поршня через крестовину (2) перемещает три тяги (11) с кулачками (10), создавая усилие не менее 15 кН. Как только кулачки прижмут корпус сцепления к нажимному диску, завёртывают регулировочные гайки на болтах отжимных рычагов. При этом добиваются такого положения, при котором поверхности кулачков отжимных рычагов находятся в одной плоскости и на определённом расстоянии от поверхности маховика (ГАЗ-53А, УАЗ-469), от рабочей поверхности нажимного диска (ЗИЛ -130), от торца ступицы опорного диска (МТЗ-80, МТЗ-100, МТЗ-50). При установке сцепления на двигатель следует заполнить смазкой полость коленчатого вала с установленным подшипником. Предварительно протерев поверхности трения маховика и нажимного диска смоченной в бензине тканью, устанавливают маховик, ведомый и нажимной диски в сборе так, чтобы поставленные перед снятием метки на маховике и корпусе нажимного диска совпали. Болты крепления корпуса сцепления к маховику необходимо затягивать постепенно, чередуя диаметрально противоположные, при этом ведомый диск с маховиком центруют специальной оправкой либо используют вал сцепления (или ведущий вал коробки передач).

Рис. 125. Универсальный стенд для разборки, сборки и регулировки муфт сцепления и управления.

5) – Установочная шайба;

6) – Установочная втулка;

7) – Отжимной рычаг;

8) – Регулировочная гайка;

12) – Шток пневмоцилиндра.

Тормозная система. Основные возможные дефекты: сколы, трещины, задиры и местные износы тормозных барабанов, нарушение герметичности диафрагмы тормозных камер автомобилей, износ рабочих поверхностей главного тормозного и колёсных гидроцилиндров, манжет и поршней и т.д.

Тормозные барабаны с трещинами и сколами выбраковывают, а задиры и местные износы на рабочей поверхности устраняют расточкой. Расточку ведут в сборе со ступицей, обеспечивая концентричность рабочей поверхности барабана и поверхности для наружных колец подшипников ступицы.

Тормозные камеры автомобилей ЗИЛ, КамАЗ контролируют, обращая внимание на состояние диафрагмы. После сборки камеры проверяют на герметичность под давлением воздуха 0,7 МПа. На всех соединениях, смоченных мыльной водой, в течение 30 секунд не должны появиться пузырьки воздуха.

Регулируют расстояние от корпуса тормозной камеры до оси отверстия под палец в вилке штока. Не допускается защемление и задевание штока за корпус тормозной камеры.

Главный тормозной цилиндр, изношенный более допускаемого значения, растачивают на увеличенный ремонтный размер и запрессовывают в него гильзу из стали либо чугуна.

Изношенные тормозные цилиндры колёс растачивают либо обрабатывают протяжками.

Поршни (алюминиевые) раздают при помощи пуансона и затем обтачивают, установив на специальную оправку. Поршни цилиндров восстанавливают также заливкой капрона под давлением. При сборке колёсных цилиндров увеличенного диаметра между резиновой манжетой и пружиной устанавливают дополнительно изготовленный алюминиевый конус. Этим достигается плотное прижатие манжеты нормального размера к цилиндру.

В главном тормозном цилиндре после сборки путём вращения гайки толкателя регулируют зазор между толкателем и поршнем (свободный ход толкателя), который должен быть в пределах 1,5-2,5 мм. Этому соответствует свободный ход педали 8-14 мм для автомобиля ГАЗ-53А. Собранные цилиндры заполняют тормозной жидкостью и испытывают на специальных стендах и приспособлениях. Плотность соединений обеспечивается при давлении 8,7-9,8 кПа.

Шланги и трубопроводы тормозных систем, имеющие повреждения, заменяют.

Источник

ООО «Специализированное Снабжение»

Тормозные системы тракторов. Колодки ремонт запчасти

Глава 15

ТОРМОЗНЫЕ СИСТЕМЫ

§ 1. Тормозные механизмы трактора и прицепа

Для снижения скорости движения, остановки и удержания в

неподвижном состоянии тракторы оборудуют тормозной системой.

Различают тормозные системы следующих видов: стояночную, которая

служит для удержания машины на склоне, и рабочую, необходимую для

снижения скорости движения машины и ее полной остановки с

необходимой эффективностью.

Тормозная система состоит из тормозного механизма и его привода.

Тормозной механизм. Он служит для создания искусственного со-

противления движению трактора. Наибольшее распространение получили

фрикционные тормоза, принцип действия которых основан на

использовании сил трения между неподвижными и вращающимися

деталями. Фрикционные тормоза могут быть барабанными, ленточными и

дисковыми. В барабанном тормозе силы трения создаются на внутренней,

цилиндрической поверхности вращения, в ленточном — на наружной, а в

дисковом — на боковых поверхностях вращающегося диска.

По месту установки различают тормоза колесные и центральные

(трансмиссионные). Первые действуют на ступицу колеса, а вторые — на

один из валов трансмиссии. Колесные тормоза используют в рабочей

тормозной системе, центральные — в стояночной.

Стояночный тормоз дискового типа расположен с правой стороны

заднего моста рядом с основным (рабочим) тормозом. Его приводят в

действие рычагом 1 (рис. 100), установленным в кабине трактора. Тормоз

сухой, дисковый, состоит из тяг и рычагов. Кожух привернут болтами к

корпусу заднего моста. Соединительные диски имеют внутри шлицевые

отверстия, которыми они установлены на шлицы хвостовика ведущей

шестерни конечной передачи.

Соединительные диски снабжены с обеих сторон фрикционными

накладками. Внутри нажимных дисков, соединенных пружинами 75,

уложены пять шариков 14, которые входят в углубления дисков.

Если переместить рычаг 1 на себя (по рисунку — направо), то нажимные

диски 8 поворачиваются тягами 6 в разные стороны, отходят один

относительно другого и прижимают соединительные диски 10 к

неподвижным плоскостям кожуха и крышке стакана

кожуха 7, двух стальных соединительных 10 и двух чугунных

нажимных дисков, подшипников. Под действием силы трения

соединительные диски удерживают от вращения ведущую шестерню

конечной передачи и колеса трактора.

Рабочие тормоза трактора у пропашных тракторов служат для

быстрой остановки и выполнения крутых поворотов. Поэтому у них

тормоза установлены на каждую полуось.

По конструкции стояночный и рабочие тормоза дискового типа

рассматриваемого трактора одинаковы.

При движении трактора соединительные диски 11 (см. рис. 78)

вращаются вместе с ведущими шестернями. Если нажать на педаль

тормоза, то нажимные диски прижмут вращающиеся соединительные диски

к неподвижным стенкам кожуха. Под действием трения соединительные

диски останавливаются вместе с ведущей шестерней 6 конечной передачи,

притормаживая соответствующее ведущее колесо. В этом положении

педаль можно удерживать длительное время с помощью защелки 12 (см.

рис. 100) горного тормоза.

У других пропашных тракторов в рабочей тормозной системе

применяют ленточные механизмы. При нажатии на педаль тормоза лента 6

(см. рис. 79) прижимается к шкиву 5, в результате чего затормаживается

полуось 8 и ведущее колесо.

Привод тормозов. Он предназначен для управления тормозными

механизмами при торможении. По принципу действия тормозные приводы

разделяют на механические, пневматические и гидравлические.

Рассмотренные ранее рабочие тормозные системы — пример при-

менения тормозных механизмов с механическим приводом.

В рабочей тормозной системе колесных тракторов общего назначения

используют пневматический привод тормозов.

Тормозная система прицепа универсально-пропашного трактора

снабжена одним воздушным баллоном 3 (рис. 101). Компрессор 1 имеет

один цилиндр. Тормозной кран 7управляет тормозами прицепа.

Пневмопривод тормозов прицепа снабжен пневматическим переходником

16 для агрегатирования с трактором. Прицеп оборудован гидроприводом

тормозов. Переходник представляет собой тормозную камеру колесного

тормоза, шток которой воздействует на поршень главного цилиндра 15

гидросистемы тормозов прицепа. Когда трактор агрегатируют с прицепами,

оборудованными пневматическими тормозами, на шток пневматического

переходника надевают колпачок и управляют тормозами прицепа через

соединительную головку 19.

Соединительная головка, связывающая воздухопроводы трактора и

прицепа, состоит из корпуса, обратного клапана с пружиной и крышки. В

случае отъединения прицепа от трактора на ходу соединительная головка

разъединяет шланги, а обратный клапан закрывает выход воздуха из

пневмосистемы трактора.

В пневматическую тормозную систему тракторов входят также

разобщительный кран 5, кран отбора воздуха, манометр 4 и трубо

проводы. Разобщительный кран отключает тормозную пневмомагистраль

прицепа от пневмосистемы трактора при работе без прицепа. Кран состоит

из корпуса, конической пробки, пружины и рукоятки. Если рукоятка

расположена вдоль корпуса, то кран открыт, а поперек корпуса — закрыт.

Манометр 4, установленный на щитке приборов, необходим для

проверки давления воздуха в пневмоприводе и имеет верхнюю и нижнюю

шкалы. По верхней шкале определяют давление воздуха в баллонах, а по

нижней — в тормозной камере во время торможения.

§ 2. Техническое обслуживание. Возможные неисправности

Безопасность движения тракторов во многом зависит от исправности

тормозов и умелого их использования.

При эксплуатации следует избегать частого и резкого торможения,

потому что это вызывает ускоренное изнашивание фрикционных накладок

тормозных колодок и барабанов. Неисправности тормозных систем

приводят к неполному, неодновременному или непрекращающемуся

торможению.

Ежедневно в начале работы проверяют действие тормозной системы. В

конце работы удаляют конденсат из баллона пневмосисте-мы, открыв

сливной кран.

При ТО-2 проверяют и при необходимости регулируют свободный ход

тормозной педали и остановочный тормоз.

Для регулировки свободного хода педали ленточного тормоза служит

гайка 9 (см. рис. 79); тормоза дискового типа — болт 5 (см. рис. 100) и

барабанного тормоза — червяк.

1. При эксплуатации трактора возможны следующие неисправности в

тормозных системах (табл. 12).

Источник