Снятие одевание гусеницы и замена пальцев ДТ 75

Для просмотра онлайн кликните на видео ⤵

Уборка, Замена пальцев на гусеницах. (11 мая)Подробнее

ДТ 75 замена траков.Подробнее

ДТ 75 как я шплинтую палец гусеницыПодробнее

как надеть гусеницыПодробнее

Трактор т-70 замена пальцев гусениц (учимся на моих ошибках)Подробнее

краткий обзор ремонта гусянки на дт 75Подробнее

ДТ 75 обзор траков гусеницы.Подробнее

ВЫПРЕССОВЩИК ПАЛЬЦЕВ ТРАКОВЫХ ЦЕПЕЙ!Подробнее

замена пальцев на гусеницахПодробнее

Ставим новые гусеницы на советский ДТ-75. Разбираем каретки. Начало.Подробнее

Трактор ДТ 75.Натяжка гусениц.Подробнее

Правильная (грамотная) замена гусеницыПодробнее

Слетела гусеница на тракторе. Как надеть гусеницуПодробнее

ДТ-75 ремонт и обслуживание.Подробнее

ТРАКТОР ДТ 75//РЕМОНТ КАРЕТКИ И МНОГО МАТАПодробнее

Про звездочку дт75Подробнее

Советский трактор ДТ 75 | ЗАКЛИНИЛО ГУСЕНИЦУПодробнее

ГУСЕНИЦЫ ДТ 75 . Всё что нужно знать о них .Подробнее

Источник

Все про гусеницу ДТ-75

Ресурс работы трактора ДТ-75 определяется не двигателем, а ходовой системой. А важной частью ходовой системы считается гусеница ДТ-75. Именно на гусеницы ДТ-75 приходится основная часть нагрузки при работе трактора. Таким образом, расходы на ремонт и замену гусениц ДТ-75 будут составлять значительную долю от общих затрат на ремонт трактора.

Из этой заметке Вы узнаете устройство гусениц ДТ-75, уточните информацию по сборке, установке и обслуживанию, получите небольшие рекомендации по поводу того, как выбрать гусеницы ДТ-75 с оптимальным соотношением «цена-качество».

Устройство гусеницы ДТ-75

На тракторе ДТ-75 установлены универсальные гусеничные цепи, обеспечивающие сцепные качества при гололеде и безопасность движения машины с боковым уклоном в летнее и зимнее время!

Гусеница ДТ-75 состоит из звеньев шарнирно соединенных между собой пальцами. Пальцы гусениц ДТ-75 вставлены в отверстия проушин звеньев и удерживаются от выпадания с внешней стороны трактора штампованными на концах пальцев головками, а с внутренней- упорными шайбами и шплинтам.

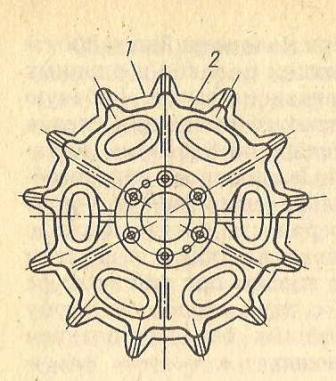

Гусеничное звено (трак ДТ-75) представляет собой стальную отливку сложной конфигурации, имеющую семь проушин: четыре с одной стороны и три с другой. Середина центральной проушины с внешней стороны утолщена и представляет собой цевку, предназначенную для зацепления звена с зубьями ведущего колеса.

Сверху на плите звена вдоль проема отлиты два гребня, которые при движении трактора ДТ-75 проходят между ободьями опорных катков и поддерживающих роликов и тем самым удерживают от спадания нижнюю и верхнюю ветви гусеницы ДТ-75. Со стороны начала центрального проема гребни имеют в плане изгиб, выполняющий роль отбойника для устранения случаев наезда на гребень опорных катков ДТ-75 кареток подвесок.

Утолщенные участки плиты с внешней стороны вдоль гребней образуют в собранной гусенице ровную гладкую металлическую дорожку, по которой перекатываются опорные катки и поддерживающие ролики.

Участки плиты, расположенные между проемом звена и гребнями, служат опорой для ободьев направляющего колеса. От бокового смещения на колесе звенья удерживаются приливами в средней части гребней.

С нижней стороны звена, на проушинах, отлиты почвозацепы (шпоры), которые создают необходимое сцепление гусеницы ДТ-75 с грунтом. Почвозацепы, кроме двух крайних, расположены пол углом 20 градусов к оси проушин для исключения бокового скольжения трактора при его движении по обледенелому грунту.

Боковые площадки плиты за пределами беговой дорожки опущены на уровень осей проушин с целью придания звену ДТ-75 большей жесткости и прочности. С этой же целью проушины и впадины между ними, а также центральный проем и боковые кромки звена ДТ-75 окантованы снизу ребрами.

Сборка и установка гусениц ДТ-75

Собирать и устанавливать гусеницы ДТ-75 на трактор необходимо так, чтобы зубья ведущих колес при переднем ходе трактора ДТ-75 упирались в утолщенную цевку с внешней стороны звена. При таком способе зацепления цевка не скользит по профилю зуба, вследствие чего меньше изнашиваются поверхности, участвующие в зацеплении. Пальцы ДТ-75 устанавливают головками с внешней стороны, чтобы они не могли сдвинуться внутрь и сорвать обшивку трактора при случайном срезании шплинтов.

Помните, что в конструкцию звеньев ДТ-75 заложен запас на износ у проушин 8-10 мм и у цевок 15-16 мм, что обеспечивает при своевременной многократной замене пальцев и использовании звеньев до полного износа высокую долговечность гусениц ДТ-75.

На тракторе ДТ-75 в каждую гусеничную цепь ставят по 42 звена. В начале эксплуатации трактора, когда длина гусеницы ДТ-75 быстро увеличивается вследствие приработки звеньев, из каждой гусеницы удаляют по одному звену. Эта звенья ДТ-75 в дальнейшем используют в качестве запасных.

Обслуживание гусениц ДТ-75

С целью исключения случаев преждевременной выбраковки гусениц ДТ-75 и ведущего колеса соблюдайте следующие правила по эксплуатации и обслуживанию:

1)гусеницы ДТ-75 для обеспечения принципа толкающего зацепления устанавливают на трактор так, чтобы при движении трактора вперед опорные катки накатывались на звенья со стороны 4 проушин, а зубья ведущих колес давили на цевки снаружи, со стороны тройных проушин;

2) в процессе эксплуатации трактора стрела провисания верхнего участка гусеницы ДТ-75 между поддерживающими роликами должна быть в пределах 30-50 мм.

При невозможности поддержания стрелы свисания верхнего участка гусеницы ДТ-75 в указанных пределах при помощи механизма натяжения ( вследствие удлинения цепи от износа шарниров) производится удаление звена из каждой цепи;

3) в период работы гусениц ДТ-75 с первым комплектом пальцев допускается удаление из каждой цепи двух звеньев. При необходимости удаления третьего звена, при длине участка гусеницы ДТ-75 из 10 звеньев 1810-1830 мм и износе пальцев примерно на 3,5-4 мм производится первая замена пальцев.

При замене пальцев в каждую гусеничную цепь ДТ-75 добавляется по одному звену из числа удаленных в процессе эксплуатации.

При работе со вторым комплектом пальцев, после удаления 2 звеньев из каждой гусеничной цепи ДТ-75 и достижения длины участка гусеничной цепи из 10 звеньев 1830-1850 мм, производится вторая замена пальцев с добавлением в каждую гусеничную цепь по одному звену.

При работе гусениц ДТ-75 на супесчаной и песчаной почвах возможна третья замена пальцев. В этом случае замена пальцев производится после удаления одного-двух звеньев и достижения длины участка гусеничной цепи из 10 звеньев 1870 мм.

При третьей замене пальцев гусеничная цепь может состоять из 40 звеньев.

При работе гусениц ДТ-75 на всех видах почв эксплуатация гусениц с последующим комплектом пальцев должна продолжаться до сквозного износа цевок и беговых дорожек не менее, чем у 10 звеньев или износа проушин до размера 30-32 мм.

Только после этого гусеница ДТ-75 подлежать выбраковке.

Увеличение шага гусеничной цепи до 187 мм при наличии запаса на износ проушин звеньев не является выбраковочным признаком;

4) при нарушении прямолинейности движения трактора вследствие неодинакового удлинения правой и левой гусеничных цепей ( при разнице в длине участка из 10 звеньев- 10 мм) гусеничные цепи при очередной замене пальцев необходимо поменять местами, с сохранением толкающего зацепления и положения головок пальцев с наружной стороны гусеничной цепи.

В случае значительного одностороннего износа зубьев ведущих колес (до 12 мм) их необходимо поменять местами, т.е. правое колесо поставить на левую сторону трактора ДТ-75, а левое- на правую.

Не допускается работа трактора ДТ-75 с погнутыми коленчатыми осями направляющих колес и сильно изношенными втулками опоры оси в раме, так как при этом вследствие перекосов направляющих колес реборды звеньев набегают на обод колеса, что может привести к сбору гусениц ДТ-75.

Регулирование натяжения гусеницы ДТ-75

Провисание и регулировку натяжения гусеницы ДТ-75 контролируйте при установке трактора на ровной твердой площадке. Для натяжения гусеницы ДТ-75 отпустите контргайку регулировочной гайки, установленной в упорном яблоке, и, отворачивая регулировочную гайку, подайте коленчатую ось вперед.

Гусеница ДТ-75 должна быть натянута так, чтобы расстояние между линейкой, поставленной на концах пальцев звеньев над поддерживающими роликами и пальцами наиболее провисшего звена было в пределах 30-50 мм, при этом пружины амортизирующего устройства должны быть сжаты до размера 640 мм.

Для облегчения последующих натяжений гусеницы ДТ-75 после каждой регулировки густо смазывайте солидолом резьбу натяжного болта. Если гусеницы ДТ-75 вытянется настолько, что коленчатая ось направляющего колеса, установленная в крайне положение, не сможет больше натянуть ее до нормального провисания, то разъедините цепь и удалите из нее одно звено с пальцем. Крайнее переднее положение достигается при полном заходе резьбового конца натяжного болта в сферическую поверхность кронштейна.

Рекомендации по выбору гусеницы ДТ-75

Вы, наверно, знаете, что при работе трактора ДТ-75 основная часть нагрузки «приходится» на пальцы и звенья (траки). Качество звена и пальца гусениц ДТ-75 зависят от химического состава металла, из которого они изготавливаются и соблюдение технологий производства изготовителем! И поэтому, чтобы гусеница ДТ-75 отработала свой ресурс, обращайте внимание именно на изготовителей комплектующих.

Источник

Инструкция по проверке и регулировке натяжения гусениц ДТ-75

Во время работы трактора происходит интенсивный износ отверстий проушин звеньев и пальцев, и соответственно, длина гусеницы постепенно увеличивается, а ее натяжение ослабевает. Слабое натяжение гусеницы ДТ-75 вызывает «утыкание» в цевки и «прощелкивание» зубьев ведущего колеса ДТ-75, что ускоряет износ элементов зацепления.

Поэтому в процессе эксплуатации трактора ДТ-75 необходимо систематически проверять и регулировать натяжение гусениц ДТ-75. Степень натяжения гусениц проверяйте по величине провисания верхней ветви!

Перед проверкой трактор ДТ-75 установите на ровной и твердой площадке. Перед остановкой трактор немного продвиньте вперед, чтобы натянуть участок гусеницы ДТ-75, расположенный между последними парами опорных катков ДТ-75 и ведущими колесами ДТ-75.

Величину провисания верхней ветви гусеницы ДТ-75 на участке между передним и задним поддерживающими роликами определяйте следующим образом. На выступающие концы пальцев звеньев ДТ-75, расположенных над поддерживающими роликами, положите ровную планку и линейкой измерьте расстояние от планки до пальцев наиболее провисающих звеньев. В правильно натянутой гусенице ДТ-75 это расстояние равно 30-50 мм.

Если Вы обнаружите, что величина провисания более 50 мм, то необходимо отрегулировать натяжение гусениц. Для этого очистите от грязи резьбу стяжного болта(10), покройте его смазкой УС, отпустите контргайку (13) и, свинчивая регулировочную гайку (14) с натяжного болта амортизатора, подайте направляющее колесо вперед до тех пор, пока не будет достигнуто нормальное натяжение гусеницы ДТ-75.

После регулировки резьбу натяжного болта ДТ-75 смажьте смазкой УС и затяните контргайку. Натяжение можно регулировать до тех пор, пока направляющее колесо ДТ-75 не окажется в крайнем переднем положении, то есть резьбовой конец натяжного болта не скроется полностью в сферической головке упорного кронштейна рамы. Тогда разъедините гусеницу ДТ-75 и удалите из нее одно звено. Чтобы соединить укороченные гусеницы, гайку (14) и контргайку (13), наверните на натяжной болт до соприкосновения с гайкой (12), стяните пружины амортизаторов. Подайте направляющее колесо в крайнее заднее положение. Затем соедините гусеницу и регулируйте ее натяжение.

При регулировке натяжения гусеницы ДТ-75 не следует отвертывать гайку (12), так как положение ее определяет раз и навсегда установленное предварительное сжатие пружин и на натяжение гусеницы не влияет.

Запомните, что нельзя также чрезмерно натягивать гусеницу, так как повышенное натяжение увеличивает нагрузки в проушинах звеньев при перегибах и, следовательно, вызывает быстрый износ звеньев и пальцев. Кроме того, повышенное натяжение гусениц ДТ-75 понижает КПД двигателя трактора, приводит к перерасходу топлива и потери тяговой мощности трактора.

Источник

Ремонт ходовой части гусеничных тракторов

Абразивному изнашиванию подвержены детали ходовой части гусеничных тракторов. При этом потеря размеров и массы деталей составляет значительную долю.

Ремонт и восстановление опорных катков, направляющих колёс, поддерживающих роликов.

Основные дефекты перечисленных деталей проявляются в виде износа поверхности качения; трещин спиц, обода; износа поверхности посадочных мест под наружное кольцо подшипника качения. У поддерживающих роликов с резиновыми бандажами наблюдается разрушение бандажей. Бандажи, имеющие нарушения и износ, подлежат замене.

Восстановление наплавкой. Изношенные поверхности качения поддерживающих роликов, направляющих колёс и опорных роликов подлежат восстановлению наплавкой электродуговыми способами (проволокой Нп-30ХГСА под слоем керамического флюса АНК-18, порошковой проволокой ПП-АН122 либо порошковой лентой ПЛ-АН101). Опорные катки тракторов Т-4 и Т-4А обрабатываются по наружному диаметру электроконтактным способом. Уменьшение внутреннего диаметра отверстия под подшипники опорного катка и поддерживающего ролика осуществляется под воздействием напряжений, которые возникают в результате наплавки. Остаточные деформации отверстий под подшипники достаточны для компенсации износа поверхности в соединении с подшипником. В этом случае отверстия растачивают (у опорных катков трактора Т-4 их обрабатывают на протяжном станке).

Бандажирование. В условиях мелкосерийного производства для восстановления опорных катков и поддерживающих роликов тракторов ДТ-75 применяется бандажирование. Рабочую поверхность ролика либо катка протачивают до выведения следов износа. С помощью гибочного приспособления из полосовой стали (сталь 45, толщиной 8-10 мм), достаточной для компенсации износа, изготавливают кольцо. Стык кольца сваривается вручную (электросваркой), а его внутренняя поверхность растачивается до размера, который обеспечивает посадку кольца на ободе с натягом 0,15-0,25 мм. Кольцо напрессовывают на обод при температуре первого 300-400 градусов Цельсия и приваривают с двух сторон по торцу вкруговую. Износостойкость восстановленных бандажированием катков составляет 0,5-0,6 от уровня новых.

Восстановление электрошлаковой наплавкой. В специализированых предприятиях применяется восстановление ободов, роликов и катков электрошлаковой наплавкой. Опорные катки, прошедшие восстановление электрошлаковой наплавкой, по износостойкости не уступают новым.

Заливка жидким металлом. Для восстановления опорных катков в условиях специализированных предприятий может быть применена заливка жидким металлом – чугуном либо сталью. Поверхность обода тщательно зачищается (до металлического блеска), затем на неё наносится слой специального флюса (АНШ-200, АНШ-400, разведённый на лаке №302) толщиной 1-2 мм и просушивается. Каток подогревают до 400-800 градусов Цельсия, устанавливают в подогретый до 200-300 градусов Цельсия кокиль (чугунная форма) и заливают расплавленный (перегретый) металл.

Заварка трещин. Трещины на спицах и ободе направляющих колёс и опорных катков устраняют сваркой.

Постановка втулки. Изношенные поверхности под подшипники в ступицах поддерживающих роликов, опорных катков и направляющих колёс восстанавливают постановкой промежуточной втулки с толщиной стенки 3-4 мм либо железнением.

Восстановление ведущих колёс. Ведущие колёса гусеничных машин с односторонним износом зубьев переставляются на другую сторону трактора при текущем ремонте.

В условиях единичного (мелкосерийного) производства изношенные зубья ведущих колёс восстанавливают наплавкой вручную.

На специализированных предприятиях восстанавливают целиком венец ведущего колеса приваркой накладок. Для этого посредством специального копирного устройства зубчатый венец колеса обрезают газовой либо плазменной горелкой. К выровненному по копиру венцу ведущего колеса привариваются компенсационные элементы. Из полосы стали 45 в специальном штампе изготавливают вкладыши и собирают их вместе с подготовленным колесом в кондукторе манипуляторе (либо прихватывают ручной сваркой). После сборки колесо сваривают с вкладышами под слоем флюса по всему контуру с двух сторон (рис. 137).

Рис. 137. Схема приварки накладок для восстановления венца ведущего колеса:

1) – Накладка (сектор); 2) – Сварной шов.

Восстановление гусениц. Изношенные пальцы гусеничной цепи заменяются новыми. У звена гусеницы изнашиваются поверхности отверстий проушин (допускается до толщины стенки 3,5 мм), цевки в местах соприкосновения с зубьями ведущего колеса (допустимый износ цевки 7 мм), беговые дорожки, почвозацепы.

При восстановлении звеньев гусениц наибольшее распространение получили способы пластического деформирования, заливки жидким металлом, электродуговой наплавки. Наилучшие показатели качества восстановления (не хуже новых) обеспечивает способ пластической деформации, используемый на специализированных линиях.

Пластическая деформация. Звенья очищаются в галтовочном барабане. При галтовке с их поверхности удалятся ржавчина и грязь, а также выявляются трещины. Одновременно очистку проходит партия из 60 звеньев, время обработки – 40 мин. Дефектуют звенья с помощью шаблонов и калибров. Нагревают их в два приёма: сначала прогревают до температуры 350-400 градусов Цельсия, затем 5 минут выдерживают в расплаве соли (хлористого бария), нагретой до температуры 1000-1050 градусов Цельсия в соляной электропечи.

Нагретое звено подают в разъёмный штамп с регулируемым рабочим объёмом каждой секции. Штамп работает от двенадцатипозиционного гидравлического агрегатного пресса с общим усилием на шпинделе 60 МН. Время горячей деформации звена в штампе – 5-6 секунд.

Закаливают звенья холодной проточной водой.

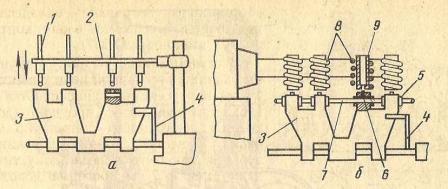

Заливка жидким металлом. Данный способ применяется для восстановления звена в том случае, когда нет возможности реализовать пластическое деформирование. Схема этого способа приведена на рисунке 138.

Рис. 138. Схема восстановления проушин звена гусеницы заливкой жидким металлом:

а) – Прожигание технологических отверстий; б) — Заливка проушин, 1) – Электрод, 2) – Электрододержатель, 3) – Звено, 4) – Кронштейн, 5) – Боковой прижим, 6) – Залитый вкладыш, 7) – Технологический стержень, 8) – Индуктор, 9) – Тигель.

С помощью электрической дуги угольным электродом в стенке проушины со стороны наибольшего износа прожигают технологическое отверстие, в проушину вставляют технологический стержень и закупоривают её с обеих сторон огнеупорной глиной. Металл расплавляют в тиглях либо с помощью ТВЧ и заливают в проушины через технологические отверстия. Он заполняет изношенную полость проушины и, кристаллизуясь, образует вкладыш, который удерживается за счёт неравномерного износа поверхности проушины и своеобразной заклёпки, образованной застывшим в технологическом отверстии металлом.

Ремонт элементов ходовой части тракторов типа Т-100М. Изношенные втулки и пальцы гусениц не восстанавливают. Беговую дорожку звена восстанавливают наплавкой, поверхности под палец и втулку не восстанавливают. Изношенные почвозацепы наплавляют до нормальной высоты либо приваривают к их вершинам прутки. Звенья гусениц восстанавливают только на специализированных предприятиях с программой, которая обеспечивает окупаемость технологических линий в нормативные сроки.

Разборка и сборка ходовой части. Для разборки и сборки элементов ходовой части используются стенды и приспособления.

Разборка кареток. Каретки тракторов ДТ-75 устанавливают в удобное положение и начинают разборку со сжатия и снятия рессорных пружин, используя приспособления. Затем снимают катки и остальные детали, применяя съёмники, прессы и прочее.

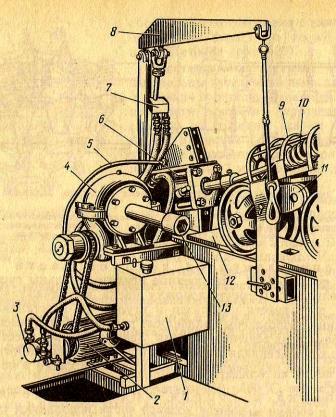

Для разборки кареток есть стенды ОПР-1402М (рис. 139).

Рис. 139. Стенд ОПР-1402М для разборки и сборки кареток тракторов ДТ-75 и ДТ-75М:

1) – Масляный бак, 2) – Электродвигатель, 3) – Гидронасос, 4) – Редуктор гайковёрта, 5) – Рычаг включения гайковёрта, 6) – Гидроцилиндр, 7) – Гидроцилиндр подъёмника, 8) – Стрела подъёмника, 9) – Ограждение, 10) – Рессора каретки, 11) – Каретка, 12) – Поворотный стол стенда, 13) – Головка ключа гайковёрта.

С помощью гидроцилиндра (6) и комплекта приспособлений можно сжимать пружины и выполнять прессовые работы: запрессовывать и выпрессовывать втулки балансиров, снимать с осей и напрессовывать на них опорные катки, снимать и напрессовывать подшипники и прочее. Повернув стол вместе с кареткой на 90 градусов, гайковёртом отвёртывают и завёртывают гайки крепления катков.

Сборка опорных катков. При сборке опорных катков, поддерживающих роликов и направляющих колёс регулируют их продольный разбег на оси либо зазор в конических роликовых подшипниках. Для регулировки ставят прокладку (направляющее колесо и опорный каток трактора ДТ-75) либо вращают регулировочную гайку на оси (направляющее колесо ДТ-75, Т-150, поддерживающий ролик трактора Т-4, Т-4А).

Сборка механизма натяжения гусениц. При сборке механизма натяжения гусениц пружину натяжного устройства сжимают с помощью стенда либо пресса до определённой длины (640 мм для ДТ-75, 652 мм для Т-4, Т-4А и 525 мм для Т-150). Перед невёртыванием гаек резьбу стяжного болта смазывают солидолографитовой смазкой.

Сборка тележек. Тележку гусениц тракторов Т-4, Т-4А собирают на специальной подставке либо стенде, который позволяет поворачивать её вокруг продольной оси. Сборку начинают со сборки рамы, установки амортизатора рессоры и опорных катков. Первым, третьим и пятым по ходу трактора должны быть установлены двубортные катки, а вторым, четвёртым и шестым – однобортные. После монтажа опорных катков на их беговые дорожки накладывают линейку (рейку). Зазор между линейкой и минимальным по диаметру катком не должен превышать 1,5 мм. Допускается установка прокладок под ось катка в местах её крепления.

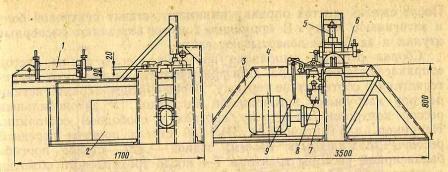

Сборка гусениц. Гусеницы тракторов тягового класса 3 в условиях мастерских совхозов и колхозов собирают вручную на специальных подставках, а на ремонтных предприятиях с большой программой применяют гидрофицированные стенды, которые обеспечивают механизированную запрессовку (выпрессовку) пальцев и дискретное перемещение гусеницы на один шаг (рис. 140).

Рис. 140. Стенд для сборки гусениц тракторов тягового класса 3.

1) – Гидроцилиндр для запрессовки пальцев, 2) – Бак для масла, 3) – Рама, 4) – Электродвигатель, 5) – Гидроцилиндр для прижатия гусеницы, 6) – Гидроцилиндр для перемещения гусеницы, 7) – Гидронасос, 8) – Распределитель, 9) – Рукоятка загиба шплинтов.

Источник