Топливный насос т 150 ремонт

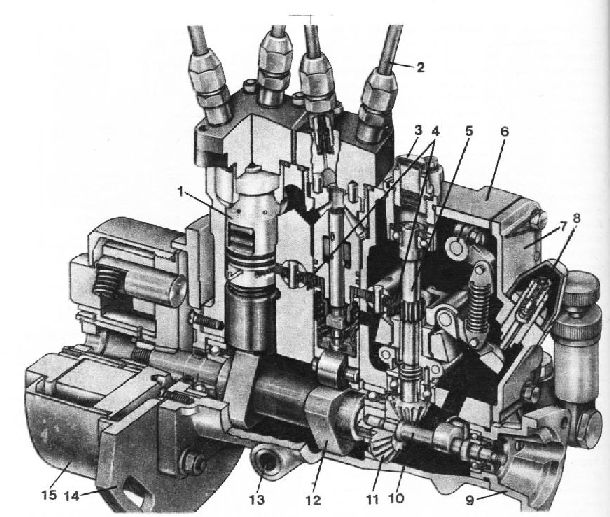

Топливный насос НД 22/6Б4 (рис. 24) — секционный, распределительного типа, подает под высоким давлением определенные порции топлива в цилиндры двигателя в необходимые моменты. Дозирование топлива осуществляется путем изменения конца подачи. Насос, установленный в задней части двигателя на фланце, через проставку прикреплен к картеру маховика. Он состоит из двух секций, кулачкового вала, механического всережимного регулятора 5 и авто-матическои муфты изменения угла начала подачи топлива. Все детали насоса размещены в корпусе.

Смазка топливного насоса циркуляционная, включенная в общую систему двигателя. На двигатели с 1973 г. устанавливают топливные насосы с автономной смазкой. В таких насосах вместо штуцера для подсоединения маслопроводящей трубки установлен сапун, зазор для слива масла из насоса между кулачковым валом и передней крышкой уплотнен сальником.

Рекламные предложения на основе ваших интересов:

Привод насоса осуществляется автоматической муфтой изменения угла начала подачи топлива. Направление вращения вала насоса правое. От кулачкового вала насоса приводится во вращение ведущая шестерня привода регулятора, которая вместе с этим валом запрессована во внутреннюю обойму шарикового подшипника. Через шпоночное соединение ведущая шестерня передает вращение валу привода подкачивающей помпы, который изготовлен заодно с эксцентриком, перемещающим толкатель помпы. От вала подкачивающей помпы через редуктор приводится тахоспидометр.

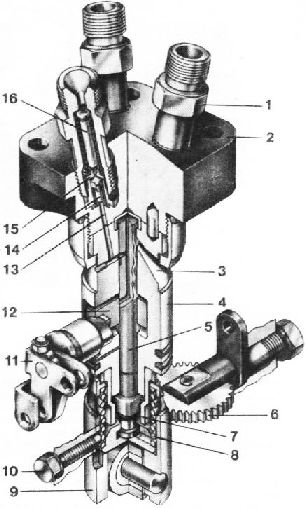

Основой насосной секции является плунжерная пара, изготовленная из легированной стали. Плунжер и гильза подогнаны друг к другу с зазором не более 1,5 мм, их нельзя раскомплектовывать.

Внутри гильзы вдоль продольной оси проходит обработанное отверстие, закрытое сверху колпачком. В верху гильзы находятся отверстия, по которым топливо поступает внутрь гильзы, и каналы, соединяющие центральное отверстие гильзы с наклонными каналами, просверленными в головке 2 секции. По этим каналам топливо направляется через штуцер и топливопровод высокого давления к форсунке. Чтобы наклонные каналы гильзы и головки секции совпадали, гильза прикреплена к головке штифтом и соединительной гайкой. С наружной стороны гильзы уплотнены резиновыми кольцами.

В средней части гильзы находится выемка, в которую вставлен дозатор, изменяющий количество подаваемого топлива насосной секцией.

К низу наружный диаметр гильзы уменьшается. На гильзу надета зубчатая втулка, приводящая во вращение плунжер.

У плунжера в верхней части имеются одно осевое и два радиальных сверления, а в его нижней части — наружная кольцевая выточка под тарелку пружины и грани под втулку. Вниз плунжер перемещает пружина, а вверх — толкатель.

Толкатель установлен в расточке корпуса топливного насоса. К нижней части корпуса толкателя прикреплен ролик, свободно вращающийся на оси. На наружной поверхности толкателя имеется паз, в который входит установочный болт, предотвращающий поворот толкателя во время работы. Толкатель перемещается вверх под действием кулачкового вала.

Кулачковый вал вращается в шариковых подшипниках, установленных в нижней части корпуса топливного насоса. Вал снабжен двумя кулачками, имеющими по три выступа.

Во время работы насосной секции плунжер совершает поступательное и вращательное движение. За один оборот кулачкового вала топливного насоса плунжер сделает три двойных хода и один оборот вокруг своей оси.

Плунжер вращается зубчатой втулкой через промежуточную шестерню от вала регулятора.

В головке секции закреплены три штуцера, внутри каждого из них находится обратный и нагнетательный клапаны. Каждый клапан прижат к своему седлу пружиной.

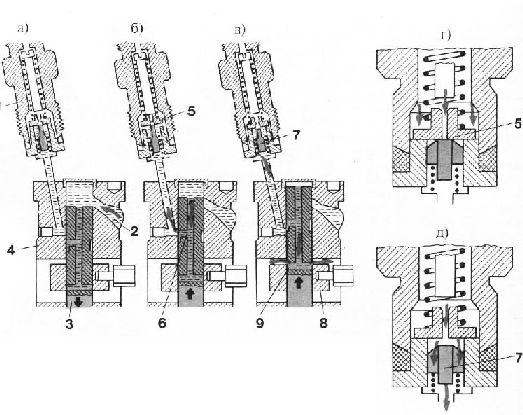

Во время движения плунжера вниз в полости гильзы образуется разрежение, в результате открывается впускное окно и эта полость заполняется топливом. При подъеме плунжера вверх топливо частично вытесняется через впускное отверстие гильзы. В момент перекрытия верхней кромкой плунжера впускного отверстия гильзы давление топлива в гильзе начинает возрастать. Когда верхнее радиальное отверстие (распределительный канал) вращающегося плунжера совпадет с одним из нагнетательных каналов гильзы, произойдет подача топлива через штуцер и топливопровод высокого давления в форсунку. При нагнетании топлива нагнетательный и обратный клапаны приподнимаются на 0,5—0,6 мм и пропускают топливо к форсунке.

Подача топлива продолжается до выхода нижнего радиального (отсечного) отверстия плунжера из дозатора. В момент отсечки клапаны опускаются. Нагнетательный клапан садится на седло, но по инерции часть топлива проходит через жиклер, отжимая обратный клапан. Вследствие этого давление в топливопроводе резко снижается, что способствует четкому прекращению впрыска (подачи) топлива форсункой.

Изменение конца подачи топлива, а следовательно, и количества подаваемого топлива осуществляется перемещением дозатора по плунжеру. Чем выше расположен дозатор, тем позже наступает отсечка и тем большее количество топлива подается секцией.

При перемещении дозатора вниз выключается подача топлива. Начало подачи топлива насосной секцией при работе двигателя зависит от действия муфты автоматического опережения подачи топлива, которая смонтирована в задней части топливного насоса.

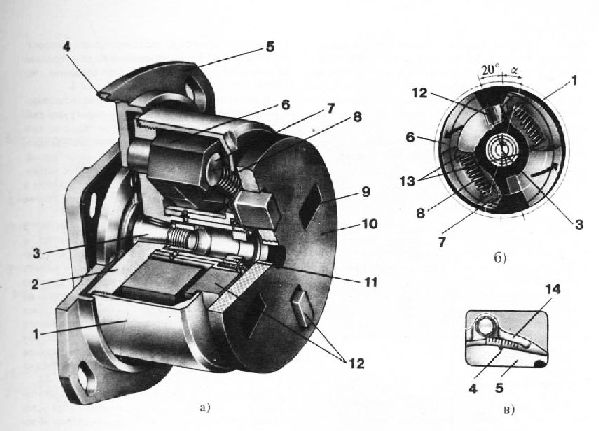

Муфта автоматического изменения угла начала подачи топлива обеспечивает оптимальный угол опережения впрыска топлива в цилиндры с изменением числа оборотов двигателя. Муфта состоит из кожуха, ведомой полумуфты, закрепленной шпонкой на конце кулачкового вала насоса, ведущей полумуфты с пальцами и грузов, качающихся на осях, закрепленных в ведомой полумуфте. Ведущая полумуфта свободно посажена на полый хвостовик. Между осями ведомой и пальцами ведущей полумуфт установлены пружины.

При неработающем двигателе пальцы ведущей полумуфты под действием пружин давят на фигурные пазы грузов, сдвигая их концы. Во время работы двигателя на малых оборотах коленчатого вала пальцы ведущей полумуфты упираются в грузы, которые передают усилие на оси ведомой полумуфты.

Передача вращения от ведущей полумуфты на ведомую при этом происходит без заметного смещения грузов.

При увеличении числа оборотов коленчатого вала двигателя грузы под действием центробежной силы расходятся, поворачиваясь на своих осях, закрепленных в ведомой полумуфте. Форма криволинейной поверхности фигурных пазов грузов выбрана таким образом, что грузы при расхождении нажимают на пальцы ведущей полумуфты и перемещают их, сжимая пружины. Это вызывает поворот ведомой полумуфты и соединенного с ней кулачкового вала топливного насоса в сторону его вращения, чем и обеспечивается увеличение угла опережения впрыска топлива. Когда коленчатый вал двигателя достигнет номинальных оборотов, грузы разойдутся и упрутся в кожух, чем и обеспечится наибольший угол опережения впрыска топлива. По мере снижения оборотов коленчатого вала угол опережения впрыска топлива автоматически уменьшается.

Относительное смещение ведомой и ведущей полумуфт на топливном насосе составляет. Выступы ведущей полумуфты входят в пазы текстолитовой шайбы привода. В два других паза шайбы входят два кулачка шестерни привода, которая получает вращение от шестерни распределительного вала.

При снятии топливного насоса с двигателя необходимо заметить взаимное расположение метки (установочной риски) на фланце насоса и деления лимба на проставке картера маховика.

Источник

Тракторы беларус МТЗ-80, МТЗ-82, МТЗ-82.1, МТЗ-1221, 1523, МТЗ-892, ЮМЗ, Т-40. Сельскохозяйственная техника: плуги, культиваторы, мотоблоки, косилки, сеялки

Тракторы беларус МТЗ-80, МТЗ-82, МТЗ-82.1, МТЗ-1221, 1523, МТЗ-892, ЮМЗ, Т-40. Сельскохозяйственная техника: плуги, культиваторы, мотоблоки, косилки, сеялки

Устройство, запчасти и комплектующие.

ЗАПАСНЫЕ ЧАСТИ ДЛЯ ТРАКТОРОВ

РЕГУЛИРОВКИ ТРАКТОРОВ МТЗ ___________________

ДЕТАЛИ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ ___________________

КАТАЛОГИ ЗАПЧАСТЕЙ МТЗ ___________________

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ТРАКТОРОВ ___________________

СПЕЦТЕХНИКА НА БАЗЕ МТЗ И НАВЕСНОЕ ОБОРУДОВАНИЕ ___________________

СЕЛЬХОЗТЕХНИКА И ОБОРУДОВАНИЕ ___________________

Ремонт и регулировки ТНВД и турбокомпрессора трактора Т-150

Ремонт топливного насоса СМД-60/62 трактора Т-150

К основным дефектам двухплунжерного топливного насоса высокого давления ТНВД НД-22/664 относится износ прецизионных деталей: плунжеров и втулок плунжеров.

Плунжерные пары восстанавливают хромированием с последующей механической обработкой. После замены изношенных деталей топливный насос испытывают и регулируют на стенде.

Регулировки ТНВД СМД-60/62 трактора Т-150 проводят в следующем порядке. Проверяют уровень масла в картере насоса и зазор в соединительной муфте.

Прокачивают ручным подкачивающим насосом систему низкого давления до появления из-под штуцера подвода топлива к насосу сплошной струи топлива без воздуха и затягивают штуцер.

Создают ручным подкачивающим насосом в системе питания давление 0,08. 0,10 МПа (0,8. 1,0 кгс/см2). Проворачивают вручную шпиндель стенда до появления топлива через штуцеры высокого давления и проверяют угол начала подачи топлива для первого штуцера.

Нормативные значения этих углов следующие: для первого штуцера — 0°, второго — 45° ± 30′, третьего — 120° ± 30′, четвертого — 165° ± 30′, пятого — 240° ± 30′ и шестого штуцера — 285° ± 30′. Для настройки угла начала подачи топлива насосом используют несколько размерных групп компенсационных тарелок пружин толкателя, устанавливаемых между роликом толкателя и плунжером.

Угол начала впрыска проверяют после присоединения форсунок к ТНВД Т-150К. После проверки угла начала подачи штуцеры соединяют топливопроводами с форсунками. Закрепляют рычаг управления насосом в положение максимальной подачи топлива.

Включают стенд, прокачивают систему высокого давления при 8,3. 10,0 с-1 шпинделя до момента появления отчетливого впрыска топлива в пеногаситель на стенде.

После этого регулируют подачу топлива на пусковых оборотах, скоростной режим, подачу топлива на номинальных оборотах, коррекцию подачи.

Проверяют подачу топлива на максимальной частоте холостого хода и максимальной частоте вращения кулачкового вала, которая соответствует полному выключению подачи топлива. Регулировочные параметры топливного насоса приведены в таблице.

Регулируемые параметры топливного насоса НД-22/664 трактора Т-150К

Частота вращения в режиме пуска, с-1 — 1,6

Подача топлива в режиме пуска, мм3/цикл — 160-180

Частота вращения на номинальном режиме, с-1 — 17,5

Средняя подача топлива по штуцерам при номинальной частоте вращения за 750 циклов, см3 — 86+1

Неравномерность подачи топлива по штуцерам со стендовыми форсунками на номинальном режиме, % — 3-4

Начало действия регулятора при частоте вращения кулачкового вала ТНВД СМД-60/62, сг-1 — 18+0,08

Максимальная частота вращения на холостом ходу, с-1 — 18,6

Подача топлива насосом при максимальной частоте вращения за 1000 циклов, см3 — не менее 20

Полное автоматическое выключение подачи топлива при частоте вращения, с-1 — не более 20

Частота вращения кулачкового вала насоса, соответствующая максимальному крутящему моменту коленчатого вала, с-1 — 12,5

Подача топлива ТНВД НД-22/664 трактора Т-150К в режиме, соответствующем максимальному крутящему моменту коленчатого вала за 650 циклов — 88-95

Начало действия корректора, с-1 — 15,8-17

Регулировка автоматической муфты опережения впрыска топлива заключается в установлении угла разворота ведомой полумуфты 5 (рис. 30) относительно ведущей 1. Величину угла разворота изменяют при снятом кожухе 4 регулировочными прокладками 9, устанавливаемыми под пружины 7.

С увеличением количества прокладок под каждой из пружин уменьшается угол разворота полумуфты. Регулируют на стенде, оборудованном предварительно отрегулированным топливным насосом с комплектом форсунок и топливопроводов.

Установка топливного насоса ТНВД Т-150 на двигатель СМД-60/62 происходит в следующем порядке:

— Устанавливают поршень первого цилиндра в положение ВМТ на такте сжатия.

— На кулачки шестерни привода надевают текстолитовую шайбу.

— Устанавливают полумуфту автомата опережения кулачками в вертикально устойчивое положение и крепят ТНВД Т-150.

— При этом кулачок с меткой должен быть вверху, а прорезь на текстолитовой шайбе совпадать с меткой «Т» на шестерне.

— Кулачки полумуфты должны войти в прорези текстолитовой шайбы.

— Совмещают метку на фланце топливного насоса со средним делением шкалы на проставке и закрепляют болтами.

— Присоединяют топливные трубки и тягу управления ТНВД.

Форсунка двигателя Т-150

Детали форсунки СМД-60/62 трактора Т-150 с поломками и трещинами любого размера не ремонтируют. Герметичность по сопряженным плоскостям корпус форсунки — корпус распылителя восстанавливают доводкой сопряженных плоскостей.

Износ торца корпуса форсунки от иглы распылителя устраняют после выпрессовки штифтов шлифованием торца с последующей доводкой плоскостей. При этом торец должен быть перпендикулярен к оси резьбы под гайку распылителя.

Наиболее распространенным дефектом распылителя форсунки трактора Т-150К является его закоксовывание.

Очищать распылитель от нагара следует осторожно деревянными или латунными скребками, а прочищать сопловые отверстия иглой, которая имеется в комплекте инструмента.

После ремонта и сборки форсунки регулируют и испытывают на герметичность, на давление и угол впрыскивания. Давление начала впрыскивания должно быть равно 17,5+0’5 МПа (175- кгс/см).

По пропускной способности распылителя форсунки дизеля СМД-60/62 сортируют на две группы: первая группа — от 97 до 100 мм3/цикл, вторая — от 101 до 103 мм3/цикл. Маркировку группы наносят на корпусе.

На двигатель устанавливают форсунки одной группы. Момент затягивания гайки распылителя равен 60 Нм (6 кг/см), гайки колпака — 100 Нм (10 кг/см) и штуцера подвода топлива — 90 Нм (9 кг/см).

Турбокомпрессор СМД-60/62 трактора Т-150

К основным дефектам турбокомпрессора СМД-60/62 относятся трещины, изломы, повреждение резьбы, износ поверхностей трения. На внешней поверхности и лопатках вставки компрессора не должно быть механических повреждений, загрязнений и наплывов.

На поверхности фланца крепления корпуса турбины Т-150 к впускному коллектору двигателя допускается не более трех раковин длиной до 2 мм и глубиной до 1,5 мм, размещенных на расстоянии не менее 3 мм от кромок и 10 мм одна от другой.

На каждой обработанной поверхности допускается не более трех одиночных раковин длиной не более 3 мм и глубиной до 2 мм, находящихся на расстоянии не менее 3 мм от кромок, фасок и краев отверстий и 5 мм одна от другой. Смещение осей резьбовых отверстий под шпильки крепления

корпусов турбины и компрессора не должно превышать 0,2 мм.

На внешней поверхности вставки турбины Т-150К дизеля СМД-60/62 задиры и механические повреждения не допускаются.

На каждой обработанной поверхности допускается не более трех одиночных раковин длиной до 0,3 мм и глубиной 2 мм, расположенных на расстоянии не менее 10 мм от кромок, краев отверстий и одна от другой.

Овальность и конусность отверстий среднего корпуса под подшипник после восстановления не должны превышать 0,01 мм. Величина износа допускается до диаметра 32+0’035 мм. Шероховатость поверхности отверстий должна соответствовать 6 классу. Корпус турбины изготовлен из чугуна СЧ18-36.

Трещины корпуса турбины СМД-60/62 трактора Т-150 разделывают под сварку и заваривают методом отжигающих валиков электродуговой сваркой. Корпус компрессора отлит из алюминиевого сплава. К основным его дефектам относятся также трещины и изломы.

Вал ротора с изношенными канавками уплотнительной втулки турбины, поверхностями под подшипник скольжения и маслоотражателем компрессора восстанавливают заменой изношенных деталей.

Из стали 45Х изготовляют заготовку втулки уплотнения и напрессовывают ее, предварительно нагрев до 400 °С, на вал ротора до упора в диск турбины. Формируют канавки втулки, подрезают торец втулки, нарезают резьбу и канавки на конце вала со стороны компрессора.

Валик шлифуют до нужных размеров. Овальность и конусность шеек вала не должны превышать 0,005 мм. Диски уплотнения турбины и компрессора с изношенными отверстиями под уплотнительные кольца ремонтируют методом постановки втулок.

Для этого диск растачивают до диаметра 32,8 мм, нагревают до 100. 150 С и запрессовывают втулку. Размеры втулки: наружный диаметр 32,9 мм, внутренний диаметр 28 мм, длина 11 мм (для диска уплотнения компрессора) и 15 мм (для диска уплотнения турбины).

Внутренний диаметр втулки диска уплотнения турбокомпрессора СМД-60/62 трактора Т-150К растачивают под размер 29,6 мм, а втулки диска уплотнения турбины — под размер 28,6 мм. Шероховатость обработанной поверхности должна быть не ниже 1,25 мкм.

Износ поверхностей под уплотнительные кольца не допускается. Возможны только матовые пояски на поверхности сопряжений с уплотненным кольцом.

При сборке ротора его балансируют в два этапа: сначала вал ротора в плоскости колеса турбины, а потом ротор в сборе в плоскости колеса компрессора.

При балансировке применяют технологическую втулку и шпонку, которые фиксируют на валу резиновыми кольцами. Балансировку вала ротора в сборе, проводят до тех пор, пока не достигнут дисбаланса не более 0,2 Нм (0,2 гсм). Разукомплектование ротора после динамической балансировки не допускается.

Уплотненные кольца устанавливают на вал ротора и маслоотбойник при помощи специального приспособления. Установленные кольца должны под действием своей массы опускаться в канавки ротора. Замки их должны быть разведены в противоположные стороны.

Вал ротора устанавливают в отверстия подшипника так, чтобы уплотнительные кольца вошли в отверстия диска уплотнения турбины СМД-60/62 от легкого нажатия рукой.

Гайку на валу ротора затягивают до совмещения рисок на валу ротора и гайке. Момент затяжки должен быть в пределах 40. 45 Нм (4,0. 4,5 кг/см).

Осевое перемещение ротора в среднем корпусе допускается в пределах 0,2. 0,3 мм. Зазор между колесом компрессора и вставкой корпуса компрессора на диаметре 108 мм должен находиться в пределах 0,6 мм, а между колесом турбины и вставкой ее —0,5. 0,9 мм.

Такие значения зазора получают постановкой прокладок. После сборки турбокомпрессора Т-150, проворачивая ротор от усилия руки, заливают 15. 20 г моторного масла в маслопроводный канал.

Ротор должен легко проворачиваться без зацепления за неподвижные детали. Противодавление на выходе из турбины должно быть не более 2 кПа (200 мм вод. ст.). Расход воздуха на контрольном режиме должен быть в пределах 0,18 кг/с. Его замеряют периодически.

Параметры турбокомпрессора должны соответствовать нормам режима контрольно-сдаточных испытаний. При этом должны быть достигнуты герметичность всех соединений и корпусных деталей, равномерность работы и стабильность параметров, отсутствие при работе посторонних шумов.

Источник

Тракторы беларус МТЗ-80, МТЗ-82, МТЗ-82.1, МТЗ-1221, 1523, МТЗ-892, ЮМЗ, Т-40. Сельскохозяйственная техника: плуги, культиваторы, мотоблоки, косилки, сеялки

Тракторы беларус МТЗ-80, МТЗ-82, МТЗ-82.1, МТЗ-1221, 1523, МТЗ-892, ЮМЗ, Т-40. Сельскохозяйственная техника: плуги, культиваторы, мотоблоки, косилки, сеялки