- Вагонник.РФ

- суббота, 28 октября 2017 г.

- Замена тормозных колодок

- Требования к тормозным колодкам в эксплуатации.

- Когда необходимо производить замену тормозных колодок?

- Требования к тормозным колодкам

- Для локомотивов

- Для вагонов

- Как определить, что тормозные диски изношены

- Технические требования

- Симптомы износа деталей

- Методы испытаний

- Транспортировка и хранение

- Когда проверять толщину тормозного диска

- Когда следует задействовать стоп-кран в вагоне пассажирского состава

- Устройство барабанного тормоза

- Типы тормозных колодок подвижного состава

- Гребневые

- Композиционные

- Чугунные

- Толщина и вес тормозной колодки вагона

Вагонник.РФ

суббота, 28 октября 2017 г.

Замена тормозных колодок

Минимальная толщина тормозных колодок, при которой они подлежат замене (толщина предельно изношенных тормозных колодок) должна быть не менее:

- чугунных — 12 мм;

- композиционных с металлическим штампованным каркасом — 14 мм;

- композиционных с сетчато-проволочным каркасом — 10 мм.

При сверхнормативном износе тормозной колодки , тормозную колодку заменить.

Композиционные тормозные колодки с сетчато-проволочным каркасом можно отличить от композиционных тормозных колодок с металлическим штампованным каркасом по ушку, заполненному фрикционной композиционной массой.

Толщину тормозной колодки следует проверять с наружной стороны тележки.

При клиновидном износе толщину тормозной колодки следует контролировать на расстоянии 50 мм от тонкого края колодки. В случае явного износа тормозной колодки с внутренней стороны (со стороны гребня колеса) колодку заменить, если этот износ может вызвать повреждение башмака.

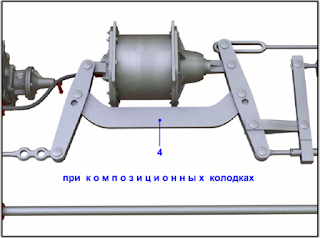

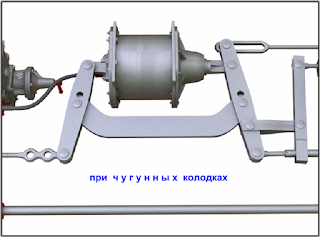

Исключение составляют служебные и дизельные вагоны рефрижераторного подвижного состава, а также грузовые вагоны с дизельным отделением пятивагонных рефрижераторных секций, тормозная рычажная передача которых рассчитана только на чугунные колодки (горизонтальные тормозные рычаги имеют одно отверстие для соединения с затяжкой). На таких вагонах разрешается ставить композиционные тормозные колодки при обязательном условии, что воздухораспределители этих вагонов должны быть закреплены на «Порожний» режиме работы воздухораспределителя.

Вагоны с тарой от 27 т и более, в том числе шестиосные и восьмиосные вагоны, разрешается эксплуатировать только с композиционными тормозными колодками.

При замене тормозных колодок необходимо соблюдать следующие условия:

- на одном вагоне должны быть установлены колодки одного типа и конструкции;

- колодки на одной оси не должны различаться по толщине более чем на 10 мм.

Источник

Требования к тормозным колодкам в эксплуатации.

Локомотивы.

Толщина чугунных тормозных колодок в эксплуатации допускается не менее: безгребневых на тендерах — 12 мм, гребневых и секционных на локомотивах (в том числе и тендерах) — 15 мм, на маневровых и вывозных локомотивах — 10 мм. Выход тормозных колодок за наружную грань поверхности катания бандажа (обода колеса) в эксплуатации допускается не более 10 мм. Колодки заменять при достижении предельной толщины, наличии по всей ширине колодки трещин, распространяющихся до стального каркаса, при клиновидном износе, если наименьшая допускаемая толщина находится от тонкого торца колодки на расстоянии 50 мм и более.

Вагоны.

Не допускается оставлять на грузовых вагонах тормозные колодки, если они выходят с поверхности катания за наружную грань колеса более чем на 10 мм. На пассажирских и

рефрижераторных вагонах выход колодок с поверхности катания за наружную грань колеса не допускается. Толщина чугунных тормозных колодок устанавливается приказом

начальника дороги на основе опытных данных с учетом обеспечения нормальной их работы между пунктами технического обслуживания.

Минимальная толщина чугунных колодок не менее 12 мм, композиционных тормозных колодок с металлической спинкой — 14 мм, с сетчатопроволочным каркасом — 10мм (колодки с сетчато-проволочным каркасом определяют по заполненному фрикционной массой ушку). Толщину тормозной колодки проверять с наружной стороны, а при клиновидном износе — на расстоянии 50 мм от тонкого торца. В случае явного износа тормозной колодки с внутренней стороны (со стороны гребня колеса) колодку надлежит заменить, если этот износ может вызвать повреждение башмака.

При обнаружении в пути следования у пассажирского или грузового вагона (кроме моторного вагона моторвагонного подвижной состава (МВПС) или тендера с буксами с роликовыми подшипниками) ползуна (выбоины) глубиной более 1 мм, но не более 2 мм разрешается довести такой вагон (тендер) без отцепки от поезда до ближайшего пункта технического обслуживания, имеющего средства для замены колесных пар, со скоростью не свыше 100 км/ч в пассажирском поезде и не свыше 70 км/ч в грузовом поезде. При глубине ползуна от 2 до 6 мм у вагонов, кроме моторного вагона МВПС и от 1 до 2 мм у локомотива и моторного вагона МВПС допускается следование поезда до ближайшей станции со скоростью 15 км/ч, при величине ползуна соответственно свыше 6 до 12 мм и свыше 2 до 4 мм — со скоростью 10 км/ч. На ближайшей станции колесная пара должна быть заменена. При глубине ползуна свыше 12 мм у вагона и тендера, свыше 4 мм у локомотива и моторного вагона МВПС

разрешается следование со скоростью 10 км/ч при условии вывешивания или исключения возможности вращения колесной пары. Локомотив при этом должен быть отцеплен от поезда, тормозные цилиндры и тяговый электродвигатель (группа двигателей) поврежденной колесной пары отключены. Глубину ползуна измерять абсолютным шаблоном. При отсутствии шаблона допускается на остановках в пути следования глубину ползуна определять по его длине.

Источник

Когда необходимо производить замену тормозных колодок?

Элементы ВСП, отвечающие за остановку состава, обязаны отличаться надежностью. И ниже мы рассмотрим, что за требования предъявляются к их исполнению: какой должна быть минимальная толщина чугунных тормозных колодок на локомотиве и вагоне, насколько допустим износ и так далее. Также взглянем на методы испытаний, которым они подвергаются для проверки качества, на условия хранения и транспортировки. Отдельно проанализируем существующие их виды – чтобы вы могли выбрать тот вариант, что лучше всего подходит именно для вашей колеи.

Важный момент: абсолютно все модели, даже самые высококлассные, требуется периодически менять. Почему? Потому что со временем, под воздействием сил трения и постоянных нагрузок, они теряют в сопротивлении, что оборачивается серьезным снижением их эффективности и повышением риска возникновения аварий.

Требования к тормозным колодкам

Они несколько отличаются – в зависимости от того, какой транспорт едет по железнодорожному пути.

Для локомотивов

Минимальная толщина регламентируется исходя из двух показателей – вид состава и тип элемента ВСП, – отсюда:

- тендеры и безгребневые – 12 мм;

- поезда и секционные/гребневые – 15 мм;

- вывозные и маневровые ТС – 10 мм.

Внимание, рассматриваемые конструкции не должны выходить за наружную грань обода колеса более чем на 10 мм. Производить их замену необходимо по достижении предельного значения, при появлении трещин, грозящих перейти на каркас, при клиновидном истирании.

Для вагонов

В случае с грузовыми есть ограничение – в 10 мм, а вот у рефрижераторных или пассажирских выход за поверхность катания вообще не должен допускаться. Выбор конкретных элементов ВСП осуществляется на основании приказа начальника ЖД, который тот подписывает исходя из имеющихся опытных данных – с тем расчетом, чтобы обеспечить нормальную работу всех конструкций на колее.

Внимание, если в ходе следования по маршруту будет обнаружена выбоина глубиной 1-2 мм, ТС разрешено довести до ближайшего пункта техобслуживания без отцепления от состава – с тем, чтобы там заменили колесную пару. Однако при этом скорость движения не должна превышать 100 км/ч. Исключение составляют тендеры с роликоподшипниковыми буксами и МВПС – их нужно остановить сразу же, как только это станет возможным. Если же дефект больше, 2-6 мм, необходимо замедлиться до 15 км/ч, если 6-12 – до 10 км/ч, а если свыше 12 мм, требуется также обеспечить вывешивание либо исключить вращение подвижных частей.

Глубина выбоины вычисляется при помощи специального шаблона, если же его нет, совершаются примерные расчеты исходя из длины выбоины (не в пути, а во время ближайшей остановки).

Минимальная толщина композиционных тормозных колодок вагона равняется:

- 14 мм – если у них металлическая спинка;

- 10 мм – если у них сетчато-проволочный каркас.

У обычных чугунных этот показатель составляет 12 мм. И для любой модели измерять ее нужно снаружи, а при подозрении на клиновидный износ – с отступом в 50 мм от торца. Если наблюдается явное истирание со стороны гребня, следует озаботиться вопросом скорейшей замены – промедление обернется повреждением башмака.

Как определить, что тормозные диски изношены

Приближение к отметке минимальной толщины тормозного диска водитель может заметить по частичной потере управляемости автомобиля, особенно при движении по трассе. О минимальной толщине детали свидетельствуют:

- при нажатии на педаль происходит блокировка тормозов;

- во время торможения слышится сильный скрежет;

- при торможении чувствуется вибрация, слышаться щелчки, машина может двигаться рывками;

- образуются трещины и сколы.

Если вы заметили износ, трещины или коробление, достижение минимальной толщины передних тормозных дисков или задних, то организуйте их замену в кратчайшие сроки. Для 100% уверенности в безопасности следует поменять сразу все четыре тормозных диска при обнаружении износа. Если такой вариант вас не устраивает, то замена производится попарно: либо оба передних, либо оба задних.

Технические требования

Их регламентирует ГОСТ 30249-97, составленный на основе целого ряда норм, переизданный в июне 2005 года и актуальный на территории 12 стран постсоветского пространства.

Точность отливки должна соответствовать межгосударственному стандарту 26645, исполнение формовочных уклонов – 3212.

Для обеспечения подходящих эксплуатационных свойств химический состав рассматриваемых элементов ВСП строго определен, как и отклонения по массовым долям примесей (Mn, C, Si, S, P, Ca, Ba).

Диапазон приемлемой твердости, по шкале Бринелля и в зависимости от марки, составляет:

- для М-исполнения – 229-302 НВ;

- для Р – 217-303 НВ.

Номинальный вес чугунной колодки равняется 14,7 и 15,8 кг (М и Р варианты, соответственно).

Важно, чтобы все включения – графиты, перлиты, цементиты, фосфидная эвтектика – обладали регламентированной формой и длиной, содержанием и дисперсностью, а также были правильно распределены и представлены в количестве, не выходящем за рамки норм.

Скобы и спинки каркаса исполняются из сталей серии Ст (0, 1, 2, 3) и БСт3, в соответствии с ГОСТом 380. В качестве заготовок могут быть использованы листы, полосы или ленты (последние также допустимо применять для выпуска объемной сетки). Прежде чем заливать эти детали в тело конструкции, их необходимо очистить от ржавчины, обезжирить и смазать, чтобы предотвратить науглероживание. Причем состав и способ приготовления и нанесения СМ обязан четко соответствовать документации завода-изготовителя.

Тормозные колодки для вагонов ЖД следует обрубить от заусенцев, литников и заливов, а также убрать пригар и формовочную землю. Приливы допустимы, если их высота не более 1 мм.

Есть ряд дефектов, не уменьшающих износостойкости и прочности, их можно не исправлять, и это:

- Локальные просветы в точках прилегания башмака и на основной плоскости (по кругу катания), не превышающие 2 мм.

- Смещения по отношению к разъему на величину до 2 мм.

- Сколы (до 10 мм в высоту и до 30 мм в длину), в партии должно быть не более 15% элементов ВСП с такими дефектами.

- Утяжины в количестве до 3 штук, протяженность каждой из которых не превышает 25 мм, а глубина – 4 мм. Исключение составляют те же параметры дефектов, но под отверстием для чеки – там они могут быть 25 и 5 мм;

- Сдвиг каркаса от нормального положения сетки, если он не превышает 3 мм. Учтите, что распределение, расположение и даже число листов строго фиксируется изготовителем (и согласовывается с заказчиком).

- Усадочные раковины, если они не выходят на рабочую поверхность, а располагаются в отливах, в длину не доходят до 30 мм, а в ширину – до 5 мм, а также локальные, числом от 3 до 5, если их диаметр менее 10 мм, а длина – 15 мм.

- Сколы, если они расположены на нерабочих плоскостях и исправлены в результате заварки электродом без подогрева самого элемента ВСП. Твердость наплавленного материала при этом – строго до 302 НВ.

Эксплуатируемые тормозные колодки на вагонах поезда обязаны быть без трещин.

Заливать стальную спинку необходимо вровень с поверхностью сопряжения с башмаком – чтобы она оставалась хорошо видна. Качество проведения этой операции, а также надежности и прочности, выясняют с помощью проверки на излом под статической нагрузкой величиной как минимум 127,5 кН. Нужно, чтобы по итогам тестов не было зафиксировано разрушения.

На участке излома допустимы определенные дефекты, например, раковины, в количестве 1-3 штук, если они равномерно распределены, а диаметры каждой из них не достигают 5 мм.

Конструкторский чертеж обязан отражать место расположения и вариант нанесения маркировочных обозначений (предполагается, что они останутся читаемыми в течение всего эксплуатационного срока). Один из упорных приливов изделия должен нести на себе условный номер (товарный знак) завода, второй – тип элемента ВСП, а ушко – артикул партии.

Укомплектованные и готовые к монтажу изделия следует направлять заказчику вместе с сопроводительной документацией, содержащей такие сведения:

- название предприятия, выпустившего и поставившего конструкции;

- количество отгружаемых штук;

- дата изготовления;

- актуальные ГОСТы;

- результаты проверок химического состава и твердости.

Также важно, чтобы разработчики межгосударственных стандартов раз в 3 месяца получали от завода итоги проведенных тестов, причем по каждой плавке.

Симптомы износа деталей

В процессе езды отмечается несколько признаков, по которым можно сориентироваться, когда пора менять колодки передних либо задних тормозов, а то и все вместе. Симптомы такие:

- металлический скрежет при нажатии на педаль говорит о полном износе накладок;

- увеличенный ход педали тормоза, ее вибрация в нажатом состоянии;

- при торможении появляется ощущение, что переднюю либо заднюю часть автомобиля уводит в сторону, а на скользкой дороге машина легко уходит в занос;

- не действует исправный ручной тормоз;

- для остановки необходимо прикладывать больше усилия на педаль.

Если при торможении со стороны колес слышится металлический скрежет и писк, то вопрос, через сколько менять негодные детали, уже не стоит. Замену необходимо сделать в срочном порядке, поскольку фрикционных накладок уже не осталось и стальное основание трется о рабочую поверхность диска.

Никогда не доводите тормоза до состояния полного износа, иначе вместе с колодками придется заменить диски, что существенно дороже. Обнаружив один или несколько симптомов, указывающих на проблемы с колесными механизмами тормозов, проверьте состояние накладок. Рекомендации по выполнению диагностики следующие:

- Если на автомобиле установлены легкосплавные колесные диски с большими отверстиями, то для обследования передних суппортов ничего разбирать не придется. При необходимости поднимите машину домкратом, чтобы выставить проем диска напротив механизма тормозов.

- Колеса со стальными дисками нужно снимать. Осмотрите передние тормозные колодки и оцените толщину накладок. Если она составляет меньше 3 мм, детали следует заменить немедленно. С толщиной 3-5 мм можно проехать еще 1-2 тыс. км, не более.

- Задние тормоза бывают дисковые и барабанные. Первые обследуются аналогично передним, а вторые придется разобрать. Снимите колесо и отпустите «ручник», затем открутите барабан и аккуратно сбейте его со ступицы. В отличие от передних колодок, задние надо менять при толщине 1,5-2 мм.

Когда в результате диагностики обнаружен износ элементов, близкий к максимальному, но замена откладывается по различным причинам, ездите аккуратно и без спешки. Случается, что изношенная накладка при резком нажатии на педаль отрывается целиком.

Проводя диагностику, обратите внимание на рабочую поверхность тормозных барабанов и дисков. Если ее выработка составляет 2 мм и больше (определяется по глубине канавки штангенциркулем), то деталь подлежит замене.

Методы испытаний

Фактический химический состав, которым обладают колодки чугунные тормозные для вагонов и локомотивов, определяют по ГОСТ 22536.0 и еще целому ряду межгосударственных стандартов.

Для оценки правильности исполнения мест сопряжения отверстия под скобу и прилегания башмака к спинке используют шаблоны – проходные и прямоугольную призму. Контроль соприкосновения эталонного образца осуществляют при помощи щупов. Линейные дефекты измеряют стандартным штангенциркулем.

Тест на прочность спинки проводится под прессом – на готовое изделие воздействуют с усилием от 30 тс (300 кН). Под нагрузкой в 30 кН, десятимиллиметровым шариком, находят твердость (по шкале Бринелля) – по нормам ГОСТов 27208, 9012, 23677.

Для определения микроструктуры следует руководствоваться положениями межгосударственного стандарта 3443. Фактическую массу допустимо вычислять с погрешностью ± 0,2 кг.

Транспортировка и хранение

Вне зависимости от того, какая минимальная толщина чугунных тормозных колодок, их сортируют по типам, после чего перевозятся навалом в контейнерах и на борту автомобильного или ЖД-транспорта. Но их погрузка/выгрузка должна проводиться аккуратно – так, чтобы уберечь готовые изделия от соударений и предотвратить образование сколов и/или трещин.

Сопутствующая документация обычно содержит в себе все правила по перемещению элементов ВСП от изготовителя к потребителю. Не менее важно верно выполнить консервацию: особенности ее проведения регламентированы ГОСТом 9.014.

После сборки в штабеля хранение допустимо осуществлять не только в закрытом помещении, но и на открытой площадке, в течение 5 лет в первом случае и 2 – во втором. Регулярные проверки состояния (и пригодности к использованию) необходимы.

Когда проверять толщину тормозного диска

Проверка толщины ротора должна проводиться всякий раз, когда вы заменяете тормозные колодки. Это позволит убедиться, что на роторах достаточно металла для безопасного торможения. Рекомендуется делать это каждый раз, когда вы меняете тормозные колодки, независимо от интервала между изменениями. Процесс проверки займет у вас менее 5 минут, и будет хорошей мерой безопасности.

Для проверки толщины тормозного диска потребуется всего лишь любой штангенциркуль.

26.09.2019 Вопросы, рассмотренные в материале:

- Как устроен тормозной диск

- В чем основные причины износа тормозного диска

- Как определить, что тормозные диски изношены

- Какова минимально допустимая толщина тормозных дисков

Чтобы обеспечить безопасность водителя и пассажиров, тормозная система автомобиля должна соответствовать строгим стандартам. Минимальная толщина тормозного диска регламентирована производителем и не должна опускаться ниже определенных значений. Какие показатели считаются нормой, и как их контролировать – расскажем в статье.

Когда следует задействовать стоп-кран в вагоне пассажирского состава

Итак, в каких же случаях важна толщина тормозных колодок локомотива в эксплуатации? Когда ответственный представитель обслуживающего персонала поезда дергает вниз ручной штурвал, а сделать это он в праве в следующих ситуациях:

- подача машинистом сигнала о необходимости экстренной остановки (три длинных гудка) или тревоги (один длинный, три коротких);

- саморасцеп;

- ограждение хвоста проводником;

- пожар (если транспорт не проезжает тоннель или мост);

- угроза безопасности движения или человеческой жизни;

- высокая вероятность схода на перегон (если есть уклон);

- срабатывание системы контроля нагрева букс;

- заклинивание колес.

Сам стоп-кран – это устройство из нескольких разобщительных кранов и отводящих труб, расположенных в салоне, тамбуре, пассажирских и служебных помещениях. Чтобы воспользоваться им, необходимо перевести его ручку из верхнего положения в нижнее, взявшись за нее на дистанции вытянутой руки (это поможет предотвратить получение травмы). Он является не только экстренным, но и резервным средством остановки.

Устройство барабанного тормоза

1 – тормозной цилиндр 2 – верхняя стяжная пружина 3 – разжимная планка 4 – рычаг привода стояночного тормоза 5 – тормозная колодка 6 – фиксатор тормозной колодки 7 – ступица колеса 8 – нижняя стяжная пружина.

Для замены тормозных колодок потребуются:

- перчатки

- домкрат (для поднятия автомобиля)

- баллонный ключ (чтобы открутить гайки крепления колеса)

- отвертка

- плоскогубцы

- длинногубцы

- гаечный ключ (как правило, может понадобится на 10,12,13 или 14 )

- противооткатное устройство (ставится под заднее колесо, спереди и сзади, чтобы машина не катилась)

- подъемная опора или бревно (в помощь домкрату, т.к. машина может соскочить с него)

- новые тормозные колодки.

Также, может потребоваться и молоток.

Типы тормозных колодок подвижного состава

Есть несколько их моделей, отличающихся между собой материалом и формой (конструкцией) исполнения. Рассмотрим 3 вида, наиболее актуальных в России.

Гребневые

Устанавливаются на локомотивы, передвигающиеся по магистралям с шириной полотна 1520 мм. Востребованы тогда, когда тяговое оборудование нельзя попарно соединить. Обладают фигурным пазом, помогающим создать боковую силу вдобавок к нормальной и удержать колесо от сползания с направляющей.

Выпускаются в двух вариантах:

- с твердой вставкой, модифицированные, М – особо устойчивые к повышенным динамическим воздействиям; востребованы в системах горнодобывающих предприятий, транспорт которых используется в условиях интенсивного износа;

- с высоким зацепом – позволяют исключить повреждение бандажей колес и появление термоциклических трещин.

Композиционные

Тормозные колодки для тепловозов, пассажирских и грузовых вагонов, едущих 120 км/ч и быстрее. Выполняются на основе асбокаучука, с добавками сажи и баридов, с вулканизацией и напрессовкой на каркас из металла.

Их износостойкость в 3-5 раз лучше, чем у других моделей, у них высокий коэффициент трения, они стабильны, а значит эффективны. Их минус – сравнительно плохой теплоотвод, провоцирующий образование опасных температурных режимов в местах контакта колес и возникновение повреждений – трещин, сдвигов, наваров – на поверхности подвижных частей. Они также сильно увлажняются под действием дождей, снега, влаги, обледеневают в холодную погоду и требуют просушки. Поэтому их не применяют тогда, когда бандаж может сползти, ослабнув в случае перегрева.

Важный момент, который нужно учитывать, рассматривая колодки композиционные для вагонов: вес их может варьироваться от 2,7 до 4 кг, в зависимости от габаритов и состава сырья исполнения. Обычно чем они тоньше, тем легче (что логично). С фрикционным материалом не все так просто, ведь он должен быть прочным, жестким и одновременно обеспечивающим минимальный износ. Поэтому такой популярностью у производителей пользуются ТИИР-300, Фритекс-950 и 970/2 (безасбестовые). Изготовленные из них конструкции можно применять в температурном диапазоне от -60 до +60 градусов Цельсия, со скоростями движения до 28-39 м/с и осевыми нагрузками в 200-250 кН, при удельном давлении, достигающем 20 МПа.

Чугунные

Это стандартный вариант для составов, передвигающихся медленнее 120 км/ч. В числе их плюсов отличный отвод тепла и невосприимчивость к влаге. Правда, они не отличаются стабильностью: их коэффициент трения серьезно снижается при убыстрении езды. Чтобы устранить эту проблему, применяют регуляторы сил нажатия, что приводит к увеличению износа, а значит и к частой замене, ремонту, регулировке.

Прочности и долговечности добиваются путем повышения содержания фосфора – его долю доводят до 1,5%, что на 30% улучшает показатель износостойкости. Побочный эффект – много искр, а потому такая модель не подходит для транспорта с деревянными элементами конструкции подвижных частей.

Толщина и вес тормозной колодки вагона

Самые востребованные варианты мы приводим в виде таблицы

Источник