- Инструмент для ремонта обуви

- Ножи для ремонта обуви

- Шило для ремонта обуви различают на прямые и кривые

- Иглы для ремонта обуви

- Рашпили для ремонта обуви

- Напильники для ремонта обуви

- Клещи для ремонта обуви

- Кусачки для ремонта обуви

- Гвоздевытаскиватели для ремонта обуви

- Молотки для ремонта обуви используются разных видов

- Урезник для ремонта обуви

- Кантик для ремонта обуви

- Токмач для ремонта обуви

- Рантовое колесико

- Отводка

- Колесико наметочное

- Подрезка

- Гвозди

- Токмачи для ремонта обуви

- СРЕДСТВА МАЛОЙ МЕХАНИЗАЦИИ

Инструмент для ремонта обуви

При производстве ремонта обуви используется специальный инструмент.

Ножи для ремонта обуви

Ножи применяются для раскроя и обработки материалов, деталей и ремонтируемой обуви. Различают ножи для резания деталей низа и верха обуви.

Закройный нож (рис. 14а) предназначен для выкраивания деталей верха и подкладки. Представляет из себя стальное полотно длиной 150—180 мм, шириной 8—12 мм. Режущим лезвием служит конец ножа, срезанный под углом 12—15°.

Клинок ножа должен быть закален с отпуском на 2/3 длины, отполирован на половину длины и заточен в рабочей части.

Нож, заложенный между двумя штифтами при расстоянии между ними 75мм и изогнутый до величины прогиба 16—20мм, не должен обнаруживать остаточный прогиб, а также изломы или трещины.

Неработающую часть ножа — ручку — обтягивают кожей или вставляют в металлическую ручку.

Закройным ножом пользуются при выкройке и спускании заплат, деталей заготовки, спускания лицевого слоя верха обуви в месте постановки заплаты и других операций.

Сапожные ножи являются универсальным инструментом и используются для срезания с обуви изношенных деталей и их частей, вырезки деталей из нового материала и пригонки их к месту, отделки отремонтированной обуви и многих других операций.

Нож с клиновидным острием (рис. 146) представляет собой стальную полосу длиной 210—225мм, шириной 20—25мм, толщиной 1,5—2 мм. Клиновидное острие образуется косым срезом на его конце и имеет длину 45—80мм.

Рис. 14. Ножи для ремонта обуви: а — закройный; б — сапожный нож с клиновидным острием; в — сапожный нож с криволинейным острием; г — ляписный; д — нож для спускания ранта; е — урезной; ж — прошвенный

Длина ножа с криволинейным острием (рис. 14в) 210мм, длина криволинейной режущей части65—80 мм, толщина ножа 1,2—2мм.

Нерабочая часть сапожного ножа для удобства в работе обтягивается кожей.

Ножи специальные используются для выполнения узкого круга операций.

Нож ляписный (рис. 14г) используется для выборки вогнутых мест при обработке деревянных каблуков. Для этой же цели пользуются полукруглой стамеской.

Ножи для спускания ранта предназначены для спускания края лицевой стороны ранта, обводки, кранца, прикрепленных к обуви.

На рисунке 14д изображен нож, используемый при выполнении отделочных операций ручным способом. Он представляет из себя стальное полотно фигурной формы и имеет ширину 8—10 мм, толщину 1,5мм. Лезвие затачивается уже полотна, этим создается защитный выступ для обуви.

Ножом урезным (рис. 14е) пользуются при механической отделке обуви. Для защиты верха обуви от порезов в нем предусмотрена предохранительная пластинка, закрепляемая винтом. Передвигая пластинку, можно регулировать глубину резания.

Нож прошвенный (рис. 14ж) используется для срезания прошвы в голенищах сапог заподлицо (в уровень) с поверхностью голенищ.

Шило для ремонта обуви различают на прямые и кривые

Прямое шило (рис. 15а) — прямой металлический стержень круглого или ромбовидного сечения с соответствующей заточкой острия. Длина прямых шильев 45, 75 и 100 мм. Их применяют при прокалывании отверстий, для вбивания деревянных шпилек.

Кривые шилья отличаются изогнутой формой рабочей части, они предназначены для прокалывания отверстий при скреплении деталей ниткой. Длина кривых шильев — 40, 50, 60 и 75мм.

По форме различают тачальное шило (рис. 156) — небольшое шило для прокалывания деталей верха обуви при выполнении ручных швов; стелечное (рис. 15в) — для вышивания рантов, пришивания кромки к стельке, кривизна рабочей части стелечного шила равномерна на всем ее протяжении; подошвенное (рис. 15г) — для пришивания подошв к ранту. Оно отличается большой кривизной у острия и малой — в остальной части. Острие шила может иметь различную заточку.

Шило с крючком (челночное) применяется при шитье ручным челночным швом деталей верха (рис. 15д) и деталей низа (рис. 15е).

Рис. 15. Шила для ремонта обуви: а — прямое; б — тачальное; в — стелечное; г — подошвенное; д — прямое челночное шило с крючком; е — кривое челночное шило с крючком

Шилья изготовляют из стали, закаливают с отпуском, шлифуют в рабочей части и затачивают. При прокалывании подошвенной кожи шилья не должны ломаться или получать остаточную деформацию.

Нерабочая часть шила закреплена в ручке. В простую ручку шило вбивают наглухо; при пользовании ручки с патроном шило вставляют в навинченную снаружи трубку и завертывают гайкой.

Иглы для ремонта обуви

Иглы ручные применяют при сшивании деталей обуви ручным способом. Размер иглы определяется ее номером. Выпускают иглы двенадцати номеров: чем выше номер, тем крупнее игла. Для ремонта обуви применяют иглы №8, диаметром 1мм, длиной 40мм; №9 — диаметром 1 мм, длиной 50мм; № 10 — диаметром 1,2 мм, длиной 50мм.

Рашпили для ремонта обуви

Рашпили применяют двух видов: кривые и прямые. Кривой рашпиль предназначен для внутренней отделки обуви — отпиливания концов гвоздей и шпилек. Длина двустороннего кривого рашпиля — 350мм, одностороннего — 140мм.

Прямой рашпиль используют для наружной отделки подметки, подошвы и каблука. Его длина 200 — 250мм, ширина 18, 22 и 26мм.

На 20мм длины сапожного рашпиля -9-10 зубцов, на 20 мм ширины — 7-8 зубцов. Зубцы рашпиля пирамидальной формы и в направлении длины перекрывают друг друга.

Рашпили изготовляют из инструментальной стали, рабочую часть закаливают. Твердость и остроту зубцов проверяют путем пробного опиливания контрольной пластинки из инструментальной стали. При такой пробе зубцы рашпиля должны сцепляться с пластинкой и не скользить по ней.

Напильники для ремонта обуви

Напильники для ремонта обуви применяют двух типов: плоские и трехгранные. Плоские служат для спиливания металлических шпилек и гвоздей на поверхности набоек; трехгранные — для заточки шильев и другого инструмента. Изготовляют напильники из стали, насекают более мелкой насечкой и закаливают до более высокой твердости, чем рашпили.

Клещи для ремонта обуви

Клещи затяжные используют для ручной затяжки отдельных участков затяжной кромки верха обуви, нарушенных в процессе удаления подошв или их изношенной подметочной части.

Затяжные клещи выпускают с молотком, составляющим одно целое с половинками клещей, и без молотка. Рабочую часть клещей (губки) и молоток подвергают термической обработке для повышения их твердости. Соединение половинок клещей осью должно быть плотным, без перекосов; клещи должны иметь легкий ход и раскрываться под собственной массой. Рабочие поверхности губок должны на всем протяжении плотно сходиться. Внешняя поверхность губок клещей — полированная, остальные поверхности — оксидированные.

Кусачки для ремонта обуви

Кусачки боковые, острогубцы и клещи — предназначены для удаления металлических крепителей из деталей обуви или перекусывания крепителей заподлицо с поверхностью деталей, а также для срывания изношенных деталей. Плоскогубцы применяют для удаления металлических крепителей в труднодоступной части обуви.

Кусачки боковые и острогубцы, плоскогубцы и клещи состоят из двух половинок, соединенных между собой шарнирно посредством оси. Режущие кромки кусачек-острогубцев и клещей, губки плоскогубцев должны при сжатии плотно сходиться по всей длине, без просвета. Соединение в шарнире должно быть плотным, без перекосов, иметь легкий ход. Инструменты должны раскрываться под собственной массой. Материалом для их изготовления служит сталь. Рабочие части инструментов должны быть закалены.

Рис. 16. Гвоздевытаскиватель

Гвоздевытаскиватели для ремонта обуви

Гвоздевытаскиватели (рис. 16) предназначены для извлечения металлических крепителей при удалении подошв или их изношенной подметочной части. Гвоздевытаскиватель состоит из стального изогнутого стержня 1 с прорезью для захвата головки гвоздя, деревянной ручки 2 и металлического колпачка 3, предохраняющего ручку от раскалывания.

Молотки для ремонта обуви используются разных видов

Молоток сапожный служит для вбивания гвоздей и шпилек, оглаживания и околачивания обуви, имеет боек с выпуклой рабочей поверхностью и удлиненную, частично изогнутую хвостовую часть. Вес молотка 350г.

Молоток плиточный используется для выколачивания кожаных деталей низа — подметок, набоек — с целью их уплотнения. Каждый конец рабочей части молотка имеет боек. Вес молотка — 800 г. В комплекте с этим молотком при выколачивании кожи используется прямоугольная стальная плитка размером 180x130x30 мм.

Молоток с удлиненным бойком (рис. 17а) применяется для прибивания каблуков, расклепывания венчиков, каблучных втулок и т. п. Хвостовик молотка раздвоен и сильно намагничен, что позволяет притянуть гвоздь за головку и легко вставить его в нужное место.

Молоток с приклеенной резиновой пластинкой (рис. 176) служит для околачивания верха обуви.

Молотки изготовляют из стали. Боек и конец хвостовика закаливают. Боек не должен выкрашиваться, сминаться и давать изломы при ударе по незакаленной инструментальной стали. Молоток плотно без люфта насаживают на ручку при помощи заклинка.

Рис. 17. Молотки: а — с удлиненным бойком; б— с резиновой накладкой

Урезник для ремонта обуви

Урезник (рис. 18а) предназначен для полирования уреза кожаной или пласткожаной подметки. Имеет сложный профиль, в котором различают полку, наружную и внутреннюю бородки, две канавки.

При полировании уреза горячим урезником не только заглаживается урез, но на нем выдавливаются жилки; подметка обжимается со стороны ходовой поверхности, а рант с верхней стороны.

Для ручной отделки урезники выпускают с различной шириной полки —от 3 до 10мм, соответствующей различной толщине обрабатываемых подметок. На каждом урезнике имеется два профиля с различной шириной полок. Стандартный набор — 7 двойных профилей с шириной полки 3—4, 4—5, 5—6, 6-7, 7-8, 8-9, 9-10мм.

Рис. 18. Урезники: а — обычный: б — пяточный

Для полировки уреза, обработанного фрезерованием, разработаны урезники, профиль которых повторяет профиль фрезы, а ширина полки меньше полки фрезы на 0,5 мм. Эти урезники имеют те же номера, что и соответствующие им фрезы.

Урезник пяточный (рис. 18б) одной бородкой предназначается для полировки пяточной части подошвенного уреза.

Кантик для ремонта обуви

Кантик (рис. 19) предназначен для полирования геле-ночной части подошвенного уреза. По сравнению с урезником имеет более округленный профиль без канавок.

Токмач для ремонта обуви

Токмач (рис. 20) применяют для полирования боковой поверхности и фронта каблуков, ходовой поверхности набоек и подошв, а также для разглаживания клеевых заплат на верхе и подкладке. Рабочая часть токмача может быть разной формы: выпуклой, плавной или с уступом.

Рантовое колесико

Рантовое колесико, или накатник для ранта, предназначено для накатывания гребневой дорожки на верхнюю поверхность пришитого ранта. Колесико сменное, может иметь 15, 20, 25 зубцов, его подбирают в зависимости от частоты шва и рисунка.

Колесико для нанесения узора на подошве или подметке имеет гравированную поверхность, которой наносится узорный след на ходовую поверхность кожаных подошв и подметок. Применяется преимущественно для заделки закрытой подрезки на подошве или подметке при ремонте обуви ниточных методов крепления.

Пяточное колесико применяется для накатывания декоративной линии вокруг кожаного наборного каблука.

Отводка

Отводка (рис. 21) используется для отделки крокулей каблука и строчек задника. Рабочей частью является желобок с двумя тупыми ребрами, оставляющими след в виде параллельных бороздок.

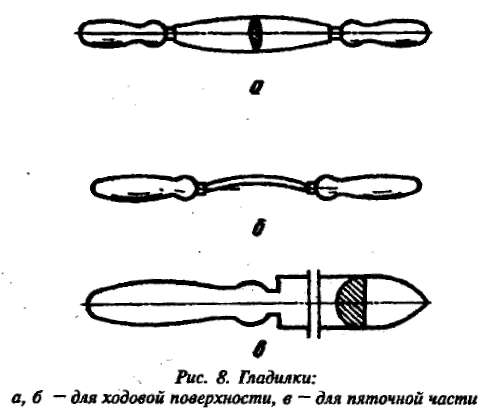

Гладилка (рис.22) предназначена для разглаживания и полирования ходовой поверхности кожаной подошвы или подметки. Представляет собой металлический стержень с одной или двумя ручками по концам.

Корпус полировочного инструмента изготовляют из стали. Рабочую часть шлифуют, а полирующие поверхности полируют.

Рис. 22. Гладилка

Металлическую часть плотно вставляют в деревянную ручку. Перед использованием полировочный инструмент обычно нагревают.

Колесико наметочное

Колесико наметочное, шпилечное или колесико строчечное предназначены для обозначения на подошве точек, в которых будут сделаны проколы шилом для вбивания шпилек или прохождения нитей. Оба колесика обеспечивают одинаковое расстояние между проколами и от края подошвы.

Крючок для вытаскивания колодок из обуви выгибается из круглой стали диаметром 8 мм.

Кисти служат для нанесения на обувь красок, лаков, апретур, клеев и т. д. Применяются различной жесткости и формы (круглые или плоские). Выбирают кисти с учетом вязкости и количества наносимого раствора.

Подрезка

Подрезка — пластинка со спущенным краем, изготовляется из пластмассы, применяется для защиты заготовки от порезов при обрезке каблука и уреза подошвы.

Доска используется в качестве основания или подложки при различных работах: раскрое, спуске края деталей, строжке деревянного каблука и т. д. Доска изготовляется из дерева мягких пород.

Гвозди

Для скрепления деталей широко применяют гвозди и шпильки (гвозди без головок). Обувные гвозди изготовляют из стальной проволоки или ленты, а иногда из цветных металлов, шпильки — из стальной проволоки или древесины. Мелкий обувной гвоздь называется тексом. Номер гвоздя означает длину его стержня без головки, выраженную в мм.

Характеристика гвоздей и шпилек, применяемых для ремонта подметочной части низа обуви, приведена в таблице 3.Таблица 3

Источник

Токмачи для ремонта обуви

Ножи. Ножи применяют для раскроя и обработки обувных материалов и полуфабрикатов из них. Различают ножи, предназначенные для раскроя кож для верха обуви и подкладки, для раскроя и обработки деталей низа обуви, для обработки деревянных каблуков.

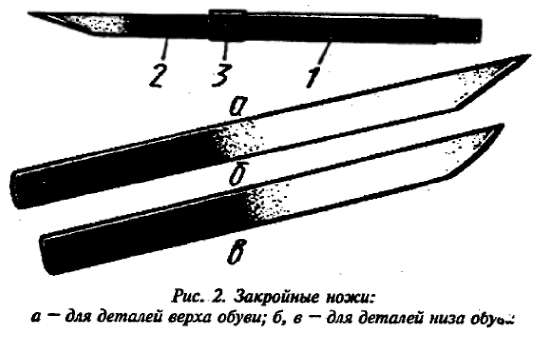

Для ручного раскроя верхних и подкладочных кож применяют закройный нож, представляющий собой ножевое полотно 2 (рис. 2, а) шириной 18 мм, длиной 225 мм и ручку lt закрепленную на полотне винтом 3. Ножи изготовляют из стали Р9Ф5.

Ножи сапожные длиной 300 мм, и шириной 25 мм с клиновидным острием (рис. 2, б) предназначены для раскроя и обработки деталей низа обуви, ножи сапожные с криволинейным острием <рис. 2, в) пред-. назначены для обработки деревянных каблуков. Режущая кромка ножей должна быть остро заточена.

Кроме описанных универсальных ножей применяют специальные ножи (рис, 3), снабженные предохранителем для защиты обуви от случайных порезов.

Нож для срезания края ранта (рис. 3, а) применяют для спускания края ранта, прикрепленного к обуви. Ножевое полотно имеет толщину 1,5 мм, ши-

рину 8-10 мм и заточено таким образом, что образуется уступ, предохраняющий при работе обувь от царапин и подрезов. Полотно ножа изготовляют из стали Р9Ф5. Рабочую часть полотна подвергают термообработке.

Нож для подборки (рис. 3, б) используют для срезания по толщине, опускания кожаного ранта, обводки и кранца. Удобен при работе стоя. Для устранения порезов и царапин верха обуви этот нож имеет передвижной упор — предохранительную пластинку, укрепленную винтом- Меняя положение пластинки, можно регулировать глубину резания.

Нож для срезания прошвы (рис. 3, в) используют для срезания прошвы заподлицо с поверхностью голенищ. Нерабочая часть ножа закрепляется в деревянной ручке.

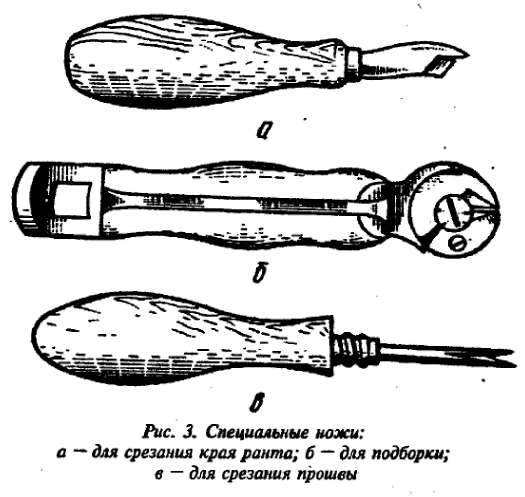

Шилъя. Для скрепления деталей обуви капроновыми или льняными нитками, деревянными шпильками предварительно делают проколы шильями. В образующиеся отверстия протягивают льняные или капроновые нитки посредством иглы или щетинки, либо забивают деревянные шпильки. Различают шилья прямые и кривые.

Прямые шилья (рис Л >а) представляют собой металлический стержень. Рабочая часть стержня имеет круглое или ромбовидное сечение, нерабочая вставляется в деревянную ручку. Прямые шилья бывают трех размеров по длине: 45,75 и 100 мм.

Для установления длины шила на него нанизывают кусочки подошвенвой кожи, которые ограничивают глубину прокола. Толщину шильев подбирают на ОД—0,2 мм меньше толщины деревянных шпилек. Шилья выпускают диаметром 2, 2,5 и 3 лш. При необходимости шилья подтачивают.

Кривые шилья (рис. 4, б) применяют для скрепления деталей обуви льняными или капроновыми нитками Кривые шилья выпускают пяти размеров. Различают следующие кривые шилья; тачальное — небольшое шило для прикрепления деталей верха обуви при выполнении ручных швов; стелечное — для вшивания ранта, пришивания затяжной кромки к стельке (кривизна стелечного шила равномерная на всем его протяжении); шило-крючок — для пришивания подошв к ранту (оно отличается большой кривизной у острия и малой кривизной в остальной части). Заточка острия шила-крючка может быть продольной или поперечной по отношению к направлению шва. Ручки для шильев изготовляют из бука 1 сорта. Ручка должна быть насажена на цангу плотно без перекоса и люфта. Ручка после сборки с цангой не должна иметь трещин, сколов и царапин и должна быть покрыта лаком Н Ц-222.

К шильям предъявляют следующие технические требования: материалом для изготовления шильев служит сталь У8А, шилья закаливают с отпуском, в рабочей части затачивают и шлифуют, при прокалывании подошвенной кожи шилья не должны ломаться или получать остаточную деформацию.

Рашпили. Для изготовления обуви применяют рашпили двух видов: кривые и прямые. Кривые рашпили предназначены для внутренней отделки обуви (опиливание концов шпилек и гвоздей), а прямые-

для наружной отделки подошвы и каблука. Рашпили изготовляют из углеродистой стали с цементацией и термообработкой рабочих поверхностей. Рабочей частью рашпиля является насечка в виде пирамидок (зубцов). Обувной рашпиль имеет на 10 мм длины 4—6 зубцов, на 10 мм ширины 3-4 зубца*

Кривые шилья (рис. 4, б) применяют для скрепления деталей обуви льняными или капроновыми нитками Кривые шилья выпускают пяти размеров. Различают следующие кривые шилья; тачальное — небольшое шило для прикрепления деталей верха обуви при выполнении ручных швов; стелечное — для вшивания ранта, пришивания затяжной кромки к стельке (кривизна стелечного шила равномерная на всем его протяжении); шило-крючок — для пришивания подошв к ранту (оно отличается большой кривизной у острия и малой кривизной в остальной части). Заточка острия шила-крючка может быть продольной или поперечной по отношению к направлению шва. Ручки для шильев изготовляют из бука 1 сорта. Ручка должна быть насажена на цангу плотно без перекоса и люфта. Ручка после сборки с цангой не должна иметь трещин, сколов и царапин и должна быть покрыта лаком Н Ц-222.

К шильям предъявляют следующие технические требования: материалом для изготовления шильев служит сталь У8А, шилья закаливают с отпуском, в рабочей части затачивают и шлифуют, при прокалывании подошвенной кожи шилья не должны ломаться или получать остаточную деформацию.

Рашпили. Для изготовления обуви применяют рашпили двух видов: кривые и прямые. Кривые рашпили предназначены для внутренней отделки обуви (опиливание концов шпилек и гвоздей), а прямые-

для наружной отделки подошвы и каблука. Рашпили изготовляют из углеродистой стали с цементацией и термообработкой рабочих поверхностей. Рабочей частью рашпиля является насечка в виде пирамидок (зубцов). Обувной рашпиль имеет на 10 мм длины 4—6 зубцов, на 10 мм ширины 3-4 зубца*

Зубцы рашпиля в направлении его длины должны перекрывать друг друга- Длина кривого рашпиля 375 мм, прямого 220 мм, ширина кривого рашпиля 25мм, а прямого 22 мм. Твердость и остроту зубцов рашпиля проверяют путем пробного опиливания контрольной пластинки из углеродистой стали, имеющей твердость ИКС 35.

Напильники. При изготовлении обуви применяют напильники плоские (для спиливания шпилек с поверхности подошвы и набойки) и треугольные (для заточки инструмента),

Инструмент для вытягивания и околачивания

деталей обуви

Для захватывания и натягивания края заготовки на колодку в процессе обтяжки и затяжки обуви используют затяжные -клещи (затяжки). Существуют

клещи двух типов: обыкновенные затяжные (рис. 5, а) и затяжные с молотком (рис 5, б).

Молоток у второго типа затяжных клещей служит одновременно упором и приспособлением для забивания гвоздей или текса. При наличии такого упора облегчается затяжка плотных материалов.

К затяжным клещам предъявляются следующие технические требования: материалом для их изготовления служит конструкционная сталь; губки клещей и молотков термически обрабатываются; клещи не должны иметь острых ребер на рабочих частях; рабочие концы губок должны быть слегка закруглены. Вращение клещей должно быть легким, без шатаний и перекашивания. При сжимании ручек губки должны плотно сходиться. Рабочую часть клещей полируют, а остальную поверхность оксидируют.

Клещи-острогубцы или кусачки, предназначены для откусывания верхней части гвоздей заподлицо с поверхностью стельки или подошвы (рис. 5, в). Материалом для изготовления клещей-острогубцев служит инструментальная или конструкционная сталь с цементацией. Рабочую часть клещей подвергают термообработке. Режущие кромки губок должны быть прямолинейны, остро заточены под углом 55—60″ и находиться в одной плоскости, не иметь закруглений и выкрошенных мест. Все части клещей-острогубцев, за исключением губок, оксидируют.

Клещи обыкновенные с тупыми губками предназначены для удаления гвоздей.

При изготовлении обуви применяют жолотки трех типов. Заготовочный молоток (рис. 6, а) предназ-начен для выполнения ручных операций при изготовлении заготовок (загибке края, разглаживании швов, сколачивании мест соединения деталей). Масса молотка 200 г. Изготавливается из конструкционной стали. Боек и рабочая часть хвостовика закаливаются и полируются.

Сапожный молоток (рис 6, б) используют при сборке обуви (затяжка, сколачивание, забивание шиилек и гвоздей). Боек молотка имеет выпуклую поверхность, хвостовая часть удлинена и несколько изогнута. Масса молотка 350 г. Плиточный молоток (рис. 6, в) предназначен для уплотнения (выколачивания) кожаных

деталей низа обуви — подошв, стелек, задников и т. д. Каждый конец рабочей части молотка имеет боек. Масса молотка 300 г. При выколачивании кожи в комплекте с плиточным молотком применяется стальная прямоугольная плитка размером 180x130x30 мм. Ее рабочая сторона представляет собой строганую или фрезерованную плоскость.

К молоткам предъявляют следующие технические требования. Материалом для изготовления молотков служит конструкционная сталь, боек и рабочая часть хвостовика молотка закаливаются и полируются. Молотки должны быть тщательно отшлифованы и неиметь пороков на бойке и хвостовике. На нерабочей части допустимы раковины глубиной до 0,75 мм. Па молотках не должно быть заусенцев и острых ребер.

Ручки молотков изготовляют из древесины (желательно твердых пород, например бука). Древесина должна быть прямолинейной, без сучьев, трещин, признаков гниения и разрушения. Насадка молотка на ручку должна быть плотная

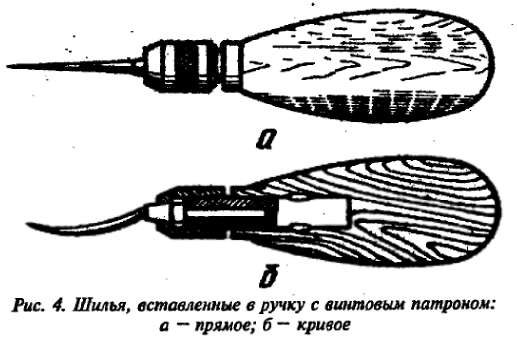

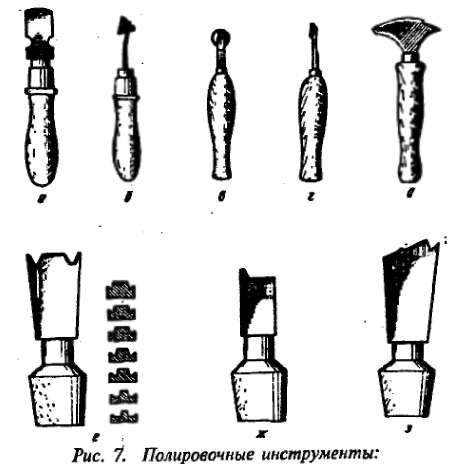

Полировочный инструмент. При обработке обуви применяют отводки, колесики, токмачи, урезники, кантики (рис.7).

Отводки (рис 7, а) применяют при изготовлении сапог для отделки линии строчек прошв при тачном шве, строчек задника и граней фронта каблука. Рабочей частью отводки является желобок с двумя тупыми ребрами, оставляющими след в виде параллельных бороздок или жилок. Кроме того, имеются отводки геленочная (для горячего полирования уреза геленочной части кожаных подошв) и крокульная (для горячего полирования уреза крокульной части кожаных подошв женской обуви). Отводки состоят из металлического стержня, деревянной ручки и колпачка.

д_ отводка; 6 —рантовое колесико; В — колесико для нанесения рисунка на подошее; г — пяточное колесико; д — токмач, е — урезник и его профили; ж — пяточный урезник; з — кантик

При работе рабочая поверхность отводок нагревается

на электроплитке.

Колесики-накатпики применяют для обработки обуви. Операция по обработке выполняется нагретым вращающимся колесиком. Накатники выпускают нескольких типов, отличающихся диаметром, шириной колесика и числом зубьев. Колесико, или накатник, изготовляют из конструкционной стали и подвергают термообработке.

Рантовое колесико, или накатник для ранта, (рис- 7, б) предназначено для накатывания гребневой дрроэкки на верхнюю поверхность прищитого ранта. Оно может иметь 15, 20 или 25 зубьев и подбирается в зависимости от частоты шва и желаемого рисунка. Колесико для нанесения рисунка на подошве имеет гравированную поверхность и предназначено для нанесения декоративного рисунка на ходовую поверхность подошвы. Ее используют преимущественно для заделки закрытой порезки.

Пяточное колесико (рис. 7, г) применяют для накатывания декоративной линии вокруг каблука, преимущественно для мужской обуви.

Токмачи (рис. 7, д) предназначены для горячего полирования ходовой и боковой поверхностей кожаных деталей низа и разглаживания складок на кожаных деталях верха обуви, подкладки и обтяжках. Ток-мачи состоят из утюжка, деревянной ручки и колпачка. Утюжок изготовляют из чугуна КЧЗО-6-Ф.

Урезник или ручной фумелъ (рис 7, е) предназначен для отделки кожаных подошв и набоек с целью уплотнения уреза, закрепления его,профиля и придания урезу гладкой глянцевитой поверхности- Рабочая часть урезника состоит из полируюодей полки» малой бородки и канавок. Урезники выпускают нескольких типов в зависимости от ширины полки и толщины обрабатываемых подошв и набоек. Урезник изготовляют из малоуглеродистой стали. ХЪбочую поверхность урезника полируют, каждый урезник имеет две полки различной ширины.

Пяточный урезник (рис. 7, ж) с одной бородкой предназначен для полирования пяточной части подошвенного уреза.

Кантик (рис 7, г) предназначен для полирования уреаа гелекочной части подошвы. Его конструкция такая же, как у урезника, но профиль более округленный и без канавок.

Гладилки (рис. 8) предназначены для горячего полирования ходовой поверхности кожаной подошвы (рис* 8, а, 6) и пяточной части обуви (рис 8, в),

Гладилка представляет собой металлический стержень, изготовленный из стали, с двумя ручками по концам или с одной ручкой. Гладилка может быть также изготовлена из древесины твердых пород.

Полировочный инструмент применяют обычно в нагретом состоянии. При его изготовлении должны быть учтены следующие технические требования: материалом для рабочей части гладилки является малоуглеродистая сталь; поверхность рабочей части гладилки полируется. Металлическую часть гладилки вставляют в ручку плотно. Г*учку изготовляют из древесины бука или граба. Древесина должна быть прямослойной, без сучков» трещин и гнили, влажность 8 ± 2 %. 1*учку покрывают олифой.

ВСПОМОГАТЕЛЬНЫЙ ИНСТРУМЕНТ

Заточку ножей Производят на вращающемся круглом точильном камне или вручную на бруске.

После использования бруски следует вытереть мокрой тряпкой, засалившиеся бруски очищают, промывая бензином. Изношенный брусок с неровной поверхностью может быть восстановлен путем ручного шлифования на вращающемся металлическом круге, на поверхность которого нанесен наждак» смоченный водой.

После Заточки лезвие инструмента подвергается правке, при этом снимают зазубрины — следы зерен точильного камня.

Для правки лезвий различных ножей применяют стальку с полированной поверхностью из чугуна СЧ24-44. Сталька имеет длину 250 мм с диаметром в широком месте 21 мм, в середине 15 мм и узком месте 6 мм.

Крючок представляет собой проволочный стержень» один конец которого загнут под углом 85° и образует крючок длиной 35 мм, другой конец стержня заканчивается овальным кольцом-рукояткой. Крючок изготовляют из малоуглеро диетой стали. Он служит для освобождения клина и облегчения вытаскивания колодок из обуви.

Гвоздевытаскивателъ предназначен для удаления гвоздей и тексов.

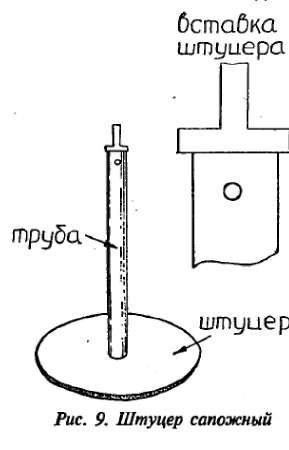

Штуцер сапожный —один из основных элементов оборудования обувной мастерской. Обычно представляет собой стальную трубку, глухо приваренную к массивному бснованию. Б трубку сверху <на болте или шпильке) устанавливается металлический штуцер, непосредственно вставляемый в обувную колодку. Штуцер должен плотно входить в обувную колодку для отсутствия металлического лязга при околачивании, а также для более долгой службы колодок.

К ручным инструментам предъявляются следующие общие требования:

> металлические поверхности деталей инструментов не должны иметь трещин» расслоений и заусенцев;

> нерабочие кромки должны быть притуплены, металлические покрытия по внешнему виду должны отвечать требованиям стандарта и быть прочно сцеплены с основным материалом без шелушения, сколов, вздутий, растрескиваний и выдерживать испытания на прочность сцепления, детали из пластмассы не должны иметь острых кромок, заусенцев, трещин и других дефектов, снижающих их прочность; »

> ручки к инструменту должны быть изготовлены из древесины твердых лиственных пород. Древесина должна быть без трещин, гнилья и червоточин;

> рабочие части ножей должны иметь твердость не менее HRC S8. 62, а для просечек и крючков HRC 52„56*

> режущая кромка инструмента должна быть остро заточена. Выкрашивание на режущих кромках не допускается. Влажность деталей

из древесины должна быть 3 ± 2%,

ОБОРУДОВАНИЕ МАСТЕРСКОЙ

Как уже было отмечено в первой главе, оборудование мастерской во многом зависит от ее размеров, числа работников, наличия станков и автоматов, а также от материальной возможности закупить или изготовить необходимую мебель.

Однако все же необходимо осветить некоторые моменты.

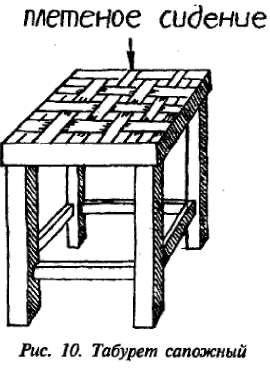

Табурет сапожный. Из-за сидячего характера работы сапожника (сборщика) необходимо обеспечить комфортное сиденье- Таковым служит табурет сапожный, обычно изготавливаемый на заказ с учетом анатомических особенностей работника.

Табурет состоит

из деревянного каркаса, изготовляемого из деревянных брусковых желательно твердых пород (во избежание заноз). Собирается конструкция на гвоздях или, что лучше, на шурупах. Для жесткости углы табурета крепятся через металлический угольник.

Материал для ремней сиденья, их ширину определяет за- казчик. Обычно они изготавливаются из чепрачной кожи или брезента. Шляпки гвоздей должны быть опилены и утоплены, для того, чтобы избежать порчи одежды.

Также для сиденья можно использовать цельный кусок чепрачной кожи с отверстиями для вентиляции. Со временем кожа принимает естественную форму.

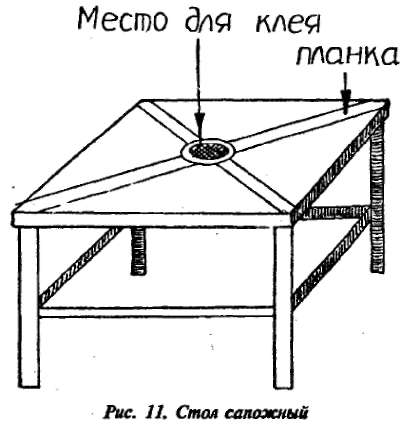

Стол сапожный. Для изготовления стола можно использовать древесину хвойных или лиственных пород. Обязательная окраска в дальнейшем позволит легче счищать остатки клея и краски. Набитые, как на рисунке, рейки (бортики) позволяют использовать стол несколькими мастерами или же эффективнее организовывать хранение инструментов и материала. Площадка в центре стола (обычно приподнятая) ис-пользуется для емкостей с клеем, растворителем и красителями»

Стеллаж для колодок. Изготавливается. в соответствии с объемом производства. Изготавливается полностью из высокосортного древесного материала или на основе стальной сварной конструкции из уголка. К верхней планке привариваются ушки, через которые Стеллаж крепится к стене для устойчивости.

СРЕДСТВА МАЛОЙ МЕХАНИЗАЦИИ

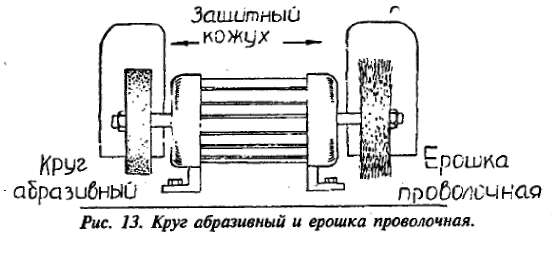

Круг абразивный и ерошка проволочная. Необходимым оборудованием в мастерской является абразивный круг, который состоит из цельного деревянного барабана диаметра 150-200 мм с закрепленной на его поверхности крупнозернистой наждачной бумагой, или же абразивного круга такого же диаметра с крупным зерном. Абразивный круг также используется для заточки режущего инструмента.

Брошка проволочная служит для взъерошивания склеиваемой поверхности (кожи, резины, кожволона). Ерошка изготавливается из жесткой стальной проволоки.

Электродвигатель, используемый для абразивного круга и ерошки от 500, Вт до 1 кВт. Это должен быть асинхронный двигатель с двумя валами. Обязательно снабжается защитным кожухом и вентиляцией. Снизу закрепляется емкость для пыли и отходов.

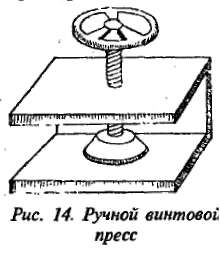

Пресс для приклеивания подошв. Прессы различаются по конструкции в соответствии с объемами работ и наличием средств. Основное их назначение — обеспечить плотный контакт между промазанным следом и подошвой для образования плотной клеевой пленки. На рис . 14 показан ручной винтовой пресс.

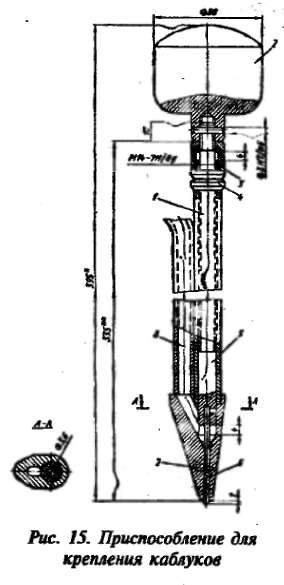

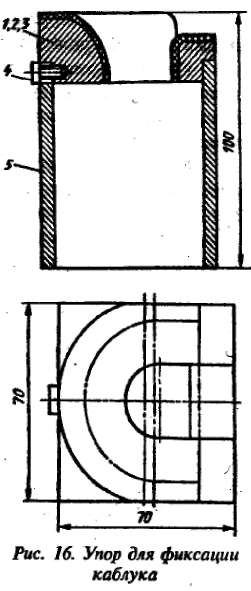

Приспособление для крепления каблуков. Оно состоит из двух конструктивных самостоятельных частей. Первая часть предназначена для забивания гвоздей, вторая является упором для фиксации каблука.

Для увеличения выхода молоточка гайку навинчивают на трубку, для уменьшения — отвинчивают.

Приспособление для забивания гвоздей состоит из направляющей трубки J с патроном 7 и ударником 5, смонтированным внутри трубки и имеющим возможность ^перемещаться вверх и вниз. Патрон 7 имеет центральное отверстие для гвоздя и наклонный канал для подачи гвоздя из гвозделодающей трубки 8 в центральное отверстие патрона.

На верхнюю часть стержня ударника навинчена и зафиксирована штифтом рукоятка 2, а в отверстие нижнего торца стержня вставлен и застопорен винтом молоточек 6, Для предотвращения полного выхода ударника из направляющей трубки в процессе работы на верхнюю часть трубки навинчена упорная гайка 10, которая застопорена контргайкой 4. С помощью упорной гайки 3 производится также регулирование величины выхода молоточка из патрона, а следовательно, глубина забивания гвоздя в стельку при укреплении каблука. с

Упор для фиксации каблука (рис. 16) служит опорой для каблука при забивании в него гвоздя и состоит из стойки 5 и трех сменных матриц 1, 2, 3, закрепленных на стойке с помощью винта 4, Гнезда матрицы по форме боковой поверхности каблука отличаются одно от другого размером и профилем. С целью исключения возможности повреждения поверхности каблука гнездо оклеивается войлоком.

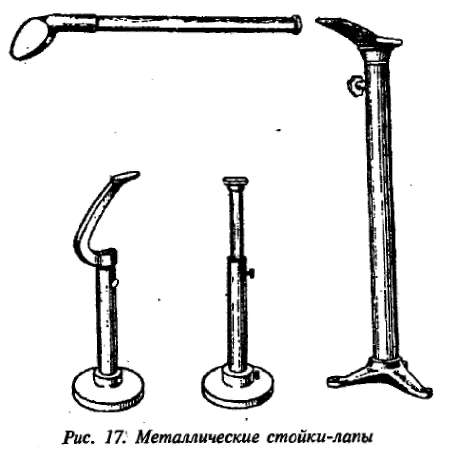

Кроме того, в ремонтных мастерских, да и в домашних условиях целесообразно использовать металлические стойки-лапы (рис. 17). Они обычно представляют собой стальную сварную конструкцию, надетую на деревянный крашеный или лакированый стержень (напр., ручку от лопаты). Стойка-лапа (лапка) незаменима при производстве мелкого и среднего ремонта низа обуви — постановке рубца, наклеивании «профилактики».

При копировании статьи ссылка на Ремонт обуви — Казань обязательна.

Источник