- Мой дорогой дизель: почему ломаются ТНВД, и как их чинят

- Кратко об устройстве

- Устройство ТНВД

- Диагностика и ремонт Mitsubishi

- ремонт тнвд первого поколения

- ремонт тнвд первого поколения

- Mitsubishi Pajero iO › Logbook › ремонт ТНВД MD356425

- Все о ремонте топливных систем дизельных двигателей. Исследование ЗР

- Цена ошибки

- Форс-мажор

- Под давлением обстоятельств

- Разовая оплата

Мой дорогой дизель: почему ломаются ТНВД, и как их чинят

С момента окончательной прописки дизельных моторов на легковых автомобилях не только владельцы, но и мастера с небольшой опаской смотрели на это «чудо техники». Да, выигрыш на топливе и на тяге очевиден – но что будет, если мотор сломается? Особенностью всех без исключения двигателей на тяжелом топливе является прецизионность сборки самых ответственных деталей, а также величина рабочего давления – разумеется, если мы говорим о современных моторах. Глядя на нормо-часы в сервисе, касающиеся ремонта и обслуживания топливной аппаратуры, каждый невольно задастся вопросом: «Стоит ли игра свеч?». И да, и нет.

С одной стороны, вы получаете неимоверно производительный ДВС с паровозной тягой и уменьшенным расходом, с другой – необходимость повышенного внимания к качеству топлива, более частой замене топливного фильтра и довольно большим расходам в случае необходимости ремонта или замены элементов системы. Но если первая чаша весов все же перевесила, и вы стали обладателем автомобиля «на дизеле» с системой Common Rail, то стоит посмотреть, как ремонтируются элементы этой системы. Сегодня мы выясним, как выполняется ремонт ТНВД.

Кратко об устройстве

Common Rail : это словосочетание у всех на слуху, и многие даже знают, что это такое. Говоря простым языком, это не что иное, как система впрыска дизельного топлива из общей магистрали непосредственно в цилиндр двигателя под очень высоким давлением (1 600 – 1 800 бар). Некоторые скажут: но ведь дизтопливо уже давно впрыскивается непосредственно, в чем же особенность? Ответ лежит на поверхности, в самом названии: это «единая магистраль».

Раньше, до появления Common Rail, дизтопливо под давлением, создаваемым ТНВД (топливным насосом высокого давления) отправлялось сразу к форсунке, через которую впрыскивалось в цилиндр. В новой же системе насос нагнетает топливо в топливную рампу, которая сама по себе является аккумулятором – а уже от рампы топливо по трубкам подводится к форсункам.

Благодаря подобной схеме получается, что все форсунки имеют в своем распоряжение топливо под одинаковым давлением в любое время и в любом количестве – причем давление это довольно высокое. Оно необходимо для лучшего распыления и, следовательно, смешивания топлива с воздухом, а значит, для более полного сгорания. Все это – звенья цепи, ведущей к повышению эффективности работы ДВС.

Почему нельзя было обойтись без общей топливной рампы? Чтобы ответить себе на этот вопрос, попробуйте надуть до максимального размера воздушный шарик за один присест. Если вы кит, то справитесь без проблем. Если же вы человек, то придется или очень постараться, или просто сделать несколько вдохов и выдохов. Так и здесь: систему питает небольшой насос высокого давления с малыми потерями на трение, но с возможностью накачать 1600 бар в трубку, называемую топливной рампой.

Следующий элемент в схеме – форсунки. В современных моторах они могут быть электромагнитными или пьезоэлектрическими. Вторые, к слову – последнее слово техники в дизелестроении.

Для завершения схематической картины работы Common Rail добавим, что топливо от рампы подается к форсункам, но не запирается в самой рампе, а отводится через сливной канал. По сути, топливо в системе постоянно циркулирует, но как только сигнал «приходит» на электромагнитный клапан, он «открывает» форсунку, и топливо распыляется в цилиндр. Кстати, именно об устройстве и работе форсунок мы поговорим в следующей статье.

Устройство ТНВД

Конструктивно насосы могут быть роторными или, как в нашем случае, плунжерными. Так как в наше поле зрения попал плунжерный насос, и на данный момент он более распространен, то и рассматривать мы будем различные вариации этой конструкции.

Принцип работы предельно прост: подпружиненный плунжер двигается внутри стакана, набирая и выталкивая из полости над ним дизтопливо. Перемещается плунжер благодаря кулачковому валу. Зачастую конструктивно в корпус установлено три плунжера. В полости над плунжером установлены односторонние клапаны на впуск и выпуск. В общем, насос устроен почти как сердце.

Если обратиться к деталям, то можно выделить три типа ТНВД.

Источник

Диагностика и ремонт Mitsubishi

ремонт тнвд первого поколения

Модераторы: mek, indy

ремонт тнвд первого поколения

#2 Сообщение Mikhail » 27 май 2008, 18:12

#4 Сообщение Mikhail » 27 май 2008, 18:51

#5 Сообщение Sibo » 27 май 2008, 19:23

#6 Сообщение Mikhail » 27 май 2008, 19:24

#9 Сообщение mek » 28 май 2008, 01:23

#11 Сообщение Alex58 » 28 май 2008, 19:27

#14 Сообщение Alex58 » 28 май 2008, 21:02

#16 Сообщение Виталик1 » 28 май 2008, 21:55

Олег Александрович, смотри тему где-то рядом «Вопрос к Д.Ю. по замене ТНВД на 4g93». Я там писал что делал при замене насосов. Ставил контрактный насос целиком. Обошелся около 14 т.р. Делал сам.

Если вы не собираетесь отпиливать регулятор давления от старого насоса, то только придется или расточить гнезда под трубки на новом насосе, или занижать диаметры штуцеров на трубках под новый тнвд. Гнуть подгоняя старые трубки. И соединять все обратки тнвд в один шланг. Это основное, остальное мелочи.

Остался старый тнвд, буду пробовать его востановить. Но это в заводских условиях. Пока говорить об этом нечего. Если получиться раскажу.

#17 Сообщение mek » 29 май 2008, 00:10

#19 Сообщение Виталик1 » 30 май 2008, 19:55

#20 Сообщение Виталик1 » 09 июл 2008, 20:44

Сделал тнвд первого поколения. Т.е. восстановил плунжера. Несколько слов о том, как и что сделал и каков результат. Вряд-ли кому пригодиться, но может интересно будет. Просто такое в условиях не всякого завода возможно.

Занялся этим потому, что работаю на оборонном заводе. Делаем двигательные установки на космос и прочее в таком духе. Так вот, много какие клапанные узлы топливоподачи, подвижные части в них, якоря, седла и т.д., все идет под хромом и притирается потом. Хром износоустойчив, не ржавеет, жесткий, трение меньше. Есть цех

электрохимических покрытий. Вот там и положили хром на мои плунжера. Лишнее шлифовал, потом притирал и полировал в нужный размер, каждый по месту в барабане.

Как смог замерил отверстия в барабане на конусность. В нижней части отверстий было чуть свободнее, но не больше сотки. Ну, барабан сложно поправить, слишком мороки много. Поэтому делал только плунжера, все равно будет лучше чем есть.

Размер сношенной части плунжеров до ремонта был 5.970. Теперь 6.005 мм. На фото хорошо видно границу покрытия в верхней части плунжера. Выше остался прежний размер 6 ровно. Технологически было бы сложно шлифовать, если весь покрыть — головка мешает.

Ну да там не больно и нужно.

Есть одно но. Когда покрывают детали, потом для проверки несколько из партии портят на выкид. Там технология своя, сдирают хром, смотрят как, где и при каких условиях покрытие слезет или нет. Потому что качество зависит много от чего, а иначе не проверишь. Я ес-но себе такого позволить не мог. Как и сделать вместе с какой-то партией – условия и режимы разные. Поэтому 100 % гарантии того, что будет работать длительный срок дать не могу. Получилось как получилось, сказали нормально. И обрабатывался нормально.

А вообще, все это ради спортивного интереса

Заодно разобрал для проверки регулятор и редукционный клапан. Плунжер регулятора был в отличном состоянии, поясок ровный. Промыл только фильтрик в редукционном клапане. Фотки разобраных внутренностей делать не стал. Там все в порядке, и все это на автодате есть.

Все собрал, испытал с манометром, на вестаке. Привод крутил вручную, головкой. Штуцера и трубку для соединения высокого давления пришлось сделать специально для этого. Не с машины же снимать.

При том положении регулировки, которое стояло изначально давит около 47 атм. Шестигранником поднимал до 60. До конца не закручивал. Стрелка немного пляшет когда крутишь. Давление падает очень меденно, где-то до 35 и так остается.

Вот. До ремонта, на машине, на холостых давил около 20 атм.

Источник

Mitsubishi Pajero iO › Logbook › ремонт ТНВД MD356425

И так, наконец-то руки дошли до ТНВД. Началось все с того, что авто был куплен с заведомо загибающимся тнвд. Симптомы загибания были следующие:

1. Горит чек на ХХ.

2. ХХ плывут, иногда очень сильно, порой даже глох (то, что глох вылечилось заменой свечей)

3. Плохая тяга на 4й скорости при малых оборотах (60-70 км\ч. постоянно норовил переключиться на 3ю).

Замер напруги на датчике давления топлива дал такие результаты:

ХХ — 1,5-2,1 В в зависимости от оборотов

2000 об/мин — 2,7-2,8 В

3000 об/мин — 2,8-3,0 В

Т.е. на оборотах двиг вроде оживает, а вот на ХХ беда!

GDI и тнвд в частности давно не пугают, т.к. второй год езжу на цедии с таким же движком 4г93, так что решено было сдергивать этот насос и приводить его в порядок. Вдохновился вот этой статьей: www.drive2.ru/l/5495747/ и вторая часть www.drive2.ru/l/5506975/

Нет смысла рассказывать как я снимал и разбирал тнвд — это, я думаю, понятно всем — руками и ключами )

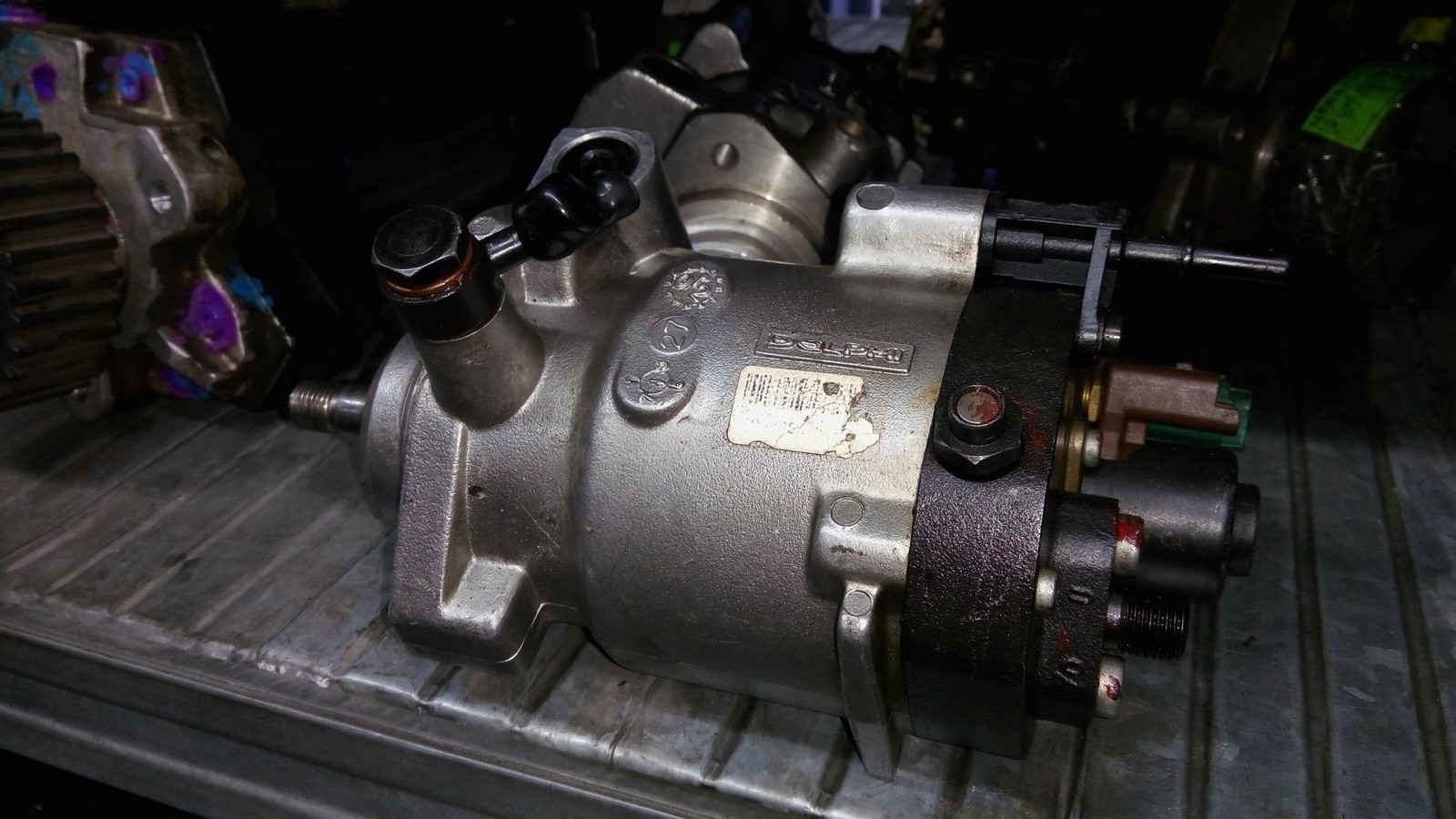

И вот он лежит передо мной:

Кстати, болты крышки откручиваются «звездой» на 8, так что у кого нет, советую сразу купить.

И вот что ждало меня внутри…

Причина низкого давления на ХХ, думаю, ясна всем. На пластинах отчетливо видны следы многолетней борьбы с хреновым российским бензином. Сразу все промыл, особенно тщательно отмыл гофру.

Далее нам потребуется:

1. Ровная поверхность. я использовал зеркало толщиной 6-8мм.

2. Наждачка. я взял с запасом 500 — 5 листов, 1200 — 3 листа, 2000 — 3 листа, 2500 — 2 листа. Попробовав потереть одну из пластин, понял, что что-то я забыл, а именно: 220и 360 по 2 листа )). Вся наждачка вышла примерно на 500 руб. Сразу скажу, что осталось ее много, но не беда — пригодится. Думаю, скоро проведу ревизию тнвд на цедии.

3. Листок бумаги А4. обычная о принтера

4. Куча терпения

5. СИЗ (средства индивидуальной защиты) я использовал изоленту.

Я расположился на столе у компа, включил ТВ, что было не скучно сидеть и надрачивать эти пластины целый вечер. Сразу скажу, начал в 17.00, закончил в 23.00.

И так, первой в притирку пошла верхняя пластина, которая средняя по толщине. Тер 500-кой с водой, ооочень медленно подавалось. на пластине были глубокие раковины, которые побудили меня к поездке за наждачкой с более крупным зерном. С помощью 220 и 360 с водой быстро «вытер» раковины, потом 500, 1200, 2000, 2500, я уже вижу свое отражение и финал — лист бумаги, на нем доводил до «финиша».

Аналогично притер нижнюю толстую пластину и плунжер: 220, 360, 500, 1200, 2000, 2500, бумага. Главное, не перестараться на крупной шкурке — трет достаточно быстро. Обязательно постоянно смачиваем наждачку. я поставил рядом пиалу с водой, в нее же окунал пластины, смывая с них абразив для осмотра.

Среднюю тонкую пластину не стал мучать крупной наждачкой, начал сразу с 500ки

Источник

Все о ремонте топливных систем дизельных двигателей. Исследование ЗР

С момента своего появления два десятка лет назад дизельная аппаратура Common Rail сменила уже несколько поколений. Ее современные компоненты — высокотехнологичные узлы, которые требуют особого подхода при ремонте. Поэтому крайне важно проводить их лечение в соответствующих условиях, а не на коленке. Производители позаботились о разработке технологий ремонта, поставке запчастей и даже о создании сетей специализированных СТО.

При схожих устройстве и принципе работы форсунки и ТНВД Common Rail разных производителей могут иметь довольно серьезные конструктивные особенности. Это обуславливает специфику их восстановления, хотя общий подход одинаковый. В качестве примера рассмотрим технологии ремонта форсунок и ТНВД фирмы Bosch — одного из самых крупных производителей компонентов топливной аппаратуры.

Цена ошибки

Прежде чем грешить на систему питания, необходимо провести полноценную диагностику двигателя. А у дизеля с этим всё не так просто (ЗР, № 9, 2017). Некорректная работа форсунок или ТНВД может быть вызвана неисправностями других систем мотора. Их надо выявить до снятия топливных компонентов, иначе можно сильно осложнить себе жизнь.

Снятие форсунок на моторе с большим пробегом — целая история. Они часто закисают в своих колодцах. Даже профессионал рискует при извлечении форсунки незаметно деформировать ее корпус. А это поставит крест на ее корректной работе и возможности ремонта. Будет очень обидно (и накладно!), если по этой причине умрет исправный в остальном узел.

Снятие и установка ТНВД тоже требуют опыта, ведь нужно как минимум правильно выставить метки на механизме ГРМ. Кроме того, если отремонтировать неисправный топливный компонент, но не вычислить истинного виновника проблемы, беда повторится — а это новые траты на диагностику и ремонт.

Форс-мажор

Перед началом ремонта снятую форсунку обязательно ставят на стенд: проверяют ее герметичность и заданные параметры топливоподачи для основных режимов работы двигателя. У пьезофорсунок проверяют также сопротивление изоляции.

Сейчас ремонт возможен только для электромагнитных форсунок Bosch — большинства серий, за редким исключением (это, например, некоторые неразборные форсунки для коммерческого транспорта). Производитель разрабатывает технологии и оборудование для восстановления пьезофорсунок, но срок окончания этих работ пока неизвестен.

Форсунка Common Rail — очень специфический и технологичный компонент. Для ремонта требуется разношерстный фирменный специнструмент и оборудование, а также строгое соблюдение пошаговых измерений при сборке и моментов затяжки элементов. Вдобавок современная дизельная аппаратура проектируется с жесткими параметрами. К примеру, в топливную магистраль после фильтра не должны попадать частицы размером более трех (!) микрон. То есть при ремонте форсунок необходимо создать практически стерильные условия. Поэтому производители обязывают авторизованные СТО использовать помещения, подготовленные и оборудованные по особым требованиям (среди непременных условий — например, фильтрация воздуха и спецодежда для персонала).

Для электромагнитных инжекторов доступен весь спектр запчастей, их можно заменить по отдельности или в составе определенных пар. Не поставляют только корпус: он слишком дорогой — такой ремонт форсунки экономически нецелесообразен. В случае деформации корпуса восстановить его невозможно.

Даже при грамотном извлечении из двигателя и при разборке/сборке форсунка деформируется (в допустимых пределах). По этой причине Bosch формально заявляет о возможности только одного ремонта форсунки. Однако практика показывает, что при соблюдении технологии корпус выдерживает до трех вмешательств.

Наибольшему износу в форсунке подвержена механическая часть, электрическая страдает крайне редко. Самая частая причина ремонта — размытие седла шарикового клапана. Это происходит из-за гигантской разницы давлений топлива в этой зоне — неизбежно идет кавитационный износ, который усугубляется попаданием воды и абразивных частиц в дизтопливо.

Чуть меньше страдает пара игла/распылитель. Ее износ идет по похожему сценарию. Результат — увеличение размеров каналов в распылителе и затирание иглы, из-за которого она начинает перемещаться недостаточно плавно и даже подклинивать. А носик распылителя, который находится непосредственно в камере сгорания, может пострадать из-за аномальных рабочих процессов в цилиндре, например из-за локального повышения температуры.

При ремонте используют пакет обязательно заменяемых запчастей и пакет рекомендованных к замене. Первая группа — одноразовые элементы. Это, например, гайки электромагнита и распылителя, уплотнительные кольца высокого давления. По умолчанию меняют также шарик клапана. Он подвержен значительному износу, причем не всегда очевидному, — разумно обновить этот нагруженный элемент.

В пакет элементов, чье обновление желательно, входит так называемая клапанная группа (клапан со штоком) и пара распылитель/игла. Эти компоненты идут с завода только в сборе, так как их прецизионно подбирают друг к другу для получения точных зазоров. При полной разборке форсунки не менять эти элементы неразумно. Они также страдают от естественного износа. Итоговая цена при таком подходе значительно повысится, но зато это убережет от повторного разбора форсунки в ближайшей перспективе для замены этих компонентов и более значительных затрат.

Сейчас Bosch внедряет новый подход к ремонту, который подразумевает частичное объединение обоих пакетов запчастей. Таким образом, перечень обязательно заменяемых запчастей расширится, что положительно отразится на ресурсе форсунок. Причем цена потолстевшего пакета почти не увеличится, так как каждый компонент в составе пакета обойдется клиенту дешевле. Стоимость работ остается прежней. Такие ремкомплекты уже доступны для многих моделей форсунок, а для других — находятся в процессе подготовки.

После ремонта форсунки снова проверяют на стенде, на сей раз — по расширенному тест-плану. После удачного прохождения им присваивают коды коррекции, которые надо внести в контроллер двигателя, чтобы обеспечить равномерную цикловую подачу топлива по цилиндрам.

Под давлением обстоятельств

На первый взгляд, современный дизельный ТНВД страшен и сложен. Однако по сравнению с форсункой он куда проще — как конструктивно, так и в ремонте. Его можно разобрать и собрать без применения множества спецприспособлений. Однако требование чистоты в ремзоне никто не отменял, хотя для работ с ТНВД уже не нужно стерильное помещение, какое требуется для форсунок.

Входную диагностику ТНВД проводят на стенде: проверяют производительность насоса и работу его дозирующего блока в различных режимах.

Пул доступных ремонтных запчастей зависит от конструкции ТНВД. Сейчас в нашей стране на легковых автомобилях используются в основном насосы Bosch последних двух поколений: CP3 и CP4.

Насос СР3 появился в начале 2000‑х годов. Его главная конструктивная особенность — невозможность отдельной замены плунжерных пар, поскольку их гильзы вышлифованы непосредственно в корпусе насоса. При повреждении плунжера и зéркала его цилиндра ремонт экономически нецелесообразен — нужно менять корпус в сборе, а его не поставляют в запчасти. Одна из причин — высокая цена. Зато все остальные компоненты СР3 есть в свободном доступе (по отдельности): вал, подшипники, уплотнения, встроенный подкачивающий насос и дозирующий блок. И заменить их довольно просто.

Насос последнего поколения СР4 появился в 2010 году. Любой его элемент можно обновить. В корпус встроены блоки с плунжерами, заменить которые несложно. Но рядовой потребитель может свободно купить для этого насоса только дозирующий блок, остальные компоненты поставляются исключительно в авторизованные техцентры «Бош Дизель Сервис». Причем они привязаны к базам данных и технической информации по ремонту.

У CP3 и CP4 нет откровенно слабых мест — при правильной эксплуатации все детали изнашиваются более-менее равномерно. Поэтому список ремонтных операций и запчастей для замены составляется индивидуально в каждом конкретном случае — по результатам дефектовки. Помимо одноразовых элементов (например, уплотнителей) желательно по умолчанию обновлять подшипники с обоймами и их упорные кольца.

У ТНВД первым сдается в основном навесное оборудование, в частности дозирующий блок. Заменить его можно в обычном сервисе при условии соблюдения хотя бы элементарной чистоты. Ведь грязь, попавшая внутрь клапана при снятии старого блока и установке нового, может мгновенно прикончить недешевый узел.

Увы, рядовые ремонтники нередко не соблюдают требуемый момент затяжки встроенного в ТНВД подкачивающего насоса. В результате он может перекоситься, и тогда его шестерня начнет контактировать со стенкой корпуса, — а металлическую стружку, которая в этом случае непременно образуется, разнесет по всей топливной системе.

После ремонта ТНВД опять ставят на стенд, чтобы провести выходной контроль по полному тест-плану.

Разовая оплата

Услуги «Бош Дизель Сервисов» недешевы. Ремонт одной форсунки обойдется примерно в 8000–15 000 рублей, а ТНВД — от 7000 рублей.

В идеале следует отдавать предпочтение СТО, куда можно пригнать автомобиль для полноценной диагностики. Это некая подстраховка, поскольку одна станция будет делать все работы под ключ, а при ремонте дизельного мотора это очень важно. Попытки сэкономить часто заканчиваются потерей времени и больших денег. Причиной может стать некачественная диагностика или ремонт, а также грубые ошибки при демонтаже и установке компонентов на автомобиль.

Если в вашем регионе есть «Бош Сервисы», занимающиеся исключительно ремонтом предварительно демонтированной с автомобиля дизельной аппаратуры, лучше пойти другим путем и поручить диагностику, а также снятие и установку элементов клубному техцентру, обслуживающему автомобили конкретной (вашей) марки. В этом случае вы сведете риски к минимуму.

Одно из достоинств авторизованных сервисов — постоянный контроль фирмы-изготовителя. Нарушители правил игры очень быстро теряют свою лицензию.

Благодарим компанию Bosch за помощь в подготовке материала.

Источник