Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Монтаж холодильных установок

В процессе длительной работы происходит эрозионный и коррозионный износ труб и стенок корпуса: теплопередающие поверхности загрязняются и эффективность теплопередачи падает. Характерными дефектами являются уменьшение толщины стенки трубы, днища, корпуса, свищи в сварных швах, повреждение уплотнительных поверхностей, трещины на корпусных деталях и трубах, вмятины, неплотности и пропуски в вальцовке труб в трубных решетках, увеличение диаметра отверстий в трубных решетках, язвенная, межкристаллитная и другие виды коррозии, повреждение опор, резьбы на крепежных деталях, увлажнение или повреждение теплоизоляции.

Структура ремонтного цикла оборудования различна и зависит от характера производства, типа аппарата и холодильной установки в целом. Все теплообменное оборудование холодильных установок эксплуатируют с проведением через каждые три месяца профилактического осмотра, ежегодного текущего ремонта, среднего ремонта (через 3 года) и капитального.ремонта через 12 лет. В ряде случаев ограничиваются двумя видами ремонта — текущим и капитальным.

При профилактических осмотрах проверяют затяжку фланцевых соединений, устраняют неплотности, выполняют подтяжку или перебивку сальников запорной арматуры, осматривают приборы контроля, предохранительные устройства, проверяют натяжение приводных ремней в аппаратах с мешалками и вентиляторами, очищают желоба в оросительных конденсаторах.

При текущем ремонте проводят дополнительный объем работ: частичную разборку и демонтаж запорной арматуры, перебивку всех сальников, замену прокладок, проверку герметичности арматуры, ремонт предохранительных и обратных клапанов, в оросительных конденсаторах — демонтаж и очистку отбойных щитов и труб, очистку и регулировку водораспределительных устройств.

При среднем ремонте дополнительно к объему текущего ремонта проводят съем крышек теплообменников с очисткой труб и полостей от ила, накипи, продуктов коррозии, испытания на плотность для выявления возможных течей труб в трубных решетках, подвальцовку, зачеканку или подварку свищей и течей, глушение дефектных труб, проверку и наладку работы мешалок, выборочную проверку труб испарителей (типа ИА или ИП) и оросительных конденсаторов на коррозию, ремонт теплоизоляции, освидетельствование сосудов технической администрацией предприятия.

При капитальном ремонте дополнительно к объему среднего ремонта выполняют работы по замене всех ранее заглушённых трубок (при глушении более 15% трубок), замену труб и секций, имеющих течи, замену труб с износом более 25% по толщине стенки, ремонт и замену запорной арматуры, освидетельствование сосудов инспектором Госгортехнадзора СССР.

Очистка теплообменных аппаратов. Хорошая очистка тепло-передающей поверхности не только увеличивает теплопередачу, но и способствует удлинению срока службы аппаратов. Очистку проводят химическими, механическими, гидравлическими ультразвуковым или смешанным способами.

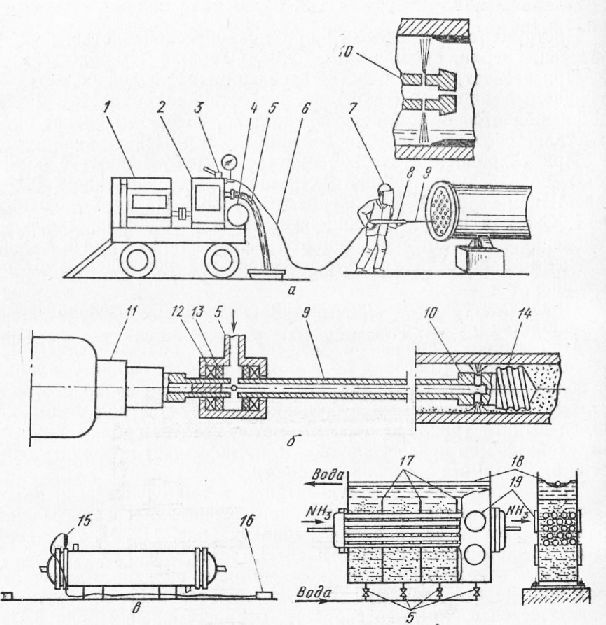

Механические способы очистки используют для очистки труб теплообменников. Устройство для очистки состоит из вращающейся штанги с режущим инструментом на конце. Штанга вместе с приводом (электродрель или пневмодвигатель) прикреплена к тележке, перемещающейся по монорельсу по мере продвижения штанги по трубе теплообменника. Вращающаяся штанга заключена в трубу, которая защищает руки рабочих и одновременно служит трубопроводом для подачи воды с целью промывки отложений. Горизонтально приспособление перемещается вручную. Для очистки У-образных труб теплообменных аппаратов и трубок малого диаметра используют гибкие валы, приводимые в движение различного рода двигателями.

Инструмент, применяемый при механической чистке, разнообразен: сверла, ерши, резцы, буры, шарошки.

При пескоструйной очистке песок вместе с водой подается в очищаемый аппарат («мокрая» пескоструйная очистка). Если песок подается в воду струей воздуха, то в этом случае осуществляется очистка смесью воды, воздуха и песка.

При гидропневматической очистке в трубу подают с помощью водовоздушного пистолета воду под давлением 0,5- 0,6 МПа и воздух под давлением 0,7-0,8 МПа в соотношении 1: 1. Сжатый воздух, расширяясь, резко увеличивает скорость движения воды, которая начинает двигаться толчками с интенсивными завихрениями, что способствует разрушению отложений.

Продолжительность очистки по сравнению с механической сокращается в 8-10 раз.

При гидромеханической очистке вода под давлением до 70 МПа подается насосом по высоконапорному гибкому шлангу в полую штангу, на конце которой укреплено сопло с отверстиями, располагаемыми в большинстве случаев под углом 45° к оси штанги. Этот метод требует соблюдения определенных мер предосторожности, но позволяет проводить очистку быстро и без эрозионного износа.

При подаче воды в полую штангу, в том случае если наконечник выполнен из твердосплавного резца или сверла, можно очищать трубки со сплошной забивкой. Давление воды в таком случае не превышает 1,0 МПа.

Самым простым и надежным методом предупреждения отложений на стенках труб является ультразвуковой. Суть его заключается в том, что скорости распространения волн в металле и в отложениях значительно различаются и при возникновении деформации в граничной зоне происходит непрерывное разрушение тонкого слоя отложений.

При техническом перевооружении промышленных установок, в тех случаях когда в водоохлаждающих оборотных циклах не предусмотрены эффективные устройства по очистке воды от ила, целесообразно использовать конденсаторы с псевдокипением («самоочищающийся» конденсатор). В процессе работы под действием ударов частиц песка поверхность труб очищается от ила и накипи (рис. 112, г). Недостатком этого эффективного конденсатора является коррозионно-эрозионный износ стенок конденсатора и необходимость изготовления по этой причине труб только из легированной стали.

Порядок ремонта. Порядок ремонтных операций после подготовки отключенного от схемы аппарата и сдачи его в ремонт следующий: демонтаж арматуры и трубопроводной обвязки, разборка резьбовых соединений, съем крышек, люков, выемка трубных решеток, если это позволяет конструкция аппаратов, проверка плотности и прочности труб и их крепление в трубных решетках путем пневматических или гидравлических испытаний, глушение и развальцовка (обварка) труб в трубных решетках, извлечение труб из корпуса при их замене, постановка новых труб с предварительной очисткой отверстий в решетках и зачисткой концов труб, ремонт корпусных деталей, вырубка и вырезка прокладок, подготовка крепежа, сборка аппарата, испытания на плотность и прочность, сдача в эксплуатацию.

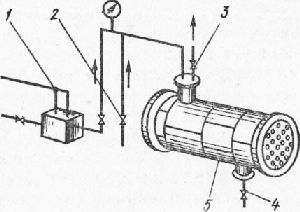

Ремонт теплообменных аппаратов начинают с проверки их плотности. Течи в теплообменных аппаратах выявляют при их испытании давлением воды (опрессовка). При испытании неразъемных кожухотрубных аппаратов воду подают в межтрубное пространство и, поднимая давление до давления испытания, проверяют аппарат на отсутствие течей в трубной решетке и из полости трубок. В случае затруднений в удалении воды из аппаратов течи в холодильных теплообменных аппаратах определяют давлением сухого воздуха или азота (пневматическая опрессовка) с проверкой обмыливанием или течеискателями. Выявленные трубы с течами могут быть отглушены временными пробками для продолжения испытаний.

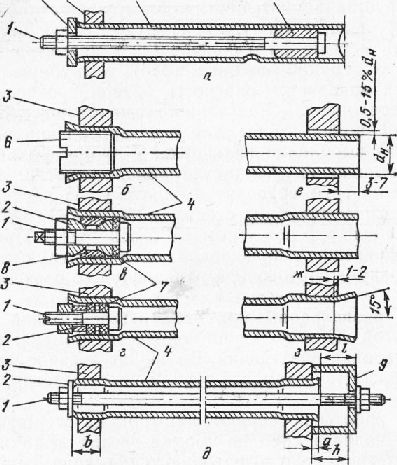

При ремонте теплообменных аппаратов, как указывалось выше, допускается глушение не более 15% трубок. Правку мятых трубок осуществляют на винтовых приспособлениях путем протаскивания пробки-оправки на штанге. Трубы глушат с двух сторон пробками на резьбе или на припое.

При замене вальцованные трубы подрезают за трубной решеткой специальным резцом или рассверливают для уменьшения толщины стенки и последующей выемки. Все эти операции проводят так, чтобы не повредить поверхности отверстий в решетке. Рассверливание ведут ступенчатым сверлом с центрирующим гладким концом, равным внутреннему диаметру трубы и режущей частью, равной 3/4 наружного диаметра труб. Уменьшение толщины труб резко снижает напряжение в вальцованном соединении, и труба легко вынимается. Чтобы не уронить трубу в межтрубное пространство, в нее вставляют с другой трубной решетки металлический прут или используют приспособления.

Трубы, закрепленные в трубной решетке с помощью сварки, удаляют из аппарата вырубкой вручную кольцевого шва или срезанием торца трубы и калинового шва фрезой с приводом от гибкого вала. До замены выбитых дефектных трубок новыми отверстия в трубных решетках зачищают, продувают и насухо протирают. Продольные риски на поверхностях отверстий зачищают шабером. Шероховатость поверхности в отверстиях под вальцовку должна быть не ниже Ra 0,80 мкм.

Концы труб зачищают, протирают, трубы вставляют в трубную решетку, зазоры продувают воздухом. Величина зазора не должна быть меньше 0,5 и больше 1,5% диаметра трубы. При малых зазорах трудно заводить трубы в трубную решетку, а при больших появляется опасность потери прочности трубы и плотности соединения. Развальцовку начинают с привальцов-кк — раздачи конца трубы для его закрепления в отверстии. Привальцовку выполняют вальцовкой с длиной роликов на 10- 12 мм, превышающей толщину трубной решетки. После при-вальцовки всех труб проводят окончательную развальцовку из расчета 15-20% толщины стенки вальцуемой трубы и отбор-тевывают концы труб под углом 15° к оси трубы. Привальцовку выполняют крепежной вальцовкой, окончательную привальцовку и отбортовку — бортовочной вальцовкой (с бортовочными роликами).

Сначала развальцовывают все трубки в одной решетке, а затем в другой. При большом количестве заменяемых трубок порядок вальцовки следующий. Вальцуют вначале четыре трубки крест-накрест, а затем все трубки по периметру, после чего все остальные.

Качество работы проверяют осмотром на отсутствие трещин и разрывов, подреза труб по кромке гнезда, а также убеждаются в отсутствии ярко выраженного перехода между вальцованной и невальцованной частью.

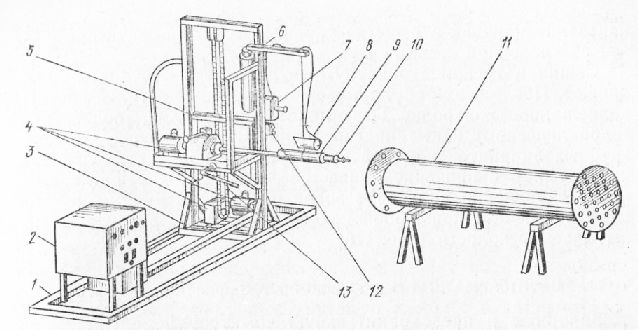

Приспособления. При ремонте теплообменных аппаратов могут быть использованы приспособления, работающие в полуавтоматическом режиме. Примером может служить развальцовочная машина, которая может быть использована при соответствующей смене инструмента для развальцовки, торцовки и удаления труб из теплообменника, а также для нарезания кольцевых канавок в отверстиях трубных решеток теплообменников с трубами диаметром от 14 до 57 мм. Машина работает в ручном, автоматическом и полуавтоматическом режимах. На раме машины расположена тележка, перемещаемая в горизонтальном направлении посредством цепного привода. На ней установлена вертикальная рама, по которой перемещается горизонтально расположенная рама с приводом для развальцовки. Вертикально рама с приводом перемещается также с помощью цепной передачи, а в поперечном направлении — с помощью рычага.

Управление приводами вертикального и горизонтального перемещений осуществляется с пульта-координатора, а управление и выбор режима работы привода развальцовки выполняют с выносного пульта, расположенного на защитном кожухе телескопического вала. Развальцовку труб в отверстиях трубных решеток выполняют инструментом, закрепляемым в головке, шарнирно соединенной с валом. При торцовке, подрезке и нарезании канавок в решетке управление мотор-редуктором ведут от кнопочной станции.

Свищи и трещины в корпусных деталях и обечайках заваривают. После всех работ по сварке корпусных деталей сосуды, подлежащие контролю Госгортехнадзора СССР, подвергают гидравлическому испытанию на прочность. Опрессовку кожухо-трубных аппаратов жесткой конструкции проводят со снятыми крышками и с проверкой качества вальцовки в решетках. Во время заполнения аппаратов водой перед испытаниями необходимо обеспечить при любой конструкции выход воздуха из испытываемой полости (рис. 3).

Навигация:

Главная → Все категории → Монтаж холодильных установок

Источник

Классификация видов ремонта теплообменников

Классификацию ремонта проводят по одному из следующих разграничительных признаков: планируемости, периодичности проведения, объему проводимых работ, степени регламентации работ и т.д.

Различные виды ремонта можно производить с помощью различных методов, т. е. совокупности технологических и организационных правил выполнения ремонтных операций. Классификация видов ремонта по некоторым разграничительным признакам представлена на рис. 11.1.

В практике различают следующие виды ремонта (согласно ГОСТ 18322―78).

Плановый — ремонт, постановка оборудования на который осуществляется в соответствии с требованиями нормативно-технической документации.

Неплановый (аварийный)— ремонт, постановка на который осуществляется без предварительного назначения, производится при внезапном отказе аппарата.

Текущий — ремонт, выполняемый для обеспечения или восстановления работоспособности изделия и состоящий в замене и (или) восстановлении отдельных частей.

Средний — ремонт, выполняемый для восстановления исправности и частичного восстановления ресурса изделий с заменой или восстановлением составных частей ограниченной номенклатуры и контролем технического состояния составных частей, выполняемым в объеме, установленном в нормативно– технической документации.

Капитальный — ремонт, выполняемый для восстановления исправности и полного (или близкого к полному) восстановления ресурса изделия с заменой или восстановлением любых его частей, включая базовые.

Обезличенный (агрегатный) — метод ремонта, при котором неисправные агрегаты заменяются новыми или заранее отремонтированными. Под агрегатом понимается сборочная единица, обладающая свойствами полной взаимозаменяемости, независимой сборки и самостоятельного выполнения определенной функции в изделиях различного назначения.

Ремонт по техническому состоянию— метод ремонта, при котором перечень операций определяется по результатам контроля технического состояния и диагностирования оборудования.

Рассмотрим содержание вышеперечисленных видов ремонта.

Плановый ремонт оборудования основан на изучении и анализе ресурсов работы деталей и узлов с установлением технически и экономически обоснованных норм и нормативов. Плановый ремонт предусматривает вывод в ремонт оборудования с учетом требований действующих в отрасли нормативов.

В плановом порядке выполняются капитальный, средний и текущий ремонты. Вид ремонта вспомогательного (теплообменного) оборудования может отличаться от вида ремонта основного оборудования (турбоустановки), но выполняется в сроки, определяемые ремонтом основного оборудования.

Планирование ремонта оборудования включает в себя разработку перспективных графиков ремонта и модернизации основного оборудования станций (электрических и компрессорных); годовых графиков ремонта основного оборудования станций; годовых и месячных графиков ремонта вспомогательного и общестанционного оборудования.

Перспективный график ремонта и модернизации основного оборудования станций обычно разрабатывается на 5 лет на основании сведений, представляемых станциями, и служит основанием для планирования трудовых, материальных и финансовых ресурсов по годам планируемого периода. Перспективный график ремонта может ежегодно корректироваться с учетом сложившейся обстановки или возникших потребностей.

Годовой график ремонта основного оборудования, как правило, устанавливает календарное время вывода в ремонт каждой турбоустановки (энергоблока), продолжительность ремонта и планируемый объем работ по исполнителям. Годовой график разрабатывается на планируемый год в соответствии с утвержденным перспективным графиком с учетом технического состояния оборудования. При этом в годовой график могут быть внесены обоснованные изменения позиций перспективного графика.

Текущий ремонт теплообменных аппаратов производят для контроля и поддержания оборудования в работоспособном состоянии. Он должен производиться на остановленном оборудовании. Основные операции, выполняемые при текущем ремонте теплообменных аппаратов, включают в себя:

- наружный осмотр аппарата с исправлением внешних дефектов изоляции, заменой болтов и шпилек, подтяжкой болтовых и резьбовых соединений;

- проверку состояния арматуры и замену или ремонт ее;

- осмотр и наладку контрольно-измерительной аппаратуры;

- проверку и наладку конденсатоотводчиков и дренажей;

- осмотр и оценку состояния внутренних поверхностей аппарата.

Средний ремонт теплообменного аппарата предусматривает ревизию отдельных узлов, а также восстановление и замену изношенных деталей и связан, как правило, с разборкой аппарата. К основным операциям, выполняемым при среднем ремонте, относятся:

- работы, предусматриваемые текущим ремонтом;

- замена арматуры с проверкой предохранительных клапанов на гидравлическом прессе;

- проверка герметичности трубной системы и корпуса и устранение повреждений подвальцовкой, заваркой или отглушением отдельных трубок;

- ревизия разъемных резьбовых, сальниковых и фланцевых соединений;

- разборка и ремонт вспомогательных элементов с восстановлением или заменой отдельных узлов и деталей;

- ремонт обмуровки и антикоррозионных покрытий;

- ремонт изоляции и окраска поверхностей аппарата.

Капитальный ремонт имеет целью восстановление работоспособности оборудования по возможности до начального технического состояния. При капитальном ремонте производится полная разборка аппарата с ремонтом отдельных деталей и узлов на месте, в ремонтных цехах или предприятиях. Капитальный ремонт производится по специально разработанному плану и обеспечивается необходимыми документами и материалами (дефектными ведомостями, чертежами, запасными частями, инструментами, приспособлениями, подъемно-транспортным и такелажным оборудованием), а также рабочей силой и ремонтной площадкой. При капитальном ремонте может быть произведена замена трубного пучка или всего теплообменного аппарата.

Последовательность операций при капитальном ремонте:

- 1. ознакомление с чертежами и дефектной ведомостью на аппарат; подготовка необходимых запасных деталей, инструмента, материалов и подъемно-транспортных приспособлений;

- 2. получение разрешения на отключение оборудования, подлежащего ремонту;

- 3. снятие контрольно-измерительных приборов, вскрытие аппарата и разборка его на узлы и детали;

- 4. промывка и очистка;

- 5. отбраковка деталей методом осмотра и измерений, уточнение дефектной ведомости на ремонт и ведомости на запасные части;

- 6. ремонт деталей, сборка узлов, подгонка деталей и узлов;

- 7. изготовление новых деталей и узлов, внесение усовершенствований, намеченных к реализации в период капитального ремонта;

- 8. сборка, опробование аппарата и устранение выявленных дефектов;

- 9. проверка аппарата после сборки, подготовка к испытанию;

- 10. испытание аппарата и сдача его в эксплуатацию.

Завершается выполнение капитального ремонта составлением акта о передаче оборудования в эксплуатацию.

Обезличенный метод ремонта используется в том случае, когда не сохраняется принадлежность восстановленных элементов и узлов определенному теплообменному аппарату. Этот метод может применяться, если на станции установлено несколько однотипных теплообменных аппаратов. При этом методе сокращается время ремонта, работы могут быть полнее специализированы, повышается производительность труда.

Источник