Текущий ремонт переднего моста

Основные дефекты передних мостов: погнутость передней оси, поперечной тяги и поворотных рычагов, износ посадочного места передней оси под шкворень, шкворней и втулок под шкворни, посадочных мест под подшипники поворотных цапф, срыв резьбы. Износ деталей переднего моста нарушает установку передних колес, увеличивает односторонний износ резины на них и затрудняет управление автомобилем.

Преждевременный износ деталей переднего моста вызывается несвоевременной смазкой, ездой на повышенных скоростях по неровной дороге.

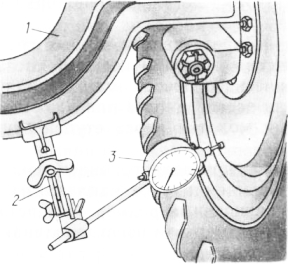

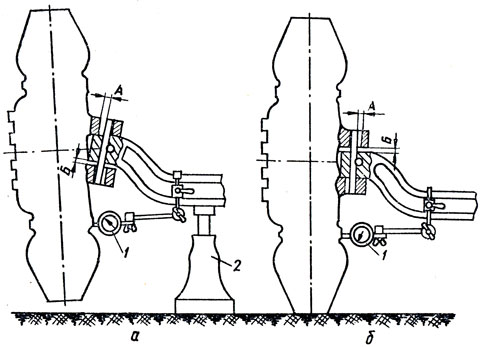

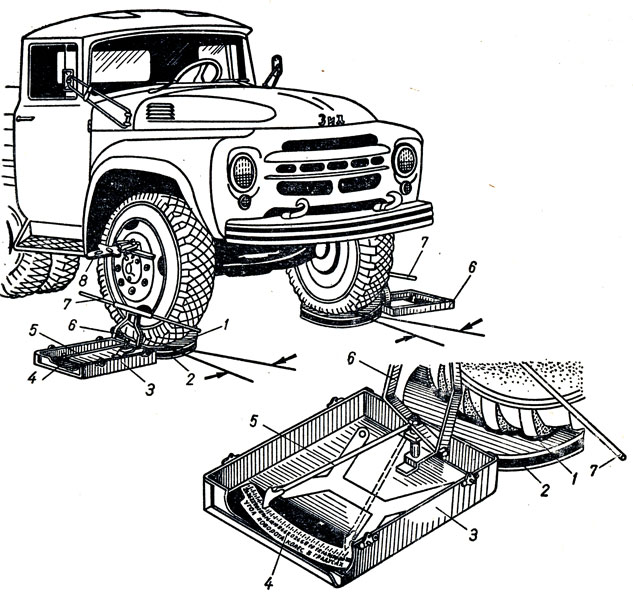

Разборка и дефектация деталей. Перед снятием переднего моста с машины регулируют подшипники ступицы и замеряют зазор между втулкой и шкворнем. В грузовых автомобилях этот зазор определяют прибором, разработанным научно-исследовательским институтом автомобильного транспорта ( НИИАТ ). Индикатор прибора закрепляют струбцинами на передней оси I автомобиля- При установке натяга индикатора переднюю ось поднимают так, тобы колесо не касалось земли. Измерительный стержень индикатора подводят к нижней части опорного тормозного диска и уста-вливают с натягом в три-четыре оборота стрелки. При медленном опускании передней оси до соприкосновения с землей индикатор покажет суммарный зазор. Сопряжение с зазором до 1,5 мм считается годным к дальнейшей эксплуатации, при большем зазоре сопряжение разбирают и ремонтируют.

Рекламные предложения на основе ваших интересов:

Передние мосты разбирают на специальных стендах или подставках. Для выпрессовки шкворней, шаровых пальцев, наружных и внутренних колец подшипников качения применяют съемники. Изношенные подшипники, пружины и пробки сочленений рулевых тяг не восстанавливают, а заменяют новыми.

Восстановление деталей. Погнутость и скручивание передней оси определяют различными приспособлениями, шаблонами, линейками, угольниками. Оси правят под прессом в холодном состоянии.

На специализированных авторемонтных предприятиях передние оси проверяют и правят на специальных стендах. Перед проверкой восстанавливают площадки оси для крепления рессор. Площадки наваривают и обрабатывают абразивным кругом на гибком валу.

Ось с трещинами выбраковывают. Отверстия под шкворень при незначительном износе развертывают под увеличенный размер, при больших износах их растачивают. В расточенные отверстия запрессовывают втулки и развертывают их под нормальный размер.

Посадочные поверхности поворотных цапф под подшипники восстанавливают хромированием или железнением с последующим шлифованием под нормальный размер. Допускается восстановление электромеханической обработкой с применением дополнительного материала или без него, но без обработки галтелей цапфы. Можно также восстанавливать посадочные места под подшипники нанесением пленки эластомера ГЭН -150 (В). Применять ручную электродуговую или другие виды электродуговой и газовой наплавки опасно, они понижают усталостную прочность цапфы, что приводит к поломке и аварии.

Изношенные втулки шкворней заменяют новыми. Их развертывают перпендикулярно внутренним торцам втулок, обеспечивая соосность отверстий. Запрессовывают и развертывают одну втулку, вставив направляющий хвостовик развертки в специально оставленную старую втулку, затем запрессовывают и обрабатывают вторую втулку. При запрессовке следят за совмещением отверстий для смазки. После обработки тщательно очищают от стружки поверхности и масляные канавки втулок.

Рис. 1. Измерение зазора между шкворнем и втулкой грузового автомобиля:

1 — передняя ось; 2 — струбцина; 3 — индикатор.

Изношенные отверстия развертывают и в них запрессовывают увеличенные по наружному диаметру втулки с натягом 0,01…0,1 мм.

Поврежденную резьбу хвостовика цапфы протачивают и нарезают новую, ремонтного размера, или наваривают и нарезают резьбу нормального размера.

Для шкворня характерен износ наружной поверхности под втулки. Ее хромируют и шлифуют под нормальный или увеличенный размер.

Иногда шкворни шлифуют до выведения износа, а втулки развертывают под уменьшенный размер шкворня.

Сборка и регулировка переднего моста ведутся на стендах для разборки.

Передние мосты грузовых автомобилей собирают в такой последовательности. Переднюю ось ставят на стенд. В поворотных цапфах закрепляют поворотные рычаги, устанавливают цапфы на ось и монтируют поперечную рулевую тягу. Устанавливают опорные тормозные диски и тормозные колодки. Ставят тормозные барабаны и колеса в сборе. Проверяют правильность установки колес и регулируют угол их схождения и максимальный угол поворота. Определенный угол развала передних колес и угол поворота шкворня назад предусмотрены конструкцией передней оси и поворотных цапф.

Угол развала передних колес проверяют специальным прибором М-2183 ГАРО или специально изготовленным приспособлением, можно также использовать большой угольник и линейку с делениями. Перед измерением должны быть отрегулированы подшипники ступиц колес и шины накачаны воздухом до нормального давления.

Рис. 2. Схема проверки передних колес

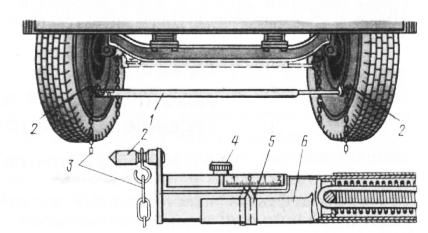

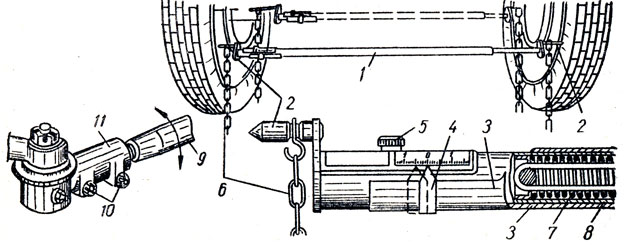

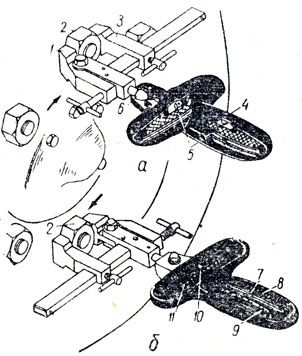

Рис. 3. Проверка схождения колес специальной линейкой:

1 — линейка; 2 — упор; 3 — цепочка; 4 — подвижная шкала; 5 — стрелка-указатель; 6 — раздвижная труба.

Точно так же проверяют развал колес тракторов. Для трактора «Беларусь», например, он равен 4°.

Если развал колес не удовлетворяет техническим требованиям, переднюю ось и шкворневые соединения подвергают повторному ремонту, так как нарушение этого угла приводит к неравномерному износу шин передних колес.

Схождение передних колес проверяют также на ровной площадке специальной линейкой при нормальном давлении в шинах. Линейку располагают впереди передней оси так, чтобы ее упоры прижимались к выпуклым частям шин на уровне горизонтальной плоскости, проходящей через оси колес, или концы ее цепочек касались площадки. В этом положении нулевое деление подвижной шкалы совмещают со стрелкой раздвижной телескопической трубы линейки. Затем перекатывают автомобиль или трактор вперед, чтобы линейка оказалась на таком же уровне сзади передней оси, и по шкале линейки отмечают схождение колес. Если этот размер выходит за пределы допускаемых значений, схождение регулируют изменением длины поперечной тяги. Нормальное схождение колес автомобиля ГАЗ -53 должно быть в пределах 1,5…3 мм, ЗИЛ -130 — 5…8 мм, трактора «Беларусь» — 8…12 мм.

Максимальный угол поворота колес устанавливают специальными упорными болтами. Например, для автомобилей ЗИЛ -130 максимальный угол поворота колес вправо 34°, влево — 36°. Проверяют угол поворота специальным переносным прибором.

Источник

Текущий ремонт переднего моста

§ 2. Обслуживание переднего моста

В результате работы автомобиля с перегрузкой и в тяжелых дорожных условиях возможен прогиб балки переднего моста, с течением времени изнашиваются подшипники ступиц колес, шкворни и их втулки, разрабатываются отверстия под шкворни в кулаках балки и гнезда подшипников в ступицах колес. Вследствие этого, изменяются углы установки передних колес, что затрудняет управление автомобилем, резко повышает износ шин и приводит к увеличению расхода топлива из-за повышения сопротивления качению колес.

Не допускаются трещины, погнутости и скручивания балки переднего моста и цапф поворотных кулаков, чрезмерные зазоры в подшипниках ступиц передних колес и в шкворневых соединениях, ослабление креплений шкворней в балке.

В объем работ по техническому обслуживанию переднего моста входит: при ТО-1-проверка и затяжка болтовых соединений, проверка и регулировка осевого зазора в подшипниках ступиц передних колес, смазка шкворневых соединений; при ТО-2 — проверка состояния балки переднего моста и зазоров в шкворневых соединениях, проверка и регулировка схождения передних колес, а в случае повышенного износа шин — также проверка величины развала углов наклона шкворней и поворота передних колес, смена смазки в ступицах колес.

Проверка и регулировкаосевого зазора вподшипниках ступиц передних колес. Осевой зазор в подшипниках ступицы переднего колеса проверяют покачиванием в поперечной плоскости вывешенного колеса. При сильном покачивании колеса не должно быть ощутимого люфта.

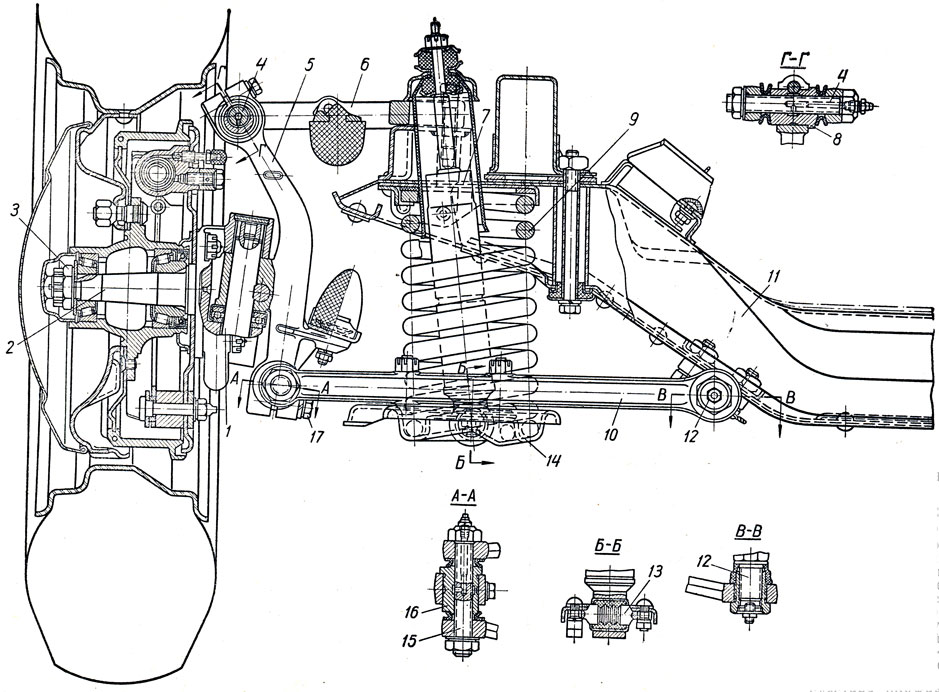

Для регулировки подшипников необходимо расшплинтовать регулировочную гайку 3 (рис. 148) (отвернуть контргайку, снять упорную шайбу и замочное кольцо на автомобиле ЗИЛ-130) и, отвернув ее на полоборота, проверить свободно ли вращается колесо от толчка рукой. При тугом вращении колеса устраняют причины неисправности (задевание барабана за колодки и т. п.). Затем плавно затягивают регулировочную гайку до тугого вращения колеса, одновременно поворачивая колесо для правильного размещения роликов в подшипниках. После этого гайку отвертывают на 1 /8 — 1 /4 оборота до совпадения отверстия под шплинт с прорезью гайки и шплинтуют (отвертывают гайку до совпадения ее штифта с отверстием замочного кольца, надвинутого по лыске шипа цапфы поворотного колеса, устанавливают упорную шайбу и затягивают контргайку).

Правильность регулировки подшипников скончательно проверяют по нагреву ступиц колес при контрольном пробеге автомобиля. Ощутимый нагрев после пробега 8-10 км указывает на чрезмерную затяжку подшипников, в связи с чем следует отвернуть гайку на одну прорезь. При контрольном пробеге нельзя пользоваться кожными тормозами, так как в этом случае ступица нагревается от тормозных барабанов.

Для подшипников ступиц колес применяется смазка УТВ 1 — 13 или 1-13С (для автомобиля ГАЗ-21 «Волга»- 1 — 13Ж), на автомобиле ЗИЛ-130 также применяют синтетическую смазку ЯНЗ-2. Обычно смазку заменяют через одно ТО-2 (10000 — 18 000 км пробега).

Рис. 148. Независимая подвеска передних колес автомобиля ГАЗ-21: 1 — шкворень; 2 — поворотная цапфа; 3 — регулировочная гайка подшипников; 4 и 5 — резьбовые пальцы; 5 — стойка подвески; 6 — верхний рычаг; 7 — телескопический амортизатор; 8 и 16 — эксцентриковые втулки; 9 — пружинная рессора; 10 — нижний рычаг; 11 — поперечина; 12 — ось нижнего рычага; 13 — ось крепления амортизатора; 14 — опорная хтластина пружины; 17 — стяжной болт

Для замены смазки ступицу колеса снимают, удаляют старую смазку и керосином промывают подшипники и ступицу. Смазку закладывают в подшипники ровным слоем, чтобы она заполняла все промежутки между роликами и покрывала внутреннюю полость ступицы по окружности слоем в 10 — 18 мм . Следует иметь в виду, что плотная набивка смазки приводит к излишним потерям на трение, а также к ухудшению качества смазочного материала, вследствие интенсивного перемешивания при работе, и к его вытеканию.

Проверка зазоров в шкворневых соединениях. Состояние шкворневого соединения оценивают по зазорам — радиальному между шкворнем и его втулками и осевому — между кулаком балки переднего моста и проушиной поворотного кулака.

Радиальный зазор определяют с помощью прибора НИИАТ Т-1 по величине перемещения поворотного кулака относительно кулака балки переднего моста при отрегулированных подшипниках ступиц колес. Подняв домкратом 2 (рис. 149) переднее колесо автомобиля, закрепляют стойку индикатора 1 прибора на балке переднего моста, а ножку индикатора располагают горизонтально и упирают в нижнюю часть опорного диска тормоза. Затем опускают колесо на пол и по отклонению стрелки индикатора определяют величину зазора А. Так как зазор замеряется на большем радиусе, чем расположены втулки шкворня, показания индикатора следует уменьшить вдвое. Радиальный зазор допускается не более 0,75 мм .

Рис. 149. Замер величины зазора в шкворневом соединении: а — колесо вывешено; б — колесо опущено на пол; 1 — индикатор прибора; 2 — домкрат; А — радиальный зазор; Б — осевой зазор

Осевой зазор Б проверяют, вставляя плоский щуп между кулаком балки передней оси и верхним ушком поворотного кулака; при этом колесо не вывешивают. Осевой зазор обычно в два раза превосходит радиальный и не должен превышать 1,5 мм . В случае необходимости величину зазора регулируют прокладками, устанавливаемыми между кулаком балки и верхним ушком поворотного кулака.

Втулки шкворней и упорные подшипники поворотных кулаков смазывают консистентными смазками УСс-1 или УСс-автомобильная, набиваемыми через пресс-масленки до выхода свежей смазки через зазоры в соединениях. Смазку производят при ТО-1, при работе на пыльных и грязных дорогах — ежедневно.

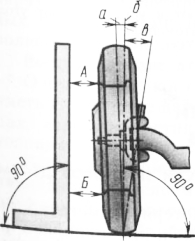

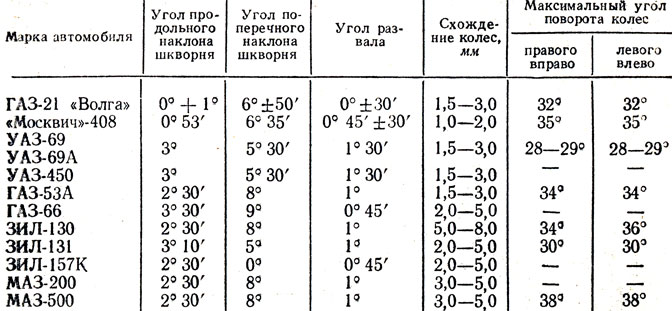

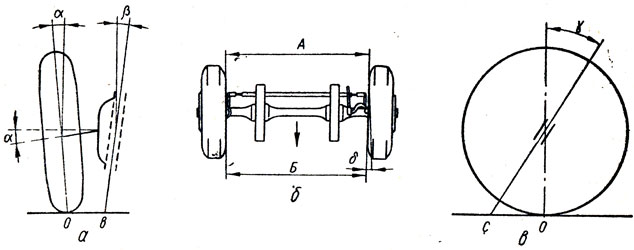

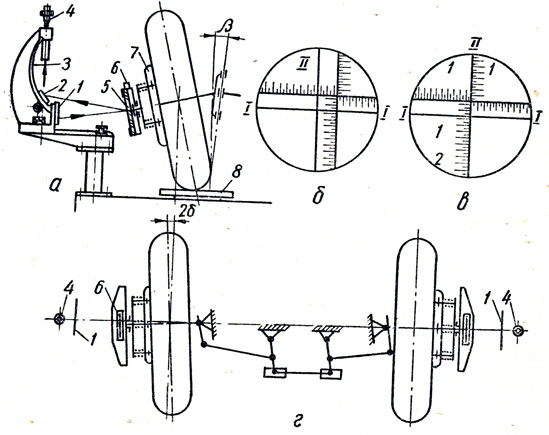

Проверка и регулировка установки передних колес автомобиля. Проверка установки передних колес автомобиля состоит в замерах угла α развала колес (рис. 150, а), угла δ схождения колес (рис. 150, б), углов β поперечного (рис. 150, а) и γ продольного (рис. 150, в) наклона шкворней, величины которых приводятся в табл. 18.

Таблица 18. Данные по установке передних колес автомобилей

Проверку установки передних колес автомобилей производят с помощью переносных приборов или стационарных стендов.

Перед проверкой необходимо установить нормальное давление воздуха в шинах, нормальный осевой зазор в подшипниках ступиц колес и подтянуть крепления во всех деталях переднего моста и рулевого привода.

Рис. 150. Углы установки передних колес: а — схема развала колеса и поперечного наклона шкворня; б — схождение передних колес; в — схема продольного наклона шкворня; о — точка касания колеса с дорогой; об — плечо поворота; ос — плечо стабилизации; α — угол развала; β — угол поперечного наклона шкворня; γ — угол продольного наклона шкворня; δ — угол схождения колеса

Проверка и регулировка схождения передних колес. Схождение колес (рис. 150, б) практически определяется разностью расстояний А и Б между боковыми поверхностями шин. Проверку схождения колес производят с помощью линейки 1 (модель 2182), состоящей из тонкостенных телескопических труб 3 и 8 (рис. 151) на ненагруженном автомобиле, положение колес которого должно соответствовать движению по прямой

Линейку раздвигают настолько, чтобы ее длина несколько превышала расстояние между шинами, затем устанавливают перед передней осью между колесами автомобиля в горизонтальном положении так, чтобы упоры 2 касались краев ободьев или боковин покрышек, а концы цепочек 6 (длиной 200 мм ) — пола. Шкалу линейки передвигают до совмещения указателя 4 с нулевым делением и закрепляют винтом 5. После этого автомобиль перекатывают вперед, пока линейка не займет симметричное положение позади передней оси. При этом под усилием пружины 7, которая находится внутри линейки, ее подвижная труба передвинется и указатель покажет на шкале величину схождения колес в миллиметрах. Если его величина не соответствует норме, то схождение регулируют изменением длины поперечной рулевой тяги 9 (рис. 151). Для этого отпускают болты 10 наконечников 11 тяги и вращают в требуемом направлении тягу или наконечники (автомобили ЗИЛ-157К и ГАЗ-66).

Рис. 151. Проверка схождения колес

Следует учесть, что в заводских данных приводятся величины схождения при замерах на высоте центра колеса. При пользовании же линейкой точки замера расположены ниже. Поэтому, во избежание ошибок, надо пользоваться контрольными величинами схождения колес, указанными для линейки.

У автомобилей с независимой передней подвеской схождение колес регулируют изменением длины боковых рулевых тяг. Так, на автомобиле ГАЗ-21 «Волга», если при езде по прямой рулевое колесо занимает правильное положение (его боковые спицы находятся в горизонтальном положении) и отклонение от нормы величины схождения колес не превышает 3 — 4 мм , регулировка производится изменением Длины любой из боковых тяг путем вращения регулировочной трубки при отпущенных болтах хомутов, стягивающих ее концы.

Регулировка схождения колес является одной из основных эксплуатационных регулировок ходовой части автомобилей.

Проверка углов развала колес и наклона шкворней и их регулировка. Углы установки передних колес грузовых автомобилей проверяют с помощью переносного прибора ГАРО (модель 2183), состоящего из двух частей: ватерпаса и измерителя углов поворота колес. Ватерпас 8 (рис. 152) с помощью зажима крепится на колесе.

Рис. 152. Проверка углов наклона шкворня: 1 — сферический (поворотный) диск; 2 — плоский (опорный) диск; 3 — основание (ящик); 4 — шкала; 5 — стрелка; 6 — указатель; 7 — удлинитель; 8 — ватерпас

На тыльной стороне ватерпаса расположены два взаимно-перпендикулярных уровня, служащие для его первоначальной установки, а на передней стороне — поперечный уровень со шкалой поперечного наклона шкворня и продольный уровень с двумя шкалами: для замера продольного наклона шкворня и для замера развала колеса.

Измеритель углов поворота колес относительно оси шкворня состоит из двух оснований (ящиков) 3, на которых расположены шкалы отсчета углов поворота и стрелки, соединенные с указателями, прилегающими к колесам. Для облегчения поворота колес в комплект прибора входят диски 1 (сферические) и 2 (плоские).

Прибор для проверки углов установки передних колес легковых автомобилей (модель 2142) отличается от модели 2183 только размерами дисков.

Для замера угла развала автомобиль устанавливают на горизонтальной площадке, колеса поворачивают для движения по прямой и ватерпас 4 (рис. 153,а), а с помощью губок 1 и 3 закрепляют (тыльной стороной вверх) на гайке 2 крепления диска колеса. Поворачивая ватерпас относительно шаровой головки 6, добиваются его горизонтального положения, при котором пузырьки уровней 5 должны находиться в середине смотровых окон; кромку ватерпаса устанавливают параллельно колесу. После этого автомобиль перекатывают на 1 /2 оборота колеса так, чтобы пузырек 10 (рис. 153, б) уровня шкалы 11 остановился против нуля, и по положению пузырька 7 уровня относительно шкалы 9 определяют величину угла развала колеса.

Рис. 153. Проверка угла развала колеса: а — первоначальная установка прибора; б — замер угла развала колеса

Переставив ватерпас на другое колесо, в такой же последовательности проверяют угол его развала. При этом фактически замеряется угол, образованный осью поворотной цапфы и горизонтальной плоскостью (рис. 150, а).

Углы наклона шкворня с помощью указанного прибора измеряют на основании геометрических соотношений углов в зависимости от поворота колеса на 40°. Для замера углов наклона шкворня колеса ставят на поворотные диски 1 и 2 (рис. 152) в положение, соответствующее прямолинейному движению, а основания (ящики) 3 прибора — по центру у правого и левого колес так, чтобы удлинители 7 указателей 6 плотно прилегали к шинам ниже ступиц и стрелки 5 указателей стали против нулевых делений шкал 4. Затем, затормозив автомобиль, поворачивают колеса влево на 20° по шкале основания правого колеса. Ватерпас 8 прибора закрепляют на гайке крепления диска правого колеса так, чтобы кромка его корпуса была параллельна колесу, а пузырьки 7 и 10 (рис. 153) уровней шкал продольного 8 и поперечного 11 наклона шкворня стали на нулевые деления. После этого колеса поворачивают вправо на 40° по указателю шкалы правого колеса и по положению пузырьков 7 и 10 относительно шкал определяют углы наклона шкворня правого колеса. Аналогично определяют углы наклона шкворня левого колеса. Разность значений углов развала и наклона шкворней с правой и левой сторон автомобиля не должна превышать 0°45.

У автомобилей с неразрезной передней осью углы развала колес и наклона шкворней не регулируются, неисправности, вызывающие их изменения, устраняют при ремонте. У автомобилей с независимой подвеской передних колес регулируют углы развала колес и продольного наклона шкворней. Так, у автомобиля ГАЗ-21 «Волга» надо отпустить стяжной болт 17 (рис. 148) и поворотом нижней эксцентриковой втулки 16 получить необходимый угол продольного наклона шкворня (при повороте втулки 16 на один оборот по часовой стрелке, если смотреть на автомобиль спереди, угол наклона нижнего конца шкворня вперед уменьшается на 0°35). Затем, поворачивая эту же втулку, установить правильный развал (наибольшее изменение угла развала 1°20 достигается при поворачивании втулки 16 на полоборота от положения максимального приближения к подрамнику до наибольшего удаления от него). После этого проверяют угол наклона шкворня. Если во время регулировки развала он вышел из пределов нормы, то надо повернуть втулку на один полный оборот в соответствующую сторону, затянуть стяжной болт и вновь проверить углы установки колеса. Если необходимая регулировка развала колеса нижней эксцентриковой втулкой 16 не достигнута, то ее достигают поворотом верхней эксцентриковой втулки 8, учитывая, что ее вращение вызывает противоположные изменения углов. Указанную регулировку производят при загруженном автомобиле (нагрузка — пять человек или 150 кг груза на переднем сиденье и 225 кг на заднем) и после нее обязательно регулируют схождение колес.

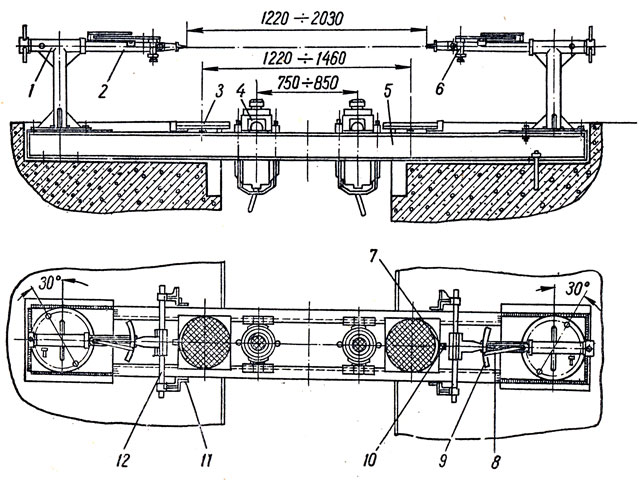

На станциях технического обслуживания автомобилей и в крупных автохозяйствах получили распространение стационарные стенды для замера углов установки передних колес автомобиля с механическими и оптическими мерительными головками. Стенды устанавливаются на осмотровой канаве.

Стенд с механическими мерительными головками показан на рис. 154. Раму 5 стенда располагают перпендикулярно оси осмотровой канавы. На концах рамы монтируют мерительные головки 7, а в средней части — поворотные диски 3 и домкраты 4.

На конце штока 2 измерительной головки, имеющего возможность продольного перемещения, закреплен валик 6, вокруг которого поворачивается штанга 12. Штанга, поворачиваясь со штоком, может быть зафиксирована в горизонтальном положении для замера схождения колес и в вертикальном положении — для замера угла развала. При этом шток выдвигают до соприкосновения с колесом упорных наконечников 11 штанги. Поворот штанги относительно валика 6 передается через рычажный механизм на стрелку 8, показывающую по шкале 9 измеренный угол.

Для определения соотношения углов поворота колес служат шкалы 7 поворотных дисков и указатели 10.

Замерять углы наклона шкворней с помощью этого стенда нельзя.

Первоначальная установка стенда и периодическая проверка его точности осуществляются с помощью специального шаблона.

Рис. 154. Стенд с механическими мерительными головками для проверки и регулировки углов установки передних колес

Для проверки углов установки передних колес легковых автомобилей применяется оптический стенд (модель 1119), который монтируется на осмотровой канаве тупикового типа. Основными его частями являются: две опорные балки, оптические мерительные головки, зеркальные отражатели со штативами, поворотные диски и домкрат. Принцип замера углов установки колес (кроме угла поперечного наклона шкворня) основан на оптической связи между колесом и мерительной головкой, которая достигается с помощью зеркального отражателя.

Схема стенда показана на рис. 155. На стойке 3 мерительной головки смонтированы измерительный микроскоп 4, на объективе которого нанесены две перпендикулярные Ι-Ι и ΙΙ-ΙΙ (визирные) линии, наклонное зеркало 2 и вертикальная площадка 1 с измерительной шкалой. На диске переднего колеса устанавливается с помощью штатива 7 зеркальный отражатель 5, состоящий из трех зеркал. Штатив 7 выполнен с тремя захватами и винтовым устройством, позволяющим располагать отражатель таким образом, чтобы среднее зеркало находилось в плоскости, параллельной плоскости вращения колеса, а боковые — наклонены к среднему под углом 20°.

Измерительная шкала площадки 1 имеет две перпендикулярные оси с делениями: по вертикальной оси измеряются углы развала колеса и продольного наклона шкворня, а по горизонтальной — углы схождения и поворота колес.

Уровень 6, установленный на зеркальном отражателе, служит для определения поперечного угла наклона шкворня.

Рис. 155. Схема оптического стенда для проверки углов установки передних колес легковых автомобилей (модель 1119): а и г- схемы стенда; б — проверка величины схождения колес; в — проверка угла развала колес; 1 — вертикальная площадка; 2 — наклонное зеркало; 3 — стойка; 4 — микроскоп; 5 — зеркальный отражатель; 6 — уровень; 7 — штатив; 8 — поворотная площадка

Установив автомобиль на стенд, перед началом проверки вывешивают его передние колеса, крепят к закраинам ободов зеркальные отражатели так, чтобы среднее зеркало вращалось в плоскости, параллельной плоскости вращения колеса. При этом визирные линии на объективе микроскопа и перпендикулярные оси на измерительной шкале площадки 1 должны совпадать и не смещаться во время вращения колеса вокруг своей оси. Затем опускают колеса на поворотные площадки 8 и с помощью дистанционных стержней проверяют расстояние от среднего зеркала отражателя до плоскости измерительной шкалы на площадке 1 у каждого колеса. Необходимое расстояние обеспечивается за счет смещения стоек 3. Для определения величины схождения колес устанавливают левое колесо автомобиля так, чтобы совпали вертикальные линии визира и измерительной шкалы, тогда правая измерительная головка покажет величину схождения, которую отсчитывают по горизонтальнои шкале от нуля до пересечения ее с вертикальной линией визира ΙΙ — ΙΙ (рис. 155, б). Схождение будет положительным, если линия ΙΙ — ΙΙ находится слева от нуля, и — отрицательным, если она находится справа.

Угол развала измеряют, поворачивая колесо до совмещения вертикальной линии визира ΙΙ — ΙΙ с вертикальной осью измерительной шкалы. Величину угла развала определяют по вертикальной шкале в месте пересечения ее с горизонтальной линией визира Ι — Ι (рис. 155, в). Развал, положительный, если линия Ι — Ι находится ниже нуля, и отрицательный, если линия Ι — Ι — выше нуля.

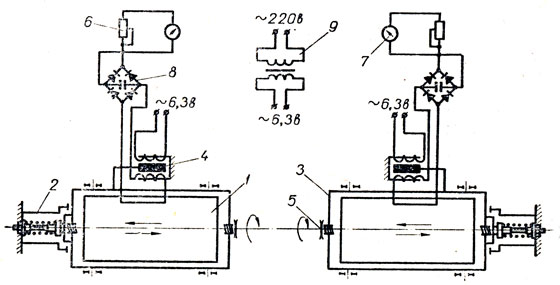

Рис. 156. Схема стенда для контроля установки передних колес: 1 — барабан; 2 — стабилизатор; 3 — тележка; 4 — индуктивный датчик; 5 — звездочка; 6 — потенциометр; 7 — указатель; 8 — выпрямитель; 9 — трансформатор

Угол продольного наклона шкворня измеряют, поворачивая вначале колесо на 20° вправо, а затем на 20° влево (от прямого положения). При этом определяют по вертикальной шкале отрезки между горизонтальной шкалой и линией визира Ι — Ι. Разность значе-чений этих двух показаний дает величину угла продольного наклона шкворня.

Угол поперечного наклона шкворня измеряют по уровню 6, который устанавливают на нулевое деление после поворота колеса в одну сторону на 20° от прямого положения. Затем поворачивают колесо на 40° в другую сторону, и по шкале уровня определяют искомую величину.

Оптический стенд обеспечивает высокую точность замеров, однако наличие хрупких деталей и сложность настройки стенда затрудняют его использование.

Правильность установки передних колес определяют также на стендах с беговыми барабанами в автохозяйствах, имеющих станции диагностики. Один из таких стендов приведен на рис. 156. Привод беговых барабанов 1 осуществляется от электродвигателей через звездочки 5 цепной передачи. Подвижная тележка 3, устанавливаемая в нейтральном положении пружинным стабилизатором 2, через вращающийся барабан воспринимает боковые силы, возникающие в зоне контакта шины переднего колеса с барабаном и зависящие от углов установки колес. Под действием этих сил тележка перемещается в осевом направлении.

Электрическая часть стенда состоит из индуктивных датчиков 4, выпрямителей 8, трансформатора 9 и переменного сопротивления 6, которое служит для установки на нуль указателя 7. Сердечник датчика жестко связан с тележкой. В нейтральном положении тележки разность напряжений на выходе из датчика равна нулю. При перемещении тележки и сердечника в катушках вторичной обмотки датчика появится разность э. д. с, величина которой пропорциональна перемещению сердечника и стрелки указателя 7.

Передние колеса автомобиля в положении для прямолинейного движения устанавливают на барабаны 1, задние стопорят, включают электродвигатели и вращают колеса со скоростью 6 км/ч. При выходе стрелки указателя 7 из допустимого сектора шкалы выясняются причины неправильной установки колес, подлежащие устранению при техническом обслуживании.

В аналогичных стендах могут быть применены и гидравлические датчики.

Проверка и регулировка максимальных углов поворотапередних колес. Проверка максимальных углов поворота передних колес осуществляется с помощью рассмотренных выше переносных приборов, стенда с механическими мерительными головками или с помощью поворотных кругов, имеющих градуированную шкалу.

Регулировка величины угла поворота передних колес производится ограничительными болтами, которые ввернуты в нижние поворотные рычаги и упираются в кулаки балки переднего моста (при зависимой подвеске) или ввернуты в поворотные кулаки и упираются в выступы стоек подвески (при независимой подвеске). При движении автомобиля по дуге с минимальным радиусом колеса не должны задевать за крылья, брызговики или другие детали. Значения максимальных углов поворота колес приведены в табл. 18.

Источник