Вагонник.РФ

пятница, 22 января 2016 г.

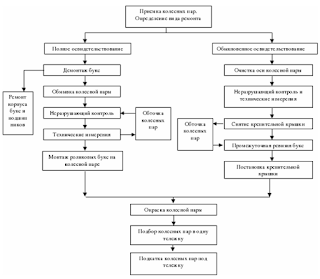

Полная и промежуточная ревизия буксового узла. Текущий ремонт колесных пар (Обыкновенное освидетельствование колесных пар).

Обыкновенное освидетельствование колесных пар производится при каждой подкатке под вагон, кроме колесных пар, не бывших в эксплуатации после последнего полного или обыкновенного освидетельствования.

При обыкновенном освидетельствовании колесных пар осуществляют:

- предварительный осмотр колесных пар до очистки с целью лучшего выявления ослабления или сдвига ступиц колес на оси и трещин в элементах;

- очистку от грязи и смазки;

- проверку магнитным дефектоскопом шеек и предподступичных частей осей колесных пар для подшипников скольжения;

- проверку магнитным дефектоскопом средней части оси;

- проверку ультразвуковым дефектоскопом подступичных частей осей колесных пар для подшипников скольжения;

- осмотр, а также проверку соответствия размеров и износов всех элементов установленным нормам;

- промежуточную ревизию букс колесных пар для роликовых подшипников.

После обыкновенного освидетельствования знаки маркирования и клеймения на колесные пары не наносятся.

Перед промежуточной ревизией у выкаченных колесных пар буксы проворачивают, при вращении буксы с толчками и ненормальным шумом производят полную ревизию.

При промежуточной ревизии снимают крышку буксы. Места прилегания крышки предварительно очищают от грязи и протирают. Из передней части буксы смазку перекладывают в снятую крышку для контроля и дальнейшего использования. Букса с загрязненной и обводненной смазкой (стальные, латунные включения, механические и другие примеси) подлежит полной ревизии. При хорошем состоянии смазки производят дальнейший осмотр. Проверяют состояние переднего подшипника. При обнаружении масла от редукторно-карданного привода (пассажирские вагоны), излома или износа сепаратора, приставного упорного кольца или других дефектов буксу подвергают полной ревизии.

При торцевом креплении гайкой независимо от состояния крепления снимают стопорную планку для проверки и клеймения, торцевую гайку и упорное кольцо для визуального осмотра резьбы шейки оси и гайки. Колесные пары или гайки с поврежденной резьбой к дальнейшей эксплуатации не допускаются. При исправном состоянии резьбы производят затяжку гайки с последующей установкой стопорной планки.

При торцевом креплении тарельчатой шайбой болты М20 освобождают от стопорения и проверяют их затяжку. При наличии хотя бы одного из болтов с крутящим моментом менее 5 кгс/м все болты вывертывают и проверяют визуально состояние резьбы отверстий в торце оси и болтов крепления, а также состояния места перехода стержня болта к головке. При обнаружении повреждений болты к дальнейшей эксплуатации в торцевом креплении не допускаются. При повреждении более шести первых ниток резьбы в резьбовых отверстиях оси колесная пара не допускается к дальнейшей эксплуатации.

При обточке поверхности катания колес с торцевым креплением шайбой взамен снятой смотровой или крепительной крышки устанавливают специальную временную крышку с отверстием для прохода центра станка. После обточки колесной пары снимают временную крышку, проверяют состояние смазки, надежность крепления торцевой гайки. Ослабленные гайки снимают и осматривают состояние резьбы шейки оси и гайки. Колесные пары и гайки с поврежденной резьбой к дальнейшей эксплуатации не допускают. При торцевом креплении тарельчатой шайбой и болтами М 20 производят проверку состояния крепления, осмотр резьбовых отверстий в оси и болтов, а также последующую их затяжку.

При промежуточной ревизии в случае необходимости в буксу добавляют свежую (не бывшую в употреблении) смазку. Затем устанавливают смотровую или крепительную крышку.

- после крушений и аварий поездов всем колесным парам поврежденных вагонов;

- после схода вагона с рельсов (колесным парам сошедшей тележки);

- при повреждении вагона от динамических ударов падающего груза при погрузке;

- при отсутствии или невозможности прочтения знаков и клейм о проведении последнего среднего ремонта на торце шейки оси;

- при отсутствии бирки на буксовом узле или невозможности прочтения клейм на ней при ремонте колесной пары или подкатке ее под вагон;

- после выполнения допустимых вырубок волосовин, неметаллических включений и других неисправностей на оси в пределах установленных норм;

- через два восстановления профиля поверхности катания колес обточкой (или шлифовкой) колесных пар с буксовыми узлами, оборудованными двумя подшипниками роликовыми цилиндрическими. Количество обточек колесных пар с буксовыми узлами, оборудованными подшипниками, сдвоенными или подшипниками кассетного типа, не регламентируется в течение гарантийного межремонтного срока для подшипников;

- колесным парам с буксовыми узлами, оборудованными:

- двумя подшипниками роликовыми цилиндрическими и сдвоенными, прошедшим последний средний ремонт пять и более лет назад,

- подшипниками кассетного типа, прошедшим последний средний ремонт восемь и более лет назад;

9. при демонтаже буксовых узлов с последующим их ремонтом;

10. при отрицательном результате входного вибродиагностического контроля подшипников колесных пар, поступивших в текущий ремонт;

11. при повреждении наружных колец подшипников кассетного типа с адаптером в виде трещин, отколов, раковин;

12. при выбросе смазки на диск колеса через уплотнения корпусов букс или уплотнения подшипников кассетного типа;

13. при наличии в передней части корпуса буксы воды или льда;

14. при сдвиге буксового узла вдоль шейки оси;

15. при наличии на поверхности катания колес колесных пар:

a. неравномерного проката — 2,0 мм и более, Проверка неравномерного проката производится измерением его в сечении с максимальным износом и с каждой стороны от этого сечения на расстоянии до 500 мм;

- ползуна — глубиной 1,0 мм и более,

- навара — высотой 1,0 мм и более;

16. при капитальном ремонте колесных пар;

17. при проведении сварочных работ на кузове вагона или тележке без соблюдения требований (Подшипники колесных пар должны быть защищены от прохождения сварочного тока. Сварочные работы на вагонах и тележках, оборудованных буксами с подшипниками, должны выполняться так, чтобы подшипники не были включены в сварочную цепь, при этом запрещается использовать рельсы в качестве обратного провода. Подвод тока должен осуществляться по двухпроводной системе с присоединением обратного провода от источников питания дуги и непосредственно вблизи места сварки с обеспечением надежного контакта. Во всех случаях сварочные машины и трансформаторы должны быть тщательно изолированы от рельсовых путей. При нарушении вышеуказанных требований колесные пары выкатываются из-под вагона или тележки и им проводится средний ремонт).

18. при капитальном ремонте (КР) и капитальном ремонте с продлением срока службы (КРП) вагонов;

19. при недопустимом нагреве буксовых узлов.

Источник

12.4 Текущий ремонт колесных пар (обыкновенное освидетельствование)

Текущий ремонт колесных пар выполняется:

при каждой подкатке колесных пар под вагоны;

при положительном результате входного вибродиагностического контроля буксовых узлов;

при восстановлении профиля поверхности катания колес без демонтажа буксовых узлов;

при проведении профилактических мероприятий по отдельным указаниям железнодорожных администраций или владельцев инфраструктуры.

При текущем ремонте колесных пар производят:

входной и выходной вибродиагностический контроль буксовых узлов на установках, соответствующих требованиям № 741 -2011 ПКБ ЦВ, по технологии в соответствии с требованиями РД 32 ЦВ 109-2011;

восстановление профиля поверхности катания колес без демонтажа буксовых узлов (при необходимости) (п. 19);

техническое диагностирование буксовых узлов (промежуточную ревизию), при котором:

отворачивают болты М12 крышки смотровой, крышку снимают.

Место прилегания крышки смотровой к крышке крепительной очищают от грязи и протирают насухо.

Крышки смотровые визуально осматривают на наличие механических повреждений и деформаций, производят измерение толщины стального листа, из которого изготовлена крышка. Ремонт и измерение толщины крышек производят в соответствии с п. 27.3.3.

производят проверку качества смазки в передней части буксы (только для подшипников роликовых цилиндрических) для определения ее обводнения или загрязнения путем растирания небольшой порции смазки на тыльной стороне ладони руки или суконном материале или зеркале.

Допускается проведение лабораторного анализа смазки для определения в ней наличия металлических включений, механических или других примесей.

Потемнение смазки не является браковочным признаком.

При обнаружении в смазке включений или примесей колесной паре производят средний ремонт;

производят очистку передней части буксы от смазки (только для подшипников роликовых цилиндрических), перекладывая ее в специальную емкость для утилизации;

проверяют визуально состояние видимых частей переднего подшипника. При обнаружении трещин, изломов или разрушения кольца наружного, сепаратора, кольца плоского упорного или других дефектов, требующих демонтажа буксового узла, колесной паре производят средний ремонт;

проверяют ослабление торцевого крепления подшипников на оси:

а) типа РУ1 гайкой торцевой М110х4. При этом производят ее остукивание слесарным молотком массой до 0,5 кг, при отсутствии ослабления гайки, она не демонтируется.

В случае ослабления гайки, деформации хвостовика планки стопорной или при наличии коррозии под витками резьбы гайка демонтируется. При этом, снимают проволоку с болтов М12 планки стопорной, болты освобождают от стопо- рения и вывертывают, планку стопорную снимают. Болты и планку осматривают. Гайку отворачивают, кольцо плоское упорное переднего подшипника, снимают, протирают насухо, осматривают и производят МПК или ВТК (при использовании автоматизированных средств неразрушающего контроля). Проверяют состояние резьбы на шейке оси, гайки и болтов М12, а также планки стопорной.

Колесная пара с поврежденной резьбой М110 оси или в отверстиях под болты М12 планки стопорной к дальнейшей эксплуатации не допускается. Гайка с поврежденной резьбой и следами механического воздействия на шлицы, неисправные болты М12, планка стопорная и кольцо плоское упорное бракуются и заменяются на исправные.

б) типа РУ1Ш и РВ2Ш в зависимости от конструкции подшипника шайбой тарельчатой (торцевой) или крышкой передней подшипника: четырьмя (тремя) болтами М20 на осях РУ1Ш и РВ2Ш; тремя болтами М24 на осях РВ2Ш.

При этом, производят остукивание головок болтов слесарным молотком массой до 0,5 кг, при отсутствии их ослабления, они не демонтируются.

В случае ослабления хотя бы одного из болтов, производят отгиб лепестков шайбы стопорной и проверку момента затяжки всех болтов динамометрическим ключом.

При наличии хотя бы одного из болтов М20 или М24 с крутящим моментом менее 50 Нм (5 кгс м), все болты должны быть вывернуты для визуальной проверки резьбы в отверстиях оси и болтов, состояния места перехода стержня болта к головке, а также деформаций и повреждений шайбы стопорной.

Трещины и надрывы на шайбах стопорных не допускаются. Механические повреждения в виде вмятин на поверхностях шайбы, образующиеся при загибе ее лепестков на грани головок болтов не являются браковочными признаками.

Применение резьбовых калибров для контроля резьбы в отверстиях осей, бывших в эксплуатации, не допускается.

Болты торцевого крепления М20 или М24 подлежат браковке при:

наличии деформации стержня и резьбы;

выявлении отверстий в головках под увязочную проволоку;

обнаружении следов коррозии на резьбовой части стержней;

наличии задиров и трещин в любой части болта;

радиусе в месте перехода стержня болта к головке менее 0,8 мм или его отсутствии;

отсутствие на головках болтов подголовников.

Категорически запрещается исправлять резьбу на стержне болта. Облой, образующийся на гранях головки болта со стороны подголовника при изготовлении, должен удаляться механическим способом (напильник, наждак и др.).

При изломе болта, его резьбовая часть, оставшаяся в оси, должна быть вывернута из оси без ее повреждения.

При обнаружении срыва трех и более ниток резьбы в резьбовых отверстиях оси или затруднений при демонтаже болтов, допускается резьбовые отверстия исправлять метчиком.

При повреждении первых шести и более ниток резьбы в резьбовых отверстиях оси колесная пара не допускается к дальнейшей эксплуатации.

Болты М20, имеющие затяжку крутящим моментом менее 230 Нм (23,0 кгс м) должны быть подтянуты динамометрическим ключом усилием 230. 250 Нм (23,0. 25,0 кгс м). Болты М24, имеющие затяжку крутящим моментом менее 314 Нм (32,0 кгс м) должны быть подтянуты усилием 314.360 Нм (32,0.36,0 кгс м);

производят монтаж торцевого крепления подшипников на шейках осей колесных пар:

а) типа РУ1-950-Г с буксовыми узлами с двумя подшипниками роликовыми цилиндрическими — гайкой торцевой М110х4, при этом предварительно на шейку оси колесной пары устанавливают кольцо плоское упорное переднего подшипника маркировкой, обращенной к передней части корпуса буксы.

На резьбовую часть оси навинчивают гайку, предварительно подобранную по резьбе шейки оси таким образом, чтобы вращение гайки по резьбе было легким от руки.

Гайка должна иметь кольцевую выточку (рисунок 10.7). Постановка гаек без кольцевой выточки запрещается.

Гайку затягивают до соприкосновения с кольцом упорным переднего подшипника и туго поджимают при применении специального стенда (гайковерта) или вручную гаечным ключом и молотком массой 3. 5 кг двумя -четырьмя ударами, прилагаемыми на плече 0,5 м до получения металлического звука.

В паз на торце оси устанавливают планку стопорную таким образом, чтобы ее хвостовик не был введен в шлиц гайки. Вворачивают один болт М12 планки стопорной с установленной под него шайбой пружинной. Планка должна быть установлена в такое положение, чтобы при последующей ее затяжке для ввода хвостовика планки в шлиц, гайка повернулась бы от половины до одной коронки.

Примечание — При применении гаечного ключа со стрелкой, после установки гайки вручную до соприкосновения с плоским упорным кольцом, ее предварительно затягивают одним ударом молотка массой 3.5 кг по рукоятке ключа. Затем, поддерживая одной рукой ключ, другой рукой на ключ устанавливают планку со стрелкой в резьбовые отверстия паза оси. Выставляя стрелку на ноль (риска на торце ключа) и ударяя по рукоятке ключа, затягивают гайку на угол 16 0 (риска на торце ключа).

Сняв планку со стрелкой, в паз оси устанавливают планку стопорную, не вводя ее хвостовик в шлиц гайки. Вворачивают один болт М12 планки стопорной, окончательно затягивают гайку и вводят хвостовик планки в шлиц гайки, при этом, гайку затягивают на угол не менее 8 , равный половине коронки.

Затяжка гайки должна производиться поворотом по часовой стрелке. Поворот гайки в обратном направлении запрещается.

При затяжке гайки буксу необходимо слегка поворачивать для того, чтобы убедиться в отсутствии заклинивания подшипников.

После затяжки гайки устанавливают болты М12 планки стопорной с шайбами пружинными. Перед установкой болты планки стопорной и отверстия под них смазывают любым минеральным маслом.

Болты М12 увязывают мягкой (отожженной) проволокой, проходящей через раззенкованные отверстия в их головках. Проволока должна быть увязана по форме цифры «8».

б) типа РУ1Ш — 957-Г с буксовыми узлами с двумя подшипниками роликовыми цилиндрическими — шайбой тарельчатой и болтами М20, при этом на шейку оси предварительно устанавливают кольцо плоское упорное переднего подшипника маркировкой, обращенной к передней части корпуса буксы;

в) типов РУ1Ш — 957-Г с буксовыми узлами с подшипниками сдвоенными и кассетного типа и РВ2Ш — 957-Г с подшипниками кассетного типа — на торец оси в зависимости от конструкции подшипника устанавливают шайбу тарельчатую (торцевую) или крышку переднюю подшипника с шайбой стопорной:

с четырьмя (тремя) болтами М20 на оси РУ1Ш и РВ2Ш;

с тремя болтами М24 на оси типа РВ2Ш.

Перед установкой болты или отверстия в оси под них смазывают любым минеральным маслом.

В случае использования:

болтов М20 — момент их затяжки должен составлять 225,6. 245,3 Нм (23,0-25,0 кгсм) с обходом по периметру в следующем порядке 1-2-3-4-3-4-2-1, затяжка трех болтов производится дважды по периметру;

болтов М24 — момент их затяжки должен составлять 313,9.353,2 Нм (32-36 кгсм) с двойным обходом по периметру.

Болты М20 и М24 торцевого крепления подшипников на оси должны соответствовать требованиям п. 10.4.6.

Затяжка болтов должна быть равномерной, производится тарированным или динамометрическим ключом.

После затяжки болтов лепестки шайбы стопорной загибают на грань головки каждого болта с обеспечением плотного их прилегания к граням головки болта таким образом, чтобы щуп толщиной 0,2 мм не проходил в зазор на высоте 10,0 мм от верха головки болта.

производят закладку смазки в переднюю часть буксового узла (только для подшипников роликовых цилиндрических), при этом на внешнюю поверхность гайки торцевой или шайбы тарельчатой по всему периметру и на переднюю видимую часть подшипника укладывают валиком новую смазку ЛЗ-ЦНИИ (у) или Буксол или ЗУМ в количестве, указанном в таблице 11.1. После чего, смазку уплотняют пальцами рук так, чтобы она проникла между сепаратором и бортом наружного кольца переднего подшипника. Дозировка смазки производится мерной емкостью или взвешиванием.

буксы закрывают крышкой смотровой при помощи болтов М12, предварительно смазав их и отверстия под них препаратом-модификатором эМПи-1, под которые устанавливают шайбы пружинные. Предварительно между смотровой и крепительной крышками устанавливают новую резиновую прокладу.

Затягивание всех болтов должно быть равномерным. Для этого затяжка болтов должна производиться по диагонали с последующей подтяжкой в обратном порядке. Затяжку болтов производят с применением гайковерта (стенда) или гаечного ключа.

НК элементов колесных пар должен производиться в соответствии с требованиями п. 21.

Оси колесных пар, независимо от даты изготовления, должны быть проверены методом УЗК (шейки, предподступичные и средние части), кроме колесных пар, проходивших последний средний ремонт не более шести месяцев назад.

При невозможности проверки методом УЗК шеек, предподступичных, под- ступичных и средних частей оси с цилиндрических поверхностей оси (отсутствие необходимых дефектоскопов и преобразователей) торцевое крепление подшипников на шейке оси демонтируется и УЗК производится со стороны торца оси.

Средние части осей колесных пар должны быть проверены методом МПК или ВТК (при использовании автоматизированных средств НК), кроме колесных пар, не бывших в эксплуатации после последнего среднего или текущего ремонта не более шести месяцев.

контроль геометрических параметров и величин износов элементов колесных пар на соответствие нормам, установленным и приведенным в таблице

производится в соответствии с требованиями РД 32 ЦВ 058-97.

После проведения текущего ремонта колесных пар наносятся знаки и клейма (п. 28.7):

на бирке, устанавливаемой под правый верхний болт крышки крепительной с правой стороны колесных пар, оборудованных буксовыми узлами с подшипниками в корпусах букс;

на шайбе стопорной, устанавливаемой под болты М20 или М24 крышки передней подшипника кассетного типа с адаптером с левой стороны колесной пары.

При каждом восстановлении профиля поверхности катания колес в соответствии с требованиями п. 28.8 наносятся знаки и клейма о его проведении:

на бирке, устанавливаемой под правый верхний болт крышки крепительной с правой стороны колесных пар, оборудованных буксовыми узлами с подшипниками в корпусах букс, а также для колесных пар типа РУ1Ш-957-Г на шайбе стопорной, устанавливаемой под болты М20 с левой стороны колесной пары;

на шайбе стопорной, устанавливаемой под болты М20 или М24 крышки передней подшипника кассетного типа с адаптером с левой стороны колесной пары.

Запрещается постановка знаков и клейм, относящихся к проведению текущего ремонта колесных пар и восстановлению профиля поверхности катания колес, на торцах шеек осей.

Каждая колесная пара после проведения ей текущего ремонта должна быть принята мастером или бригадиром.

Результаты вибродиагностического контроля и технической диагностики буксовых узлов фиксируются в журнале формы ВУ-92 в графу «Состояние буксового узла» (приложение Е).

Данные о проведении текущего ремонта колесной пары заносятся в журналы форм ВУ-53 (приложение Г), ВУ-92 (приложение Е) и Ремонтную карточку колесной пары грузового вагона (приложение Д).

Источник