Текущий ремонт двигателя

Замена масла.

Масло, находящееся в двигателе имеет неприятное свойство загрязняться. Этот процесс нельзя предотвратить и, как результат, появляются различные неисправности отдельных деталей двигателя. Такие важные характеристики как надёжность и запас ДВС и вся работа двигателя зависят отстепени чистоты масла. Необходимость замены масла чаще возникает у владельцев автомобилей с двигателем, работающем на дизельном топливе. Для таких машин производят специальное дизельное масло с набором специальных присадок.

Для смены масла владелец должен купить масло, фильтр и промывку. Для начала, в старое масло заливают промывку и, спустя некоторый промежуток времени, сливают старое. Промывка применяется для удаления загрязнений, образованных работой предыдущего масла, например, нагар, шлак, краски и пр. также промывка – отличное решение при проблеме несоответствия масел. Если водитель приобрёл не ту разновидность масла, которая была раньше в двигателе, то промывка просто необходима, дабы избежать проблемы несовместимости. На протяжении периода нахождения промывки в моторе, двигатель должен работать. Затем необходимо заменить масляной фильтр и залить свежее масло. На выбор предлагается два вида промывки: мягкая и быстрая. Мягкая применяется задолго до залива нового масла (после её заливки машина должна пройти не менее двухсот километров) и быстрая (заливается за 5-10 минут до слива масла).

Для слива старого масла есть как минимум два способа: слив и вакуум. Последний считается более экологичным, но старое масло не полностью устраняется из двигателя.

Замена масляного фильтра состоит из нескольких этапов: удаление грязи и влаги с посадочной поверхности на блоке мотора. Далее, уплотнительное кольцо устанавливаемого фильтра примачивается свежим маслом для того, чтобы не повредить уплотнитель при закручивании; заливка 1 литра масла в фильтр; установка фильтра. После замены фильтра можно заливать и масло. Делать это лучше при помощи вытянутого щупа. Когда масло залито в нужном объёме, надо проверить уровень масла в двигателе. Это можно сделать, также применив щуп.

Иные работы на двигателе.

Но ремонт двигателя не ограничивается заменой масла в ДВС. Он также необходим, если при диагностике выявлены такие неисправности как: нарушение регулировки клапанов, неисправность головки блока, стук шатунных и коренных подшипников, пропуск газов, повышенный расход масла, пониженное давление масла в системе смазки двигателя. Устранение некоторых дефектов не нуждается в снятии двигателя с автомобиля.

Если имеют место быть несколько неисправностей, либо ремонт больше похож на капитальный, нежели на текущий, двигателя машины моют снаружи и отправляют для капитального ремонта на технический обменный пункт.

Если наблюдаются дымный выхлоп газов, повышенный расход масла в двигателе, стуки или падающее давление в системе смазки, то это является признаком того, что кривошипно-шатунный механизм требует ремонта. При изнашивании трущихся поверхностей возникают стуки и увеличивается зазор между деталями, что приводит к понижению давления в цилиндрах и увеличению расхода масла. Цилиндрические поверхности изнашиваются неравномерно. Сильнее по окружности цилиндры изнашиваются в зоне качания шатуна, а по оси – в районе компрессионных колец. Поршни не подвержены ремонту и сразу заменяются на новые. То же самое происходит и с шатунами, если на них обнаружены трещины, скручивания и другие механические повреждения. Коленчатый вал подвержен износу в месте шатунных и коренных шеек. В этом случае шейки шлифуют под ремонтный размер. Но если имеются изгибы, скручивания и т. д. , то коленчатый вал выбрасывается. Поршни и шатуны необходимо подбирать по массе. Различие приведёт к короткому сроку службы двигателя.

Ремонт головки цилиндров и деталей газораспределительного механизма возникает при появлении коррозии на головках из алюминиевого сплава, трещин, износа клапанных гнёзд, коробления, износа и срыва резьбы. Трещины можно обнаружить как при визуальном осмотре, так и при помощи гидравлического испытания давлением воды, они подлежат ремонту электродуговой сваркой и эпоксидными смолами. Клапанные гнёзда фрезеруют. Шлифовкой устраняется износ фасок, тарелок и стержней. После процедуры производят притирку с пастой ГОИ или смеси наждачного порошка с дизельным маслом, чтобы достичь полного прилегания тарелки клапана к гнезду.

Полностью собранный двигатель подвергается испытанию на специальном стенде. Целью обкатки является приработка трущихся поверхностей и выявление неисправностей, которые возникают при отклонении от технических условий. Проходит обкатка в два этапа. Первый этап проходит в условиях, указанных для двигателя данной автомобильной марки, второй – в условиях с пониженной нагрузкой. Существуют холодная и горячая обкатки, которым подвергаются автомобильные и тракторные двигатели. Холодной обкаткой проверяется давление масла, а вода поддерживается на уровне 80 градусов. По окончании холодной обкатки двигатель осматривается и подтягиваются гайки крепления головки цилиндров. При горячей обкатке двигатель запускается электродвигателем стенда, на котором проходит испытание. При этом виде обкатки регулируются ходовые обороты, проверяется давление масла, двигатель прослушивается на наличие стуков стетоскопом. Горячую обкатку применяют при технических условиях нагрузки и замеряют уровень расхода топлива и мощность двигателя.

Важно проводить ремонт двигателя своевременно. Это позволит Вам избежать более серьёзных проблем, улучшить показатели и сэкономить при капитальном ремонте.

Источник

Текущий ремонт электродвигателей

Периодичность выполнения текущего ремонта электродвигателей определяется системой ППР. Она зависит от места установки двигателя, типа станка или машины, в составе которой он используется, а также от продолжительности работы в сутки. Электродвигатели подвергаются текущему ремонту в основном 1 раз в 24 месяца.

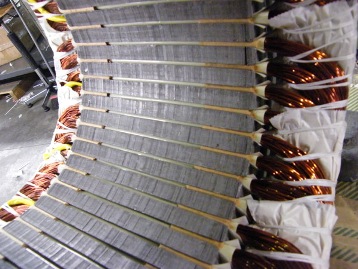

При проведении текущего ремонта выполняются следующие операции: очистка, демонтаж, разборка и дефектация электродвигателя, замена подшипников, ремонт выводов, клеммной коробки, поврежденных участков лобовых частей обмотки, сборка электродвигателя, покраска, испытание на холостом ходу и под нагрузкой. У машин постоянного тока и электродвигателей с фазным ротором дополнительно выполняется ремонт щеточно-коллекторного механизма.

Таблица 1 Возможные неисправности электродвигателей и причины их вызывающие

| Неисправность | Причины |

| Электродвигатель не запускается | Обрыв в питающей сети или в обмотках статора |

| Электродвигатель при пуске не проворачивается, гудит, нагревается | Отсутствует напряжение в одной из фаз, оборвана фаза, электродвигатель перегружен, оборваны стержни ротора |

| Пониженная частота вращения и гул | Износ подшипников, перекос подшипниковых щитов, изгиб вала |

| Электродвигатель останавливается при увеличении нагрузки | Пониженное напряжение сети, неправильное соединение обмоток, обрыв одной из фаз статора, межвитковое замыкание, перегрузка двигателя, обрыв обмотки ротора (у двигателя с фазным ротором) |

| При пуске электродвигатель сильно шумит | Погнут кожух вентилятора или в него попали посторонние предметы |

| Электродвигатель при работе перегревается, соединение обмоток правильное, шум равномерный | Повышенное или пониженное напряжение сети, электродвигатель перегружен, повышена температура окружающей среды, неисправен или засорен вентилятор, засорена поверхность двигателя |

| Работающий двигатель остановился | Перерыв в подаче электроэнергии, длительное понижение напряжения, заклинивание механизма |

| Пониженное сопротивление обмотки статора (ротора) | Загрязнена или отсырела обмотка |

| Чрезмерный нагрев подшипников электродвигателя | Нарушена центровка, неисправны подшипники |

| Повышенный перегрев обмотки статора | Оборвана фаза, повышено или понижено-питающее напряжение, машина перегружена, межвитковое замыкание, замыкание между фазами обмотки |

| При включении электродвигателя срабатывает защита | Неправильно соединены обмотки статора, замыкание обмоток на корпус или между собой |

Текущий ремонт проводится в определенной технологической последовательности. До начала ремонта необходимо просмотреть документацию, определить наработку подшипников электродвигателя, установить наличие неустраненных дефектов. Для проведения работ назначается бригадир, готовятся необходимые инструменты, материалы, приспособления, в частности, подъемные механизмы.

Перед началом демонтажа электродвигатель отключается от сети, принимаются меры по исключению случайной подачи напряжения. Подлежащая ремонту машина очищается от пыли и грязи щетками, обдувается сжатым воздухом от компрессора. Отворачивают винты крепления крышки коробки выводов, снимают крышку и отсоединяют кабель (провода), подводящий питание к двигателю. Кабель отводят, соблюдая необходимый радиус изгиба, чтобы не повредить его. Болты и другие мелкие детали складывают в ящик, который входит в набор инструментов и приспособлений.

При демонтаже электродвигателя необходимо нанести керном метки, чтобы зафиксировать положение полумуфт относительно друг друга, а также отметить, в какое отверстие полумуфты входит палец. Прокладки под лапами следует связать и разметить, чтобы после ремонта каждую группу прокладок установить на свое место, это облегчит центровку электрической машины. Следует разметить также крышки, фланцы и другие детали. Несоблюдение этого правила может привести к необходимости повторной разборки.

Снимают электродвигатель с фундамента или рабочего места за рым-болты. Использовать для этой цели вал или подшипниковый щит запрещается. Для съема используются подъемные устройства.

Разборка электродвигателя выполняется с соблюдением определенных правил. Начинается она с удаления полумуфты с вала. При этом используются ручные и гидравлические съемники. Затем снимается кожух вентилятора и сам вентилятор, отвертываются болты крепления подшипниковых щитов, снимается задний подшипниковый щит легкими ударами молотка по надставке из дерева, меди, алюминия, вынимается ротор из статора, снимается передний подшипниковый щит, демонтируются подшипники.

После разборки выполняется очистка деталей сжатым воздухом с использованием волосяной щетки для обмоток и металлической для кожуха, подшипниковых щитов, станины. Засохшая грязь удаляется деревянной лопаточкой. Применять отвертку, нож и другие острые предметы запрещается. Дефектация электродвигателя предусматривает оценку его технического состояния и определение неисправных узлов и деталей.

При дефектации механической части проверяется: состояние крепежных деталей, отсутствие трещин корпуса и крышек, износ посадочных мест под подшипники и состояние самих подшипников. В машинах постоянного тока серьезным узлом, подлежащим всестороннему рассмотрению, является щеточно-коллекторный механизм.

Здесь наблюдаются повреждения щеткодержателя, трещины и сколы на щетках, износ щеток, царапины, и выбоины на поверхности коллектора, выступление миканитовых прокладок между пластинами. Большинство неисправностей щеточно-коллекторного механизма устраняется при текущем ремонте. В случае наличия серьезных повреждений этого механизма машина отправляется в капитальный ремонт.

Неисправности электрической части скрыты от глаза человека, обнаружить их труднее, нужна специальная аппаратура. Число повреждений обмотки статора при этом ограничено следующими дефектами: обрыв электрической цепи, замыкание отдельных цепей между собой или на корпус, витковые замыкания.

Обрыв обмотки и замыкание ее на корпус может быть обнаружено с использованием мегаомметра. Витковые замыкания определяются с помощью аппарата ЕЛ-15. Обрыв стержней короткозамкнутого ротора находят на специальной установке. Неисправности, устраняемые при проведении текущего ремонта (повреждение лобовых частей, обрыв или обгорание выводных концов), могут быть определены мегаомметром или визуально, в отдельных случаях требуется аппарат ЕЛ-15. При проведении дефектации измеряется сопротивление изоляции для установления необходимости сушки.

Непосредственно текущий ремонт электродвигателя заключается в следующем. При срыве резьбы нарезается новая (к дальнейшей эксплуатации допускается резьба, имеющая не более двух срезанных ниток), болты заменяются, крышка заваривается. Поврежденные выводы обмоток покрываются несколькими слоями изоляционной ленты или заменяются, если изоляция их по всей длине имеет трещины, отслоения или механические повреждения.

При нарушении лобовых частей обмотки статора на дефектный участок наносится лак воздушной сушки. Подшипники заменяются на новые, если есть трещины, сколы, вмятины, цвета побежалости и другие неисправности. Посадку подшипника на вал обычно осуществляют путем предварительного его нагрева до 80. 90°С в масляной ванне.

Установка подшипников осуществляется вручную с помощью специальных патронов и молотка или механизированным способом с использованием пневмогидравлического пресса.. Необходимо отметить, что в связи с внедрением единых серий электрических машин объем ремонта механической части резко сократился, т. к. уменьшилось число разновидностей подшипниковых щитов и крышек, появилась возможность заменять их новыми.

Порядок сборки электродвигателя зависит от его габарита и конструктивных особенностей. Для электродвигателей 1 — 4 габаритов после напрессовки подшипника устанавливается передний подшипниковый щит, вводится ротор в статор, надевается задний подшипниковый щит, надевается и крепится вентилятор и крышка, после этого устанавливается полумуфта. Далее согласно объему текущего ремонта проводятся прокрутка на холостом ходу, сочленение с рабочей машиной и испытание под нагрузкой.

Проверку работы электродвигателя на холостом ходу или с ненагруженным механизмом осуществляют следующим образом. После проверки действия защиты и сигнализации выполняют пробный пуск его с прослушиванием стука, шума, вибраций и последующим отключением. Затем электродвигатель запускают, проверяют разгон до номинальной частоты вращения и нагрев подшипников, измеряют ток холостого хода всех фаз.

Измеренные в отдельных фазах значения тока холостого хода не должны отличаться друг от друга более чем на ±5%. Разница между ними более 5 % указывает на неисправность обмотки статора или ротора, на изменение воздушного зазора между статором и ротором, на неисправность подшипников. Продолжительность проверки, как правило, не менее 1 часа. Работу электродвигателя под нагрузкой осуществляют при включении технологического оборудования.

Послеремонтные испытания электродвигателей согласно действующим Нормам должны включать две проверки — измерение сопротивления изоляции и работоспособность защиты. Для электродвигателей до 3 кВт измеряется сопротивление изоляции обмотки статора, а для двигателей более 3 кВт дополнительно измеряется коэффициент абсорбции. При этом у электродвигателей напряжением до 660 В в холодном состоянии сопротивление изоляции должно быть не менее 1 МОм, а при температуре 60 °С — 0,5 МОм. Измерения производят мегаомметром на 1000 В.

Проверка срабатывания защиты машин до 1000 В при системе питания с заземленной нейтралью осуществляется непосредственным измерением тока однофазного короткого замыкания на корпус с помощью специальных приборов или измерением полного сопротивления петли «фаза — нуль» с последующим определением тока однофазного короткого замыкания. Полученный ток сравнивается с номинальным током защитного аппарата с учетом коэффициентов ПУЭ. Он должен быть больше тока плавкой вставки ближайшего предохранителя или расцепителя автоматического выключателя.

В процессе выполнения текущего ремонта для повышения надежности электродвигателей старых модификаций рекомендуется проводить мероприятия по модернизации. Простейшая из них — трехкратная пропитка обмотки статора лаком с добавкой ингибитора. Ингибитор, диффундируя в лаковую пленку и заполняя ее, препятствует проникновению влаги. Можно также проводить капсулирование лобовых частей с помощью эпоксидных смол, но при этом электродвигатель может стать неремонтопригодным.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Источник