Ремонт буровых лебедок

Замене и ремонту у лебедок подлежат следующие узлы и детали: цепные колеса, тормозные шкивы барабана, антифрикционные втулки, роликоподшипники, кулачковые муфты, детали тормозной системы, шинно-пневматические муфты и детали пневматического управления лебедки.

При эксплуатации лебедки могут обнаружиться приводимые ниже неисправности:

1. Крюк на подъем идет с остановками, что может быть вызвано попаданием масла под муфты. Причина попадания масла должна быть устранена, а шкивы промыты бензином и вытерты.

2. Порожний крюк медленно идет вниз. Необходимо проверить, полностью ли растормаживаются колодки и не трут ли они о реборды шкивов.

3. Тормозной рычаг доходит до крайнего нижнего положения, но не тормозит. Причиной этой неисправности может быть попадание масла на шкивы или износ колодок. В первом случае шкивы промывают бензином, во втором — подтягивают тормозные ленты.

4. Не включается воздушный цилиндр тормоза, что может быть вызвано регулировкой троса управления краном либо неисправностью самого крана. Неисправный кран заменяют новым.

5. Фрикционная катушка не дает обратного хода при растормаживании. Необходимо отрегулировать ленты тормозных шкивов, обеспечивая полное растормаживание.

6. Для поднятия груза фрикционной катушкой требуется большое усилие, иначе катушка не удерживает груз на весу. Причиной может быть попадание масла на ленты.

7. Не включается барабан или ротор, что указывает на неисправность пневматической системы.

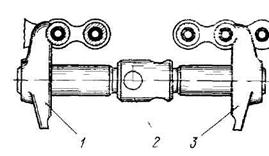

Рис. 33. Приспособление для снятия цепей

8. Резкие рывки цепей и удары в цепных передачах при включении указывают на то, что цепи удлинились и имеют большое провисание. Работа удлиненными цепями приводит к преждевременному их разрыву. В таких цепях необходимо снять одно-два звена.

При ремонте лебедки должны строго выполняться все требования, предъявляемые к ответственным подъемным механизмам. Все детали, устанавливаемые взамен вышедших из строя, должны быть изготовлены по чертежам завода-изготовителя. Собираемые при ремонте узлы лебедки должны соответствовать техническим условиям на их изготовление и сборку. Кроме ежедневного ухода, лебедка проходит техническое обслуживание, которое обычно приурочивают к периоду технологического простоя оборудования.

При этом устраняют следующие неисправности:

Свободно сидящие на валах лебедки цепные колеса начинают вращаться без включения муфт, что может быть вызвано загрязнением смазки или отсутствием ее на трущихся поверхностях. В этом случае узел промывают керосином и затем шприцуют подшипник скольжения до выхода смазки на торцах цепного колеса.

В случае нагрева подшипников лебедки, гидротормоза или коробки скоростей, если она имеется, выше 75—85° С, необходимо подшипники промыть в керосине и на 2/3 объема заполнить свежей смазкой. Если после этого подшипники продолжают греться, следует проверить параллельность и горизонтальность валов. При любом ремонте, связанном со снятием валов, нельзя срубать планки, фиксирующие корпуса подшипников. При последующей установке валов они должны входить в гнезда между планками, никакой дополнительной выверки в данном случае не требуется.

При повторном удлинении цепи ее заменяют новой. Чрезмерный нагрев тормозных шайб может быть вызван недопустимым износом тормозных колодок, которые должны быть заменены полным комплектом. Кроме перечисленных неисправностей при мелком ремонте выполняется весь объем работ технического ухода.

Средний ремонт лебедок, производимый в мастерских, приурочивают к окончанию бурения скважин.

Биение валов определяют по рейсмусу. Предельно допустимый прогиб валов 0,3 мм на 1 м длины и 0,8—0,9 мм на всю длину вала. По фактическому размеру посадочных поверхностей вала подбирают подшипник с тем, чтобы обеспечить заданный натяг. В случае износа посадочную поверхность наплавляют или металлизируют, а затем протачивают для получения первоначальных размеров. Новые подшипники запрессовывают с их предварительным нагревом до 90° С. Изношенные подшипники гидротормоза меняют аналогично подшипникам лебедки. Большие радиальные люфты свободно сидящих на валах лебедки цепных колес являются результатом износа подшипников скольжения. После демонтажа цепных колес втулки выпрессовывают. Новые втулки подшипников скольжения запрессовывают с предварительным нагревом колеса до 350 °С. Стопорение втулок осуществляется двумя-тремя винтами, затем новые втулки пришабривают на валу. У самих цепных колес изнашивается зубчатый венец, что нарушает нормальную работу передачи. Рекомендуется изношенные цепные колеса заменять новыми. В этом случае ремонт состоит в демонтаже изношенных цепных колес с помощью прессов или специальных приспособлений. Новое колесо сажают на вал, предварительно нагревая его до 300° С. При малых износах цепные колеса восстанавливают наплавкой зубьев с последующей их обработкой. Износ бандажей, кроме уменьшения толщины стенок обода, характеризуется наличием на их рабочей поверхности кольцевых канавок, волнистости, поперечных трещин, выкрашивании.

В гидротормозе ежедневно смазываются роликоподшипники, манжеты уплотнения, сухари кулачковой полумуфты и шлицевой конец вала ротора. Для смазки подшипников, манжет и кулачковой муфты требуется качественная смазка, обладающая достаточной тугоплавкостью и нерастворимостью в воде. Этим условиям удовлетворяет смазка универсальная среднеплавкая УСс-1 или УСс-2 по ГОСТ 4366—76. Шлицевой конец вала ротора смазывается любым жидким маслом. Загустевшею на шлицах смазку необходимо регулярно удалять.

Текстолитовые шайбы смазывают водой и специальной смазки они не требуют.

Долговечность работы подшипников гидротормоза зависит от надежности уплотнения. Если из дренажного отверстия в крышке имеется значительная утечка, необходимо с помощью отжимных болтов выпрессовать стаканы из крышек и изношенные манжеты заменить новыми. Повышенное осевое перемещение ротора гидротормоза свидетельствует об износе текстолитовых шайб, которые должны быть заменены новыми.

Если при осмотре внутри гидравлического тормоза будут обнаружены трещины в наклонных ребрах, то такие ребра в зависимости от величины трещин необходимо удалить частично или полностью. Заваривать или крепить ребра внутри тормоза не разрешается во избежание разрушения во время работы.

Источник

Техническое обслуживание и ремонт буровой лебедки

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГРОЗНЕННСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Имени академика М.Д. Миллионщикова

Факультет среднего профессионального образования

КУРС ЛЕКЦИЙ

по дисциплине

«Эксплуатация промышленного оборудования»

Семестр (заочно)

Семестр (очно)

Для специальности

Монтаж и техническая эксплуатация промышленного

Оборудования» (по отраслям)

Грозный – 2018

Тема № 1. Эксплуатация оборудования для бурения скважин.

Лекция № 1. Методы монтажа буровой установки.

Буровая установка – это совокупность машин и механизмов для бурения нефтяных скважин.

Компоновкой буровой установки является буровая вышка.

Буровая вышка предназначена для подъема и спуска бурильной колонны и обсадных труб в скважину, удержания бурильной колонны на весу во время бурения, а также для размещения в ней талевой системы, бурильных труб и части оборудования, необходимого для осуществления процесса бурения.

В настоящее время при бурении на нефть и газ используют металлические вышки башенного и мачтового типов.

Буровые вышки бывают различными по грузоподъемности и высоте.

При бурении скважин до глубины 1200—1300 м целесообразно применять вышки высотой 28 м, скважин глубиной 1300— 3500 м — высотой 41—42 м, скважин глубиной свыше 3500 м — высотой 53 м и более.

Буровой установке каждого типа соответствует своя схема монтажа типовых агрегатов, необходимых в любой из компоновок. Это вышки, талевые системы, грузоподъемные лебедки, роторы, вертлюги, приводные механизмы (шестеренчатые или цепные редукторы, клиноременные передачи), двигатели и насосы для нагнетания промывочной жидкости. Они имеют различные габаритные размеры и массу, но кинематически связаны определенной монтажной схемой, определяющей расположение каждого агрегата относительно друг друга.

Поэтому монтаж буровой установки в целом включает работы по монтажу:

Ø отдельных агрегатов, входящих в комплект буровой установки;

Ø систем управления агрегатами;

Ø технологических трубопроводов;

Ø приводных механизмов;

Ø вспомогательного оборудования.

При монтаже буровой установки выполняются следующие работы:

Ø планировочно-разбивочные и подготовительные;

Ø строительство фундаментов и оснований под буровую вышку, буровое, силовое и вспомогательное оборудование;

Ø монтаж буровой вышки;

Ø строительство привышечных сооружений;

Ø монтаж бурового, силового и вспомогательного оборудования;

Ø монтаж электрооборудования.

Перечисленные этапы работ выполняют соответствующие бригады (подготовительная, строительная, специализированная или комплексная, вышкомонтажная) в последовательности, определяемой методом монтажа, используемого при сооружении данной буровой.

Применяются следующие методы монтажа буровых установок; агрегатный (индивидуальный), мелкоблочный и крупноблочный.

Агрегатный (индивидуальный) метод заключается в индивидуальном монтаже каждого агрегата буровой установки, строительстве отдельных объектов и сооружений буровой установки на фундаментах однократного использования. После монтажа всех агрегатов на фундаментах производится их кинематическая увязка в соответствии с монтажной схемой. При переходе на новую площадку бурения все агрегаты буровой установки демонтируют, нарушая кинематические связи между ними, разбирая! сооружения и все перевозят на новую площадку.

На новой площадке снова строят фундаменты, сооружения и монтируют буровую установку.

Мелкоблочный метод заключается в том, что буровую установку монтируют из блоков. Блок представляет два или более отдельных агрегата буровой установки, кинематически связанных между собой и предварительно собранных на металлических санях-основаниях.

Сани-основания служат транспортным средством при перебазировании буровой установки, а в рабочем положении буровой установки являются частью фундамента.

Крупноблочный (индустриальный) метод заключается в том, что монтаж буровой установки сводится к соединению двух-трех крупных блоков, включающих основное технологическое оборудование, расположенное и кинематически увязанное на мощных металлических основаниях.

Каждый метод монтажа имеет свои особенности, преимуществ и недостатки, которые обусловливают целесообразность применения одного из них в соответствующих условиях бурения.

Методы монтажа башенных вышек

Буровые вышки башенного типа можно собирать четырьмя способами:

1) подвесной монтажной стрелой, которую перемещают по собранным секциям вышки для сборки последующих секций, методом «снизу-вверх»;

2) двумя шагающими стрелами также методом «снизу-вверх»;

3) сборкой вышки в горизонтальном положении с последующим ее подъемом в вертикальное положение;

4) при помощи вышечных подъемников методом «сверху-вниз», когда вначале собирают верхнюю секцию, а в последнюю очередь — нижнюю. Способ сборки вышек вышечными подъемниками является основным широко применяемым в настоящее время. Этим способом вышки башенного типа можно собирать как на подвышечных основаниях, так и непосредственно на фундаментах.

Лекция № 2. Эксплуатация подъемного комплекса буровой установки.

Техническое обслуживание и ремонт буровой лебедки

Хотя буровые лебедки и рассчитаны на длительную работу в тяжелых условиях, нормальная, безаварийная и безопасная эксплуатация их возможна только при условии регулярного и тщательного ухода.

Наибольшее количество несчастных случаев в бурении происходит во время спуско-подьемных операций и других работ, производимых при помощи лебедки. Это объясняется тем. что лебедка имеет большое количество движущихся частей, в непосредственной близости от которых находятся рабочие. Несчастные случаи в основном происходят вследствие неграмотной эксплуатации лебедок и нарушения рабочими правил техники безопасности.

Рисунок 6 — Лебедка ЛБУ750Э-СНГ

1 — светильники: 2 — ограждение; 3 — стабилизатор; 4, 10 — стойки; 5 — рама; 6 — выключатель индуктивный; 7 — болтовое соединение; 8 — механизм переключения передач.

Одним из условий безопасной работы на лебедке является содержание ее всегда в исправном состоянии, своевременное выявление и устранение всех дефектов.

Ни в коем случае не допускается смазка и ремонт лебедки во время работы.

Все наружные движущиеся и вращающиеся части лебедки должны быть ограждены прочными железными щитами. Работа на лебедках без щитов на цепных передачах недопустима.

Перед пуском лебедок необходимо проверить следующее.

Уход за гидродинамическими тормозами.

Во время эксплуатации гидродинамического тормоза необходимо следить за герметичностью всех соединений. Вода, поступающая в тормоз, должна быть чистой. Наличие песка в воде будет способствовать износу основных деталей тормоза и преждевременному выходу его из строя.

Источник