Ремонт агрегатов трансмиссии

Агрегаты трансмиссии передают крутящий момент от двигателя к колесам; к ним относят сцепление, коробку передач, карданный вал, задний мост, условно можно отнести и подвеску.

В процессе эксплуатации автомобиля наблюдаются два основных дефекта в работе сцепления: или оно пробуксовывает, или неполностью включается. Сцепление пробуксовывает, если нет свободного хода муфты выключения сцепления, изношены, сожжены или промаслены фрикционные накладки ведомого диска. Устраняют эти дефекты главным образом заменой фрикционных накладок и регулировкой свободного хода муфты выключения сцепления. Сцепление включается частично, если механизм выключения сцепления не обеспечивает полного хода муфты выключения. Происходит это из-за дефектов, допущенных при регулировании и установке педали и гидро- или пневмоусилителей механизма выключения. Сцепление включается не полностью также в тех случаях, если покороблен нажимный диск, мал или велик отход среднего ведущего диска двухдискового сцепления, велик зазор между упорным кольцом оттяжных рычагов и нажимным подшипником, велик свободный ход муфты выключения сцепления. Необходимость ремонта сцепления чаще всего возникает в результате износа фрикционных накладок ведомого диска. Заменяют и другие детали сцепления. Так, у автомобилей КрАЗ-256Б после пробега 5770 тыс. км появляется пробуксовывание сцепления из-за износа фрикционных накладок. Эту неисправность устраняют регулированием свободного хода педали выключения сцепления. После более продолжительного пробега автомобилей МАЗ, ЗИЛ, КрАЗ фрикционные накладки изнашиваются настолько, что их приходится заменять, на нажимном диске появляются трещины и обломы, происходит коробление, ослабление заклепок ступицы и диска гасителя крутильных колебаний, изнашиваются шлицевые пазы ступицы, наблюдаются поломки пружины гасителя крутильных колебаний.

Средние значения пробега автомобилей КрАЗ-256Б до замены фрикционных накладок из-за износа первого комплекта составляют 67 тыс. км, а последующего 22,5 тыс. км; до замены нажимного диска из-за трещин и рисок 107ПО и 3032 тыс. км соответственно. Для замены деталей сцепление снимают с автомобиля вместе с коробкой передач.

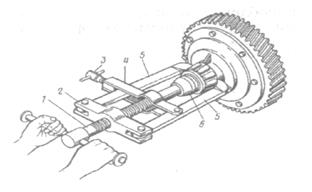

Снятие сцепления с автомобиля. При снятии коробки передач с двигателя ЯМЗ вместе с картером сцепления коробку передач поддерживают снизу, чтобы не повредить ведомые диски сцепления или ведущий вал коробки передач. Перед снятием сцепления нужно нанести метки на кожухе сцепления и на маховике, с тем чтобы их взаимное расположение после сборки и первоначальная заводская балансировка не изменились. Не допускается поднимать механизм сцепления автомобиля ВАЗ за упорный фланец нажимной пружины. Разборка сцепления. Разбирают нажимный комплект только тогда, если установлена необходимость замены или ремонта его деталей, выявленная при работе или внешнем осмотре; при этом пользуются приспособлением (рис. 63) или прессом и деревянной подставкой. В процессе разборки необходимо пометить взаимное положение всех деталей сцепления. Разборку нажимного диска сцепления автомобиля ЗИЛ-130 производят на дополнительном вспомогательном маховике с использованием вспомогательного ведомого диска (или диска из любого твердого материала, но с размерами ведомого) и центрирующих болтов длиннее нормальных на 10 12 мм . Нажимный диск с ведомым диском крепят центрирующими болтами на вспомогательном маховике. Удлиненные центрирующие болты позволяют при разборке полностью разгрузить нажимные пружины. Чтобы освободить нажимные пружины, нужно снять опорные пластины с кожуха, к которому они привернуты двумя болтами, специальным ключом отвернуть регулировочные гайки, отвернуть болты крепления парных пружинных пластин и вынуть направляющие втулки из фасонных отверстий этих пластин. Постепенно вывернуть все центрирующие болты крепления кожуха к маховику, разгрузить нажимные пружины. После этого можно снять кожух, нажимные пружины и теплоизолирующие шайбы.

При отсутствии удлиненных болтов нажимный диск с ведомым диском крепят на вспомогательном маховике нормальными болтами. При разборке нажимного диска снимают опорные пластины с кожуха, отвертывают болты крепления парных пружинных пластин и Еынимают направляющие втулки из фасонных отверстий пластин. Регулировочные гайки при этом отвинчивают не полностью (примерно до половины резьбовой части гайки). Затем отвертывают все нормальные болты крепления кожуха сцепления на маховике, нажимают рукой на кожух и окончатель-

но отвертывают все регулировочные гайки в диаметральном порядке.

При дальнейшей разборке нажимного диска следует помечать взаимное положение деталей перед разборкой, в частности, рычагов выключения сцепления относительно нажимного диска.

Нажимный и средний ведущий диски заменяют новыми при наличии задиров, глубоких кольцевых канавок или трещин на поверхности, коробления из-за чрезмерного нагрева сцепления при работе. При ремонте сцепления автомобиля ЗИЛ-130 допускается ставить нажимный диск, у которого толщина после проточки на 1,00 мм меньше нормального, неплоскостность не более 0,10 мм ; без проточки можно использовать нажимный диск с неплоскостностью до 0,8 мм . При проверке ведомого диска автомобиля ЗИЛ-130 па плите щуп 0,5 мм не должен проходить; биение рабочих поверхностей фрикционных накладок при центрировании по боковым поверхностям шлиц допускается не более 0,8 мм у сцепления двигателя ЗИЛ-130 и 0,7 мм у двигателя ЯМЗ па радиусе 175 мм . Биение можно уменьшить правкой. Проверяют биение на шлицевой оправке, закрепленной в центрах специального приспособления или в центрах токарного станка. Фрикционные накладки заменяют при появлении растрескиваний, односторонних задиров, при расстоянии до головки заклепки 0,2 мм и менее. Если после замены биение рабочей поверхности фрикционных накладок сцепления автомобиля ВАЗ превышает 0,25 мм , то диск рихтуют, правят. У автомобилей ЗИЛ-130 ведомый диск с фрикционными накладками можно использовать с износом по толщине не более 3,3 мм . Предельный износ шлиц, увеличение шлицевой ступицы 0,10 0,15 мм ; биение рабочей поверхности ведомого диска в сборе с фрикционными накладками при установке ступицы на шлице-вую оправку не более 0,8 мм . Накладки к ведомому диску крепят латунными заклепками; первые две заклепки ставят в диаметральном порядке. При ремонте ведомого диска сцепления рекомендуется заменять одновременно обе фрикционные накладки, чтобы из-за разницы в толщине накладок не нарушать нормальную работу сцепления.

Допускаются только мелкие радиальные трещины накладок около заклепок без выхода на край или в другое отверстие под заклепку. При расстоянии 0,1 мм и меньше от рабочей поверхности фрикционной накладки до головки заклепок накладку заменяют. С этой целью высверливают расклепанные части латунных заклепок со стороны сверления в самой заклепке и аккуратно выбивают их бородком. Заклепки выбивают и ставят очень осторожно, иначе может деформироваться ведомый диск, повредиться демпфер. У новой накладки расстояние от поверхности накладки до головки заклепки должно быть не менее 1,2 мм .

Износ опорных концов оттяжных рычагов сцепления ЯМЗ (допускается до 0,5 мм ) проверяют шаблоном с радиусом 15 мм .

Сборка сцепления. Сборку сцепления производят из деталей отремонтированных, новых или годных к дальнейшей эксплуатации по результатам проверки. Устанавливают картер сцепления на блок с помощью двух установочных втулок, запрессованных в торец блока. При смене картера сцепления двигателя ЗИЛ-130 его устанавливают на установочные втулки и закрепляют болтами; момент затяжки 810 кгс-м. Биение внутренней поверхности отверстия и торца картера сцепления относительно оси коленчатого вала допускается не более 0,10 мм .

Контроль плоскости дисков сцепления после фрезерования или шабрения производят с помощью набора щупов на контрольной плите или лекальной линейке. Дисбаланс ведомого диска сцепления двигателя ЗИЛ-130 допускается не более 25 гс-см. Дисбаланс снижают установкой не более трех грузиков на один диск, которые затем закрепляют неподвижно.

Работу гасителя крутильных колебаний проверяют на специальном приспособлении без радиальной нагрузки на закрепленный диск. При проворачивании ступицы относительно закрепленного диска момент трения гасителя крутильных колебаний сцепления двигателя ЗИЛ-130 должен быть в пределах 14 кгс-м. Сборку сцепления производят на вспомогательном маховике с диском, аналогичным ведомому. С этой целью можно использовать также специальное приспособление для регулирования положения рычагов выключения однодискового сцепления (рис. 64).

Болты крепления кожуха сцепления к маховику затягивают постепенно, в диаметральной последовательности с тем, чтобы не допустить перекосы кожуха относительно рабочей поверхности маховика. Перед окончательной затяжкой болтов кожуха сцепления в сборе с нажимным диском центрируют ведомый диск с помощью вспомогательного ведущего валика коробки передач. Болты кожуха сцепления ЗИЛ затягивают с усилием 2,03,0 кгс-м. Величина хода концов рычагов нажимного диска сцепления ЗИЛ, допускаемая в пределах 9,611,6 мм, обеспечивает полное выключение сцепления. Перед установкой сцепления на двигатель заполняют смазкой полость коленчатого вала под ведущий вал коробки передач, а поверхности трения маховика нажимного диска и среднего диска протирают куском чистой ткани, смоченной в бензине.

При установке двухдискового сцепления ЯМЗ передний ведомый диск ставят длинной частью ступицы и головками болтов тарельчатых пружин демпфера в сторону маховика, а демпфером в сторону коробки передач.

Отжимные пружины большим витком ставят в отверстие среднего ведущего диска; этот виток и удерживает в диске пружину при монтаже диска на маховик.

Задний ведомый диск устанавливают длинной частью ступицы и головками болтов крепления тарельчатых пружин демпфера в сторону коробки передач. Шлицевой оправкой, которая входит передним концом в подшипники под ведущий вал коробки передач, а шлицами в ступицу ведомых дисков, центрируют положение дисков относительно оси коленчатого вала. При таком положении ведомых дисков закрепляют постепенно болтами кожух нажимного диска на маховике. Момент окончательной затяжки составляет 33,5 кгс-м (для двигателя ЯМЗ).

Положение среднего ведущего диска сцепления ЯМЗ регулируют четырьмя винтами с контргайками. Вначале эти винты ввертывают до упора в средний диск, затем вывертывают на один оборот и стопорят контргайками. При установке на двигатель ЯМЗ положение переднего диска регулируют с помощью щупа. Щуп толщиной 1 мм кладут между диском и винтом. Когда регулировочный винт упрется в щуп, его контрят, а щуп затем удаляют.

Кольцевую канавку муфты подшипника выключения сцепления ЗИЛ заполняют консистентной смазкой ЯНЗ-2 (ГОСТ 943260) или смазкой 1-13С (ВТУНП558). Напрессовывание подшипника выключения сцепления производят в соответствии с общепринятым правилом, при этом усилие запрессовки, чтобы разгрузить шарики, передают на внутреннее кольцо. Перед установкой коробки передач шлицевой конец ведущего вала смазывают тонким слоем консистентной смазки (ЛСЦ-15 или др.).

После ремонта, а также при необходимости производят прокачку привода выключения сцепления и регулирование хода сцепления с помощью специального измерительного приспособления. Величина свободного хода педали автомобиля ЗИЛ-130 при этом должна быть в пределах 3550 мм . При такой величине свободного хода зазор между концами рычагов и выжимным подшипником устанавливается в пределах 1,53,0 мм. Регулируют величину свободного хода изменением длины тяги выключения сцепления. Свободный ход муфты выключения сцепления ЯМЗ регулируют изменением длины тяги механизма выключения или длины штока цилиндра усилителя; он должен быть в пределах 3,24,0 мм после установки на автомобиль. Регулировать отход нажимного диска сцепления гайками вилок рычагов на автомобиле категорически запрещено, так как при этом нажимный диск будет перекошен, вследствие чего в работе он перегреется, на нем могут появиться трещины.

Источник

Техническое обслуживание и текущий ремонт агрегатов трансмиссии

На агрегаты трансмиссии: сцепление, коробку передач (КП), гидромеханическую передачу (ГМП), карданную передачу, ведущие мосты приходится 15…20 % отказов и 20…30 % материальных и трудовых затрат на их устранение. Это связано с тем, что основные рабочие детали трансмиссии большую часть времени находятся под действием высоких удельных знакопеременных нагрузок.

Основными неисправностями сцепления являются: отсутствие свободного хода педали сцепления функциональных накладок; ослабление пружин; неполное выключение сцепления из-за большого свободного хода; перекос рычажков или коробление ведомого диска; нагрев, стуки и шумы в связи разрушением подшипника выключения; ослабление заклепок накладок диска; поломка демпферных пружин; износ шлицевого соединения.

К неисправностям карданной передачи относятся: биение вала, увеличенные зазоры в шарнирах, что сопровождается вибрацией, стуками и шумом во время работы, особенно при переключении передач в режиме разгона автомобиля.

Характерными неисправностями механической коробки передач, раздаточной коробки, главной передачи являются: самовыключение передачи из-за разрегулировки привода, износ подшипников, зубьев, шлицов, валов, фиксаторов; шумы и стуки при переключении передач из-за неисправностей синхронизатора; повышенные вибрации, нагрев, люфт из-за износа или поломки зубьев шестерен, износа подшипников, разрегулировки зацепления зубчатых пар, малого уровня или отсутствия смазки в редукторах.

К основным неисправностям гидромеханической коробки передач относятся: не включение передач при движении автомобиля из-за выхода из строя электромагнитов, заклинивания главного золотника, отказа гидравлических клапанов, разрегулировки системы автоматического управления переключения передач; несоответствие моментов переключения передач вследствие разрегулировки системы автоматического переключения передач или неисправностей силового и центробежного регуляторов; пониженное давление масла в главной магистрали из-за износа деталей масляных насосов или внутренних утечек масла в передаче; повышенная температура масла на сливе из гидротрансформатора вследствие коробления или износа дисков фрикционов.

Для переднеприводных легковых автомобилей могут дополнительно возникать неисправности: повреждение чехлов, закрывающих шарниры равных угловых скоростей (ШРУСов); деформация приводных валов; износ самих шарниров.

При общем диагностировании трансмиссии определяют механические потери на прокручивание ведущих колес стендом тяговых качеств, оценивают плавность включения передач, шумы и стуки при работе элементов трансмиссии, величину их нагрева.

При поэлементном диагностировании определяют техническое состояние каждого из агрегатов.

Техническое состояние сцепления достаточно полно определяется величиной свободного хода педали, полнотой выключения сцепления и его пробуксовкой. Свободный ход педали измеряется с помощью линейки или специальными устройствами типа КИ-8929. При этом на педаль нажимают рукой, перемещая ее от первоначального состояния до возникновения усилия на педали. Для большинства автомобилей он должен быть в пределах 15…45 мм (меньшие значения имеют автомобили с механическим или гидравлическим приводом сцеплений). При несоответствии свободного хода его регулируют изменением зазора между концами нажимных рычажков и выжимным подшипником, для чего в тяге привода предусмотрен резьбовой регулировочный узел. Полнота выключения сцепления оценивается по легкости включения передач.

Буксование сцепления определяется при работе автомобиля под нагрузкой на стенде тяговых качеств с помощью электронного стробоскопа, включенного в цепь системы зажигания или с помощью стробоскопа, подключаемого к форсунке первого цилиндра (для дизельного двигателя).

Во время подачи высокого напряжения на свечу первого цилиндра или впрыске форсункой топлива на стробоскоп подаются импульсы, приводящие к дискретным вспышкам лампы стробоскопического устройства, осуществляемым синхронно вращению коленчатого вала двигателя. При отсутствии буксования сцепления карданный вал, освещаемый вспышками лампы стробоскопа, будет казаться неподвижным, так как он вращается с коленчатым валом как одно целое. Если карданный вал будет ощутимо вращаться в свете лампы стробоскопа, то сцепление пробуксовывает. Такую проверку целесообразно проводить совместно с оценкой мощностных свойств автомобиля. Гидро- или пневмопривод сцепления оценивается по герметичности.

Техническое состояние коробки передач определяют по ее тепловому состоянию, шумам, стукам, вибрациям, по суммарному угловому люфту на каждой передаче и осмотром с помощью эндоскопа.

Тепловое состояние КП определяют с помощью специальных термометров после возвращения автомобиля с линии, чтобы агрегаты трансмиссии не остыли. Температура не должна превышать 35…50 °С. Большие ее значения свидетельствуют о наличие износов или недостаточном количестве масла в картере коробки передач. При диагностировании по параметрам шума и вибрации используют стетоскопы. Данный метод сочетается с прослушиванием характерных шумов элементов трансмиссии при имитации движения автомобиля на стендах тяговых качеств при небольшой нагрузке. При этом дополнительно выявляются легкость переключения передач, места повышенного нагрева и т.д.

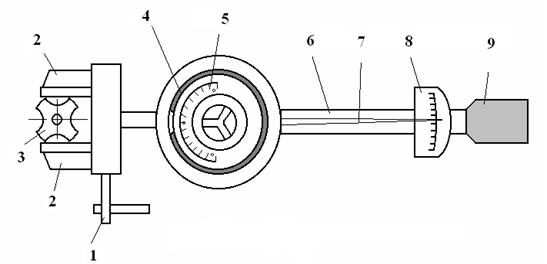

Суммарные угловые люфты по передачам определяются с помощью динамометра-люфтомера (рис.2.44). С помощью зажима 1 он крепится к фланцу крестовины карданной передачи, связанному с вторичным валом КП. Нажимают на рукоятку 9 с усилием 15…25 Н×м, фиксируемому по шкале 8 динамометра и замечают положение пузырька жидкостного уровня 4 по угловой шкале 5. Затем нажимают на рукоятку 9 с таким же усилием в противоположную сторону, чтобы выбрались зазоры и по жидкостному уровню и шкале 5 определяют суммарный угловой зазор. Проверку осуществляют при последовательном включении всех передач. Величина суммарного углового люфта на передачах не должна превышать 6…10 °. Большие значения люфта говорят о наличии износов в зубчатых парах.

Диагностирование гидромеханических передач проводят на стенде тяговых качеств с заданием необходимых скоростных и нагрузочных режимов — разгона, торможения, установившегося движения на каждой передаче. При этом используют переносные приборы, подключаемые к электромагнитам первой и второй передач, к магистрали подачи масла от главного золотника к клапану блокировки гидротрансформатора. Здесь же определяются моменты переключения передач по скорости при плавном «разгоне» автомобиля на ненагруженных роликах стенда. При этом моменты переключения определяются по колебаниям стрелки спидометра.

1 – винтовой зажим; 2 – подвижные губки; 3 – фланец крестовины; 4 – жидкостный уровень; 5 – угловой лимб; 6 – рессора; 7 – стрелка динамометра; 8 – шкала динамометра; 9 – рукоятка

Рисунок 2.44 – Схема динамометра-люфтомера

Механизмы ГМП регулируют при помощи специального винта, изменяя положение главного золотника для обеспечения требуемых режимов автоматического переключения передач (например, для ГМП автобуса ЛиАЗ при разгоне с полностью открытой дроссельной заслонкой переключение с понижающей передачи на прямую должно происходить при скорости 25…30 км/ч, блокировка гидротрансформатора — при скорости 35…42 км/ч). Регулируют также ход конца продольной тяги управления силовым регулятором и зазор в механизме управления золотниками периферийных клапанов с целью снижения в процессе эксплуатации износа дисков двойного фрикциона.

Карданная передача диагностируется по радиальному биению. При этом вывешивается одно ведущее колесо и с помощью прибора определяют радиальное биение (рис.2.45). Оно равно разности максимального и минимального значений показаний индикатора перемещений при повороте карданного вала на 360° (для этого вручную прокручивают вывешенное колесо). Допустимое значение биения для грузовых автомобилей составляет 0,9…1,1 мм, для легковых – 0,4…0,6 мм. Износы в шарнирах и шлицевых соединениях оцениваются визуально по их относительному перемещению при поворачивании карданного вала в обе стороны вручную. Не должно быть ощутимого люфта и стука. Суммарный угловой люфт может быть также замерен с помощью динамометра-люфтомера. При этом один конец карданной передачи должен быть защемлен (для автомобилей типа ГАЗ, ЗиЛ используется стояночный тормоз). Его величина не должна превышать 2…4°.

Ведущие мосты диагностируются по тем же параметрам и теми же средствами, что и механические коробки передач. Суммарный угловой люфт для одинарных главных передач должен быть не более 35…40°, для двойных – 45…60° (при проверке в коробке передач должна быть включена нейтральная передача).

1 – карданный вал; 2 – наконечник индикатора; 3 – штатив с упорами; 4 – индикатор линейных перемещений

Рисунок 2.45 – Схема прибора для проверки биения карданного вала

Эти работы могут проводиться параллельно с проведением профилактических операций. Так при ТО-1 должен проверяться свободный ход педали сцепления и герметичность гидро- или пневмопривода. По коробке передач проверяется действие механизма переключения передач при неподвижном автомобиле. По ГМП проверяется правильность регулировки механизма управления периферийными золотниками. По карданной передаче проверяется люфт шарнирных и шлицевых соединений, состояние промежуточной опоры. Кроме того, при ТО-1 осуществляется проверка креплений элементов трансмиссии и герметичность соединений КП и ведущего моста. При ТО-2 дополнительно по ГМП проверяются правильность регулировки режимов переключения передач, давление масла в системе и исправность датчика температуры масла, по ведущему мосту – крепление гайки фланца ведущей шестерни главной передачи (при снятом карданном вале).

При технических обслуживаниях приводов передних колес ограничиваются их осмотром и прослушиванием шумов и стуков в ШРУСах при прокручивании колес. При обнаружении неисправности негодные элементы (резиновые чехлы, ШРУСы) заменяют. При замене ШРУСа в него закладывают смазку ШРУС-4 (УЛи 4/12-д2), которая не пополняется до следующей его замены.

Работы по восстановлению агрегатов трансмиссии выполняют в агрегатном участке после их демонтажа с автомобиля. Сцепление снимают после демонтажа коробки передач, как правило, вместе с кожухом, предварительно отсоединив его привод. После снятия очищают нажимной и ведомый диски.

Ведомый диск дефектуют на износ фрикционных пластин и биение. Изношенные накладки заменяют новыми. При торцевом биении ведомого диска более 1 мм осуществляют его правку. При всех других неисправностях ведомый диск заменяют. Нажимной диск выбраковывают при его значительном износе или других дефектах. Установку сцепления приводят в порядке, обратном разборке. Чтобы сцентрировать ведомый диск относительно маховика, используют специальную шлицевую оправку или вспомогательный первичный вал коробки передач, вставляя его в шлицевое отверстие ведомого диска и подшипник фланца коленчатого вала. После чего окончательно подтягивают кожух сцепления к маховику. Причем подтягивать необходимо постепенно и последовательно в 2…3 приема. Если сцепление имеет гидропривод, то его прокачивают для удаления воздуха, а затем регулируют свободный ход педали.

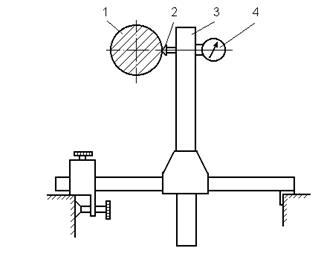

При ремонте КП из нее сливают масло. Затем КП снимают с автомобиля, подвергают наружной очистке и мойке и доставляют в агрегатный участок. Первоначально снимают крышку коробки передач с механизмом переключения передач. Чтобы выпрессовать первичный вал, используют специальное приспособление (рис.2.46).

Рисунок 2.46 – Приспособление для выпрессовки подшипника первичного вала

Подшипник вторичного вала вместе с валом выпрессовывается молотком с помощью оправки. Промежуточный вал выпрессовывают с помощью съемника. Для разборки промежуточного вала также используются специальные приспособления. После окончательной разборки все детали промывают в керосине или моющем растворе (при наличии установки для мойки деталей) и дефектуют. Изношенные элементы заменяют.

Сборка КП осуществляется в порядке, обратном разборке. Все прокладки рекомендуется устанавливать на резиновой смоле №80. После установки на автомобиль в КП заливают трансмиссионное масло согласно карте смазки.

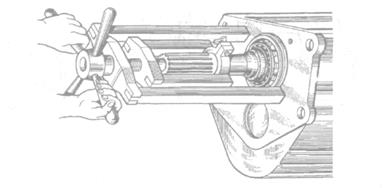

Карданную передачу ремонтируют также в агрегатном отделении, предварительно подвергнув ее наружной очистке и мойке. Разборку шарниров целесообразно проводить с помощью специального приспособления (рис.2.47). Ее проводят в два приема. Сначала на опоры устанавливается одна из вилок и из нее выпрессовываются игольчатые подшипники. Затем карданный вал поворачивают на 90° и выпрессовывают подшипники из второй вилки. Этот же съемник может использоваться и для установки подшипников, в которые предварительно закладывается 4…5 граммов смазки №158 (УЛи – Пг 4/12-1) или Фиол-2М (ИЛи 4/12-д2). Если шарниры имеют пресс-масленки, то их смазывают солидолонагнетателем после сборки. При разборке шлицевого соединения карданной передачи делают метки, чтобы при сборке не нарушилась ее балансировка.

а – выпрессовка подшипников из скользящей вилки; б – выпрессовка подшипников из вилки карданного вала

Рисунок 2.47 – Приспособление для разборки карданного шарнира

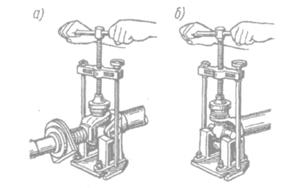

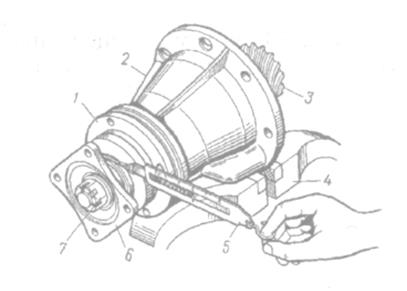

Разборку заднего моста грузового автомобиля целесообразно осуществлять также после его снятия с автомобиля в сборе. У легковых автомобилей, как правило, снимают только редуктор. После наружной очистки и мойки отворачивают болты крепления и снимают главную передачу. Снятие подшипников валов ведущей шестерни и подшипников чашки дифференциала осуществляют с помощью съемника (рис.2.48). После разборки все детали подвергают мойке и дефектовке. Изношенные элементы заменяют.

Перед сборкой все подшипники смазывают Литолом-24 (МЛи 4/12-3) и напрессовывают с помощью оправок. Для нормальной установки зацепления зубьев шестерен по пятну контакта на них тонким слоем наносят масляную краску. Затем проворачивают вал ведущей конической шестерни в одну и другую сторону, подтормаживая рукой ведомую шестерню.

1 – винт; 2 – траверса; 3 – стяжка; 4 – щека стяжки; 5 – захват; 6 – наконечник

Рисунок 2.48 – Снятие подшипника чашки дифференциала

По положению пятна контакта оценивают характер зацепления (табл.2.6).

Регулировку пятна контакта проводят путем осевого перемещения ведомой и ведущей шестерен, для чего в конструкции главной передачи предусматривается установка регулировочных прокладок. Степень затяжки подшипников ведущего вала шестерни проверяется с помощью динамометра (рис.2.49).

Таблица 2.6 – Рекомендации по регулировке зацепления зубчатых колес

| Положение пятна контакта на колесе | Способы достижения правильного зацепления зубчатых колес | Направление перемещения зубчатых колес |

| Передний ход | Задний ход | |

| Правильный контакт | |

| Придвинуть зубчатое колесо к шестерне. Если при этом получится слишком малый боковой зазор между зубьями, отодвинуть шестерню |  |

| Отодвинуть зубчатое колесо от шестерни. Если при этом получится слишком большой боковой зазор между зубьями, придвинуть шестерню |  |

| Придвинуть шестерню к колесу. Если боковой зазор будет слишком мал, отодвинуть зубчатое колесо |  |

| Отодвинуть шестерню от колеса. Если боковой зазор будет слишком велик, придвинуть зубчатое колесо |  |

1 – крышка; 2 – картер подшипников; 3 – ведущая коническая шестерня; 4 – тиски; 5 – динамометр; 6 – фланец; 7 – гайка

Рисунок 2.49 – Проверка затяжки подшипников вала ведущей шестерни

Момент проворачивания вала ведущей шестерни должен быть не более 1,0…3,5 Н×м, при затяжки гайки крепления фланца 7 моментом 200…250 Н×м. Регулировку также осуществляют с помощью регулировочных прокладок, предусмотренных конструкцией главной передачи. После окончательной сборки главную передачу устанавливают на автомобиль и заливают в картер заднего моста трансмиссионное масло согласно карте смазки.

Источник