Технологический процесс ремонта комбайна

Действующая производственная площадь ремонтной мастерской по ремонту комбайнов в соответствии с принятой технологией разделена на отдельные участки и рабочие места, представляющие единую технологическую линию. Для ремонта комбайнов были выделены следующие процессы:

1. Доставка и мойка комбайна.

2. Разборка комбайна на узлы и детали.

3. Разборка и сборка жатки.

4. Разборка и сборка молотильного аппарата.

5. Разборка и сборка мостов ведущих управляемых колес.

6. Сборка комбайна из составных частей.

7. Обкатка и окраска комбайна.

8. Разборка и сборка бункера, площадки водителя и копнителя.

Перед разборкой узлов и агрегатов комбайна предусмотрена мойка машины и очистка восстанавливаемых деталей. Машину моют на открытой площадке и специальном помещении. Площадка имеет бетонное покрытие с кюветом для отвода воды. Для мойки применяют передвижные насосные станции.

В процессе мойки на рабочего действуют опасные и вредные факторы :

1) Повышенная температура(применение горячей воды)

2) Применение вредных веществ(моющие средства)

3) Возможность падения на пол.(скользкий пол)

4) Работа с электрооборудованием.(при механизированной мойке)

После мойки комбайн посылают на разборочно-сборочный цех.

Подъемно-транспортные работы при разборке и транспортировке деталей комбайна выполнятся с помощью кран-балки грузоподъемностью 3т.

Работы по разборке молотилки, жатки необходимо проводить согласно технологическому процессу на разборку. Прежде чем приступают к выполнению разборочных работ на молотилке, под ведущие колеса подкладывают упоры в избежание скатывания комбайна. При снятии зерновых элеваторов, шнеков и других крупногабаритных узлов, расположенных снаружи молотилки, используют специальные подставки. Узлы, расположенные внутри молотилки, необходимо снимать вдвоем. При отсоединении громоздких узлов (грохот, соломотряс, молотильный барабан и др.) должны быть предусмотрены страхующие их от случайного падения на пол предметы: бруски, доски, положенные на раму и т.п.

При разборочных работах используют пневмоинструмент. Освещение должно быть переносным, напряжением 12—36 В. Его необходимо применять особенно при снятии узлов из внутренней части молотилки.

Во избежание несчастных случаев отсоединение ведущего моста производится после отсоединения и снятия, согласно рекомендуемой технологии, тяжелых узлов (двигателя, молотильного аппарата и др.).

При отсоединении ведущего моста надо с помощью кран-балки плавно приподнять раму молотилки, отсоединить мост и плавно установить приподнятый конец рамы молотилки на специальную тележку для перемещения комбайна по линии сборки. Аналогичная работа проделывается при удалении управляемого(заднего) моста. Запрещается разбирать и собирать комбайн, его агрегаты и узлы на временных площадках около моечных машин и пользоваться вместо козел досками, кирпичами и другими подсобными предметами.

Рабочие места по разборке и сборке комбайна должны быть расположены на такой площадке, которая позволяет разместить оборудование, узлы, агрегаты, а также обеспечивать свободный доступ к любой части комбайна. Проходы должны соответствовать габаритам перемещаемых вручную или с помощью подъемно-транспортных устройств деталей и узлов.

Снимая наклонную камеру с комбайна, необходимо поддерживать ее верхнюю часть подъемным краном, цепью-схваткой. После отсоединения нужно откатить молотилку, а наклонную камеру опустить на козлы.

Жатка комбайна поступает на разборку отдельно от молотилки и подается в цех ремонта жатки кран-балкой, смонтированной у входа. Кран-балку располагают с таким расчетом, чтобы ею можно было забирать узлы на значительном удалении от входа в мастерскую. Внутри помещения жатка также кран-балкой подается в специальную ванну на мойку.

Разбирают и собирают жатку на транспортере. При разборочных работах на пульте управления необходимо установить табличку с надписью: «Не включать! Идут разборочно-сборочные работы». Для перемещения жатки транспортер включается только тогда, когда на месте нет рабочих.

На рабочем месте по комплектовке отремонтированных деталей и узлов комбайна последние хранятся на стеллажах. Необходимо, чтобы стеллажи были прочными и надежными, без прогибов и перекосов стоек. Скомплектованные тяжелые детали и узлы располагают на нижних полках, легкие — на верхних. Комплектовочное отделение должно быть ограждено от других участков и постов, обеспечено кран-балкой грузоподъемностью 0,5т.

На рабочем месте по ремонту рам, панелей, крыш и выгрузного устройства, площадки водителя, копнителя, бункера ремонт необходимо производить на специальных стеллажах.

Молотильный аппарат ремонтируется на стенде с использованием пневмозажимов. Правка ведется с помощью пневмогидропресса. Пользуясь этими стендами, необходимо следить за исправностью мест соединения шлангов. Запрещается работать с неисправными соединениями в трубопроводах, которые пропускают воздух или жидкость. Это может привести к обрыву шлангов и травмировать работающего.

В медницко-жестяницком отделении правятся каркасы отдельных узлов комбайна, кожуха элеваторов, шнеки вентиляторов, изготавливаются новые кожуха, витки шнеков, ступенчатые днища, стрясные и скатные доски и другие детали из тонколистовой стали. Особое внимание здесь уделяется вопросам безопасности на следующих операциях. При подготовке к жестяницким работам осматривают рабочее место (верстак, защитную сетку, подножную решетку), убеждаются в достаточном освещении, наличии приспособления и инструмента, располагают их так, чтобы ими было удобно пользоваться, проверяют прочность закрепления тисков на верстаке, исправность губок.

Тиски на верстаке устанавливаются в соответствии с ростом работающего здесь человека. При жестяницких работах, резке листового материала ножницами нельзя держать руку на линии разреза. Если используются рычажные ножницы, проверяется правильность установки предохранительной линейки. Расстояние между линейкой и местом реза не должно превышать 5 мм. Работать без предохранительной линейки на ножницах запрещается. При резке коротких узких полос и металлических деталей их следует придерживать плоскогубцами. Все обрезки металла должны быть сложены в специально отведенном месте, а в конце смены убраны. На каждом рабочем месте должны быть щетки для сметания мелких металлических отходов. На гибочном станке нельзя поправлять на ходу вальцы, материал, смахивать окалину руками.

При рубке металла зубилом или крейцмейселем нужно обязательно пользоваться защитными очками. Чтобы отлетающие осколки не поранили других работников, рубку следует проводить так, чтобы осколки отлетали в зону защитной сетки. Править листовое железо разрешается только гладилками.

Пневматический инструмент можно подключать к магистрали сжатого воздуха лишь при полностью закрытом вентиле. При смене рабочего пневмоинструмента необходимо прекратить подачу воздуха, перекрыв вентиль на магистрали. При ремонте битеров, элеваторов, шнеков много ручного труда затрачивается на правку кожухов. Кроме того, при правке кожухов с помощью ударных инструментов возникает большой шум (до 118 дБ), способствующий быстрому утомлению рабочего. На рабочем месте по ремонту и сборке корпуса жатки, пальцевого бруса, мотовила, ножа, привода жатки, механизмов уравновешивания и подъема, наклонной камеры немало операций выполняется вручную— с помощью слесарных молотков и кувалд. Эти инструменты применяются, например, при правке каркаса жаток и оперения. Необходимо следить за исправностью этого инструмента. Жатка располагается на конвейере, который перемещается с помощью цепи. При постановке жатки на конвейер следят за правильным ее размещением, так как задняя часть жатки опирается только концевой частью трубы. Для предохранения от возможного опрокидывания жатки под нее устанавливают специальную подставку. При разборочно-сборочных и сварочных работах в любом месте жатки рекомендуется использовать специальный стенд (кантователь), который позволяет поворачивать жатку и удерживать ее в любом положении. При работе на стенде необходимо, чтобы жатка была прочно закреплена; во время ее поворота ремонтные работы на ней запрещены.

Наклонная камера ремонтируется на специальном стенде, который служит и кондуктором. Однако основные операции здесь выполняются с помощью кувалды. Поэтому необходимо строго контролировать исправность ударных инструментов, а также надежное крепление камеры в стенде. Перед правкой балки наклонной камеры с помощью винта необходимо проверить исправность резьбы винта и гайки. Резьба должна быть полной, без сорванных ниток.

Во время работы трубопроводы (шланги) должны быть исправными, а места соединения их — прочными и надежными. Течи в шлангах не допускается. Стенд должен быть заземлен. Рабочее место по ремонту соломотрясов, шнеков, привода очистки, обкатки и регулировки. Для безопасной работы на этом рабочем месте коленчатые валы соломотряса, клавиши и другие крупногабаритные детали нужно укладывать на специальные стеллажи или подставки, а не приставлять к стене.

При сварочных работах на клавишах с помощью станка для электроконтактной сварки свободный конец клавиши необходимо устанавливать на специальную подставку или верстак. Станок должен быть заземлен, а работающий на нем — быть в рабочей спецодежде и защитных очках.

Во избежание травм перед пользованием стендом для ремонта клавиш необходимо убедиться в исправности фиксаторов. Замки у рычагов должны создавать надежную фиксацию клавиш в любом их положении, а зажимы крепления клавиши — обеспечивать прочное ее крепление. Ослабление крепления клавиш на стенде не допускается.

Отремонтированные клавиши и коленчатые валы соломотряса собирают, обкатывают и регулируют на специальном стенде. Чтобы рабочий не поражался электротоком, стенд должен быть заземлен, иметь исправную электропроводку и пульт управления. При обкатке соломотряса движущиеся клавиши создают большую опасность травмирования работающих на этом стенде, а также проходящих мимо рабочих. Поэтому стенд должен быть огражден с задней и передней части легкими переставными щитами из металлической сетки.

Цепная передача этого стенда, обеспечивающая привод соломотряса, должна быть закрыта кожухом. Защитный кожух выполнен из листовой стали толщиной 0,5 мм. Верхняя часть его имеет защелку. При открывании ее может поворачиваться на шарнире. Благодаря этому удобно производить установку коленчатого вала и звездочки соломотряса без снятия ограждения. Кожух крепится к раме стенда болтами на кронштейнах.

На рабочем месте по ремонту, обкатке и регулировке ведущего и ведомого мостов также широко применяются стенды. Например, сборка муфты сцепления, коробки передач и дифференциала производится на стенде.

При работе на этом стенде очень важно, чтобы корпуса собираемых узлов надежно крепились, так как при поворотах плохо закрепленная деталь может упасть и травмировать рабочего.

При разборке и сборке мостов комбайна используют стенд для разборки и сборки мостов и стенд для обкатки. Снимать и устанавливать узлы и мосты в сборе необходимо с помощью кран-балки или специально установленным на этом рабочем месте поворотным краном грузоподъемностью 0,5 т.

Стенды должны быть прочно закреплены на фундаменте, а ремонтируемые узлы—на стендах. Персонал, обслуживающий стенд для обкатки мостов, передних колес, должен быть надежно защищен от поражения электрическим током. Поэтому перед началом работы необходимо убедиться в наличии заземления.

На ПК МТС эти стенды часто работают без оградительных устройств клиноременной передачи и колес, что создает большую опасность получения рабочим травмы. Ограждение колес может быть выполнено в виде легких переставных щитков из сетки и должно иметь хорошую устойчивость.

При установке моста ведущих колес на стенд ограждение легко отодвигается всторону и устанавливается на прежнее место На рабочем месте, где производится сборка молотилки из узлов, установка гидросистемы, электрооборудования, присоединения жатки к молотилке, правила техники безопасности и производственной санитарии такие же, как и на разборке. Исключение составляют некоторые узлы, которые требуют особой осторожности при их постановке. Так, подставки из-под рамы молотилки снимают только при полностью смонтированных мостах. Для этой цели используют домкраты или кран-балку.

В процессе разборки и сборки комбайна на рабочего действуют следующие опасные и вредные факторы:

1)Отлетающие осколки(при вытачивании детали)

2)Падение узлов и агрегатов комбайна(узлы и агрегаты массой более 20 кг проводят при помощи подъёмно-транспортных механизмов)

3)Удар электрическим током (при сварочных работах)

4)Пыль, сварочные аэрозоли, отработавшие газы

6) Горячие металлические поверхности.

7) Повышенная вибрация.

8) Повышенный шум(при правке кожухов от ударных инструментов)

На производительность труда и качество выполняемых работ в значительной степени влияют условия и состояние производственной санитарии.

В условиях цеха в этом отношении имеются некоторые упущения. На большинстве рабочих мест освещенность ниже допустимой нормы. В зимний период температура ниже допустимой. С участка покраски мастерской проникают газы, которые загазовывают среду выше допустимой нормы Необеспеченность рабочих средствами защиты от неблагоприятных условий (спецодежда, обувь).

Ознакомившись с состоянием работ по охране труда в мастерской можно отметить ряд недостатков:

На многих производственных участках не доукомплектованы пожарные щиты огнетушителями, не производиться инструктаж и обучение рабочих действиям на случай пожара.

В ремонтной мастерской имеется ряд недостатков:

1)частые случаи формального отклонения к проведения инструктажей.

2)Спецодежда выдается не вовремя и с большим отклонением от типовых норм;

3) вентиляция помещений, где проводятся окрасочные работы комбайнов находится в неисправном состоянии;

4)имеются случаи работы неисправными инструментами и оборудованием;

5)электрооборудование используется без заземления, что не допускается в работе;

6)наблюдается нарушение техники безопасности производственными рабочими, что приводит к травматизму.

7) Опасное состояние производственной среды:

— размещение ремонтируемых машин с нарушением расстояний между ними и строительными конструкциями;

— захламленность рабочих мест посторонними предметами.

8) Недостаточная освещенность рабочей зоны

9)работа на высоте проходит без предохранительного пояса

10)Отсутствие санитарно-бытового помещения

11)Отсутствие предупреждающих знаков

На основании недостатков следует сделать вывод, что работа проводимая по охране труда и созданию нормальных условий работы, работникам мастерской находится на низком уровне. Требуется ряд мероприятий по улучшению условий труда.

Источник

Ремонт зерноуборочных и силосоуборочных комбайнов

Жатка и подборщик. Наиболее часто в режущем аппарате изнашивается поверхность отверстия головки шатуна, зубья щёчек головки шатуна и установочных реек, посадочные места шарнира крепления коромысла; затупляются и выкрашиваются лезвия сегментов ножа и вкладыши пальцев; изгибаются уголки пальцевого бруса, изгибаются и скручиваются пальцы и перекашиваются секции.

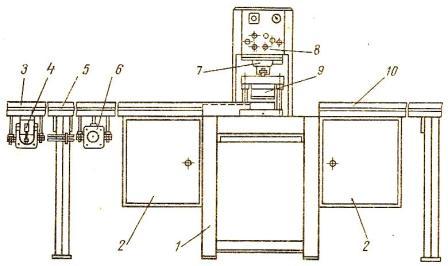

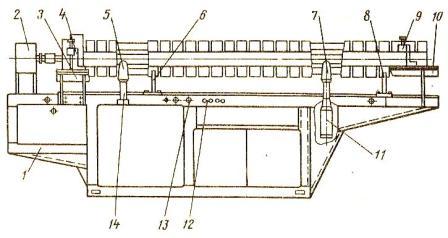

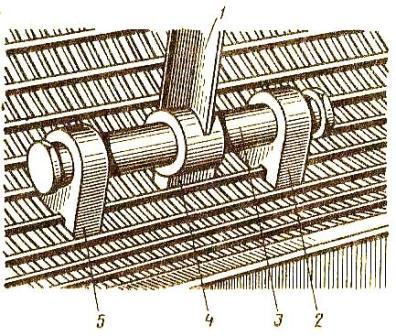

При разрушении сегментов ножей на участке более 5 мм сегменты следует заменить, используя для этого стенд [рисунок 163] либо приспособление для ремонта режущих аппаратов.

Рис. 163. Стенд для ремонта ножей режущих аппаратов.

1) – Основание пресса;

2) – Инструментальные трубочки;

3) – Рихтовальная плита;

4) – Кран управления гидроцилиндрами;

5) – Рама левых секций со стойками;

7) – Гидроцилиндр пресса;

8) – Щит управления;

10) – Рама правых секций со стойками.

На стенде нож подаётся с рамы правых секций (10) в штамп пресса (9), где пуансонами удаляются заклёпки изношенных сегментов, отсоединяя их от спинки ножа. На раме левых секций (5) проверяют прямолинейность и правят спинку ножа. Отклонение от плоскости допускается не более 1 мм на длине ножа 1 м. Заменив блок в штампе, нужно приклепать новые сегменты.

На раме левых секций (5), установив после сборки нож на ребро и закрепив его гидроцилиндрами (6), проверяется прямолинейность сегментов.

Если режущие кромки сегментов не лежат в одной плоскости, они подлежат рихтовке специальной вилкой. Отклонение от плоскостности допустимо не более 0,5 мм. Спинка ножа при обрыве сваривается с двух сторон в кондукторе [рисунок 164], предварительно удалив два соседних сегмента в месте обрыва и установив спинку на штифты кондуктора для обеспечения её прямолинейности после сварки.

Рис. 164. Сварка спинки ножа в кондукторе.

В том случае, если спинка оборвана у головки, то на длинной части ножа со стороны головки надо удалить 3-4 сегмента, а на их место приклепать головку и приварить короткую часть на полевой конец.

Вкладыши пальцев при их повреждении либо затуплении следует заменить, опиливая выступающую часть заклёпок заподлицо с вкладышами. Зазоры между пальцем и вкладышем допускаются до 0,5 мм.

Изношенные поверхности отверстий под шариковый подшипник в головке шатуна (допустимый без ремонта зазор 0,06 мм), в коромысле и корпусах восстанавливаются до номинального размера железнением, выстиланием ленты либо постановкой втулки.

Щёчки головок шатуна и установочные рейки при износе зубцов наплавляются стальным электродом, затем их обрабатывают до требуемой толщины и нарезают зубья на строгальном либо фрезерном станке. Щёчки головок, изношенные в шаровом шарнире, наплавляются, обрабатываются (установить их для этого на планшайбе токарного станка), затем проверяются шаблоном. Они должны свободно проворачиваться на шаровых головках.

Прямолинейность носков пальцев контролируется по натянутому тросу. Допустимое отклонение – до 3 мм. Погнутые либо скрученные пальцы нужно править специальным ключом.

В собранном режущем аппарате нож должен передвигаться от усилия руки легко, без заеданий. В крайних положениях ножа оси сегментов должны совпадать с осями пальцев с точностью до 5 мм, а в силосоуборочном комбайне до 3 мм. При необходимости регулировка может быть достигнута изменением длины шатуна. Сегменты свободно прилегают к вкладышам пальцев при зазоре возле носка сегмента до 0,5 мм, у основания – 1,5 мм.

Отклонение от плоскостности вкладышей пальцев допускается не более 0,6 мм. Это расстояние проверяется щупом: замеряется зазор между вкладышами и линейкой, которая устанавливается поочерёдно на три рядом расположенных вкладыша.

Мотовило. Чаще всего подвергаются износу в процессе эксплуатации подшипники и шейки цапф трубы, труба прогибается, появляются трещины в сварных швах крепления дисков лучей и другие.

Подшипники, которые имеют износ до зазора более 2 мм подлежат замене на новые либо изготовленные из древесины твёрдых пород. При износе шейки цапф трубы до диаметра менее 29,2 мм цапфы следует отсоединить от трубы, наплавить вибродуговой наплавкой и проточить на нормальный размер.

Поломанные деревянные части мотовила заменяются на новые из сухой сосны либо их делают составными с накладками.

Для разборки и сборки мотовила используются подставки, на которые оно устанавливается цапфами трубы в призмы-зажимы.

Труба мотовила должна быть параллельна пальцевому брусу с отклонением не более 10 мм на всей длине. Трубы граблин мотовила не должны прогибаться более чем на 5 мм (устраняют натяжением растяжек).

Осевое перемещение ведомого диска верхнего шкива вариатора частоты вращения мотовила допускается не более 0,5 мм.

Шнек жатки. Помимо дефектов, которые появляются в процессе эксплуатации у всех других шнеков, встречаются ещё такие как пробоины, вмятины и разрывы кожуха, деформация обойм, изгибы пальцев, нарушение балансировки шнека и другие.

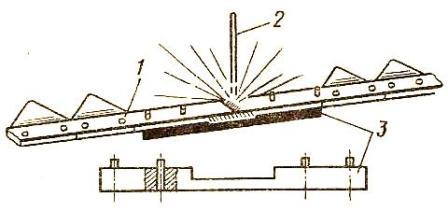

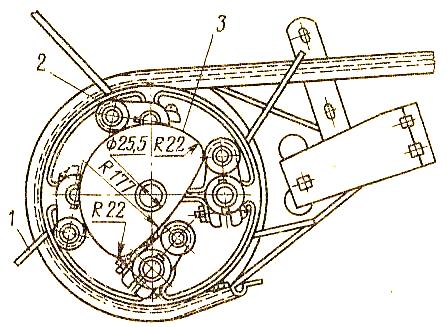

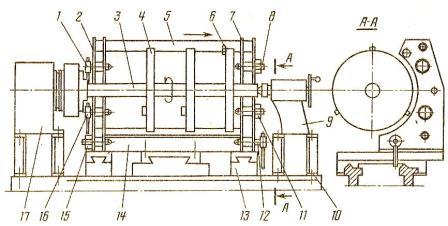

Кожух шнека, как и кожухи элеваторов, правят на стенде [рисунок 165] протягиванием с помощью лебёдки сменных протяжек через плоскость кожухов.

Рис. 165. Стенд для правки кожухов шнеков и элеваторов комбайнов.

4) – Поворотная оправка;

6) – Кнопочная станция;

8) – Выдвижная опора;

11) – Клиноремённая передача;

Лебёдка оборудована барабаном с двумя секциями, на которые в противоположных направлениях намотаны стропы, перекинутые через ролики (1), на концах с крюками для крепления протяжек, то есть образуется замкнутый контур. Протяжки снабжаются роликами для снижения усилия протягивания и повышения качества правки. Для того чтобы уменьшить инерционный ход, на приводе лебёдки имеется постоянный замкнутый тормоз (14), который включается электромагнитом (3).

Консоль с оправкой и опору используют при ручной правке кожухов шнека и элеваторов. Радиальное биение трубы шнека допускается не более 6 мм.

Дисбаланс шнека допускается не более 0,15 Н.М., прогиб пальцев – не более 0, 5 мм на всей длине. Зазор между пальцами, лентой шнека и днищем жатки должен находиться в пределах 15-20 мм (он регулируется перемещением плит).

Каркас наклонной камеры. Наблюдаются следующие дефекты: износ и трещины днища, деформации и трещины боковин, крышки верхнего и нижнего листов, трещины в сварных швах, обрыв и износ фартука, износ направляющих, изгиб валов и осей, деформация каркаса и другие.

Каркас наклонной камеры ремонтируется на гидрофицированном стенде: заваривают трещины, контролируют и устраняют перекосы каркаса, правят корпуса, валы и оси и прочее. Фартук, имеющий дефекты, заменяется на изготовленный из прорезиненной ткани.

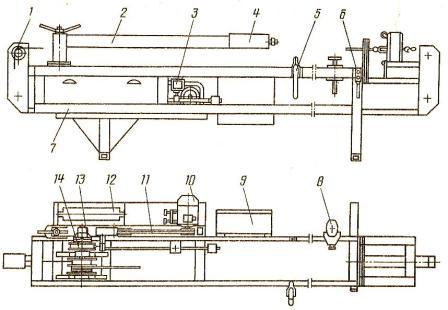

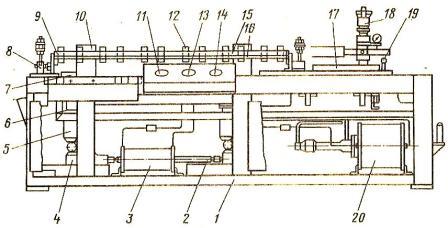

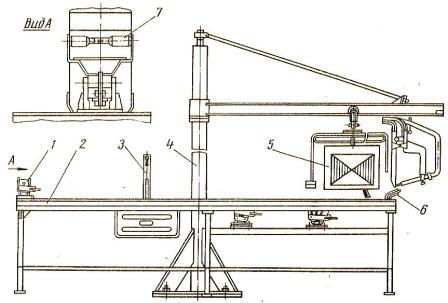

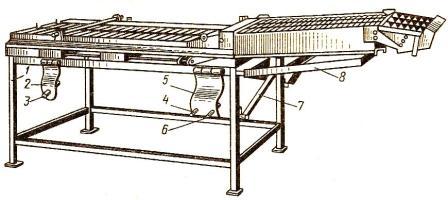

В условиях специализированных предприятий для сборки и обкатки наклонной камеры используется конвейер [рисунок 166].

Рис. 166. Конвейер для сборки и обкатки наклонных камер комбайнов.

1) – Натяжное устройство;

2) – Рама конвейера (сборная из трёх секций);

3) – Несущие цепи;

4) – Наклонная камера;

5) – Приспособление с захватами;

6) – Пульт управления;

7) – Защитный кожух;

8) – Приводное устройство;

9) – Ремень привода наклонной камеры;

10) – Электродвигатель с натяжным устройством;

При обкатке наклонная камера закрепляется в приспособлении (5) двумя захватами, которые закрываются пневматическими цилиндрами (12). Вращение передаётся от приводного устройства (8) ремнём (9) шкиву наклонной камеры. Обкатка выполняется при частоте вращения 450 мин -1 в течение 10 минут.

Подборщики. Наиболее часто встречаются следующие дефекты: изгибы и прогибы кронштейна ската, валов, трубы граблин, каркаса, трубы, упоров для крепления граблин, самих граблин и скатов, износ поверхностей валов и труб граблин под втулки. Также подвержены износу деревянные подшипники промежуточных опор, роликоподшипников; опорные диски; беговые дорожки под ролики кривошипов, роликов и их осей; рабочие поверхности опорного диска; втулки дисков, боковин и вала, и прочее.

Сломанные граблины и скаты подлежат замене, изогнутые – правке.

Изношенные втулки дисков заменяются при зазоре в соединении с цапфами труб граблин более 0,7 мм, втулки боковин и вала комбайна СКД-5 – при зазоре в 0,6 мм. Допустимый нормальный зазор в указанных соединениях — 0,35 мм и 0,22 мм соответственно.

Изношенные оси роликов кривошипов при зазоре в соединении с роликом более 0,25 мм следует удалить, срубая развальцованный конец оси ролика и выбивая её из кривошипа бородком. Оси и ролики термически обработаны до твёрдости HRC 35-40.

Прогиб вала подборщика допускается не более 0,8 мм на всей длине, а труб граблин – до 1,1 мм.

Беговая дорожка под ролики, имеющая износ более 3 мм по глубине (до размера 38 мм) восстанавливается проточкой и постановкой фигурных пластин на винтах, которые изготовлены по форме поверхности после предварительной её проточки.

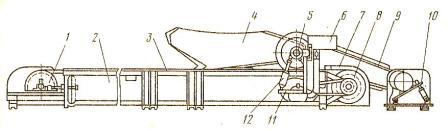

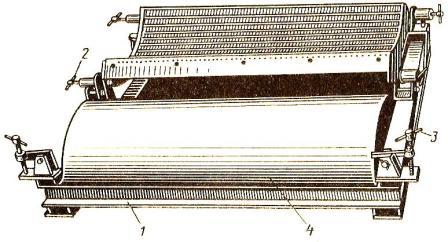

Разбирать, ремонтировать, собирать, обкатывать подборщики следует на стенде [рисунок 167].

Рис. 167. Стенд для разборки, сборки, обкатки подборщиков.

2) – Откидывающийся привод вала;

3) – Передняя стойка;

5) – Наставки с призмами и прихватами;

6) – Неподвижные опоры;

7) — Наставки с призмами и прихватами;

8) — Неподвижные опоры;

10) – Задняя стойка;

12) – Ручки управления пневмоцилиндрами;

13) – Кнопки управления;

При сборке пневмоцилиндры (11) и (14) стенда с наставками (5) и (7) сначала устанавливаются в верхнее положение. На боковых призмах наставок собирают трубы граблин. После этого на призмы по оси стенда нужно уложить центральный вал и собрать механизм подборщика. Затем опустить пневмоцилиндры (11) и (14), подборщик кронштейнами установить на стойки (3) и (10), и закрепить их там зажимами (4) и (9). Затем монтируются скаты, при этом используются неподвижные опоры (6) и (8).

Опорные диски следует устанавливать таким образом, чтобы осевой зазор труб граблин составлял 1,0-1,5 мм. Зазор нужно регулировать постановкой дополнительной шайбы к шайбе опорного диска. Пальцы каждой граблины нужно расположить в одной плоскости с отклонением не более 10 мм. Перед закреплением левой боковины в подборщике комбайна СКД-5 ролики подшипников нужно установить по шаблону [рисунок 168].

Рис. 168. Установка кривошипов у левой боковины подшипника.

Опорные диски не должны касаться внутренних полостей правой и левой боковин.

В том случае, если торцы цапф труб граблин задевают о стенку левой боковины (СКД-5), тогда необходимо расфиксировать ступицу муфты и стопорное кольцо, передвинуть вал на 2-3 мм вправо и снова его закрепить.

Для обкатки подборщик нужно закрепить на раме (1) [рисунок 167], откидывающий привод (2) соединить муфтой с крестовиной вала и обкатать на стенде в течение 20-30 минут при частоте вращения вала привода 150 мин -1 (СКД-5 – 10-15 минут при 200 мин -1 ).

При сборке жатки лопасти и граблины не должны задевать за спирали шнека (зазор не менее 15 мм). Зазор между концами граблин и пальцами режущего аппарата не должен быть более 25 мм. Пружины ведомого шкива затягиваются до длины 62-64 мм.

Жатку необходимо обкатать на стенде в течение 30-35 минут с постепенным увеличением частоты вращения привода до нормальной. Не допускаются стуки и нагрев подшипников шатуна и шарниров.

Плавного изменения частоты вращения мотовила в пределах 160-260 мин -1 достигают воздействием на рукоятку гидропривода вариатора.

Молотильный аппарат. Износ бичей барабанов допускается до высоты не менее 6 мм. Бичи должны плотно прилегать к подбичникам, зазор должен составлять не более 1 мм. Заусеницы и забоины на рифах не допускаются. Бичи восстановлению не подлежат.

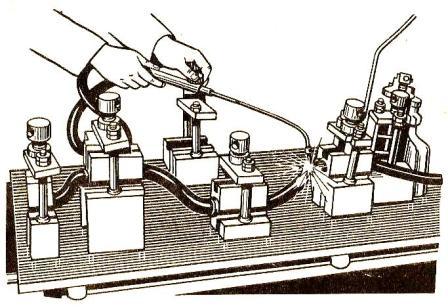

Ремонт молотильного барабана осуществляется на стенде [рисунок 169], который позволяет при помощи пневмоцилиндра (10) и зажима (12) закрепить головки болтов крепления бичей при отвёртывании гаек.

Рис. 169. Стенд для ремонта молотильных барабанов.

5) – Механизм подъёма/опускания;

8) – Ограничительные упоры с роликами;

11) – Кран управления;

13) — Кран управления;

14) — Кран управления;

15) – Установочная линейка;

16) — Установочная линейка;

Бичи с левым и правым наклоном рифов нужно установить на барабан поочерёдно пологой стороной рифа по ходу вращения. Радиальное биение барабана не должно превышать 1 мм, торцевое биение барабана не должно превышать 2 мм. Допускается перекос бичей при проверке относительно линеек (15) и (16) не более 10 мм на длине бича.

Для прокручивания вал барабана следует поднять на роликовый механизм с ограничительными упорами (8), воздействуя на пневмоцилиндр (3), штоки (2) которого передвигают клинья (4), поднимающие толкатели (6) с ложементами (7). С целью проверки биения вала барабана и правки необходимо тележку (17) с гидропрессом (18) и индикатором установить в нужное положение при помощи рычага (19) (зависит от марки комбайна). Биение концов вала допускается до 0,3 мм (в силосоуборочных комбайнах 0,5 мм). Вал нужно править гидропрессом (18), шток которого приводится в действие от пневмогидроусилителя (20).

Трещины в диске барабана следует заваривать с одной стороны, с другой нужно ставить усиливающий диск (толщина диска 4-6 мм), приварив его к диску барабана по внешней окружности прерывистым швом, а по внутренней стороне – к фланцу ступицы сплошным швом.

После проведения ремонта барабан подвергают статической либо динамической балансировке.

Статическая балансировка барабана проводится на том же стенде с использованием механизма (5). Допускается неуравновешенность, если груз массой 37 граммов, подвешенный на радиусе барабана, выводит его из состояния равновесия. Балансируется барабан путём постановки пластин под гайками крепления наиболее лёгкого бича к подбичнику по всей его длине.

Динамическая балансировка барабана выполняется на балансировочной машине БМ-4У до дисбаланса для зерноуборочных комбайнов не более 0,12 Н.м., для силосоуборочных комбайнов – 0,08 мм.

Для ремонта подбарабанья применяется стенд для правки подбарабанья [рисунок 170].

Рис. 170. Стенд для правки подбарабанья.

4) – Профильная литая оправка.

Изогнутые в горизонтальной плоскости планки следует править, расположив подбарабанье рабочей поверхностью вверх на фиксаторы (2), вводимые в отверстия под передний и задний валики подвесок.

Рис. 171. Приспособление для правки планок подбарабанья.

Для правки приспособление для правки планок подбарабанья [рисунок 171] устанавливается стойками (2) и (5) на планки и упором (4) правят планку. Правка планок в вертикальной плоскости выполняется при положении подбарабанья на профильной оправке (4) [рисунок 170]. Он закрепляется прижимами (3) и ударами кувалды исправляют изгиб. Изгиб в горизонтальной плоскости допускается не более 2 мм, в вертикальной плоскости – 1 мм (проверяется радиусным шаблоном и щупом).

Оборванные прутки следует заварить либо заменить. Скругление изношенных граней планок деки допускается до радиуса не более 1,5 мм. При износах и скруглении планок с одной стороны деку нужно повернуть для работы другой стороной, меняя местами передний козырёк и задний направляющий щиток.

Если износы большие, то рабочие грани планок подбарабанья и надставок нужно проточить на токарно-винторезном станке 1М63 с использованием приспособления [рисунок 172], которое устанавливается на его суппорт.

Рис. 172. Приспособление для растачивания планок подбарабанья на токарно-винторезном станке.

2) – Левый кронштейн;

7) – Правый кронштейн;

9) – Задняя бабка;

13) – Дополнительный суппорт;

17) – Передняя бабка.

Переднюю и заднюю бабки станка следует поднять на 250 мм при помощи подставок (10), установить два дополнительных суппорта (13), кронштейн и сменное зубчатое колесо гитары.

На кронштейнах (2) и (7) приспособления при помощи центров (8), (11), (15) и винтов (1), (12), (16) закрепляется подбарабанье (надставка). Расточка ведётся резцами (6), которые закреплены на дисках (4) борштанги (3) при продольной подаче суппорта примерно на 1/3 длины барабана. Для того чтобы правильно установить подбарабанье (надставку) на приспособление и для осуществления контроля поверхности после расточки, применяется шаблон. Проточка планок допускается до высоты 25 мм.

Молотильный аппарат ввиду сложности процесса следует ремонтировать в условиях специализированных ремонтно-технических предприятий.

Сепарирующие устройства. Деревянные подшипники соломотрясов не должны иметь трещин и коробления. Новые подшипники изготовляются из граба либо из бука с направлением волокон древесины перпендикулярно отверстию подшипника.

Коленчатые валы соломотрясов проверяются на контрольной плите с помощью призм либо на стенде для контроля и правки. При проведении проверки вал укладывается на опоры, а изгиб и скручивание фиксируется датчиками, вмонтированными в опоры. Датчики передают сигнал на лампочки панели. Для правки вал жёстко крепится винтовыми зажимами в опорах, деформированный кривошип следует нагреть газовой горелкой до 800 градусов Цельсия [рисунок 173] и дать остыть. Изношенные шейки валов комбайнов СКД-5 шлифуются на ремонтные размеры с интервалом 0,5 мм.

Рис. 173. Правка коленчатых валов соломотрясов на стенде нагревом.

Для ремонта клавиш используется поворотно-пневматическая оправка стенда [рисунок 174], которая снабжается устройством для установки клавиши в удобное для работы положение. На оправке у днища и стенок клавиши обрезаются неровные края пробоин, на них привариваются заплаты с внутренней стороны в среде углекислого газа либо точечной сваркой и завариваются трещины. Заплаты изготовляются из оцинкованной стали толщиной 0,8-1,5 мм и размерами, которые перекрывают пробоину на 25-30 мм, а при замене части клавиши – на 50-80 мм.

Рис. 174. Стенд для ремонта клавиш соломотряса.

4) – Поворотная колонна;

5) – Сварочный агрегат;

Соломотряс следует собирать и обкатывать на стенде. Коленчатые валы соломотряса устанавливаются на стенд в сборе с подшипниками на фиксирующие пальцы и захватами крепятся к раме. Собранный соломотряс обкатывается в течение 10-14 минут при частоте вращения 200 мин -1 , при этом следует выявить неисправности и регулировать подшипники (СКД-5). Продольный разбег деревянных подшипников на шейке должен составлять 0,5-1,5 мм, а зазор в них должен быть не более 0,1 мм. Зазор между клавишами допускается не более чем 2 мм.

Не допускаются вмятины на кожухе вентиляторов и задевание лопастей за кожух. Перекос лопастей относительно вала по длине допускается не более 9 мм. Допустимое радиальное и осевое биение лопастей – не более 2 мм, торцевой и радиальный зазоры с кожухом – не менее 5 мм.

Допускается дисбаланс вентиляторов не более 0,1 Н.м., биение концов валов – не более 0,55 мм. Балансировать вентиляторы следует с помощью пластин, устанавливая их на болты между лучом и лопастью.

Грохот и решета. Наиболее распространённые неисправности – прогиб трубчатой доски, пробоины и разрывы в ней, трещины на гофрированном листе, деформация рамы, местный износ осей гребёнок, ослабление заклёпок в рамах решет, изгиб гребёнок жалюзи, осей и зубьев гребёнок.

Грохот. Трещины на гофрированном листе грохота заделываются накладками на заклёпках так же, как и у клавиш, путём выгибания их по профилю листа.

Для контроля технического состояния и своевременного выявления дефектов грохота используется стенд [рисунок 175], проверяя раму установкой на пальцы (3), (4), (6). В том случае, если грохот не устанавливается на пальцы, рекомендуется сначала выправить раму для того, чтобы пальцы вошли в отверстия.

Рис. 175. Стенд для ремонта и сборки грохота.

Решета. Применяя универсальный стапель, ремонтируют решета, снимаются и устанавливаются гребёнки и секторы регулировки, подтягиваются заклёпки в углах рамы на бобышках, правятся гребёнки жалюзи, оси и зубья гребёнок, привариваются зубья и припаиваются гребёнки к оси, производится правка перекоса рамы.

После установки жалюзи все гребёнки должны открываться одинаково (допустимое отклонение не более 2 мм).

Общие требования к сборке зерноуборочного комбайна. Все шкивы или звёздочки, которые связаны между собой передаточной цепью либо клиновидным ремнём, должны находиться в одной плоскости. Биение звёздочек при прокручивании допускается не более значений, которые указаны в [таблице 53].

Таблица 53. Допускаемое биение звёздочек.

| Диаметр звёздочек, мм | Биение, мм | |

| радиальная (по впадинам) | осевое | |

| До 100 | 0,5 | 0,35 |

| 100-200 | 0,75 | 0,60 |

| 200-300 | 1,0 | 0,75 |

| 300-400 | 1,0-1,2 | 1,0 |

Прогиб ремня при нагрузке в 40 Н в средней части его ведущей ветви должен соответствовать рекомендованным значениям [таблица 54].

Таблица 54. Прогиб ремня в средней части для различных передач.

| Передача на вал | Прогиб при нагрузке 40 Н, мм | |||

| «Дон» | СКД-5 | СК-5 | СК-6 | |

| Главного контрпривода | — | 35-39 | 30-35 | 30-35 |

| Молотильного барабана | — | 4-6 | 4-6 | 2-3 |

| Заднего контрпривода | — | 17-22 | 17-22 | 17-22 |

| Вариатора мотовила (гидронасоса СК-6) | 8-10 | 8-12 | 8-10 | 8-10 |

| Привода жатки | 12-14 | 27-32 | — | — |

| Зернового шнека и подборщика (СК-5) | 27-30 | 27-32 | 27-32 | 28-33 |

| Вентилятора очистки | 8-10 | 15-19 | 14-17 | 14-17 |

| Наклонной камеры жатки | — | 10-14 | 15-19 | 15-19 |

| Вариатора ходовой части | — | 9-11 | 6-8 | 6-8 |

| Отбойного битера, колебательного вала и колосового шнека (СК-6) | — | — | 10-12 | 10-12 |

| Соломотряса | — | — | 14-16 | 20-25 |

При нормальном натяжении цепи наклонного транспортёра зазор между днищем каркаса и гребёнками не должен превышать 10 мм, а длина пружин после натяжения должна составлять:

85 мм — для комбайна СКД-5;

87-92 ММ – для комбайнов СК-5 и СК-6;

90 ± 5 мм – для комбайна «Дон».

Максимальный зазор между панелью молотилки и торцом бича – 3 мм. В крайнем положении (на первом зубе сектора) зазоры между планками подбарабанья и бичами барабанов должны составлять 18 ± 1 мм на входе, 14 ± 1 мм в зоне соединения надставки с основным подбарабаньем и 2 ± 1 мм на выходе.

В комбайнах СКД-5 зазоры регулируются в пределах 17-28 мм в первом барабане на входе и 5-12 мм на выходе, во втором барабане – 15-24 мм на входе и 4-10 мм на выходе.

Зазор между торцом ступицы звёздочки, торцом приводного шкива шнека и контактами сигнализаторов должен составлять 2-3 мм.

С целью уменьшения потерь при уборке комбайны подвергаются герметизации. Между подборщиком и пальцевым брусом жатки по всей длине подборщика устанавливается прорезиненный ремень. У жатки комбайнов СК-5 и СК-6 переходной щиток располагается симметрично в наклонной камере, боковые отверстия направляются вверх, а задние направляются назад, перемещая щиток в овальных пазах на днище корпуса. Если при этом образуются зазоры в петлях более 1-го мм, то петли нужно подогнуть. Боковые щитки корпуса жатки нужно плотно прижать к боковым поверхностям приёмной камеры таким образом, чтобы не препятствовать их перемещению вдоль корпуса жатки. Штанга, поджимаемая пружиной, должна свободно перемещаться в кронштейне для поджатия боковых щитков.

Необходимо, чтобы прорезиненные ремни боковых отливов, верхних и нижних ремней, которые уплотняют наклонную камеру в корпусе молотилки, были направлены внутрь.

Не допускается зазор более 1 мм между верхним козырьком переднего фартука грохота и поперечным брусом передней связи молотилки. Если зазор больше – рихтуют козырёк либо перемещают фартук грохота вниз.

Общие требования к сборке силосоуборочных комбайнов. Мотовило, которое установлено на жатку комбайна, должно свободно вращаться в подшипниках. Не допускается его перекос относительно платформ более 50 мм.

Зазор между цилиндрической поверхностью нижнего питающего барабана и рёбрами верхнего при нижнем его положении должен составлять 5 мм. Зазор между гладким прессующим барабаном и противорежущей пластиной должен быть 2-4 мм. Шкив главного редуктора балансируется с точностью до 0,02 Н.м.

Пружины уравновешивания жатки натягиваются таким образом, чтобы при её подъёме на высоту 200 мм усилие, приложенное к ручке гидроподъёмника, не превышало 120 Н.

Обкатка комбайнов. Для осуществления холодной обкатки комбайнов и других сельскохозяйственных машин используются передвижные стенды в виде тележек. На стенде смонтированы электродвигатель и коробка передач, с помощью которой задаётся различная частота вращения карданной передаче для привода агрегатов либо машины. Холодная обкатка молотилок проводится на стационарном стенде либо на переносном стенде типа 70-78052-1308 и др.

Для горячей обкатки комбайна используется стенд ОР-16337, который снабжён четырьмя беговыми барабанами и стопорным устройством, управляемых вручную при наезде и сходе комбайна со стенда. Комбайн наезжает на барабаны передними колёсами, затем его закрепляют цепями и производят обкатку.

Рекомендованы следующие режимы обкатки отдельных комплектных групп (на минимальной и максимальной частоте вращения):

молотилка – 40-45 минут;

бункер и выгрузное устройство – 20 минут;

копнитель – 15 минут;

коробка передач – по 5 минут на каждой передаче, в том числе по 3 минуты под нагрузкой;

задний мост в сборе с коробкой передач – по 10 минут на каждой передаче.

Комбайн обкатывается по 20 минут при частоте вращения коленчатого вала двигателя 600-700 мин -1 и 1200-1400 мин -1 .

Во время обкатки проверяется работа всех механизмов молотилки, выполняются возможные регулировки, контролируются показания и действие приборов, сигнальных и предохранительных устройств, устраняются все обнаруженные неисправности.

На роликовом стенде комбайн обкатывается на ходу с выключенной молотилкой и жаткой по 10 минут на I и II передаче и по 5 минут на III передаче и на заднем ходу.

Сцепление ходовой части при выжатой педали должно надёжно выключать передачу движения на приводной вал коробки передач. Свободный ход педали составляет 25-30 мм. Рычаги передач должны переключаться от руки свободно и без шума. Тормоз должен удерживать комбайн на подъёме и спуске при уклоне 20 град. (16 град. для СК-5 и СК-6), сухом грунте и свободном ходе тормозных педалей в пределах 5-10 мм. Блок вариатора ходовой части должен плавно перемещаться вверх и вниз без заеданий и выхода верхней плоскости ремня за пределы беговой дорожки шкива.

Усилие на рулевом колесе при повороте комбайна на ходу не должно быть выше 15 Н (30 Н для СКД-5). Переходной фартук наклонной камеры должен плотно прилегать к днищу корпуса жатки. Крышки всех люков, зерновой и колосовой шнеки, корпус наклонной камеры с молотилкой должны быть уплотнены.

После проведения обкатки и устранения всех обнаруженных неисправностей наружные поверхности комбайна должны быть окрашены.

На специализированных ремонтных предприятиях для определения качества ремонта комбайнов в соответствии с ГОСТом проводятся приёмо-сдаточные испытания всех капитально отремонтированных комбайнов, ускоренные (испытания пробегом) – 0,1% от годовой программы ремонта, контрольные (эксплуатационные в течение гарантийного срока) – не менее трёх комбайнов одновременно.

Источник