Технология ремонта заклепочных соединений

Ремонт заклепочных соединений. Качество заклепочного соединения проверяют наружным осмотром, обстукиванием молотком и при помощи шаблона. Если под ударом заклепка дрожит или смещается, это значит, что стяжка перед клепкой была слабой либо плохо был осажен стержень. Хорошо поставленная заклепка издает при ударе чистый звук, как при ударе по основному металлу.

Неисправности заклепочного соединения обнаруживаются также, если во время клепки закладная головка слабо прижимается поддержкой, и тогда она неплотно прилегает к склепываемой детали.

В заклепочных соединениях наиболее часто встречаются следующие неисправности:

1) смещение оси замыкающей головки заклепки относительно оси стержня; 2) недостаточная высота и уменьшенный диаметр замыкающей головки;

3) выпучивание стержня заклепки между сопрягаемыми поверхностями склепываемых деталей;

4) сдвиг стержня заклепки в отверстиях сопрягаемых деталей;

5) изгиб стержня заклепки в отверстиях;

6) смещение осей головок относительно оси стержня заклепки;

7) вмятины и трещины на головках заклепок;

8) выпучивание материала между заклепками;

9) подсечка материала или замыкающей головки и др.

Рекламные предложения на основе ваших интересов:

Любой из перечисленных дефектов в значительной мере снижает прочность заклепочного соединения.

Дефектные заклепки удаляют: срубают головку и бородком выбирают стержень либо высверливают заклепку. Для этого накер- нивают закладную головку и надсверливают ее на глубину, равную высоте головки. Надсверленную головку надламывают бородком и выбивают заклепку. Так же срубают ослабленные заклепки, а на их место устанавливают новые.

Для получения качественного заклепочного соединения большое значение имеет выбор длины заклепки. При сборке необходимо следить, чтобы выступающая часть стержня заклепки точно соответствовала техническим условиям. Она должна быть не менее 1,3…1,6 диаметра стержня в зависимости от формы заклепки при склепывании. Так как диаметр заклепок строительных машин в большинстве случаев не превышает 8… 12 мм, то холодную клепку производят пневматическим инструментом.

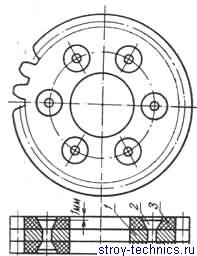

На рис. 22.1 показано заклепочное соединение диска с фрикционными накладками. Перед постановкой заклепок диск подвергается правке. Отверстия в накладках под заклепки сверлят по отверстиям диска. При значительной партии деталей целесообразно применять для сверления специальный кондуктор. В отремонтированном диске головки заклепок должны быть утоплены в тело накладок не менее чем на 1 мм.

Для получения качественного заклепочного соединения работу следует производить только исправным инструментом. При пользовании пневматическим инструментом давление воздуха в сети не должно быть ниже требуемого, т. е. обычно 0,5…0,55 МПа. При пониженном давлении удар молотка резко падает, а время, потребное для клепки, возрастает.

Заклепочные соединения контролируют осмотром или простую киванием заклепок; плотные соединения проверяют гидравлическим испытанием. Ответственные заклепочные соединения контролируют методами рентгеноскопии.

Рис. 22.1. Диск реверсивного механизма моторного катка.

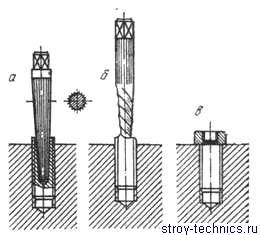

Ремонт резьбовых соединений. Деталями резьбового соединения могут быть шпильки, болты, гайки или винты. Сломанные шпильки можно вывернуть при помощи ключей, соблюдая все меры предосторожности. Если невозможно воспользоваться ключом, то в шпильке сверлят отверстие, в которое забивают квадратный или зубчатый бор (рис. 22.2, а), и при помощи его шпильку вывинчивают. Для этой же цели пользуются экстрактором (рис. 22.2,6), завинчивая его в отверстие сломавшейся шпильки; возможно также приваривание гайки (рис. 22.2, в). Из алюминиевого корпуса шпильку можно вытравить раствором азотной кислоты, предварительно высверлив внутреннюю часть ее, однако так, чтобы не повредить резьбу корпуса. Для ускорения процесса в раствор кислоты, налитой в гнездо шпильки, опускают кусочек железной (вязальной) проволоки. Через каждые 5…10 мин использованную кислоту надо удалять из гнезда шпильки пипеткой и наполнять гнездо свежей кислотой. Процесс травления длится несколько часов.

Рис. 22.2. Способы удаления сломавшихся шпилек:

а — с помощью квадратного или зубчатого бора; б — экстрактором; в — привариванием гайки.

Для удаления из отверстия небольших корпусных деталей сломавшихся шпилек, а также метчиков, сверл и разверток применяют электроэрозионное высверливание и ультразвуковые установки.

Когда процесс травления или электроискровой обработки закончен, гнездо промывают и заостренной изогнутой чертилкой проверяют каждый виток резьбы отверстия, чтобы убедиться, что там не осталось кусочков металла. Тщательно очищенное отверстие необходимо пройти метчиком и лишь потом можно ввертывать новую шпильку.

Если шпилька перекошена и сидит неперпендикулярно торцовой поверхности корпуса, то ее надо осторожно вывернуть. Такую шпильку запрещается подгибать (выпрямлять), так как она при этом деформируется у корня и может лопнуть во время затягивания или (что еще хуже) во время работы. Если перекос невелик, резьбу в отверстии можно исправить; если перекос велик, нужно нарезать новую резьбу большего диаметра, просверлив предварительно отверстие под эту резьбу по кондуктору. В этом случае изготовляют так называемую «индивидуальную» шпильку, имеющую верхний конец нормальный, а нижний соответственно увеличенному диаметру.

Незначительно поврежденные резьбы (забито несколько витков) на поверхности валов исправляют на токарном станке или слесарными приемами. Резьбу, потерявшую свой профиль вследствие износа или срыва, восстанавливают наплавкой. Предварительно старая резьба удаляется проточкой на токарном станке, после чего полученную поверхность наплавляют электросваркой, обтачивают и вновь нарезают резьбу требуемого шага.

При сборке резьбовых соединений шпильки должны ввертываться в резьбовые отверстия и иметь плотную посадку, которую достигают осевым натягом. Ввернутая шпилька должна быть перпендикулярна к плоскости детали, что можно проверить угольником. В процессе сборки болты и гайки следует подтягивать равномерно. При большом числе гаек рекомендуется Рис. 22.3. Порядок затягивания гаек много- завертывать их в определенном порядке (рис. 22.3);

это исключает перекосы и коробление деталей, нередко возникающие, когда гайки затягивают в произвольном порядке. Недовернутая гайка вызывает перегрузку соседних с ней шпилек, и это может явиться причиной их разрыва во время работы машины. Общий принцип — затягивать сначала средние гайки, затем пару соседних справа и пару соседних слева, после чего снова пару соседних справа и т. д., постепенно приближаясь к краям.

Затяжку гаек целесообразно производить постепенно, т. е. сначала затянуть все гайки, предположим, на одну треть затяжки, затем на две трети и, наконец, на полную затяжку. Затягивать полностью одну гайку за другой нельзя, потому что это может вызвать перекос и деформацию закрепляемой детали.

Гайки, расположенные по кругу, следует затягивать крест-накрест, причем, как указано выше, вначале все на половину или на треть затяжки, а затем в том же порядке до конца. Для равномерного затягивания гаек и болтов применяют динамометрические ключи. При затяжке обычным ключом следует внимательно следить за тем, чтобы не перетянуть гайку, так как это может быть причиной разрыва шпильки или болта.

В некоторых случаях изношенное резьбовое отверстие в детали заглушают и высверливают рядом другое отверстие, после чего в нем нарезают резьбу требуемого диаметра. Новое отверстие просверливают и во второй соединяемой детали.

Если в корпусе нужно восстановить первоначальную резьбу, можно установить втулку с наружной и внутренней резьбой, рассчитанной на нормальный винт, заподлицо с плоскостью детали и застопорить штифтом. Возможна установка втулки на эпоксидном клее.

Источник

Ремонт заклепочных соединений

Заклепочные соединения в последние годы применяются все реже и реже. Они встречаются в баках, резервуарах и других изделиях типа котлов, в металлических конструкциях. Очень редки соединения, образуемые клепкой, в машинах и механизмах.

Заклепочные соединения получают клепкой, т. е. постановкой заклепок в определенном порядке в один или несколько рядов, образующих заклепочный шов.

Различают шов прочный, плотный и прочно-плотный.

Прочный — это шов, основное назначение которого противостоять усилиям, действующим на соединение.

Плотный шов применяют в сосудах, баках и воздухонепроницаемых резервуарах, в которых жидкости и газы находятся под небольшим избыточным давлением.

Прочно-плотный шов должен не только выдерживать действующие на него усилия, но и обеспечивать герметичность соединения. Прочно-плотные швы устраивают, например, в резервуарах для сжатого воздуха, для хранения жидкости.

Поврежденные заклепки в прочном или прочно-плотном соединении листов не ремонтируют, а вырубают и заменяют новыми. Плотные заклепочные швы подвергают ремонту, если из сосуда просачиваются капли жидкости или воздух, что свидетельствует о падении плотности соединения в отдельных местах. Обнаруживают места, где заклепки недостаточно плотно посажены, простукиванием молотком: слышен дребезжащий звук.

Понижение плотности Заклепочного соединения устраняют чеканкой (осаживанием) отдельных заклепок или всего шва либо заменой одной или нескольких заклепок, тоже с последующей чеканкой шва.

Чеканкой уплотняют как головки заклепок, так и кромки листов. Делают это специальным инструментом чеканом. При уплотнении кромок сначала работают чеканом с закругленным буртиком, образуя на кромке листа полукруглую канавку; затем чеканом с притуплённым концом производят подборку материала и отделку кромки.

Чеканкой можно уплотнить шов при толщине листов не менее 5 мм.

Общие сведения о соединениях трубопроводов

Современные машины и станки имеют трубопроводы для подачи жидкости, воздуха, пара. Их делают преимущественно из металла — чугуна, стали, меди, латуни, алюминия. Медные и алюминиевые трубы применяются для подачи горючих и смазочных материалов, чугунные трубы — для отвода от машин производственных отходов. Для других надобностей используются стальные сварные и цельнотянутые трубы; последние идут для изготовления ответственных трубопроводов, работающих под большим давлением.

Размер трубы характеризуется ее внутренним диаметром или, как принято говорить, диаметром проходного отверстия.

Соединения труб, ответвления и переходы устраиваются по-разному, в зависимости от назначения трубопровода. Трубы соединяют муфтами, гайками, при помощи фланцев, способом развальцовки, а также газовой и электрической сваркой. Чтобы изменить направление трубопроводов под прямым углом, применяют угольники; для отвода трубы в сторону от магистрали служат тройники, а для отвода трубы в две противоположные стороны от магистрали — кресты. Заглушка конца труб производится колпаками и пробками.

Соединительные части трубопроводов называют также фитингами.

Герметичность соединений трубопроводов достигается установкой соединительных частей на пакле с применением сурика, приготовленного на вареном масле. В соединениях трубопроводов для транспортирования горячей жидкости или газов ставят прокладки из теплостойких материалов — мягкого металла, асбеста, клингерита и др., а в трубопроводах для холодных сред — прокладки из кожи, резины, картона и других материалов — таких, как паронит, хлорвинил. В гидроприводах и системах охлаждения станков соединение труб осуществляется с применением специальных уплотняющих устройств.

При эксплуатации трубопроводов нередко нарушается герметичность соединений, что может произойти по разным причинам.

Устранение неисправностей трубопроводов

Трещины в сварном шве, соединяющем трубы, или в самой трубе заваривают; трубу, протекающую во многих местах, заменяют. Соединение новой трубы с трубопроводом может производиться газовой сваркой после надлежащей подготовки.

Для сварки в стык снимают напильником фаски на концах соединяемых труб и очищают кромки от ржавчины и грязи. Ширина фасок зависит от толщины стенок свариваемой трубы. У труб с толщиной стенок меньше 5 мм фаски не снимают.

При подготовке труб к сварке нужно добиваться плотного, без зазора, прилегания друг к другу стыковых кромок труб; при такой пригонке труднее образуются в трубах наплывы металла, сужающие их сечение. После сварки нельзя оставлять в трубах окалину. Трубы маслопроводов нужно не только чистить, но и обезжиривать.

Нарушение герметичности во фланцевом соединении устраняют подтягиванием болтов, поджимающих прокладку. Если это ничего не дает, необходимо соединение разобрать и заменить прокладку новой из того же материала. Ее внутренний диаметр должен быть несколько больше внутреннего диаметра трубы, для того чтобы при зажатии прокладки, когда она несколько раздастся, не уменьшилось сечение трубы.

В резьбовых соединениях труб герметичность восстанавливают подвинчиванием соединительных частей. Если должный результат не получается, соединение разбирают и затем заново собирают с новым уплотнением — прядью льна с замазкой суриком на вареном масле. Можно герметизировать соединение также клеем, в частности эпоксидным.

Охлаждающая жидкость на станках подается по трубопроводам с шарнирными соединениями. Каждое такое соединение (рис. 127) состоит из двух изогнутых патрубков 1 и 2, гайки 3 и специальной шайбы 4 с двумя усиками, которые входят в пазы патрубка 2 и этим предотвращают самопроизвольное отвинчивание гайки. Плотность соединения создается сопряженными коническими поверхностями, которые регулируют гайкой 3.

При эксплуатации шарнирных соединений изнашиваются поверхности а и шайба 4. Непроницаемость соединения нарушается. Восстанавливают ее завинчиванием гайки 3. Если это ни к чему не приводит, притирают поверхности а мелким наждачным порошком.

Если обнаружилось самопроизвольное отвинчивание гайки 3, заменяют шайбу.

Рис. 127. Шарнирное соединение трубопроводов

Течи в газо-, водо- и нефтепроводах, а также в других холодных трубопроводах с успехом устраняют обмоткой дефектных участков лентой из стеклоткани или хлопчатобумажной лентой, пропитанной эпоксидным клеем. Отремонтированные этим способом трубопроводы выдерживают испытание давлением в 50 ати и выше. Перед обмоткой трубы хорошо обезжиривают и очищают.

Обезжиривание и очистка, значительно осложняющие выполнение работ при монтаже трубопроводов, необязательны, когда трубопроводы рассчитаны на давление 8—10 ати.

Ремонт паропроводов с применением эпоксидного клея неосуществим, так как эпоксидная смола, отвердевающая при комнатной температуре (20°), выдерживает в среде пара и воды температуру не выше 60—70°. Обмотка лентой на эпоксидном клее того или иного вышедшего из строя участка трубопровода допустима только как временная мера в аварийных случаях.

Выполнение слесарных операций при ремонте трубопроводов.

Для разборки трубопроводов при ремонте пользуются различными ключами: рычажными, накидными, цепными и раздвижными. Рабочие поверхности губок и щек ключей должны быть закаленными и отпущенными до твердости 40—50 НRC.

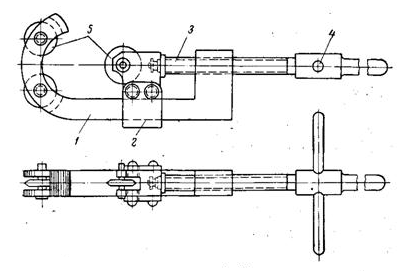

Для разрезания стальных труб применяют труборезы различных конструкций. Одна из конструкций показана на рис. 129.

Рис. 129. Трехроликовый труборез:

1 — корпус, 2 — ползун, 3 — винт, 4 — ручка, 5 — режущие ролики

Рис. 130. Вальцовка

При ремонте трубопроводов нередко приходится трубы разбортовывать и развальцовывать. Развальцовку делают инструментом вальцовкой (рис. 130), в котором конус 2, перемещаемый в продольном направлении по резьбе, раздвигает в стороны (разжимает) ролики 1. Вальцовку, вставленную в трубу, вращают, стержень с конусом 2 все время подают вперед. Вращающиеся вместе с вальцовкой ролики раскатывают конец трубы и вдавливают металл в канавки фланца, надетого на трубу.

При ремонте трубопроводов обычно приходится трубы выгибать и придавать им необходимую для монтажа форму. Гибка производится холодным или горячим способом, вручную или механическими средствами, с наполнителем или без наполнителя. Наименьший радиус закругления при гибке труб в холодном состоянии без наполнителя должен быть не менее четырех наружных диаметров трубы, иначе на трубе образуются складки и вмятины, которые уменьшат ее внутренний диаметр. При гибке труб с наполнителем в горячем состоянии наименьший радиус изгиба может равняться 3—3,5 наружного диаметра трубы.

В качестве наполнителя изгибаемых труб берут сухой мелкозернистый песок. Его насыпают в трубу, предварительно заглушив один ее конец деревянной пробкой; засыпаемый песок все время утрамбовывают обстукиванием трубы. Наполнив трубу и хорошо уплотнив в ней песок (плотно наполненная труба издает при ударе глухой звук), забивают во второй ее конец деревянную пробку. После этого приступают к гибке (гнутью).

Для холодного и горячего гнутья труб существует много приспособлений; одно из них показано на рис. 131. Оно представляет собой металлическую плиту 1 с несколькими рядами отверстий 8. На эти отверстия кладут шаблон, выгнутый из проволоки по заданному профилю трубы (шаблон и необходимые для данного случая отверстия условно вынесены в верхнюю часть рисунка), причем шаблон опирают на штыри, введенные в соответствующие отверстия. Вплотную к начальной части шаблона укладывают трубу и закрепляют ее здесь со стороны, противоположной шаблону, отдельным штырем.

На конец трубы надевают хомут 3, к хомуту прикрепляют трос 7, идущий к барабану лебедки. Вращением барабана лебедки заставляют трубу изогнуться по профилю шаблона.

Рис. 131. Гибка труб на плите:

1 — плита, 2 — труба, 3 — хомуты, 4 — шаблон, 5 и 6 — штыри, 7 — трос, 8 — отверстия в плите

На рис. 132 показано приспособление для гибки вручную труб диаметром до 30 мм без наполнителя. Его крепят в тисках бобышкой 7. Чтобы изогнуть трубу, нужно произвести следующие действия: откинуть рычаг 1 и установить его под 90° к продольной оси основания 6; вставить трубу в канавку между роликами 2 и 3 и закрепить крючком 4 и прижимом 5; плавным движением рычага 1 произвести гибку. Ролики сменные — из набора, рассчитанного на разные диаметры труб и разные радиусы кривизны.

Рис. 132. Приспособление для гибки труб вручную

1 — рычаг, 2 — подвижный ролик, 3 — неподвижный ролик, 4 — крючок, 5 – прижимный винт, 6 — основание приспособления, 7 — бобышка

При гнутье горячим способом изгибаемый участок трубы нагревают в горне или другим источником огня до вишнево-красного цвета, не подлежащие изгибу места смачивают водой. О достаточном нагреве песка судят по тому, что от трубы начинает отлетать окалина. Гнутье ведут плавно, без рывков и с одного нагрева. После остывания трубы высыпают из нее песок. Приставшие к ее стенкам песчинки удаляют обстукиванием трубы молотком, желательно с последующей продувкой сжатым воздухом.

Медные и латунные трубы перед гнутьем отжигают. Для этого нагревают место изгиба до темно-красного цвета и охлаждают на воздухе или в воде. Остывшие трубы заполняют песком и подвергают гибке. Медные и латунные трубки диаметром до 12—15 мм можно гнуть без наполнителя.

Нарезание на трубах резьбы цилиндрической и конической производится на токарно-винторезных и труборезных станках, иногда вручную. Для нарезания вручную наружной резьбы применяют клуппы с плашками, а внутренней — метчики.

Приступая к нарезанию труб, необходимо прежде всего убедиться в исправности режущего инструмента, очистить инструмент от стружки. Необходимо также проверить твердость трубы. Если личной напильник оставляет на ней следы, то это признак невысокой твердости; такую трубу можно нарезать. Если же личной напильник трубу «не берет», значит, ее металл имеет повышенную твердость и нужно концы трубы отжечь.

На трубах небольшого диаметра резьбу нарезает один рабочий, трубы диаметром больше 1,5″ нарезают вдвоем, поворачивая клупп за один прием на ¼ оборота.

1 Указанная погрешность чаще всего направлена в сторону вогнутости направляющих, тогда как технические условия допускают отклонение не выше 0,02 мм на 1000 мм, причем только в сторону выпуклости. Таким образом, суммарное отклонение получается равным 0,05 мм на 1000 мм длины направляющих. Устранить шабрением столь большую неточность — операция слишком трудоемкая.

2 Станину можно прогнуть также перетяжкой её посредине болтом или тягой.

Источник