- Разработка технологии ремонта и регулировки ТНВД типа УТН и его модификации

- Топливный насос УТН-5. Устройство и принцип действия

- Процесс сборки топливного насоса УТН трактора МТЗ 80(82)

- Пошаговая сборка топливного насоса УТН трактора МТЗ 80(82)

- Установка кулачкового вала

- Сборка плунжерных секций насоса

- Сборка и установка всережимного регулятора

Разработка технологии ремонта и регулировки ТНВД типа УТН и его модификации

3. Разработка технологии ремонта и регулировки ТНВД типа УТН и его модификации.

3.1. Дефекты топливного насоса высокого давления.

Основными неисправностями ТНВД являются: износ рабочих поверхностей плунжерных пар, износ нагнетательного клапана, износ кулачкового вала, поломка пружины нагнетательного клапана, нарушение герметичности перепускного клапана, нарушение герметичности уплотнительных соединений, износ подшипников, износ элементов регулятора.

Плунжер изнашивается в определенных местах, от чего эти участки получили название участков местных износов.

Значительному износу подвержена головка плунжера, особенно участок в ее верхней части, расположенный против впускного окна гильзы (рис.3.1). Износ охватывает поверхность в виде желоб образной канавки, которая размещается вдоль плунжера от верхнего торца с не сколько ниже середины головки.

Рис.3.1 Места износа головки плунжера:1-зона наибольшего износа против впускного окна гильзы;2-зона винтовой кромки.

Максимальная глубина 0,023-0,025 мм и ширина 4,5-5 мм канавки находится у верхнего торца головки плунжера; длина изношенного участка 9,5-10 мм. Чем дальше от верхнего торца, тем мельче и уже делается канавка, и за серединой головки она выравнивается с поверхностью.

Чистая блестящая поверхность плунжера в результате износа на этом участке становится изрезанной продольными рисками в виде бороздок средней глубины 0,004-0,005 мм. изношенный участок имеет следующие внешние признаки: матовый оттенок поверхности, гребенчатую неровность, хорошо видимую в лупу 10-20-кратного увеличения, а при больших износах заметную и невооруженным глазом. Характер изношенной поверхности и микронеровностей на ней позволяют утверждать, что рассматриваемый участок плунжера подвергается абразивному износу.

В первый период, когда частицы попадают в зазор, они снимают большую микростружку, так как режущие кромки их острые. Продвигаясь далее между стенками деталей, режущие кромки абразивов затупляются, частицы размельчаются, и режущая способность абразивного материала уменьшается. Вследствие этого и наблюдается большая глубина микробороздок и износ у верхнего торца плунжера, а чем дальше от торца, тем глубина бороздок и износ меньше.

Меньше у головок плунжера изнашивается винтовая кромка.

Изношенная поверхность расположена в 5,5 мм от верхнего торца и захватывает участок, близкий к винтовой кромке. Ширина пораженного участка по цилиндрической поверхности незначительная, наибольшая часть (2,5-2,7 мм) находится против перепускного отверстия; по высоте головки износ располагается на 4 мм.

Величина износа винтовой кромки на ее длине различна: максимальная находиться на участке против перепускного бокового отверстия плунжера, расположенного в 6,5 мм от верхнего торца, и составляет 0,018-0,020 мм; минимальная, равная 0,003-0,005 мм, отстоит от торца на 9,5 мм.

Нарушается также чистота доведенных рабочих поверхностей: на них появляются продольно расположенные бороздки глубиной в среднем 0,004-0,005 мм, а также отсеченная кромка, которая на участке против плунжера под воздействием сосредоточенного местного размыва изменяет свою форму. Такой характер износа объясняется тем, что в момент перетекания из области высокого в область низкого давления (период отсечки) топливо устремляется с большой скоростью к отсеченному окну гильзы. При этом, двигаясь по кратчайшему пути, топливо омывает, прежде всего, участок отсеченной кромки против перепускного отверстия плунжера.

В первый момент отсечки перепускное окно гильзы открыто частично, и при своем движении топливо встречает значительное сопротивление. Поэтому на указанном участке отсечная кромка размывается топливом с находящимся в нем абразивом.

У гильзы изнашиваются внутренняя поверхность, примыкающая к впускному и перепускному окнам. Большой износ находиться у впускного окна, меньший – у перепускного.

Износ впускного окна имеет вид прямоугольной желобразной полосы (рис.3.2) шириной 4,5-5 мм, расположенной вдоль гильзы. В большей мере изношенной поверхность над окном протяженностью 6-7 мм от его кромки вверх. Под окном участок захватывает 4,5-5 мм. В непосредственной близости к кромке находится максимальный износ, который у верхней ее части составляет 0,025-0,027 мм и у нижней-0,015-0,017 мм.

Рис.3.2 Места износа гильзы у впускного окна.

Рабочая поверхность гильзы над верхней кромкой окна покрыта параллейными бороздками, расположенными вдоль гильзы. Кромка окна имеет большой завал и как бы снята пилой, край неровный, рваный.

Местный износ поверхности в зоне перепускного окна гильзы по характеру и размещению отличен от износа впускного окна. Изношенный участок находится с левой стороны кромки окна, имеет вид фигурной полосы шириной 2-2,5 мм; к верхнему торцу он распространяется на 2-3 мм, к нижнему – на 4,5-5 мм. Величина износа на краю кромки равна 0,015-0,017 мм. С приближением к торцам гильзы он резко уменьшается. С правой стороны от окна износа почти нет (рис.3.3).

Такое расположение износа объясняется тем, что при наличии левой винтовой кромки плунжера сначала открывается левая сторона гильзы. Поэтому перетекание топлива в момент отсечки абразивно изнашивает эту сторону окна, тогда как правая закрыта. Кромка с левой нижней стороны окна сильно изнашивается, круглая форма ее нарушается, происходит процесс жидкостного размывание абразивом.

Рис.3.3 Места износа гильзы у перепускного окна.

К износам нагнетательного клапана можно отнести: износ разгрузочного пояска, износ запирающей фаски седла, износ направляющего отверстия седла. Все эти износы обусловлены наличием твердых механических частиц в топливе.

Разгрузочный поясок и отверстие в седле изнашиваются неравномерно по высоте. В результате износа они становятся конусными. Диаметр пояска в нижней части уменьшается, а отверстие седла получает развал кверху.[2]

Характер и места износа нагнетательного клапана показаны на рис.3.4.

|

Рис.3.4. Характер и места износа нагнетательного клапана.

А – износ запирающего конуса

Б – износ разгрузочного пояска

В – износ направляющего отверстия седла

Г – износ запирающей фаски седла

Вследствие износа прецизионных деталей в процессе эксплуатации изменяется зазор в соединении втулки и плунжера, зазор между разгрузочным пояском и отверстием седла нагнетательного клапана, изменяется эффективное проходное сечение распылителя форсунки. При этом с увеличением износа плунжерной пары цикловая подача топлива снижается, а с увеличением износа нагнетательного клапана и распылителя – увеличивается.[9]

При износе кулачкового вала меняется профиль кулачков. У кулачковых валов, изготовленных из стали 20 с последующей цементацией и закалкой, выкрашивается цементированный слой. У кулачкового вала также изнашиваются шейки в местах прилегания самоподжимных сальников.

Толкатель его детали: корпус, ось ролика, ролик, регулировочный болт – изнашиваются сравнительно быстро. Это существенно влияет на рабочие показатели насоса.

Направляющая поверхность корпуса толкателя становится бочкообразной, и зазор в сопряжении с отверстием корпуса насоса увеличивается (допустимый зазор равен 0,15 мм). появляется стук и под влиянием ударной нагрузки начинается интенсивный износ этих деталей. Допустимая величина износа корпуса толкателя составляет 0,12 мм. изнашиваются также отверстия под ось ролика. Они становятся овальными.

Ось ролика изнашивается в трех местах: по концам и в середине. на концах оси образуется односторонний износ в виде лысок, неподвижная посадка переходит в подвижную, а с ростом зазора появляется ударная нагрузка. В связи с этим поверхности быстро изнашиваются, что иногда приводит к поломке оси или повреждению корпуса толкателя по отверстиям. В средней части оси, в сопряжении с роликом, наблюдается наибольший износ.

Указанные дефекты оси и отверстия вызывают запаздывание угла опережения впрыска и неустойчивость его при регулировке насоса.

Источник

Топливный насос УТН-5. Устройство и принцип действия

Топливный насос УТН-5 в конструктивном отношении подобен топливным насосам типа 4ТН-8,5 х 10. Его устанавливают на двигателях Д-50, Д-50Л и Д-37М.

Для снижения металлоемкости корпус и некоторые другие детали насоса изготовлены из алюминиевого сплава. Чтобы уменьшить размер насоса и повысить жесткость конструкции, расстояние между осями плунжеров сокращено до 32 мм против 40 мм у топливных насосов 4ТН-8,5 х 10, соответственно уменьшено расстояние между опорами кулачкового вала. Применение новых материалов и сокращение размеров позволило при сохранении взаимозаменяемости снизить вес топливного насоса УТН-5 в два раза и длину — в полтора раза по сравнению с насосом 4ТН-8,5х10. При этом почти для 32% деталей сохранена взаимозаменяемость. Топливный насос является унифицированной моделью. На базе его секций может быть создан топливный насос с числом секций от одной до восьми.

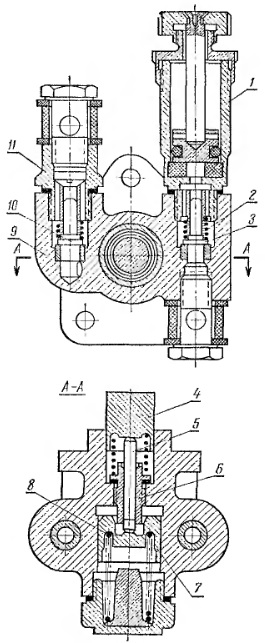

Рис. Топливный насос УТН-5: 1 — подкачивающий насос; 2 — сапун; 3 — отсечной канал; 4 — перепускной клапан; 5 — пружина; 6 — нажимной штуцер; 7 — прокладка; 8 — нагнетательный клапан; 9 — втулка плунжера; 10 — подводящий канал; 11 — штифт; 12 — поворотная гильза; 13 — верхняя тарелка; 14 — пружина плунжера; 15 — болт толкателя; 16 — фиксирующий винт; 17 — толкатель плунжера; 18 — сливная трубка; 19 — кулачковый вал; 20 — рейка; 21 — стяжной винт; 22 — зубчатый венец; 23 — плунжер.

Головка топливного насоса УТН-5 отлита заодно с корпусом, к которому спереди присоединена чугунная плита для крепления насоса к двигателю. С задней стороны находится фланец для крепления регулятора.

На плунжерах 23 имеется по две спиральные канавки, благодаря которым уравновешиваются боковые давления топлива на плунжер, возникающие в процессе впрыска. Устранение одностороннего действия сил в момент впрыска снижает износ плунжерных пар и удлиняет срок их службы.

Втулка плунжера фиксируется от проворачивания штифтом 11, который входит в паз втулки. Выпадение штифтов предотвращает крышка люка.

Нагнетательный клапан 8, пружина 5 и нажимной штуцер 6 устроены подобно соответствующим деталям топливного насоса 4ТН-8,5 х 10. Под нажимным штуцером установлена капроновая прокладка 7.

Давление открытия нагнетательного клапана должно быть в пределах 1,4—1,6 Мн/м2 (14—16 кГ/см2) по сравнению с давлением 0,8 Мн/м2 (8 кГ/см2) у насосов 4ТН-8,5 X10. Подачу топлива изменяют поворотом плунжера. Вместо поводка с хомутиком, как это сделано в насосе 4ТН-8,5 х 10, в насосах УТН-5 механизм поворота включает в себя рейку 20 и зубчатые венцы 22. На втулки 9 плунжеров надеты поворотные гильзы 12 с зубчатыми венцами 22.

На гильзах в определенных положениях закреплены разрезные зубчатые венцы. Поворотная гильза имеет внизу два продольных паза, в которые плунжер заходит выступами. На гильзу надета пружина 14 плунжера. При помощи верхней тарелки 13 она упирается в корпус насоса, а нижним концом через нижнюю тарелку — в болт 15 толкателя.

Зубчатые венцы постоянно сцеплены с рейкой, которая может перемещаться в двух бронзовых втулках. От вращения вокруг своей оси она удерживается стопорным винтом (в более поздних выпусках отсутствует). Усилие, необходимое для перемещения рейки, не должно превышать 2,5 н (0,25 кГ).

При перемещении рейки зубчатый венец поворачивается вместе с гильзой 12, которая повертывает плунжер и тем самым изменяет величину подачи.

Толкатель 17 плунжера фиксируется винтом 16, который своим концом заходит в паз в корпусе толкателя. Ширина паза равна 4.4 мм. Ролики толкателя смонтированы на плавающей оси.

Величину угла начала подачи изменяют так же, как в насосах 4ТН-8,5 х 10.

Кулачковый вал 19 имеет симметричные кулачки тангенциального профиля, обеспечивающие ход плунжера 8 мм, против 10 мм у топливных насосов типа 4ТН-8,5 х10. Уменьшение расстояния между опорами кулачкового вала и снижение хода плунжера снизило вибрации и инерционные нагрузки. Осевой разбег кулачкового вала находится в пределах 0,1—0,25 мм.

На переднем конце вала между упорной шайбой и маслоотражателем помещены регулировочные прокладки, позволяющие изменять величину осевого разбега. Устанавливают одну толстую и шесть тонких прокладок.

На кулачковом валу между вторым и третьим кулачками находится эксцентрик, приводящий в движение подкачивающий насос 1. Эксцентрик сообщает рабочий ход поршню подкачивающего насоса 6.5 мм против 10 мм у насосов типа 4ТН-8,5 х 10.

Корпус топливного насоса сообщается с атмосферой сапуном 2, в котором установлен фильтр для очистки воздуха. Фильтр изготовлен из эластичного полиуретанового паропласта.

Подачу топлива каждой насосной секцией регулируют поворотом соответствующей гильзы 12 относительно зубчатого венца. Прежде чем повернуть гильзу, необходимо ослабить стяжной винт 21.

Устройство подкачивающей помпы насоса УТН-5 подобно устройству подкачивающей помпы топливного насоса типа 4ТН-8,5 х 10.

Рис. Подкачивающий насос (помпа) топливного насоса УТН-5: 1 — насос ручной подкачки; 2 — пружина впускного клапана; 3 — впускной клапан; 4 — толкатель; 5 — стержень толкателя; 6 — направляющая втулка; 7 — поршень; 8 — пружина толкателя; 9 — корпус; 10 — нагнетательный клапан; 11 — футорка.

В чугунном корпусе 9 насоса помешен поршень 7, который приводится в движение толкателем 4, представляющий собой цилиндр, изготовленный из стали ШХ-15. Пружиной он прижимается к эксцентрику кулачкового вала топливного насоса. Стержень 5 толкателя перемещается во втулке, ввернутой в корпусе насоса.

Пара стержень—втулка представляет собой прецизионную пару, предотвращающую перетекание топлива из подкачивающего насоса в корпус топливного насоса.

Впускной и нагнетательный клапаны грибовидного типа, изготовлены из капрона. В качестве направляющей впускного клапана служит корпус ручного насоса, а нагнетательного — футорка 11. Клапаны прижимаются пружинами к стальным втулкам, запрессованным в чугунный корпус.

Насос ручной подкачки взаимозаменяем с насосами, применяемыми на топливных насосах типа 4ТН-8,5 х 10.

Источник

Процесс сборки топливного насоса УТН трактора МТЗ 80(82)

Топливный насос высокого давления в работе системы питания дизельного силового агрегата занимает ключевую функциональную позицию. Кроме создания рабочего давления, узел выполняет роль распределителя, обеспечивающего своевременную подачу топлива к распылителям в такте сжатия работы цилиндров двигателя. Техническое состояние ТНВД напрямую влияет на эксплуатационные показатели дизеля и в целом трактора.

Насосы типа УТН — 4УТНИ, 4УТНМ тракторов МТЗ 80 (82) при наличии ремкомплекта: уплотнителей и прокладок, новых прецизионных пар плунжеров и деталей нагнетательных клапанов, подшипников кулачкового вала и упорных подшипников регулятора, при соблюдении технологии сборки в соответствии с конструктивными размерами ремонтируется в обычных слесарных условиях.

Для осуществления реставрации узла достаточно:

- одного рабочего места оборудованного слесарными тесками для крепления корпуса при сборке

- набора гаечных ключей

- динамометрического рычага для контроля усилия затяжки

- штангенциркуля и линейки для проверки конструктивных размеров

- слесарного пинцета для осуществления монтажа деталей в труднодоступных местах узла

Пошаговая сборка топливного насоса УТН трактора МТЗ 80(82)

Перед сборкой промойте корпус и детали ТНВД дизельным топливом. Продуйте сжатым воздухом топливные и смазочные каналы. Внимательно осмотрите корпус узла и детали на наличие повреждений в виде трещин, задирав или недопустимой выработки на посадочных местах подшипников и седлах уплотнительных соединений.

Установка кулачкового вала

При установке детали в корпус насоса нужно соблюсти следующие условия:

- Устанавливая поджимной фланец 49, со стаканом переднего подшипника убедитесь, чтобы отверстие для прохода масла в детали находилось снизу.

- Осевой зазор должен быть не более 0,1 мм при действии усилия со стороны крепления подкачивающей помпы с помощью упора в вал оправки или отвёртки.

- Правильность монтажа детали нужно проверить, установив в покачивающую помпу насоса, чтобы не было препятствия вращению в результате задевания 2 или З кулачком за корпус подкачивающей помпы. При задевании вал смещают в нужную сторону перестановкой регулировочных шайб 43 с внутренней стороны опорных подшипников вала.

- Приводная шлицевая втулка 48 на валу затягивается динамометрическим ключом с усилием 60-70 Н/м.

- Установленный вал должен вращаться от руки без заедания и клина.

Сборка плунжерных секций насоса

Для получения минимального расхождения в производительности секций желательно устанавливать рабочие пары из одного комплекта. Сборка секций осуществляется поочерёдно, начиная со стороны привода узла.

Перед монтажом плунжерных пар устанавливают зубчатую рейку 55, фиксируя в положении, чтобы между соединительным пальцем детали и корпусом насоса был зазор 16,5 мм. Для этого изготавливают проставку соответствующего размера. Таким образом, сборка будет соответствовать конструктивным размерам, обеспечивающим ход рейки на полной амплитуде регулирования подачи топлива.

- Устанавливают поворотную гильзу с венцом в сборе с пружиной секции и упорной пластиной. При этом стяжная прорезь зубчатого венца должна быть направлена перпендикулярно боковой плоскости корпуса насоса в строну монтажного люка

- Плунжерную пару заводят в поворотную гильзу, при совпадении метки на плунжере с пазом на втулке, в сторону монтажного люка корпуса. Установка плунжера производится при посадке в паз поворотной гильзы.

- Устанавливают стопорный штифт, который фиксирует втулку плунжера.

- Отжимая пружину секции вверх, устанавливают нижнюю опорную тарелку.

- Перед установкой нагнетательного клапана на деталь устанавливают конусную пластиковую манжету конусом вверх. Вместе с манжетой деталь устанавливают в верхнее отверстие над плунжерной парой. Затем устанавливается нажимной штуцер с пружиной клапана.

- После поочерёдной сборки всех секций для предотвращения заклинивания и ускоренного износа плунжерной пары затяжку штуцеров осуществляют с усилием 98-108 Н/м.

После затяжки ход рейки должен быть плавный без заклинивания при таком же свободном вращении от руки кулачкового вала.

Сборка и установка всережимного регулятора

Осуществляя сборку механизма регулятора нужно выдержать конструктивный размер между осями монтажных пальцев на концах основной и промежуточной тягах регулятора. Между центрами пальцев на максимальной амплитуде расхождения тяг должно быть расстояние 16 мм. Изменение размера осуществляют затяжкой стяжного винта 23 в корпусе. Данный размер обеспечивает работу регулятора в пусковом режиме. Ход штока корректора 8 устанавливают в пределах 1,3-1,5 мм с помощью подкладки шайб под шток устройства.

- Устанавливают рычаг управления регулятора с коромыслом и основной пружиной 12. Фиксируется рычаг стяжным болтом м6.

- Присоединяется второй край основной пружины с основной тягой через шплинтующийся палец.

- Устанавливая пусковую пружину 10 нужно контролировать, чтобы пружина не провисала и не создавала усилия на рычагах. Это условие выдерживают побором длины пружины с помощью изменения выхода крепёжного штифта в тяге.

- На вал насоса устанавливают дистанционную шайбу 4.

- Затем напрессовывают приводную пластину 3 регулятора при совпадении выточек на валу.

- Устанавливается опорный подшипник 2 и ступица 6 грузов регулятора с демпферными резинками при совпадении пазов с усиками приводной пластины 3. Радиальный люфт не должен превышать 8˚. Осевой люфт устраняется конусной шайбой, которая поджимается стопорным кольцом 5 в проточке вала.

- Затем устанавливается муфта регулятора 28 через соответствующий опорный подшипник 32. Смазочное отверстие в торце муфты должно быть в верхнем положении.

- Собранный регулятор через прокладку крепят к корпусу насоса.

- После монтажа регулятора соединяют рейку с промежуточным рычагом.

В заключение производят монтаж подкачивающей помпы через прокладку на три крепёжных болта.

Перед эксплуатацией узла после ремонта требуется произвести полную проверку и настройку в соответствии с техническими и эксплуатационными требованиями самого ТНВД и дизеля во всех режимах, а также осуществить проверку и наладку распылительных форсунок. Регулировка осуществляется специалистом на специальном стенде.

Источник