Технология ремонта токарно-винторезных станков

Типовая технология ремонта направляющих станин

Перед остановкой станка для ремонта проверяют его работу на холостом ходу в целях выявления повышенных шумов и вибраций на каждой ступени оборотов шпинделя, а также осуществляют обработку образца, в целях определения состояния опор качения шпинделя. Проверяют радиальное и осевое биение шпинделя. Указанные проверки являются обязательными, так как при этом легче установить дефекты, которые в ряде случаев весьма сложно выявить у разобранного станка. Результаты проверок учитывают при составлении ведомости дефектов и ремонте станка.

Проверки станка на точность по ГОСТ 18097—72 (рекомендуемые в некоторых литературных источниках) проводить нецелесообразно, так как точность сборки станка обеспечивается на всех этапах технологического процесса ремонта.

Рассмотрим несколько вариантов технологических процессов, которые применяют для капитального ремонта корпусных (базовых) деталей большинства моделей токарно-винторезных станков.

Выбор способа ремонта зависит от степени износа и твердости направляющих, оснащенности ремонтной базы специальными станками и приспособлениями и т. п. Рассмотрим различные способы ремонта направляющих станин токарно-винторезных станков.

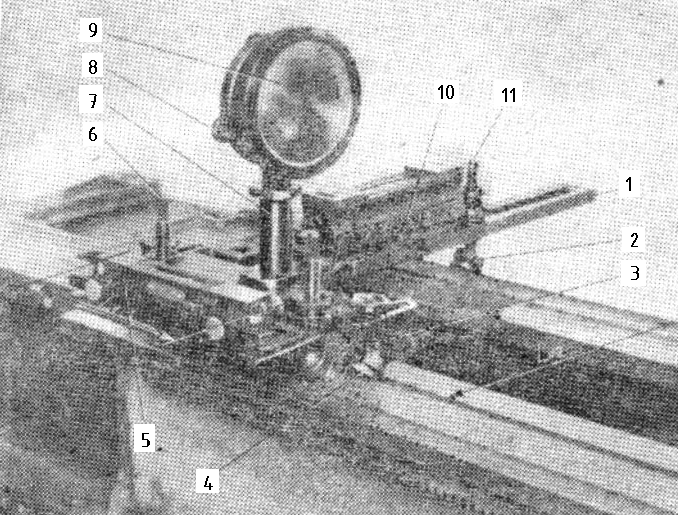

Ремонт направляющих станины шабрением. Этот технологический процесс характеризуется тем, что станина, установленная на стенде или на жестком фундаменте, в поперечном направлении выверяется по поверхности 2 для крепления коробки подач (рис. 4.1) с помощью рамного уровня 1. Это позволяет в дальнейшем при ремонте суппорта легко определить перпендикулярность поверхностей для крепления фартука на каретке суппорта к поверхности для крепления коробки подач на станине.

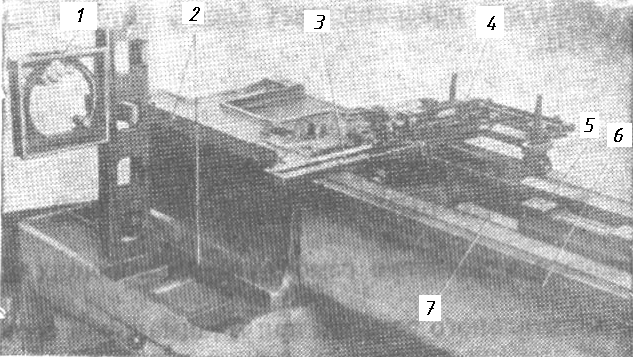

Рис. 4.1. Выверка станины на стенде

Горизонтальность направляющих в продольном направлении определяется обычным способом по уровню 5.

Другая особенность рассматриваемого типового технологического процесса ремонта направляющих под заднюю бабку (на станине), обычно принимаемых за базу, в данном случае за базу принимают поверхности для крепления рейки 6, и притом лишь участки (по 200—300 мм) этих поверхностей по обоим концам станины. Эти поверхности никогда не изнашиваются и находятся в одной плоскости с поверхностями для крепления коробки подач и кронштейна ходового вала. Восстановление параллельности направляющих станины к указанным поверхностям сокращает трудоемкость выверки параллельности осей ходового винта и ходового вала к направляющим станины.

Ремонт направляющих станины по этой технологии, сводится к следующим операциям.

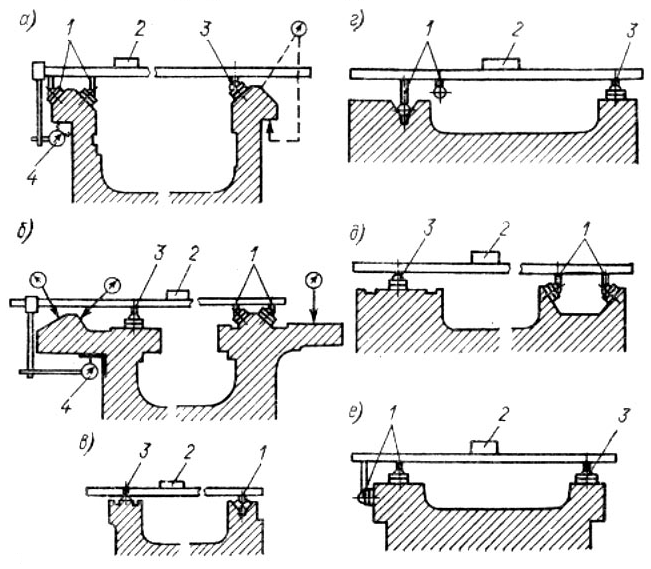

1. Устанавливают станину на стенд или жесткий фундамент по уровню с помощью клиньев и башмаков. В продольном направлении проверку необходимо вести по уровню 5, располагаемому вдоль поверхности 7, в поперечном направлении — по рамному уровню, прикладываемому к плоскости 2. Извернутость направляющих проверяется по уровню 4, установленному на универсальном приспособлении 3, перемещаемом по направляющим, или на мостике задней бабки. Допускаются отклонения от горизонтальности направляющих в продольном направлении не более 0,02 мм на длине 1000 мм. Извернутость направляющих допускается не более 0,02—0,04 мм на длине 1000 мм. Плоскость 2 для крепления коробки подач должна располагаться вертикально. Допускается отклонение не более 0 04— 0,05 мм на длине 1000 мм.

2. Шабрят поверхности 4, 5 и 6 (см. рис. 3.1) по поверочной линейке на краску. В процессе шабрения периодически проверяют прямолинейность, извернутость этих направляющих и параллельность их поверхностям 11 с помощью приспособления, уровня и индикатора (способ проверки см. рис. 2.7, б). Допуск прямолинейности (в сторону выпуклости) 0,02 мм на длине 1000 мм; извернутость 0,02 мм на 1000 мм. Допуск параллельности 1 базовым поверхностям 0,06 мм на длине направляющих. Количество отпечатков краски не менее 10 на площади 2525 мм.

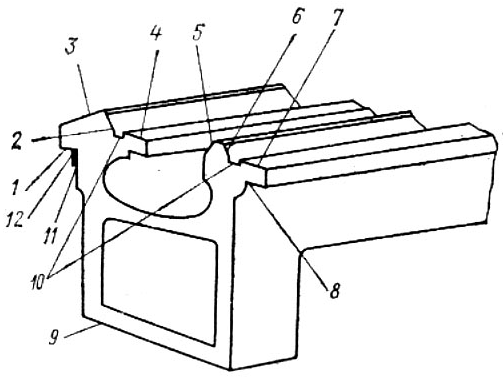

рис. 3.1 Направляющие станины токарно-винторезного станка модели 1А62

рис. 2.7, б Схемы наладки универсального мостика

3. Шабрят направляющие 2, 3 и 7 (см. рис. 3.1) по поверочной линейке на краску. Периодически проверяют параллельность их поверхностям 4—6. Допускается отклонение 0,02 мм на длине 1000 мм и 0,05 мм на длине 3000 мм. Извернутость допускается 0,02 мм на длине 1000 мм. Количество отпечатков краски должно быть не менее10 на площади 2525 мм.

4. Шабрят поверхности 1 и 8 по поверочной линейке на краску. Периодически проверяют параллельность их поверхностям 2, 3 и 7 с помощью приспособления с индикатором. Допуск параллельности 0,02 мм на длине направляющих. Окончательная пригонка поверхностей 1 и 8 производится по каретке суппорта вместе с прижимными планками.

Ремонт направляющих станины шлифованием. Этот технологический процесс состоит из следующих операций.

1. Запиливают и зачищают все выступающие забоины и задиры на поверхности 9 станины (см. рис, 3.1).

2. Устанавливают станину на столе продольно-строгального станка поверхностью 9, выверяют ее на параллельность (см. рис. 3 6) ходу стола по поверхностям 11 и 12 (см. рис. 3.1) с точностью 0,05 по всей длине поверхности.

3. Проверяют извернутость направляющих 4—6 с помощью уровня, уложенного на мостике задней бабки, или специального приспособления (см. рис. 2.6).

4. 3акрепляют станину на столе станка винтами и накладками одновременно приспособлением (см. рис. 3.6), осуществляя при этом прогиб станины на 0,05 мм. Как показывает практика, на точность механической обработки направляющих отрицательно влияет непрямолинейность движения стола строгального станка, на котором производится шлифование. Деформация станины, возникающая как в процессе установки и закрепления на столе станка, так и при обработке, также увеличивает непрямолинейность. Из-за указанных недостатков направляющие станины после их обработки оказываются не только непрямолинейными (в сторону вогнутости), но и извернутыми. Поэтому установка и крепление станины на столе строгального станка являются важными моментами и требуют внимательного и умелого выполнения.

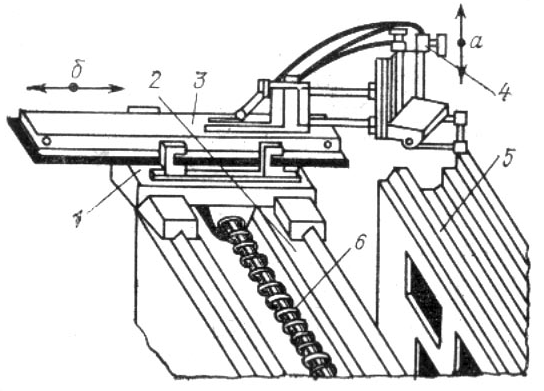

рис. 3. 6. Стенд для газопламенной закалки

рис. 2.6 Универсальный мостик

5. Дополнительно проверяют извернутость направляющих. Показания должны быть такие же, как при проверке до закрепления. При несовпадении показаний винты ослабляют, регулируют станину подкладками и вновь закрепляют так, чтобы данные извернутости были одинаковыми с показаниями, получаемыми до закрепления станины на столе станка.

6. Шлифуют последовательно поверхности 4, 7, 8, 1, 2, 6, 3 и 5 (см. рис. 3.1) торцом круга чашечной формы, зернистостью КЧ46 или КЗ46 и твердостью СМ1К. Предварительное шлифование проводят при наклоне оси шпинделя относительно направления движения стола на 1—3°.

Окончательное шлифование производят при перпендикулярном положении оси шпинделя к шлифуемой поверхности. Режим шлифования: подача 6—8 м/мин, скорость 35—40 м/с. Нагрев обрабатываемых поверхностей во время шлифования не допускается. Типовой технологический процесс ремонта направляющих станины шлифованием представлен в табл. 4.1.

Ремонт направляющих станины финишным строганием. При ремонте направляющих строганием станину необходимо установить на стол продольно-строгального станка, выверить и деформировать согласно операциям 1—4 (табл. 4.1).

В резцедержателе станка устанавливают широколезвийные резцы, режущие кромки которых предварительно должны быть доведены. Резец подводят к наименее изношенной части обрабатываемой поверхности и регулируют положение лезвия таким образом, чтобы оно плотно соприкасалось режущей кромкой с направляющей и перекрывало ее по ширине. Проверку расположения резца относительно поверхности можно производить щупом.

Строгание производится при скорости движения стола 8—10 м/мин и глубине резания 0,03—0,05 мм. Для получения параметра шероховатости Ra = 1,250,63 мкм обрабатываемую поверхность необходимо смачивать керосином. Обработку поверхности следует вести за три-четыре прохода. Точность обработки проверяется так же, как после операций 8 (табл. 4.1). Виброобкатывание производится при скорости движения стола 800 мм/мин, давление на шарик вибрационной головки 3 МПа.

Типовой технологический процесс ремонта направляющих станины станка модели 1К62 шлифованием

Источник

Ремонт токарно-винторезных станков

Использование токарно-винторезного станка связано с постоянными нагрузками. Периодически при допущении ошибок оператором происходит износ важных частей конструкции, другие составляющие станка имеют определенный срок службы. Именно поэтому станок нуждается в периодическом осмотре, проведя который можно сделать вывод – нужно ли проводить капитальный ремонт, можно ли выполнять работы с соблюдением правил безопасности, способно ли конструкция станка обеспечивать необходимую точность обработки и многое другое. Проведение периодического осмотра позволяет продлить срок службы станка, а также увеличит показатель производительности работы. Токарно-винторезных станков модели 16К20 и 1К62 осталось довольно много, несмотря на то, что они уже не производятся. Долгий срок службы можно связать с правильным осмотром, ремонтопригодностью задней бабки, коробки передач, электрооборудования и других составляющих этой конструкции.

Виды ремонтов

Учитывая важность вопроса своевременного проведения ремонта станка, была разработано три меры предотвращения износа электрооборудования, задней бабки и других составляющих станка. Эти меры были разделены на три категории, технология проведения которых значительно отличается:

- Предварительный осмотр и ремонт проводится каждый день перед началом работы. Подобная процедура проводится для выявления неисправностей, которые можно выявить при быстром осмотре: плохое питание электрооборудования из-за повреждения кабеля, нарушение крепления задней бабки, механическое повреждение токарно-винторезных станков 16К20 и 1К62, которые появились из-за внешнего воздействия. Подобный осмотр – требования техники безопасности не только при использовании 16К20 и 1К62, но и других моделей.

- Текущий ремонт проводится после планового осмотра. Проведение текущего ремонта подразумевает диагностику не только открытых элементов станков 16К20 и 1К62, к примеру, задней бабки, но и электрооборудования и других составляющих конструкции. Основная задача – исправление всех неисправностей, которые не позволяют проводить работы с заданными технологическими параметрами.

- Капитальный ремонт – самый сложный и дорогостоящий из приведенных в этом списке. Его проведение позволяет не только обеспечить нужные условия для работы, но и значительно увеличивает срок эксплуатации электрооборудования, составных частей привода, задней бабки, передачи и других составляющих конструкции. Основная задача, которую ставят перед собой, когда проводят капитальный ремонт, это возвращение показателей работы станка 16К20 и 1К62 к тем, который были заданы на заводе или приближение состояния оборудования к первоначальному. Капитальный ремонт предусматривает разбор корпуса, замену электрооборудования и других частей конструкции при необходимости.

Промежуток времени, через который проводят текущий и капитальный ремонт, может зависеть от различных факторов.

Скачать альбомы по ремонту токарно-винторезного станка 16К20

Особенности капитального ремонта

При проведении работы по полному осмотру винторезного станка обращают особое внимание на следующее:

- Станину. Станина является связующим элементом и от ее состояния зависит точность обработки, наличие вибрации и многое другое.

- Суппорт предназначен для крепления инструмента и его передвижения относительно заготовки. Как и другие части конструкции, он подвержен износу.

- Фартук предназначен для преобразования вращательного движения в возвратно-поступательное. От его состояния будет зависеть плавность хода суппорта. Поэтому проводится проверка его состояния.

- Коробку скоростей и передач.

- На особенности работы всего электрооборудования.

- Состояние задней бабки.

Как правило, осмотру подвержены все важные части винторезного станка, которые подвергаются наибольшему воздействию во время обработки детали.

После выполнения проверки на наличие дефектов их исправление проводится путем инструментального вмешательства или полной замены износившегося элемента токарно-винторезных станков. К примеру, при восстановлении электрооборудования часто следует провести полную замену, так как работы по восстановлению очень сложны. При восстановлении задней бабки можно заменить только определенные ее части.

Ремонтные работы проводят исключительно мастера, имеющие навыки по разбору и диагностике винторезного оборудования. Этап тестирования позволяет найти наиболее рациональное решение по восстановлению токарно-винторезных станков.

Этапы капитального ремонта

Современное оборудование позволяет восстановить станки с сильной степенью износа практически до первоначального состояния. Особая сложность состоит в правильности позиционирования всех элементов, так как отклонение даже на несколько десятков миллиметра обуславливает значительно падение точности обработки. Из-за длительной эксплуатации даже при хорошей смазке контактирующих во время движения поверхностей они затираются. Эту особенность следует учитывать и устранять. Отклонение от нормы может составить несколько миллиметров, что быстро и точно выявить можно только современным оборудованием.

При проведении восстановления токарно-винторезных обрабатывающих станков, к примеру, 16К20 и 1К62, технология осмотра и выполнения восстановительных работ выглядит следующим образом:

- При осмотре токарно-винторезных станин стоит помнить, что именно этот элемент конструкции является связующим. Так правильность расположения задней бабки может зависеть от степени деформации токарно-винторезных станин 16К20 и 1К62. Наличие деформации – результат высоких нагрузок.

- Монтаж коробки подач и скоростей токарно-винторезных станков. Коробка подач – один из наиболее важных элементов конструкции.

- Восстановление направляющих каретки токарно-винторезных станков – также один из важных этапов, который содержит технология капитального ремонта 16К20 и 1К62.

- Диагностика и монтаж фартука.

- Обслуживание передней бабки. Один из наиболее важных этапов – демонтаж, диагностика передней бабки, которая состоит из огромного количества важных элементов. Конструкция 16К20 и 1к62 устроена так, что коробка скоростей и подач расположена в этой части.

- Замена сменных шестерен.

- Замена суппорта 16К20 и 1К62, его наладка.

- Монтаж и наладка задней бабки.

- Проверка исправности электрооборудования, защитного устройства.

- Проверка состояния системы охлаждения.

- Замена и монтаж кожухов, различных защитных крышек, обновление табличек с техническими данными.

Таким образом можно провести полное восстановление рассматриваемого оборудования. Многие элементы указанных моделей станков сделаны так, что их можно произвести самостоятельно. На машиностроительном заводе, где часто и используются подобные станки, несложно произвести износившиеся шестерни для коробки скоростей или передач. А вот с элементами электрооборудования могут возникнуть трудности, так как заводы, которые создавали 16К20 и 1К62, уже не существуют и детали приходится подбирать по сходству определенных параметров, а не по названию.

Если найти необходимые запчасти можно самостоятельно, то провести их замену может только квалифицированный специалист, который ранее занимался выполнением подобной работы. Технология проведения замены компонентов конструкции изложена в различных книгах, которые можно скачать и изучить. Однако стоит учитывать, что допущение незначительных ошибок при сборе коробки скоростей или передач приведет к полному износу всех элементов. Также не стоит забывать о том, что наладка проводится для достижения определенных показателей точности обработки, которой сможет достигнуть мастер. Поэтому диагностику, демонтаж и монтаж следует доверять квалифицированным специалистам.

Источник