Ремонт валопровода и движителей

Разборка валопровода для ремонта

В зависимости от срока эксплуатации валопровода и состояния его отдельных узлов и деталей ремонт может быть текущим или капитальным. При капитальном ремонте выполняются полный демонтаж валопровода с доставкой его деталей в цех для ремонта, ремонт промежуточных и гребного валов, перезаливка и расточка подшипников с последующей центровкой и укладкой валов, ремонт дейдвудного устройства, ремонт гребных винтов и др.

Разборка валопровода при капитальном ремонте состоит из двух этапов; первый выполняют при положении судна на плаву, второй — при стоянке судна в доке.

До разборки валопровода проверяют масляные зазоры в подшипниках, а также прилегание шеек валов к нижнему вкладышу. Кроме того, до полной разборки валопровода и постановки судна в док проверяют несоосность концевых (гребных) валов двумя способами: замерами взаимного расположения осей гребного вала и вала главного двигателя оптическим методом (промежуточные валы должны быть сняты или сдвинуты в сторону) и замерами изломов и смещений на разобщенных фланцевых соединениях валов.

Оптический метод замера заключается в следующем. На торце гребного вала 1 (рис. 131, а) закрепляют визирную трубу 2. Фокусируя визирную трубу на мишень 4, установленную по центру вала главного двигателя или редуктора 3, определяют смещение мишени. После этого визирную трубу 2 переставляют на фланец вала главного двигателя или редуктора 3 (рис. 131,6), центруют и закрепляют на нем, фокусируют на мишень 5, установленную на торце гребного вала, и определяют смещение а мишени. По полученным смещениям мишеней определяют несоосность гребного вала и вала главного двигателя или редуктора. Второй способ более простой, он будет описан при рассмотрении процесса монтажа валопровода. Следует иметь в виду, что при разборке валопровода только фиксируется имеющаяся несоосность валов валопровода, а при монтаже валопровода обеспечивается соосность.

При разборке валопровода на плаву сначала снимают ограждения валопровода, кожухи, трапы, трубопроводы и соответствующую арматуру; проверяют наличие маркировки на деталях валопровода (при отсутствии маркировку возобновляют).

Изготовив из стальной проволоки диаметром 6—8 мм Г-образный штихмас 3 (рис. 132), фиксируют положение гребного вала. Для этого на гребном валу 2 и на переборке 1 кернером набивают неглубокие лунки, которые заключают в прямоугольники, аккуратно наносимые зубилом. Заостренные концы штихмаса совмещают с лунками. Размер от переборки до лунки на валу заносят в соответствующий документ для установки гребного вала после ремонта. Этот размер позволяет также проверить фактический зазор между ступицей гребного вала и торцом кронштейна или дейдвудной трубы.

Далее разбирают все фланцевые соединения валопровода. Соединительные болты выбивают свинцовой кувалдой или выпрессовывают приспособлением, показанным на рис. 133. Оно состоит из скобы 1, один конец которой выполнен в виде развилки для пропускания болта при выпрессовке. Второй конец скобы имеет утолщенную часть с нарезанным отверстием; в него ввертывается нажимной винт 2, на квадрат которого установлен храповой механизм 5 с рычагом 4. Приспособление размещают на фланцевых соединениях валопровода против болта 6, подлежащего выпрессовке. Ломиком 3 воздействуют на храповой механизм, ввертывая винт 2, который, упираясь своим концом в торец болта, выпрессовывает его.

Если выпрессовать болты невозможно, их высверливают или выжигают автогеном. Удалив болты, разбирают упорный и опорные подшипники (снимают крышки и вынимают упорные сегменты). Раздвигая валы, поднимают их и укладывают на деревянные клетки, а затем выгружают и доставляют в цех для ремонта. Выгрузив валы, собирают крышки подшипников с корпусами, отсоединяют подшипники от судового фундамента и направляют в цех.

При разборке валопровода в доке устанавливают леса, подвешивают грузоподъемные средства, подготовляют соответствующие приспособления для выполнения работ. После этого замеряют осевой зазор между торцом ступицы гребного пинта и торцом кронштейна гребного вала или торцом дейдвудной трубы. Проверив крепление гребного винта, фиксируют его положение нанесением риски на гребном валу (для правильной установки гребного вала после ремонта).

Разборку валопровода в доке выполняют в такой последовательности: разбирают дейдвудный сальник и удаляют набивку; снимают обтекатель гребного винта; заклинивают гребной вал, чтобы он не страгивался при съемке гребного винта, и снимают гребной винт; замеряют зазоры между гребным валом, втулками кронштейна и дейдвудной трубой с двух сторон (нос, корма) в четырех положениях (верх, низ, правый борт, левый борт).

В настоящее время часто снимают гребные винты гидропрессовым способом. Он основан на принципе устранения сухого трения путем введения масла под высоким давлением между сопрягаемыми деталями. При этом ступица гребного винта раздается, а конус гребного вала сжимается, и гребной винт легко снимают.

После снятия гребного винта вынимают гребной вал и выпрессовывают втулки кронштейна и дейдвудной трубы.

Источник

ТЕХНОЛОГИЯ РЕМОНТА ДЕТАЛЕЙ СУДОВОГО ВАЛОПРОВОДА

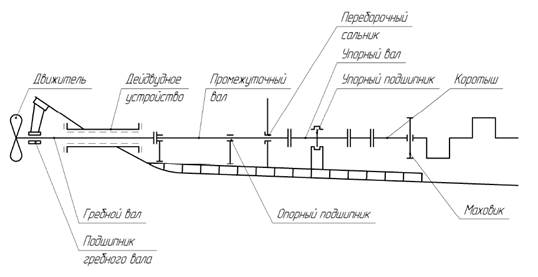

Назначение судового валопровода — передавать крутящий момент от ГД гребному винту, а также воспринимать упор винта и передавать его через упорно-опорный подшипник корпусу судна. Судовой валопровод и его элементы представлены на структурной схеме:

Рис.1 Структурная схема судового валопровода

Рис.2. Конструктивная схема судового валопровода :

1 — гребной винт; 2 — гребной вал; 3 — дейдвудные подшипники; 4 — соединительная полумуфта; 5 — МИШ; 6 — кормовой промежуточный вал; 7 — опорный подшипник; 8 — вал-коротыш; 9 — упорный вал; 10 — промежуточный вал; 11 — вал с шинно-пневматической муфтой 11ШМС-6.

Судовой валопровод включает гребной вал с винтом фиксированного шага (ВФШ) или винт регулируемого шага (ВРШ), вал механизма изменения шага (МИШ), который устанавливается на конце гребного вала; промежуточный, упорный валы; дейдвудные, опорные, упорный подшипники и тормозное устройство. Соединение валов фланцевое или муфтовое.

Рис.3. Конструктивная схема судового валопровода :

Ремонт гладких и шлицевых валов

Гладкие и шлицевые валы и оси составляют большую часть номенклатуры восстанавливаемых деталей. В большинстве случаев именно эти детали лимитируют ресурс узлов и агрегатов машин.

У валов наиболее часто дефекты появляются на посадочных поверхностях под подшипники и резьбовых поверхностях. Поверхности под подшипники восстанавливают при износе более 0,017…0,060 мм; под уплотнения — более 0,15…0,20 мм. Шпоночные пазы восстанавливают при износе по ширине более 0,065…0,095 мм; шлицевые поверхности — при износе более 0,2…0,5 мм.

Преимущественное применение при восстановлении валов получили следующие виды наплавки: в среде углекислого газа, вибродуговая в различных защитных средах и под флюсом. Эти процессы применяют преимущественно при износах более 0,5 мм. Для восстановления поверхностей, работающих в условиях неподвижных сопряжений, широко распространена электроконтактная приварка металлического слоя (ленты, проволоки).

При износе неподвижных поверхностей до 0,2мм эффективно электромеханическое высаживание и выглаживание. Восстановление деталей этим способом не требует дополнительного материала, а при выглаживании поверхности происходит упрочнение поверхностного слоя, повышается износостойкость и усталостная прочность.

Гальванические процессы применяются только при массовом восстановлении однотипных деталей.

Восстановление гладких валов и осей рекомендуется по трем техноло-гическим маршрутам. По первому маршруту восстанавливают наплавкой с последующей механической и термической (при необходимости) обработкой детали со значительным износом; по второму маршруту — детали, для которых целесообразно применение электроконтактной приварки ленты или проволоки; по третьему — детали, для которых технически возможно применение электромеханической обработки. При этом поверхности деталей со значительным износом (резьбы, шпоночные пазы) при восстановлении их по второму и третьему маршрутам восстанавливают наплавкой.

На шлицевых валах наряду с устранением дефектов, характерных для гладких валов, необходимо восстанавливать шлицевые поверхности. Наиболее широко для восстановления шлицевых поверхностей применяют дуговую наплавку. Технологический процесс включает операции наплавки, нормализации, токарной обработки, фрезерования, термической обработки и шлифования.

Технология трудоемка и не всегда экономически выгодна. Шлицевые поверхности могут быть восстановлены электроконтактной приваркой металлических полос. При небольших износах для восстановления шлицевых валов рекомендуется холодное пластическое деформирование.

При износе шлицев по толщине до 0,5 мм на их нерабочей наружной поверхности холодным пластическим деформированием на гидравлическом прессе с помощью шлиценакатной головки формируют технологическую канавку. Металл, вытесненный из канавки, заполняет боковую изношенную поверхность зуба и увеличивает наружный диаметр вала, обеспечивая минимально необходимый припуск для механической обработки шлицевой поверхности.

Если износ шлицев по толщине составляет 0,5…1,2 мм, тогда на их наружной поверхности наплавляют валики металла и осаживают на гидравлическом прессе с помощью шлиценакатной головки. При осадке наплавленные на зубья валики внедряются в основной металл, увеличивая ширину зубьев до необходимых размеров в целях получения припуска на механическую обработку.

При износе шлицев по толщине более 1,2мм наплавляют их боковые и наружные поверхности и подвергают механической обработке без деформирования.

Источник

РД 31.52.12-88

Судовые гребные валы. Восстановление электродуговой наплавкой перлитными и аустенитными сталями

Купить РД 31.52.12-88 — бумажный документ с голограммой и синими печатями. подробнее

Цена на этот документ пока неизвестна. Нажмите кнопку «Купить» и сделайте заказ, и мы пришлем вам цену.

Распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО «ЦНТИ Нормоконтроль»

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставки

- Срочная курьерская доставка (1-3 дня)

- Курьерская доставка (7 дней)

- Самовывоз из московского офиса

- Почта РФ

Руководящий документ распространяется на гребные валы из стали 25, 30 и 35 диаметром 450 мм без ограничения их конструктивных особенностей (валы с облицовками и без облицовок) и района плавания, кроме валов судов класса УЛА, и устанавливает основные технические требования и технологические указания по восстановлению судовых гребных валов морских судов методом электродуговой наплавки перлитными и хромоникелевыми сталями.

Оглавление

1. Вводная часть

2. Общие требования

3. Сварочные и наплавочные материалы

4. Оборудование для наплавки, оснастка, инструмент

5 Требования к квалификации рабочих

6. Способы наплавки и область их применения

7. Подготовка вала под наплавку

8. Технология наплавки вала

8.1. Общие требования к технологии наплавки

8.2. Технология наплавки подслоя

8.3. Наплавка коррозионностойкого слоя электродной проволокой

8.4. Наплавка электродной лентой из коррозионностойкой стали

9. Механическая обработка после наплавки

10. Упрочнение наплавленных валов

10.1. Общие требования

10.2. Упрочнение наплавленных валов ультразвуковой ударной обработкой

10.3. Обкатка роликами

11. Контроль качества наплавки и упрочнения

12. Требования безопасности ведения работ

13. Учет и наблюдение за восстановленными наплавкой валами

| Дата введения | 01.05.1988 |

|---|---|

| Добавлен в базу | 01.01.2018 |

| Актуализация | 01.02.2020 |

Этот документ находится в:

- Раздел Строительство

- Раздел Нормативные документы

- Раздел Отраслевые и ведомственные нормативно-методические документы

- Раздел Проектирование и строительство морских сооружений

- Раздел Отраслевые и ведомственные нормативно-методические документы

- Раздел Нормативные документы

Организации:

| 16.12.1987 | Принят | Южный научно-исследовательский и проектно-конструкторский институт морского флота |

|---|---|---|

| 21.12.1987 | Утвержден | В/О Мортехсудоремпром |

| Разработан | Одесский орден Трудового Знамени институт инженеров морского флота |

Чтобы бесплатно скачать этот документ в формате PDF, поддержите наш сайт и нажмите кнопку:

СУДОВЫЕ ГРЕЬНЫЕ ВАЛЫ ВОССТАНОВЛЕНИЕ ЭЛЕКТРОДУГОВОЙ НАПЛАВКОЙ ПЕРЛИТНЫМИ И ХРОМОНИКЕЛЕВЫМИ СТАЛЯМИ

УТВЕРЖДАЮ Заместитель председателя В-0 «Мортехсудоремпрон» ______В, Н. ШТОНДА

21 декабря 1987 г.

Главные инженер Южного научво-нсследовательского н нроектно-контрукторского института морского флота

____В. Н. АФАНАЩЕНКО

16 декабря 1987 г.

СУДОВЫЕ ГРЕБНЫЕ ВАЛЫ ВОССТАНОВЛЕНИЕ ЭЛЕКТРОДУГОВОЙ НАПЛАВКОЙ. ПЕРЛИТНЫМИ И ХРОМОНИКЕЛЕВЫМИ СТАЛЯМИ РД. 31.52.12-88

РД 31 52.12-88 Стр. ]q

5. Износ шеек вала в районе

расположения кормового сальника (гребной вал без защитной облицовки).

G. Коррозионные разрушения

шеек и конуса вала, рис. 1 д (вал с облицовкой).

7 Коррозионные разрушения и из нос ранее восстаноьленного наплавкой вала

Проточить изношенным участок, наплавить, обработать, упрочнить наплавленный участок, произвести шлифовку.

Проточить поверхность вала до полного удаления дефектов, наплавить вал коррозионностойким металлом, обработать и упрочнить наплавленные участки.

Проточить поверхность с наплавленным слоем до основного метал ла, произвести повторную наплавку.

2.7. Для гребных валов морских судов наплавленная поверхность должна обладать высокой коррозийной стойкостью. Для этой цели наплавку поверхностного слоя необходимо вести электродными материала ми из хромоникелевых сталей с содержанием в направленном металле никеля не менее 10%, при соотношении хрома к никелю от 1,6 до 1,8

2.8. Для судов района плавания, где превалирующим является механический износ валов, наплавленный металл должен обладать более высокой износостойкостью, обеспечивая также требуемую коррозионную стойкость. Для восстановления таких валов достаточным является содержание никеля в наплавленном металле до 3% соотношение хрома к никелю от 4 до 4,5 и низкое содержание углерода (до Д1%)

2.9. Гребные валы, восстановленные наплавкой, подлежат освидетельствованию инспектором Регистра СССР при обычно установленной Регистром СССР периодичности освидетельствования вала. Результаты освидетельствования фиксируются актом, в котором указывается состояние вала и характеристика износа наплавленной поверхности.

2.10. При проектировании новой конструкции вала, предусматривающей замену бронзовых облицовок на наплавку, документацию на изготовление новых валов должна быть разработана в соответствии с настоящим РД.

РД 31.52.12-88 Стр. 11 3. СВАРОЧНЫЕ И НАПЛАВОЧНЫЕ МАТЕРИАЛЫ

3.1. Сварочные материалы применять в зависимости от характера износа вала и с учетом необходимости обеспечения коррозионной защиты.

3.2. Для восстановления геометрических размеров гребных валов применять порошковую проволоку ПП-Нп 07х12НЗМ2Г2С по ТУ ИЭС *604—87

Для гребных валов диаметром до 150 мм судов ограниченного района плавание я отдельных случаях, по согласованию с Регистром СССР к заказчиком, допускается использование проволоки Св-08А, Нп-30ХГСА (ГОСТ 2246-701, либр электродной ленты из стали 03 кл, 10 сп (ГОСТ •503-71).

3.3. Для наплавки коррозионностойких покрытий применять эле-ктродные проволоки марки Св-04х19Н11МЗ, Св 03Х20Н9Г7Т, Св-07Х25Н13 по ГОСТ 2246-70, либо электродные ленты из стали 04Х19Н11МЗ и 07Х25Н13 по ТУ 14-1-1468-75.

3.4 Наплавку электродными проволоками Св-04Х19Н11МЗ, Св-07Х25Н13 и Св-08Х20Н9Г7Т выполнять под флюсом АН-90 (ТУ ИЭС 453-84), АН-15М (ЧМТУ 1-1014-70),, ОФ-Ю либо ОФ-11 (ОСТ 5.9206-75

РД 31.52 12-88 Стр. 13

Виды повреждений гребных валов

а) — язвенные разрушения поверхности вала со сплошной облицовкой и зоне сварного стыка;

б) — фреттинг-коррозия по конусу вала;

в) — коррозионные разрушения под облицовкой со стороны конуса вала и износ вала у большого диаметра конуса;

г) — коррозионнные разрушения н трещины на поверхности вала у торцов облицовки;

д) — коррозионные разрушения шеек и конуса вала (вал с облицовкой).

РД 31.52.12-88 Стр. 15

Наплавку порошковой проволоки ПП Ии 07Х12НЗ«Ч2Г2С выполнять под флюсом АН-26ПУ (ТУ ИЭС 379-83).

Наплавку электродными лентами 04Х19Н11МЗ и 07X25HI3 выполнять под флюсами АН-90 либо ОФ-Ю.

Наплавку проволоками Св-08А. Hn-ЗОХГСА и лентой 08 кп. 10 сп выполнять под флюсами АН 348А и ОСЦ-45 (ГОСТ 9087-69).

Допускается наплавку электродной проволокой Св-08Х20Н917Т диаметром не более 1,6 мм вести в углекислом газе.

Применение других флюсов без проверки технологических свойств и испытаний на усталость моделей валов, наплавленных под этими флюсами, не допускается.

3.5. Применяемые для наплавки сварочные материалы должны иметь сертификат, подтверждающий соответствие материала требованиям ГОСТ или ТУ. Каждая бухта проволоки либо рулон ленты должен иметь бирку, на которой указана марка материала, номер партии, номер плавки, наименование предприятия-изготовителя

3.6. В случае отсутствия сертификата, необходимо выполнить контрольный химический анализ с целью определения состава материала. При несоответствии состава требованиям ГОСТ или ТУ использование материала для наплавки категорически запрещается.

3.7. Химический состав напавленного порошковой проволокой ПП-Нп 07Х12НЗМ2Г2С металла должен находиться впределах, %; С = 0,06-0,07,

Источник