- Правила эксплуатации и ремонта центробежных насосов

- 1 Устройство

- 1.1 Организационные основы работы изделия

- 2 Обслуживание

- 2.1 Как отремонтировать своими руками?

- 3 Некоторые поломки

- 3.1 Дает малое давление, гудит

- 3.2 Перегрев и вибрационные движения

- 3.3 Клин

- 3.4 Протекание перекачиваемой жидкости

- Тема лекции 14 : Ремонт погружных центробежных насосов

Правила эксплуатации и ремонта центробежных насосов

Центробежные насосы наиболее распространенный вид, применяются в качестве поверхностного и погружного оборудования. Это потому, что у них достаточно простая конструкция и сравнительно большая производительность.

Но, к сожалению, как и вся техника насосы ломаются и требуют проведения технического обслуживания. Ремонт центробежных насосов следует проводить в специализированном сервисном центре, но в некоторых случаях обслуживание можно сделать самостоятельно и в домашних условиях.

1 Устройство

Название устройств объединяет большой класс изделий, которые, в зависимости от производителя и конструктивного исполнения, следует обслуживать по-разному. Соответственно и варианты поломок и ремонта центробежного насоса одного подвида имеют существенные отличия от подвида другого.

Чтобы отремонтировать водяной насос, не снизить при этом производительность, следует четко разобраться в его строении, наличии особенностей. Для этого в изделие вместе с документацией вкладывается схема и перечень составных и запасных частей.

В процессе выяснения работы насосного оборудования, можно определить практически все неисправности центробежных насосов.

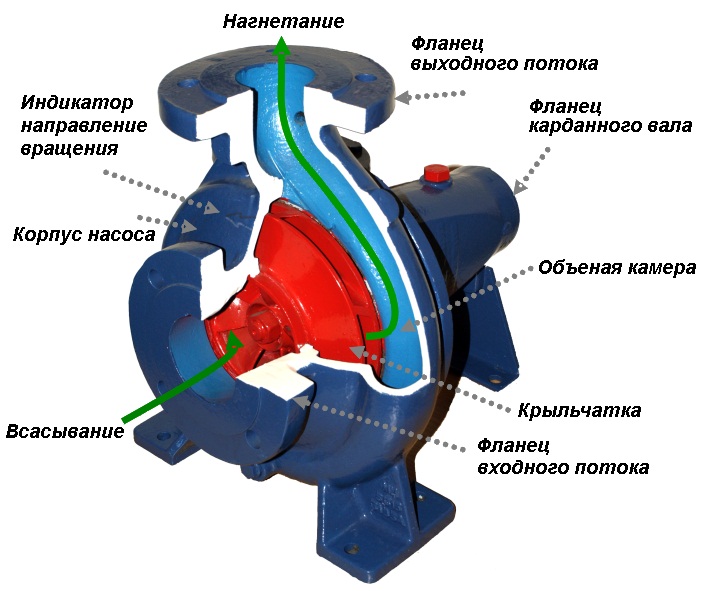

Устройство центробежного насоса

Мощные центробежные насосы для подъёма води на большую высоту и подачи ее с большим напором набираются из секций. Примером такого секционного представителя является погружной глубинный насос.

Части центробежного насоса:

- Отвечающая за создаваемый напор – крыльчатка – приводимая в движение от вала электрического двигателя, создает центробежную силу для засасывания и выталкивания водяной массы в патрубок подающе-распределяющей трубы.

- Приводящая в движение всю конструкцию насоса – электромотор, который кстати является еще и приводом как внутреннего, так и внешнего охлаждения.

- Вмещающая составные элементы – корпус – предохраняет от повреждения в работе, монтаже/демонтаже.

- Вспомогающие конструктивные элементы – уплотнения, сальники, подшипники, втулки, тепловая защита – непосредственно влияющие на правильную, бесшумную и качественную работу насосного оборудования.

1.1 Организационные основы работы изделия

Принципиально при запуске центробежного насоса электрический привод производит вращение роторного вала, на котором закреплена насосная крыльчатка с лопастями. Вращаясь, конструктивный элемент создает центробежную силу, перемещая воду между лопастями и прижимая ее к краям цилиндрической камеры (стакана). Под воздействием силы жидкость перемещается с рабочей камеры в патрубок общей системы водоснабжения. При этом новая порция воды поступает из подающего патрубка путем создания всасывательного разрежения на входе насоса.

Следует понимать, что наличие воды на входе обязательно, поскольку насос не работает «на сухую», так как перекачиваемая через него жидкость является основным его охладителем. Без охлаждения конструктивные части будут перегреваться и показывать не правильную работу аж до выхода из строя. Особенно это актуально для погружных насосов, которым физически невозможно организовать воздушное охлаждение.

Профессиональный ремонт промышленного центробежного насоса

Охлаждение воздухом организовано в поверхностных представителей данного вида оборудования. В насосных приспособлениях приводной двигатель снабжен вентиляторной крыльчаткой, которая прогоняет потоки воздуха непосредственно по корпусной поверхности чем дополнительно отводит тепло образованное работой механизма.

Особенностью центробежного оборудования является рекомендация работы с чистой водой без вкраплений и примесей, которые могут влиять на функциональность и продолжительность качественной работы. Так крупные частицы и песок могут забить входные каналы, рабочую камеру, застопорить лопастную крыльчатку, чем неизменно выведут насос из строя или значительно повлияют на мощность выходного напора. Уменьшение количества таких попаданий во внутрь изделия увеличит срок его эксплуатации и упростит обслуживание.

к меню ↑

2 Обслуживание

Чтобы уменьшить затраты на техническое обслуживание насоса следует проводить визуальный осмотр вверенного оборудования хотя бы два раза в год. Поломку легче предотвратить, чем устранить ее в дальнейшем.

- Если помпа погружная, следует вынуть ее на поверхность. Возможно это будет достаточно трудное занятие и без помощи не обойтись, но в дальнейшем предотвратит еще большие хлопоты.

- После подъема необходимо осмотреть крепление и визуально убедится в целостности кабельных подключений и корпусной целостности, загрязненности и коррозийных областей. Если возникают сомнения, обязательно провести проверку, чтобы избежать повторения первого пункта еще раз.

- Верным решением при проверке будет запустить устройство на малый промежуток времени и прислушаться – шум в работе будет сигнализировать о возможных неполадках.

Работы при периодическом осмотре значительно отдаляют капитальный ремонт центробежных насосов с возможными значительными затратами. Наличие ила или песка на насосе будет первым сигналом о заиливании источника воды и необходимости действий по его чистке или раскачке. Игнорирование приведет к поломке оборудования.

к меню ↑

2.1 Как отремонтировать своими руками?

Разбирать подключенный насос запрещается правилами БЭЭП и техники безопасности. Свой прибор необходимо обесточить ровно, как и всю принадлежащую ему автоматику и защиту, и, только убедившись в этом, начинать работу.

Шлифовка рабочего колеса центробежного насоса

Коротко процесс ремонта описывается следующим образом:

- Разборка производится после вытаскивания насоса из воды на чистой гладкой поверхности, чтобы не произошла утеря соединительных элементов и частей конструкции. Для надежности следует подписать/пронумеровать все демонтируемые части приспособления. Весь процесс можно сопровождать фотофиксацией или видеосъёмкой;

- Визуальным осмотром обнаружить изношенные элементы и произвести их замену предварительно купив у производителя или дилера оборудования. Только полностью соответствующий аналог предоставит дальнейшую безопасную работу;

- Очистить другие конструктивные элементы и при необходимости внести смазочный материал;

- В обратном порядке произвести сборку оборудования и проверить его работоспособность. Если пользователь забыл, как подключить насос обратно в систему водяного снабжения или к электросети, необходимо эти действия согласовать с идущими в комплекте схемами и рекомендациями инструкции.

3 Некоторые поломки

Неполадки центробежного оборудования делятся на:

- Механические повреждения и деформации;

- Управленческие неисправности.

По статистике сервисов оборудования, частыми являются поломки по вине неумелых пользователей устройств, а также по причине не проводимых технических осмотров, чистки оборудования от загрязнения.

К механическим принадлежат дефективные поломки сборки, а также износ деталей со временем.

Брак продукта выявляется практически сразу, возможно, даже при первом включении в сеть. В таком случае следует обменять устройство по гарантии у продавца.

При изношенности некоторых элементов насос:

к меню ↑

3.1 Дает малое давление, гудит

Элементарной проблемой может оказаться изношенный шланг или питающий патрубок. Но также этот диагноз характерен при изношенной или смещенной крыльчатке.

Чистка погружного центробежного насоса

Возвратить насос в нужный режим поможет замена ремкомплекта, включающий в свой состав уплотнители и изношенный элемент.

к меню ↑

3.2 Перегрев и вибрационные движения

Простейшей проблемой могут оказаться кавитационные процессы в рабочей камере насоса или попросту – завоздушивание. Минусом в конструкции является невозможность работы насоса без воды, даже небольшой промежуток времени такой работы может значительно навредить насосу и вывести его из строя.

Более сложной является поломка подшипников центробежных насосов. При исправном узле пуск и остановка центробежного насоса являются плавными, без лишних шумов. При наличии проблемы необходима разборка не только отделения насоса, но скорее всего и двигательной части.

После замены подшипников следует проверить все втулочные части насоса, что могли вызвать проблему и воспользоваться ремкомплектом.

к меню ↑

3.3 Клин

«Поймать клин» оборудование может при попадании крупного мусора в корпусную часть, забивании пути следования воды песком и илом. Для восстановления функций изделия следует прочистить водяные ходы и заборники.

Если же в наличии изношенный конструктивный элемент мешающий нормальной работе, следует его извлечь и заменить новым.

к меню ↑

3.4 Протекание перекачиваемой жидкости

В этом случае однозначно виноваты уплотняющие материалы и нужна их срочная замена. Отличным указателем проблемных мест могут служить коррозийные области на корпусе изделия.

Ремонт погружного центробежного насоса

К неисправностям системы управления причисляют:

- Проблемное электропитание;

- Рабочий режим без воды;

- Сломанный электропривод.

Нарушенная изоляция – основная причина плохого контакта, повреждения провода и выход из строя насосной установки.

Для избегания работы без воды устанавливают специальные датчики контроля уровня, что помогают отключить насос в опасных для него положениях. Выход их из строя приводит к поломке привода.

Нерабочий приводной двигатель – это сложная поломка, которую помогут решить работники сервиса или же повод для покупки нового центробежного насоса.

к меню ↑

Источник

Тема лекции 14 : Ремонт погружных центробежных насосов

Погружной центробежный насос (рис. 18) состоит из ряда рабочих колес 10 и направляющих аппаратов 11. Последние во избежание проворота зажаты в корпус насоса 13 с одной стороны гайкой 7, а с другой основанием насоса. Рабочие колеса плавающего типа насажены на вал 8 на шпонке 9. Плавающими их называют потому, что они могут свободно перемещаться вдоль вала и передавать осевую нагрузку направляющим аппаратом через текстолитовые или резиновые шайбы 12. Вал имеет несколько опор. Верхний радиально-упорный подшипник скольжения состоит из радиальной опоры 6 и верхней пяты 5, усилие на которую передается дистанционным кольцом 4.

Рисунок 18. Погружной центробежный насос

Нижняя опора 16 представляет собой радиально-упорный многорядный подшипник качения. Два верхних шариковых подшипника воспринимают осевую нагрузку, действующую сверху вниз, нижний — нагрузку, действующую снизу вверх. При значительном количестве ступеней и большой длине вала он удерживается от продольного изгиба одним или несколькими промежуточными радиальными опорами скольжения, по конструкции аналогичными верхнему подшипнику 6. Нижний конец вала уплотняется сальником 14, помещенным в основание, которое закрыто приемной сеткой 15. Сальник состоит из набора свинцово-графитовых колец и резиновых шайб из специальной нефтестойкой резины, разделенных промежуточными бронзовыми кольцами. Вращение валу насоса передается шлицевой муфтой. Стакан 18 в нижней части имеет фланец, которым насос соединяется протектором. Верхняя часть насоса имеет ловильную головку 3 с нарезкой 2. Коническая резьба служит для соединения насоса с насосно- компрессорными трубами. При транспортировке нижний фланец насоса закрывают крышкой 17, а в ловильную головку ввинчивают пробку 1.

Срок эксплуатации насоса и межремонтные периоды зависят от условий его работы и абразивных свойств перекачиваемой жидкости. При незначительном содержании песка в пластовой жидкости межремонтный период составляет от 6 до 9 мес. Насосы проходят текущий и капитальный ремонты, которые осуществляют в спе-циализированиых ремонтных мастерских. Основными неисправ-иостями в работе насоса могут быть следующие: уменьшение подачи насоса, что может быть вызвано либо засорением приемной сетки, либо износом рабочих органов; полное прекращение подачи и остановка двигателя. Последияя иеисправность может быть вызвана заклиниванием или большим сопротивлением вращению вала насоса из-за разрушения верхней или нижней опоры, а также из-за износа опорных шайб рабочих колес.

Насос разбирают на сборочно-разборочиом стенде, куда насос поступает после наружной очистки. Отвинчивая болты, снимают транспортировочную крышку и вывинчивают пробку из ловильной головки. Снимая с вала муфту, цепными ключами отвинчивают стакан 18 насоса, а затем извлекают стопорное кольцо из паза на шлицевом конце вала. Так как все соединительные швы насоса запаяны, перед отвинчиванием их необходимо распаивать или спиливать. Дальнейший порядок разборки следующий: ослабив стопорный винт и вывернув гайку подшипника, выпрессовать втулку с шарикоподшипниками и шпонкой; отвинтить основание насоса, снять опорное кольцо груидбуксы и выпрессовать сальник из основания; отвинтить ловильную головку и вывинтить гайку 7 верхнего подшипника; укрепить корпус насоса при помощи хомутов; надеть специальный захват на шлицевой конец вала и запереть его стопорным кольцом; снять стопорное кольцо с верхнего конца вала и все детали верхней пяты; на место верхней пяты поставить специальный хомут, затянуть его и запереть стопорным кольцом; прикрепить трос к захвату и. выпрессовать вал в сборе; снять оба стопорных кольца, захват и хомут; сиять с вала направляющие аппараты, рабочие колеса и другие детали.

Все детали насоса направляют в моечную машину. Чистые и сухие детали проходят контроль. Направляющие аппараты и рабочие колеса замеряют специальными калибрами и скобками. Конец вала насоса в месте посадки сальника проверяют микрометром. Визуально проверяют выточки под стопорные кольца. Вал насоса в случае изгиба подлежит правке. Шлицевой конец восстанавливают. Шпонку вала в случае смятиязаменяют новой. Корпус насоса проверяют аналогично корпусу турбобура на прямолинейность и в случае необходимости правят, а дефектные участки резьб удал я ют. Наружный диаметр последних должен сопрягаться с основанием насоса скользящей посадкой; На втулку подшипники надевают в горячем состоянии напряженной посадкой. Втулка подшипника собирается с валом плотной посадкой. Изношенные рабочие колеса и направляющие аппараты заменяют новыми. Рабочие колеса должны свободно перемещаться вдоль вала. Направляющие аппараты с корпусом сопрягаются ходовой посадкой. Изношенные уплотнительные втулки выпрессовывают из направляющих аппарата, а на их место запрессовывают новые. Зазор между внутренним диаметром уплотнительной втулки и ступицей рабочего колеса не должен превышать 0,2 мм.

Сборка насоса производится в обратном порядке. Корпус закрепляется на стенде хомутами и через него пропускают трос лебедки, который крепят к монтажному захвату, установленному и запертому опорным кольцом на валу. Наружные поверхности направляющих аппаратов смазывают. Затем вал затаскивают в корпус.

В сальниковое гнездо основания вставляют стопорное кольцо. Основание надевают на вал и заворачивают. После набивки сальника насоса, вставляют бронзовую втулку, затем грунд-буксу, устанавливают опорное кольцо груидбуксы и проверяют вращение вала с набитым сальником. Вкладывают шпонку посадочной втулки подшипников и надевают на вал нижнюю опору в сборе, которую стопорят опорным кольцом. Завинчивают специальную гайку до получения нужного осевого люфта и стопорят ее винтом. Навинчивают стакан на основание. Направляющие аппараты зажимают гайкой верхнего подшипника, после чего регулируют осевой люфт верхней пяты. В верхнем положений вала насоса осевой люфт должен быть минимальным для разгрузки нижней шаровой опоры. После полной сборки насоса производят опрессовку сальника и пайку швов.

Все насосы, прошедшие ремонт, должны быть подвергнуты двухчасовой обкатке и испытаниям на стенде-скважине. Цель испытания — снятие комплексной характеристики насоса и проверка готовности его к эксплуатации. Допускается проведение испытаний на трансформаторном масле вместо нефти и проверка напора пасоса при трех подачах: средней между нулевой и номинальной; промежуточной между номинальной и максимальной. Отклонение напора в сторону уменьшения не должно превышать 5% от паспортного.

Привод насосов осуществляется маслозаполненными асинхронными электродвигателями с короткозамкнутым ротором типа ШЭД, Большое значение для увеличения срока службы погружного электродвигателя имеет надежная работа его гидрозащиты. Гидрозащита типа К состоит из одного узла, называемого компенсатором (протектором). Гидрбзащита типа; ГД и типа Г состоит из двух узлов протектора, защищающего полость двигателя от попадания пластовой жидкости, и компенсатора, предназначенного длякомпенсации утечек через торцовое уплотнение жидкого масла.и температурных изменений объема- масла в системе двигатель— гидрозащита.

Ремонт протектора гидрозащиты типа К состоит в его разборке и

замене уплотиительных резиновых манжет поршня, резиновых колец корпуса, изношенных элементов сальника и подшипников. Просевшие и поломанные пружины выбраковывают. Ремонт валов производят методами, описанными выше.

В протекторах гидрозащиты типа ГД замене подлежат потерявшие герметичность диафрагмы, резиновые кольца, корпуса, изношенные детали подшипников, пят и торцовых уплотнений.

Протектор типа ГД разбирают в следующем порядке:

1. Отвинчивают верхнюю головку;

2. Снимают с вала втулку подшипника и отражатель;

3. Отвинчивают винты, снимают кожух;

4. Устанавливая протектор вертикально на нижнюю транспор-

тировочную крышку, проверяют герметичность торцового уплотне-

ния и резиновой диафрагмы избыточным давлением 0,1 \МПа

в течение 10 мин Жидкое масло закачивают, ввинчивая в крышку

штуцер шланга заправочного насоса и выпуская воздух через

верхнюю пробку

Во время испытания вал проворачивают от руки с частотой вращения 10 об/мин. Он должен вращаться свободно, без заеданий. Если торцовое уплотнение и резиновая диафрагма герметичны, то протектор годен для дальнейшей работы. В случае негерметичности диафрагмы необходима переборка ее узла. При негерметичности торцового уплотнения полностью разбирают протектор, осматривают все детали и замеряют их износ. Кривизна вала не должна превышать 0,06 мм на всей длине. Дальнейшая разборка производится после слива масла и не представляет трудностей.

Перед сборкой протектора проверяют посадки шлицевых муфт и втулок подшипников на вал. Все резьбовые соединения корпусных деталей протектора необходимо свинчивать моментом 800-1000 Нм. Сборку производят в последовательности, обратной разборке, включая гидравлическое испытание диафрагмы и торцевого уплотнения. После полной сборки протектора все его резьбовые соединения и обратный клапан испытывают на герметичность пробным избыточным давлением 0,2—0,25 МПа с выдержкой не менее 20 мин. Течь и запотевание не допускаются. После слива масла из камер протектора запаивают его резьбовые стыки припоем ПОС-61.

Перед отправкой на скважину верхнюю камеру отремонтированного протектора заполняют густым маслом, следуя инструкции по эксплуатации установок погружных центробежных электронасосов в нефтяных скважинах

Все эксплуатационные резервуары подвергают осмотрам, текущему и капитальному ремонтам. Периодичность их устанавливается в зависимости от свойств среды в резервуаре. Предохранительные же клапаны, дренажные устройства, задвижки и другие устройства осматривают систематически. Осмотру также подвергаются сварочные швы с целью своевременного устранения течи.

Перёд проведением ремонтных работ резервуар должен быть полностью опорожнен и тщательно: очищен. При сливе продукта еле—дует предупреждать образование вакуума, что может вызвать деформацию резервуара. Для этого перед сливом проверяют состояние дыхательного клапана. После опорожнения резервуара его промывают водой или пропаривают, а затем вентилируют.

Приступать к ремонту можно только после того, как содержание паров продукта в резервуаре будет соответствовать допустимым нормам. Осадки па дне и стенках очищают деревянными лопатками, совками, скребками, щетками и метлами. Нельзя пользоваться предметами, которые могут вызвать искру. Рабочие должны работать в резервуаре в специальной одежде и шланговых противогазах. Они должны иметь спасательный пояс с присоединенной к нему сигнальной веревкой, конец которой находится вне резервуара у наблюдателя, готового оказать помощь в любую минуту. Ручная очистка малопроизводительна, поэтому применяют гидродинамическую очистку струей воды большого давления. Очистка упрощается при использовании моющих растворов.

Иногда струей пара разжижают осадок, а затем резервуар промывают горячей водой. Перед ремонтом стенки протирают ветошью, а коррозию очищают металлическими щетками. Обнаруженные при эксплуатации дефектные швы подваривают, предварительно удалив поврежденный участок шва газовой горелкой или механическим путем. При необходимости может быть удалена дефектная часть корпуса.

Литература :2,3 осн.

Контрольные вопросы:

1. Особенности ремонта погружных центробежных насосов.

2. В какой последовательности разбирают и собирают погружныецентробежные насосы

3. Особенности ремонта резервуаров.

4. Что необходимо произвести перед ремонтом резервуаров.

Не нашли, что искали? Воспользуйтесь поиском:

Источник