Техническое обслуживание щеточно-коллекторного узла электродвигателей постоянного тока

Щеточно-коллекторный узел в машинах постоянного тока и других машинах является наименее надежным узлом и требует тщательного технического обслуживания. Для обеспечения безыискровой работы необходимо выполнение ряда условий, обеспечивающих надежный контакт между щеткой и коллектором и равномерную допустимую нагрузку током рабочей поверхности щетки.

Исправность щеточно-коллекторного узла проверяют при осмотре и необходимых измерениях. У исправных коллекторов поверхность гладкая, без выступающей слюды или отдельных пластин, вмятин, подгаров, эксцентриситета или биения. Щетки свободно скользят в обоймах щеткодержателей, без качки и с достаточной силой прижимаются к коллектору. Болты, траверсы, пальцы, на которых крепятся щеткодержатели, достаточно жесткие и не имеют вибраций, качки и т.п. Якорь машины сбалансирован и вращается без вибраций. Щетки должны быть одной марки, требуемого размера и притертыми к коллектору.

При техническом обслуживании пыль с коллектора и щеточного механизма удаляют пылесосом или продувкой сжатым воздухом; коллектор протирают салфеткой, смоченной спиртом. Проверяют легкость перемещения щетки в щеткодержателе.

Если щетка перемещается туго, необходимо почистить щеткодержатель и щетку. Зазор между щеткодержателем и коллектором должен быть в электродвигателях постоянного тока большой мощности 2 — 4 мм, в электродвигателях постоянного тока малой мощности 1—2,5 мм.

Люфт щетки в гнезде щеткодержателя в направлении вращения коллектора не должен превышать 0,1—0,2 мм при толщине щетки 8—16 мм и 0,15 — 0,25 мм при толщине свыше 16 мм.

Большой зазор приводит к наклону щетки из-за силы трения о коллектор, увлекающей за собой нижний край щетки, и затрудняет ее перемещение в гнезде. Большой люфт особенно проявляется в реверсивных машинах, так как при изменении направления вращения щетка в противоположную сторону, что уменьшает поверхность ее прилегания к коллектору. Вдоль оси коллектора допускается люфт в гнезде от 0,2 до 0,5 мм.

Кроме того, проверяется правильность расположения щеток на коллекторе. Для равномерной нагрузки щеток током на каждом щеткодержателе их размещают строго по оси коллектора. Для равномерного износа коллектора щетки рядов в осевом направлений должны быть сдвинуты. Расстояние между щеткодержателями одинаково.

Биение рабочей поверхности коллектора проверяют индикатором часового типа. Для того чтобы углубление между коллекторными пластинами не искажали измерений, на конец стержня индикатора надевают плоский наконечник. Биение проверяют в нескольких местах при медленном проворачивании якоря. Допустимое биение в быстроходных машинах с окружной скоростью коллектора до 50 м/с не должно превышать 0,02—0,03 мм; в тихоходных машинах без ущерба для работы машины допускается значительно большее биение.

При выработке щеток их заменяют. Величина допустимой выработки указывается в технической документации на каждую машину. После установки новых щеток производят их притирку и пришлифовку. Для притирки между щеткой и коллектором устанавливают стеклянную шкурку с мелким зерном и протягивают ее в направлении вращения коллектора. Рабочая поверхность шкурки придает щетке предварительный радиус, близ кий радиусу коллектора.

Затем щеточный аппарат продувают сжатым воздухом для очистки от пыли и щетки пришлифовывают при вращающейся на холостом ходу машине.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Не пропустите обновления, подпишитесь на наши соцсети:

Источник

Ремонт коллектора и щеток электрических машин постоянного тока

Искрение на коллекторе может быть вызвано неисправностями коллектора, щеток, щеткодержателей и обмоток электродвигателей.

Неисправности коллектора и их устранение

Шероховатость поверхности является наиболее распространенной неисправностью коллектора. Шероховатость поверхности коллектора возникает в результате царапин, нагара или слоя окиси на коллекторе.

Царапины наносятся твердыми частицами, попавшими на коллектор под щетки. Нагар образуется от искрения, а слой окиси на коллекторе появляется после длительного нахождения электродвигателя в местах с повышенной влажностью.

Образование желобков . При расположении щеток одна против другой после длительной работы электродвигателя на коллекторе образуются желобки, поверхность коллектора становится волнистой. Эту волнистость устраняют проточкой коллектора на токарном станке. Чтобы избежать возникновения желобков, щетки надо располагать в шахматном порядке.

Выступание миканита над пластинами. Миканитовые прокладки коллектора тверже медных пластин. Поэтому в процессе работы они меньше истираются и постепенно выступают над поверхностью пластин.

После продороживания все канавки между пластинами коллектора прочищают волосяной щеткой и при помощи шабера снимают фаски с краев коллекторных пластин. После этого коллектор шлифуется и продувается сжатым воздухом.

Биение коллектора может появляться в результате: неисправности подшипника электродвигателя, неодинаковой высоты пластин коллектора, проявляющейся при некачественной сборке и неправильной центровке якоря электродвигателя.

Дли устранения биения коллектора неисправный подшипник ремонтируют или заменяют. Если биение коллектора происходит вследствие неодинаковой высоты ого пластин, то коллектор следует проточить на токарном станке до устранения биения. При неправильной центровке, вызывающей биение коллектора, якорь необходимо заново отцентрировать на специальном станке.

Неисправности щеток и их устранение

Щетки плохо пришлифованы , обломаны по краям или имеют царапины на прилегающей к коллектору поверхности.

Для устранения этого угольные и графитные щетки надо пришлифовать к коллектору стеклянной бумагой. При этом следует начинать с крупных номеров стеклянной бумаги и постепенно переходить к более мелким.

Применять для пришлифовке наждачное полотно запрещается, так как наждачная пыль, забиваясь в прорези между коллекторными пластинами, замыкает их между собой.

Сдвинутую траверсу надо установить по заводским меткам. При отсутствии заводских меток или их неправильности (искрение не устраняется) нужно установить щетки на нейтраль, смещая их по коллектору (у генераторов — в сторону вращения, а у двигателей — в противоположную сторону) до полного исчезновения искрения.

Положение щеток на нейтрали соответствует: у генераторов — их наибольшему напряжению при холостом ходе; у двигателей — равенству чисел оборотов при прямом и обратном вращении.

Одностороннее прилегание щеток может быть устранено поворотом обоймы щеткодержателя или пришлифовкой их к коллектору, если обойма щеткодержателя неподвижна.

Щетки недостаточно прижаты к коллектору или неплотно установлены в обойме . Это бывает при слабом нажатии пружин щеткодержателя на щетки, слишком большом просвете между щеткой и обоймой либо при плохом закреплении траверсы и щеткодержателя.

Силу нажатия на щетку увеличивают посредством регулировки нажимной пружины. В случае отсутствия регулировочного устройства пружину заменяют на более жесткую. Для устранения колебания щетки в обойме щеткодержателя ее заменяют на большую — по размерам обоймы. Если же колебания щетки вызваны ослаблением креплений щеточного механизма, то надо затянуть укрепляющие болты на траверсе и щеткодержателях.

Чрезмерное увеличение силы тока, проходящего через щетки . Если плотность тока в щетке превышает величину, допустимую для данного типа щеток, то это приводит к неизбежному перегреву щеток.

Если после устранения рассмотренных повреждений искрение на коллекторе продолжается, то причиной его могут быть повреждения обмотки якоря или полюсов машины: короткое замыкание, распайка обмотки якоря в петушках, разрыв якорного проводника, замыкание на железо. В большинстве случаев эти повреждения исправляются при капитальном ремонте машины постоянного тока.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Не пропустите обновления, подпишитесь на наши соцсети:

Источник

Техническое обслуживание щеточно-коллекторного узла

Щеточно-коллекторный узел в машинах постоянного тока и других машинах является наименее надежным узлом и требует тщательного технического обслуживания. Для обеспечения безыскровой работы необходимо выполнение ряда условий, обеспечивающих надежный контакт между щеткой и коллектором и равномерную допустимую нагрузку током рабочей поверхности щетки.

Исправность щеточно-коллекторного узла проверяют при осмотре и необходимых измерениях. У исправных коллекторов поверхность гладкая, без выступающей слюды или отдельных пластин, вмятин, подгаров, эксцентриситета или биения. Щетки свободно скользят в обоймах щеткодержателей, без качки и с достаточной силой прижимаются к коллектору. Болты, траверсы, пальцы, на которых крепятся щеткодержатели, достаточно жесткие и не имеют вибраций, качки и т.п. Якорь машины сбалансирован и вращается без вибраций. Щетки должны быть одной марки, требуемого размера и притертыми к коллектору.

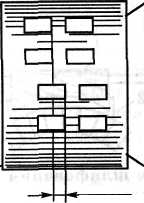

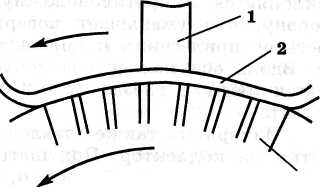

При техническом обслуживании пыль с коллектора и щеточного механизма удаляют пылесосом или продувкой сжатым воздухом; коллектор протирают салфеткой, смоченной спиртом. Проверяют легкость перемещения щетки 2 (рис. 13.1) в щеткодержателе 1. Если щетка перемещается туго, необходимо почистить щеткодержатель и щетку. Зазор между щеткодержателем и коллектором должен быть в машинах большой мощности 2 — 4 мм, в машинах малой мощности 1—2,5 мм. Люфт щетки в гнезде щеткодержателя в направлении вращения коллектора не должен превышать ОД—0,2 мм при толщине щетки 8—16 мм и 0,15 — 0,25 мм при толщине свыше 16 мм. Большой зазор приводит к наклону щетки из-за силы трения о коллектор, увлекающей за собой нижний край щетки, и затрудняет ее перемещение в гнезде. Большой люфт особенно проявляется в реверсивных машинах, так как при изменении направления вращения щетка

|

наклоняется в противоположную сторону, что уменьшает поверхность ее прилегания к коллектору. Вдоль оси коллектора допускается люфт в гнезде от 0,2 до 0,5 мм.

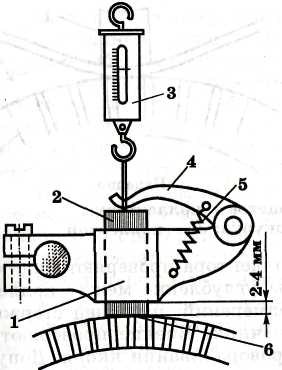

| Рис. 13.1. Устройство для измерения динамометром давления щетки на коллектор |

Измеряют также давление щетки на коллектор. Под щетку подкладывают лист бумаги 6, а динамометр 3 крепят к щетке 2. Показание динамометра, при котором бумага легко вытаскивается из-под щетки, позволяет определить давление щетки на коллектор. Недостаточное давление щетки приводит к сильному искрению и ускоренному износу коллектора и щеток. Слишком сильное давление увеличивает силу трения в скользящем контакте, а также износ. Давление должно быть минимальным, при

котором искрение не превышает значения, допустимого по технической документации, и одинаковым на все щетки для равномерного распределения тока между ними. Давление пальца 4 на середину щетки регулируется пружиной 5.

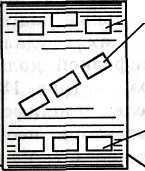

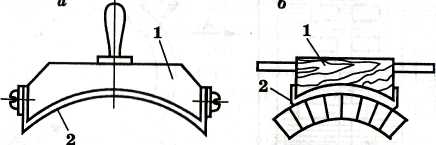

Кроме того, проверяется правильность расположения щеток давление щетки на коллекторе. Для равномерной нагрузки щеток током на каждом щеткодержателе их размещают строго по оси коллектора (рис. 13.2, а). Для равномерного износа коллектора щетки рядов в осевом направлений должны быть сдвинуты (рис. 13.2, б). Расстояние между щеткодержателями одинаково (рис. 13.2, в).

Рис. 13.2. Расстановка точек на коллекторе.

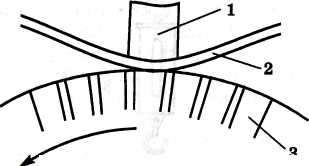

Рис. 13.3. Схема притирки щеток к коллектору: 1 — щетки; 2 — стеклянная шкурка; 3 — коллектор

Биение рабочей поверхности коллектора проверяют индикатором часового типа. Для того чтобы углубление между коллекторными пластинами не искажали измерений, на конец стержня индикатора надевают плоский наконечник. Биение проверяют в нескольких местах при медленном проворачивании якоря. Допустимое биение в быстроходных машинах с окружной скоростью коллектора до 50 м/с не должно превышать 0,02—0,03 мм; в тихоходных машинах без ущерба для работы машины допускается значительно большее биение.

При выработке щеток их заменяют. Величина допустимой

выработки указывается в технической документации на каждую

машину. После установки новых щеток производят их притирку

и пришлифовку. Для притирки между щеткой и коллектором устанавливают стеклянную шкурку с мелким зерном и протягивают

ее в направлении вращения коллектора (рис. 13.3). Рабочая поверхность шкурки придает щетке предварительный радиус, близ

кий радиусу коллектора. Затем щеточный аппарат продувают

сжатым воздухом для очистки от пыли и щетки пришлифовывают при вращающейся на холостом ходу машине. Пришлифовку

можно считать законченной, когда не менее половины поверхности щетки прилегает к коллектору. При этом на коллекторе

должна быть политура.

|

Если коллектор имеет царапины, незначительные подгары,

то их удаляют

шлифовкой коллектора (рис. 13.4).

После шлифовки

коллектора необходимо создать на нем политуру, вращая машину на холостом ходу.

Рис. 13.4. Колодка для шлифования коллектора:

а — с одной ручкой; б — с двумя ручками;

1 — деревянная колодка; 2 — стеклянная шкурка

Источник