- Основы технологии ремонта машин, их узлов и деталей.

- Технология ремонта основных систем, сборочных единиц, машин, оборудования и деталей

- Устройство, анализ работы и характеристика основных причин потери работоспособности узла. Технологический процесс дефектации детали, общие требования по выявлению ее дефектов. Требования к ее восстановлению, а также основные этапы данного процесса.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Основы технологии ремонта машин, их узлов и деталей.

В процессе ремонта выполняют следующие основные операции: мойку; остановку; разборку на группы сборочных единиц и отдельных сборочных единиц на детали; чистку и мойку деталей; дефектовку и сортировку деталей; составление ведомости дефектов; восстановление или замену изношенных деталей; комплектацию; сборку; индивидуальные испытания и сдачу в наладку.

В процессе пусконаладочных работ оборудование выводят на устойчивый паспортный режим работы, затем, если требуется, его окрашивают и сдают отремонтированную машину в эксплуатацию.

Мойка оборудования.Перед началом ремонта оборудование тщательно моют и очищают от остатков молочных продуктов, смазки и прочих загрязнений. Поверхности, соприкасающиеся с молочными продуктами, чистят щетками и ершами, моют горячими растворами кальцинированной или каустической соды, горячей водой и обрабатывают паром.

Остановка оборудования.После чистки и мойки оборудование протирают насухо и отсоединяют от него все трубопроводы. Затем обесточивают электродвигатели, для чего в электрощите вынимают плавкие предохранители и при необходимости отсоединяют выводные концы электропроводки от клемм электродвигателя. При этом концы тщательно изолируют, а на пусковые устройства вывешивают таблички с надписью «Не включать! Работают люди!»

В зависимости от типа оборудования и вида ремонта производят демонтаж всей машины (аппарата) или только отдельных групп сборочных единиц, или отдельных сборочных единиц. Демонтированную машину отправляют на ремонт в ремонтно-механические мастерские предприятия или в центральные мастерские.

Разборка. Для повышения производительности труда при разборке следует по инструкции завода-изготовителя изучить особенности конструкции машины и наметить порядок ее разборки. В первую очередь необходимо снимать те детали и сборочные единицы, которые препятствуют дальнейшей разборке. Сложное по конструкции оборудование разбирают в следующем порядке: сначала на группы сборочных единиц; группы — на отдельные сборочные единицы, сборочные единицы — на детали.

Детали необходимо укладывать в той последовательности, в которой их снимали с машины. Во избежание травматизма, а также повреждения деталей в результате падения нельзя их класть одна на другую. Для облегчения последующей сборки крепежные детали (гайки, болты и шайбы) следует устанавливать на одну часть сборочной единицы, например фланец. Болты, а также другие детали, которые при ремонте снимать запрещается, заранее окрашивают в красный цвет.

Чистка и мойка деталей.Грубую очистку деталей от загрязнений и ржавчины после разборки машины производят с помощью деревянных лопаток, стержней, скребков. Кроме того, детали отмачивают в керосине, для чего используют две емкости: первую — для предварительного отмачивания, вторую — для окончательной промывки. Продолжительность отмачивания предварительно очищенных деталей 1-.8 ч, после чего их вытирают насухо ветошью. Детали обезжиривают в горячем растворе каустической соды или горячей воде и просушивают.

Дефектовка, сортировка и хранение деталей.После мойки детали подвергают дефектовке и составляют ведомость дефектов. Затем их сортируют (разбраковывают) на 3 группы: годные без ремонта, подлежащие восстановлению и негодные. Негодные детали направляют на склад металлолома, а годные — на временное хранение. Хранят детали на специальных, лучше деревянных, стеллажах или в шкафах-стеллажах. Тяжелые детали укладывают на нижние полки или в ячейки, а легкие — на верхние. Одинаковые детали маркируют бирками. В случае длительного хранения годные детали насухо протирают, консервируют, погружая их в расплавленную мазь, и заворачивают в пергамент.

Восстановление деталей. Восстанавливают изношенные детали в том случае, когда это технически выполнимо и экономически выгодно. В остальных случаях изношенные детали заменяют новыми, которые получают со склада.

В ремонтной практике получили распространение следующие способы восстановления деталей: наплавка металла, сварка, установка втулок, паяние, склеивание и некоторые другие. В каждом конкретном случае рациональный способ восстановления деталей выбирают, исходя из местных условий.

Комплектация.Перед сборкой машину укомплектовывают всеми необходимыми деталями. При этом особое внимание обращают на наличие мелких деталей: прокладок, шайб, шплинтов, штифтов, гаек и контргаек. Отсутствие таких деталей может привести к потерям продукта, утечке смазочного масла, преждевременному износу деталей, а также аварии отдельных сборочных единиц или машины в целом.

Сборка.Собирают детали в порядке, обратном разборке. В общем объеме ремонтных работ сборочные операции составляют 20-40%.

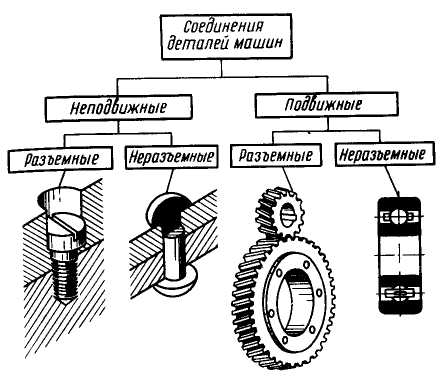

В зависимости от назначения детали и сборочные единицы при сборке машин и механизмов соединяют в определенной последовательности, в результате чего образуются подвижные и неподвижные соединения. В подвижном соединении детали и сборочные единицы перемещаются во время работы относительно друг друга, совершая заданное движение. Детали неподвижных соединений перемешаться относительно друг друга не могут. Подвижных соединений в машинах значительно больше, чем неподвижных.

Соединения бывают также неразъемные и разъемные. Неразъемное соединение — это такое соединение, для разъединения которого необходимо полное или частичное разрушение деталей, составляющих его. Для получения неподвижного неразъемного соединения применяют сварку, клепку, паяние, развальцовку, склеивание и другие способы. Подвижное неразъемное соединение образуют шарики и кольца радиальных шариковых подшипников.

Разъемным называют такое соединение, которое можно полностью разобрать, не повредив при этом соединенные и скрепляющие детали. К неподвижным разъемным соединениям относятся резьбовые, шпоночные и клиновые, а к подвижным разъемным — соединения шеек валов с подшипниками скольжения, зубьев колес зубчатых передач и пр. Классификация соединения деталей машин приведена на рис. 9.1.

Рис. 9.1. Классификация соединений деталей машин

В любой машине преобладают, как правило, типовые детали, сборочные единицы и механизмы. Изучив технологию их ремонта, значительно легче освоить ремонтные операции конкретных типов оборудования как отечественного, так и зарубежного.

К типовым сборочным единицам относятся неподвижные и подвижные разъемные и неразъемные соединения (см. рис. 9.1), сальники, а также сборные станины и рамы. Типовыми механизмами являются муфты, ременные, зубчатые, червячные и цепные передачи. Детали, входящие в указанные сборочные единицы и механизмы, называются типовыми деталями машин.

Для восстановления детали необходимо знать ее размеры до и после износа, характер других дефектов (трещины, пробоины и др.), а также режимы обработки или сборочную единицу разбирают и определяют дефекты деталей в процессе их дефектовки. Затем выбирают наиболее рациональный способ их устранения, т. е. восстановления, и разрабатывают ремонтный чертеж детали.

Источник

Технология ремонта основных систем, сборочных единиц, машин, оборудования и деталей

Устройство, анализ работы и характеристика основных причин потери работоспособности узла. Технологический процесс дефектации детали, общие требования по выявлению ее дефектов. Требования к ее восстановлению, а также основные этапы данного процесса.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 17.11.2018 |

| Размер файла | 2,1 M |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

1. Устройство, анализ работы и характеристика основных причин потери работоспособности узла

Устройство, анализ работы и характеристика основных причин потери работоспособности узла приводятся на основании ознакомления с его конструкцией, условиями работы на машине и с указанием наиболее изнашиваемых при эксплуатации деталей. При этом отражаются основные требования к узлу по обеспечению его работоспособности. признаки и характер неисправностей, при которых узел требует разборки и ремонта. При описании устройства делается ссылка на чертеж (эскиз) узла, который может быть приведен в записке.

Ниже показан образец оформления данного пункта (на примере коленчатого вала пускового двигателя ПД — 10 УД (рисунок 1),

Рисунок 1. Коленчатый вал пускового двигателя

Коленчатый вал двигателя составной. Его щеки (Д 24.097-Г) напрессованы на полуосях (Д 24.012-Б, Д 24.013-В) и соединяются между собой пустотелым пальнем (Д 24.098-Г) кривошипа.

Полуоси и щеки коленчатого вала изготовлены из стали 45. Полуоси закалены до твердости HRC 28-33,

Кривошипный палец цементирован по наружной поверхности. Полуоси и палец кривошипа запрессованы в отверстия щек с большим натягом. Перед их запрессовкой щеки нагревают до температуры 453? К После сборки полуоси дополнительно шлифуют.

Части щек ниже полуосей служат противовесом, с помощью которых уравновешиваются центробежные силы, возникающие при вращении коленчатого вала.

Коленчатый вал вращается на двух роликовых подшипниках. Перед напрессовкой подшипников на полуоси их подогревают до температуры 373? К. Подшипники уплотнены в картере резиновыми манжетами ГОСТ 8752-70. На конический хвостовик одной из полуосей (задней) при помощи сегментной шпонки насаживается маховик. На другой полуоси (передней) при помощи шпонки и гайки устанавливается шестерня, от которой передается вращение промежуточной шестерне и распределительным шестерням пускового двигателя.

Кроме того, на эту же полуось устанавливается дополнительный шариковый подшипник 205 ГОСТ 8388-75. Его внутренняя обойма располагается между упорным буртом вала и ступицей шестерни, а наружная — между двумя стопорными кольцами в приливе картера.

Шатун (Д 24.100-1) изготовлен из легированной стали 12 ХМ 3А и выполнен с неразъемными головками. Рабочая поверхность и торцы нижней головки шатуна подвержены цементации и закалке. В верхнюю головку шатуна запрессована бронзовая втулка.

Нижняя головка шатуна сочленяется с кривошипным пальцем коленчатого вала при помощи двухрядного роликового подшипника (Д 24.099), выполненного из стали ШХ15. При этом обеспечивается радиальный зазор в пределах 0,008 — 0,020 мм. Торцовый зазор между нижней головкой шатуна и щеками вала 0,20 — 0,35 мм, а между роликами и щеками — не менее 0,08 мм.

Ввиду сложности конструкции, коленчатые валы пусковых двигателей ПД — 10УД могут быть отремонтированы только на ремонтных заводах или в мастерских, оснащенных специальным оборудованием.

Основными дефектами коленчатого вала, требующими значительных затрат труда и средств на их устранение, являются износы внутренней поверхности нижней головки шатуна, роликов, пальца кривошипа и полуосей.

Для устранения перечисленных дефектов и ремонта коленчатого вала производят его разборку.

Объем первого раздела — 2 — 3 стр. расчетно-пояснительной записки.

2. Структурная схема разборки узла

Разборка узла, агрегата или машины в целом осуществляется в определенной последовательности, которая определяется конструкцией изделия, а также программой ремонтного предприятия и ее однородностью в отношении типов и марок ремонтируемых машин.

При разработке схемы разборки ставится задача расчленить заданный узел на составные элементы (группы, подгруппы) таким образом, чтобы можно было осуществлять разборку наибольшего количества этих элементов независимо друг от друга (параллельно).

Такое расчленение дает возможность при организации ремонтных работ (в предприятиях с заданной программой) обоснованно закреп лить те или другие ремонтные работы за конкретными исполнителями.

Схему разборки строят так, чтобы соответствующие сборочные единицы были представлены в ней в том порядке, в каком эти элементы представляется возможным снимать при разборке узла

Группы, подгруппы и детали изображают на схеме в виде прямоугольников с указанием индекса, наименования и количества элементов.

Для сложных узлов сборку отдельных сборочных единиц можно представлять отдельной схемой. Прямоугольник, изображающий сборочную единицу, для большей наглядности можно выделить, обозначить его контур двойной линией (см. рисунок 2).

На схеме прямоугольники, характеризующие сборочные единицы, рекомендуется размещать слева, а детали — справа по ходу линии.

Началом схемы разборки является сборочная единица, а концом — базовая деталь.

Представленное па схеме расчленение показывает, что конструкция коленчатого вала пускового двигателя ПД — 10УД позволяет осуществлять разборку этого узла на трех, независимых одно от другого, рабочих местах, а именно:

— выпрессовка кривошипного пальца со снятием шатуна и роликов;

— выпрессовка передней полуоси;

— выпрессовка задней полуоси.

Для примера рассмотрим взятый ранее коленчатый вал пускового двигателя ПД — 10УД (рисунок 2).

В пояснительной записке дается краткое описание разборки. Разборка рассматриваемого узла начинается с выпрессовки пальца кривошипа Д24.098-Г, для чего коленчатый вал в сборе устанавливают в приспособление и на гидравлическом прессе ОКС — 1671 выпрессовывают палец. При этом освобождаются шатун и ролики подшипника.

Далее представляется возможным производить параллельную разборку щек в сборе с полуосями. Щеку в сборе устанавливают в приспособление и с помощью того же пресса выпрессовывают переднюю и заднюю полуоси. Образец технологической схемы разборки представлен па рисунке 3.

Рисунок 2. Условное обозначение на схеме разборки сборки: а — детали; б — разборочные группы; в-одновременного снятия двух деталей при разборке

Фактическое количество рабочих мест определяется программой ремонтного предприятия и трудоемкостью выполнения перечисленных работ.

Рисунок 3.Образец технологической схемы разборкиОбъем второго раздела — 2 — 3 стр. расчетно-пояснительной записки. Структурная схема разборки узла вместе с его эскизом представляется на листе чертежно-графической части

3. Технологический процесс дефектации детали

В расчетно-пояснительной записке указывают назначение процесса дефектации, излагают общие требования по выявлению дефектов детали, приводят обоснование методов и средств контроля и карту технологического процесса дефектации (рисунок 4), Исходными данными для составления технологического процесса дефектации являются технические требования на ремонт машины, к которой принадлежит деталь.

Технические карты дефектации выполняют согласно РТМ 10.0024 (Форма 8 и 8а), и оформляют, руководствуясь следующими требованиями.

Технологическая карта должна содержать эскиз детали, на котором должны быть показаны осе поверхности, подлежащие контролю.

А3 зависимости от размеров изображения на эскизе и объеме текстового и табличного материала, помещаемого на свободном поле карты, выбирают формат карты по ГОСТ 2.301-68; при этом предпочтительным следует считать формат А4.

Поверхности и размеры, подлежащие контролю при дефектации, указывают на эскизе с помощью линии-выноски, отводимой от контролируемой поверхности или размера. Линию-выноску соединяют: с цифрой, указывающей порядковый номер (1,2,3…и т.д.) последовательности контроля дефекта с приставкой буквенного обозначения — заключения — «В» (браковать) или «Р» (ремонтировать); с полкой, где сверху указан нормальный размер контролируемой поверхности (по чертежу), снизу — допустимый при ремонте. Допускается указы» пять нормальный и допустимый размеры соответственно сверху и снизу размерной линии.

Цифру номера дефекта с приставкой буквенного обозначения заключения по дефекту (например, «1Б», «8Р») помещают в прямоугольной рамке 8 х 6 мм, которую соединяют с линией выноской.

Нормальные и допустимые значения параметров отклонения формы и расположения поверхностей указывают по правилам, установленным ГОСТ 2.308-79 значение, в знаменателе — допустимое при ремонте. На свободном поле карты, ширина которая должна быть не менее 70 мм, справа от изображения эскиза помещают номера дефектов, способы или средства их контроля. Средства контроля записывают сокращенно по ГОСТ 3.1104-81. Расшифровку дефектов и таблиц при необходимости допускается помещать на свободном поле под эскизом. Под основной надписью формы карты справа в таблице указывают количество исполнителей при выполнении операций (KР, разряд работ (Р) и типовой норматив трудоемкости дефектации детали (Tиз / Тшт). В курсовом проекте данные графы допускается не заполнять. Пример оформления технологической карты дефектации приведен на рисунке 4.

технологический дефектация деталь

4. Технологический процесс восстановления детали

Проектирование технологического процесса восстановления деталей выполняется примерно в следующей последовательности:

1) изучается техническая характеристика и технические требования к детали; характеризуется деталь, указывается ее наименование, число деталей в сборочной единице, твердость, масса, функции детали в сборочной единице; указывается, с какими деталями сопрягаются поверхности, подлежащие восстановлению, характер их соединения; рассматриваются условия работы детали (вид трения, характер действия нагрузки и агрессивной среды);

2) определяется сочетание дефектов, входящих в каждый маршрут;

3) делается анализ возможных способов устранения отдельных дефектов, определяется наиболее рациональный из них;

4) выбираются технологические базы;

5) составляются планы технологических операций для каждого маршрута;

6) выбираются средства технологического оснащения (оборудование, приспособления и измерительный инструмент);

7) выбираются и рассчитываются технологические режимы (резания, наплавки и других процессов);

8) обосновываются операционные допуски и припуски на обработку;

9) проводится нормирование операций;

10) разрабатывается технологическая документация.

4.1. Маршруты восстановления детали

При определении содержания и количества маршрутов на основании анализа статических данных по изучению износов и сочетаний дефектов исходят из таких основных требований:

— состояние дефектов в маршруте должно быть естественным, с которыми детали поступают для восстановления;

— количество маршрутов должно быть минимальным (два, три, не более пяти);

— в маршруте должна обеспечиваться технологическая взаимосвязь дефектов по способам их устранения;

— восстановление деталей по данному маршруту должно быть экономически целесообразным.

При курсовом проектировании данные о сочетании дефектов устанавливают при анализе ремфонда на конкретном ремонтном предприятии или по литературным источникам. При отсутствии этих сведений сочетание дефектов принимают предположительно, исходя из следующих основных признаков объединения естественных сочетаний дефектов в маршруты:

1) функциональная взаимосвязь поверхностей детали требует включения в один и тот же маршрут дефектов, устранение которых по отдельности не обеспечивает необходимой точности восстановления проектной геометрии детали (соосность, параллельность, перпендикулярность отдельных поверхностей);

2) в один и тот же маршрут включаются дефекты, при устранении одного из которых автоматически (сам по себе) устраняется и другой;

3) дефекты рядом расположенных поверхностей, для устранения которых может быть применен общий технологический процесс, также включаются в один и тот же маршрут;

4) рекомендуется объединять в один маршрут дефекты и сочетания дефектов, устранение которых осуществляется по одинаковой технологии, а также дефекты, которые можно устранять различными способами, но на общих рабочих местах;

5) в одном и том же маршруте не допускается наличие несовместимых дефектов;

6) сопутствующие дефекты следует включать в каждый маршрут. Сопутствующий дефект — такой дефект, для устранения которого не требуется специальное оборудование, и он может быть легко устранен в процессе слесарных операций: исправление резьбы, правка и т. и.

В маршрутной технологии износ одной и той же поверхности принимается за несколько дефектов в случае, если при разных износах могут быть назначены разные способы их устранения. Например, дефект: износ шейки коленчатого вала. В данном случае за один дефект принимается такой износ шейки коленчатого вала, при котором можно применить перешлифовку шейки до ремонтного размера, а за другой дефект принимается износ шейки вала до размера, при котором уже требуется наращивание металла (наплавка, напекалие, железнение и т.п.). В данном случае дефекты будут взаимоисключающиеся (несовместимые).

В пояснительной записке распределение (сочетание) дефектов по маршрутам представляют в виде карты (таблица 1).

Таблица 1. Карта сочетания дефектов вала по маршрутам

и сочетание дефектов

Износ шеек под подшипники

Износ шлицевой поверхности

«-» — дефекты не устраняются.

Для устранения каждого дефекта может быть применено несколько способов, из которых нужно выбрать наиболее рациональные, т.е. технически обоснованные и экономически целесообразные.

При курсовом проектировании данные о сочетании дефектов устанавливают по литературным источникам, а при их отсутствии предварительно согласовывая их с руководителем проекта.

Число дефектов, для устранения которых выбирают рациональный способ, определяет преподаватель.

Выбор рационального способа устранения основных дефектов детали

Устранения дефекта детали производится потрем критериям:

— технологическому (критерий применимости);

— техническому (критерий долговечности);

Характеристика дефектов и назначение способов их устранения по технологическому критерию

По технологическому критерию производят выбор способом на основании возможности их применения дня устранения конкретного дефекта заданной детали с учетом величины и характера износа, материала детали и ее конструктивных особенностей. По этому критерию назначают все возможные способы, которые, в принципе, могут быть применены для устранения этого дефекта.

Например, для восстановления обода опорного катка можно применить бандажироаание, различные способы наплавки, заливку жидким металлом, но из-за большого износа сто невозможно восстановить гальваническими покрытиями. Оценка способов на этом этапе не делается. Основные характеристики способов восстановления и упрочнения деталей приведены в таблице 2.

Оценка назначенных способов устранения дефектов по техническому критерию

Технический критерий оценивает технические возможности детали, восстановленной каждым из намеченных по техническому критерию способом, т. с. этот критерий оценивает эксплуатационные свойства детали в зависимости от способа ее восстановления,

Оценка производится по таким основным показателям:

1) сцепляемость (адгезия);

3) усталостная прочность (выносливость);

По результатам оценки исключаются из числа ранее назначенных те способы устранения дефекта, которые не обеспечивают выполнения технических требований на восстановленную деталь хотя бы по одному из показателей.

Для каждого выбранного способа дается качественная опенка по значению коэффициента долговечности Кq, определяемому по формуле:

где Кi, Кв, Кс — коэффициенты износостойкости, долговечности и сцепляемости.

Кn = 0,8 — 0,9 — поправочный коэффициент, учитывающий фактическую работоспособность восстановленной детали в условиях эксплуатации.

Таблица 2. Характеристика способов восстановления деталей

мин. доп. диаметр восстановления, мм.

толщина наращивания, мм.

Обработка под ремонтный размер

Установка дополнительной детали

— в воздушной среде

— с термомех. обработкой

Наплавка в среде защитных газов:

— в среде СО, + аргон

Автоматическая наплавка под флюсом.

— в воздушной среде

Электро контактная приварка

— вне ванное (местное)

— в обычном электролите

— в саморег. хол. элек.

Окончательное решение о выборе рационального способа устранения дефекта принимается но технико-экономическому критерию, который связывает экономический показатель восстановления детали с ее долговечностью. Для этого при выполнении курсового проекта по каждому из оставленных после оценки по техническому критерию способов устранения дефектов определяют коэффициент технико-экономической эффективности.

где КТ — коэффициент технико-экономической эффективности;

СВ — удельная себестоимость способа устранения дефекта, а если это и требуется, то и способа упрочнения поверхности, руб./м 2 ;

К q — коэффициент долговечности детали.

Предпочтение отдается тому из способов устранения дефекта, для которого это соотношение имеет наименьшее значение. Изложенный способ оптимизации является упрощенным и допустимым а учебных целях. В действительности при выборе рационального способа восстановления рассматривают отношение приведенных затрат (а не себестоимости) к коэффициенту долго вечности. При этом значение коэффициента долговечности принимают с учетом обеспечения кратности ресурса восстановленной детали по отношению к межремонтному ресурсу узла, в который входит эта деталь. Учитывают также затраты и эффективность использования материалов и энергии.

Установив рациональный способ устранения дефектов (групп дефектов) и мер, повышающих механические свойства восстановленной детали необходимо выполнить ремонтный чертеж детали.

Ремонтный чертеж детали. Ремонтные чертежи выполняют в соответствии с правилами, предусмотренными ГОСТом 2,604-68 «Чертежи ремонтные» и ОСТ 70.0009.006-85 «Чертежи ремонтные. Порядок разработки, согласования и утверждения». Исходными данными для разработки ремонтного чертежа являются:

1) рабочий чертеж детали;

2) технические требования на дефектацию детали;

3) данные по выбору рациональных способов устранения дефектов;

4) технические требования на восстановленную деталь (технические требования на новую деталь и дополнительные технические требования на восстановленную деталь).

Стандартом предусмотрены такие основные правила выполнения чертежей ремонтных;

1) места детали, подлежащие ремонту (восстановлению) или обработке, выделяются сплошной толстой основной линией, остальные — сплошной тонкой линией;

2) размеры и их предельные отклонения, значение шероховатостей следует указывать только для восстанавливаемых элементов детали;

3) на ремонтных чертежах изображаются только те виды, разрезы, сечения, которые необходимы для проведения восстановления детали;

4) для поверхности, подвергаемой механической обработке перед наращиванием (гальванопокрытием, наплавкой, кольцеванием и т.п.), необходимо указывать размер, до которого производится обработка. На чертеже в этом случае рекомендуется вычерчивать эскиз подготовки соответствующего участка детали;

5) при разработке ремонтного чертежа на сборочную единицу в спецификацию должны быть записаны детали, которые восстанавливают, дополнительные детали, а также летали, подлежащие замене;

6) при восстановлении поверхности детали с применением дополнительной детали, ремонтный чертеж оформляется как сборочный. Дополнительная деталь вычерчивается на этом же чертеже; или на нее разрабатывают свой чертеж;

7) категорийные и пригоночные размеры поверхностей представляются буквенными обозначениями, а их численные значения приводятся в таблице. Таблица помещается в правой верхней части чертежа.

Категорийными размерами называются ремонтные окончательные размеры детали, установленные техническими требованиями для определенной категории ремонта (в технической литературе они часто называются ремонтными). Пригоночными называются ремонтные размеры детали, установленные на пригонку детали «по месту»;

8) на поле ремонтного чертежа, кроме таблицы ремонтных размеров, помещают таблицу, в которой приводят номера дефектов, коэффициенты повторяемости дефектов, основной и допускаемые способы их устранения, В качестве основного принимают обоснованный ранее рациональный способ восстановления. При восстановлении деталей сваркой, наплавкой, напылением и др. в таблице следует указывать наименование и обозначение (марку) материала и защитной среды. Под таблицей дефектов указывают условия и дефекты, при которых деталь не принимают на восстановление, а также приводят технологический маршрут восстановления по основному способу устранения дефектов. Размеры граф и строк таблицы дефектов определяются объемом текстовой части и наличием свободного поля чертежа;

9) на поле чертежа над основной надписью излагают технические требования, относящиеся к восстанавливаемым поверхностям: термическая обработка и твердость; предельные отклонения размеров, форм и взаимного расположения поверхностей и др.; требования к качеству поверхностей (наличие пор, раковин, отслоений и т.д.) и другие;

10) при необходимости на свободном поле чертежа приводят указания по базированию;

11) ремонтные чертежи рекомендуется выполнять на форматах A1 — А3. При этом изображение детали, спецификацию, технические требования и таблицу категорийных размеров (выполняют на первом листе, а виды, разрезы, сечения, таблицу дефектов можно выполнять на последующих листах);

12) при обозначении ремонтного чертежа к обозначению рабочего чертежа детали добавляют букву «Р» (ремонтный). В случае применения дополнительных деталей добавляют также буквы «СБ».

Пример оформления ремонтного чертежа приведен на рисунке 5.

Ремонтный чертеж является основным документом, по которому разрабатывается технологический процесс, восстановления детали.

Рисунок 5. Пример оформления ремонтного чертежа детали (лист1)

Рисунок 6. Пример оформления ремонтного чертежа детали (лист2)

Карты технологического процесса восстановления детали

Планы операций технологических процессов восстановления детали по маршрутам

План операций технологического процесса разрабатывается для каждого в отдельности маршрута на основании изучения ремонтного чертежа детали.

Намечая план операций для каждого маршрута, необходимо исходить из условий правильного базирования детали, чтобы обеспечить необходимую точность обработки, удобство, простоту и надежность и закрепления детали. При выборе базовых поверхностей необходимо учитывать следующие положения:

1) рекомендуется принимать основные поверхности, при помощи которых определяется положение детали в изделии;

2) базирование детали по поверхности с износами повышает погрешности базирования и снижает точность обработки;

3) базирующая поверхность должна обеспечивать наибольшую жесткость детали при установке ее на станке или в приспособление;

4) в качестве установочной базы может быть принята вспомогательная база. Она может быть использована для исправления основных базовых поверхностей;

5) за черновые базы необходимо принимать поверхности, которые не обрабатываются или обрабатываются с минимальной точностью;

6) за черновую базу рекомендуется принимать основные базирующие поверхности;

7) необходимо соблюдать принцип постоянства баз целесообразно использовать те же базы, что и при изготовлении детали.

При составлении плана операций для каждого маршрута первоначально необходимо выделить наиболее ответственные (точные) поверхности, а также дефекты, требующие многократной обработки для их устранения. Затем для устранения каждого дефекта, входящего в маршрут, намечают состав и последовательность выполнения технологических операций.

На основании последовательности выполнения операций по устранению каждого в отдельности дефекта составляется план операций для отдельного маршрута (сочетание дефектов) путем выявления операций, которые можно совместить, и поверхностей, которые можно обработать совместно.

Технологические операции каждого маршрута располагают одна за другой в наиболее рациональной последовательности из условий и выполнения требований ремонтного чертежа наиболее экономичным способом. Операции должны располагаться в такой последовательности, которая обеспечивает требования чертежа, минимальную трудоемкость, исключение брака, сохранность оборудования, стойкость инструмента и т.д.

При составлении плана технологических операций маршрута можно исходить из таких основных положений:

1) тепловые операции (кузнечные, сварочные, наплавочные и т.д.) выполняются в первую очередь, т.к. при этом вследствие остаточных внутренних напряжений возникает деформация деталей;

2) операции, при выполнении которых производится съем металла большой толщины, также планируется в числе первых, т.к. при этом выявляются возможные внутренние дефекты и происходит перераспределение внутренних напряжений, что сопровождается деформациями деталей;

3) механическую обработку необходимо начинать с исправления базовых поверхностей, а при использовании в качестве установочных баз работавших поверхностей необходимо ориентироваться на изношенные участки;

4) в первую очередь необходимо обработать ту поверхность, относительно которой на чертеже координировано большее количество других поверхностей;

5) в числе последующих операций назначают механические (слесарные) и окончательную обработку сначала менее точных поверхностей, а затем более точных;

6) если при восстановлении детали применяется термическая обработка, то операции выполняются в такой последовательности; черновая механическая, термическая, чистовая механическая;

7) не рекомендуется совмещать черновые и чистовые операции, т.к. они выполняются с различной точностью;

8) в последнюю очередь выполняются чистовые операции;

9) заканчивают обработку детали обработкой наиболее точной поверхности;

В качестве примера в таблице 3 приведен примерный план технического процесса восстановления гильзы двигателя СМД-14.

Таблица 3. Примерный план технологического процесса восстановления гильзы двигателя СМД-14

Наименование и содержание операции

Токарнр-винторезная. Зачистить наружный, посадочные пояски, расточить фаски.

Внутришлифовальная. Шлифовать внутреннюю поверхность гильзы.

Токарно-винторезная. Подрезать внутренний бурт гильзы

Хонинговальная, Предварительно хонинговать внутреннюю поверхность гильзы.

Хонинговальная. Окончательно хонинговать внутреннюю поверхность гильзы.

Виброобработочная. Обработать вибрационно-механическим методом внутреннюю поверхность гильзы

Контрольная. Заключительный контроль.

Средства технологическою оснащения включают:

— технологическое оборудование (в том числе контрольное н испытательное);

— технологическую оснастку (в том числе инструменты и средства контроля);

— средства механизации и автоматизации производственных процессов.

Выбор технологического оборудования производится исходя из следующих основных условий:

1) возможности формирования требуемых поверхностей деталей, возможности выполнения технических требований, которые предъявляются к детали;

2) соответствие основных размеров оборудования с габаритными размерами детали;

3) обеспечение наиболее эффективных методов обработки поверхностей (выполнения работы).

Выбор технологической оснастки производится на основе анализа возможности реализации технологического процесса при выполнении технических требований к детали, технических возможностей, а также конструктивных характеристик детали (габаритные размеры, материал, точность, конструктивные характеристики поверхностей и т.д.) и организационно технологических условий ее ремонта (схема базирования и фиксации, вид технологической операции, организационная форма процесса ремонта).

Выбранные средства технологического оснащения заносят в сводную ведомость оборудования и оснастки, которая представлена па рисунке 8.

Расчет режимов выполнения основных технологических операций и техническое нормирование

Таблица 4. Зависимость силы тока от диаметра детали

Диаметр детали, мм

Сила тока А при диаметре электродной проволоки, мм

Источник