Общие требования к технологии ремонта автомобиля

Технологию ремонта принято делить на четыре основных этапа работ:

- разборка-мойка;

- контроль-сортировка;

- ремонт (восстановление микро- и макрогеометрии поверхностей и физико-механических свойств деталей);

- сборка с предварительным контролем деталей, поступающих на сборку.

Разборочно-моечные операции ведут в несколько стадий: наружная мойка агрегата, подразборка, узловая мойка, разборка на детали, мойка и очистка деталей.

В процессе контроля деталей обломы, трещины, вмятины, раковины и другие повреждения обнаруживают внешним осмотром. У ответственных деталей наличие трещин проверяют при помощи дефектоскопа. Размеры деталей необходимо контролировать в местах наибольших износов. Зубья шестерен изнашиваются неравномерно, поэтому при их контроле следует замерять не менее трех зубьев, расположенных под углом примерно 120°. Ввиду необходимости гарантировать работу зубчатых передач в течение всего межремонтного пробега отколы на зубьях и выкрашивание рабочей поверхности зубьев усталостного характера не допускаются.

Сборочные единицы (шатун с крышкой шатуна, блок цилиндров с крышками коренных подшипников, шестерни коробки передач и главной передачи) разукомплектовывать нельзя.

Детали, подаваемые на сборку, должны быть чистыми и сухими.

Трущиеся поверхности деталей при сборке смазывают чистым маслом.

Перед сборкой необходимо с помощью мерительного инструмента проконтролировать размеры деталей, образующих посадки. При сборке деталей, имеющих в сопряжении подвижную посадку, должно быть обеспечено их свободное относительное перемещение без заеданий. Втулки, кольца шариковых и роликовых подшипников устанавливают при помощи оправок. При запрессовке подшипников усилие не должно передаваться через шарики или ролики. Инструменты для запрессовки должны упираться в запрессовываемое кольцо. Направление усилия запрессовки должно совпадать с осью подшипника во избежание перекоса колец.

В случае ремонта деталей сваркой и наплавкой сварной шов не должен иметь шлаковых включений, непроваренных участков, подрезов и других дефектов. После сварки шов зачищают, наплывы металла устраняют, чтобы они не мешали установке сопрягаемых деталей.

Если по условиям сборки установка ответственных деталей производится ударом молотка, необходимо применять оправки и молотки из цветных металлов, пластмассы, резины, а также приспособления для запрессовки деталей.

В глухих резьбовых отверстиях не должно быть даже следов масла, смазки или какой-либо жидкости, так как при заворачивании деталь может треснуть из-за давления болта или шпильки.

Трубки топливопроводов и привода тормозов перед сборкой необходимо продуть сжатым воздухом.

Гайки, болты и винты — те детали, в местах установки которых обычно возникает коррозия. Если на резьбе болта, который приходится снова использовать, имеется ржавчина или следы старой блокирующей смазки, то резьбу необходимо прочистить проволочной щеткой и растворителем, а при сборке применить новую смазку. Заржавевшие гайки и болты необходимо обработать легко просачивающейся жидкостью (керосином, скипидаром или специальной), чтобы облегчить отворачивание и предотвратить поломку. Может потребоваться срубить, отпилить, удалить с помощью специального приспособления сильно поржавевшие крепежные детали.

Самоконтрящиеся гайки можно использовать многократно в неответственных соединениях, если при заворачивании чувствуется сопротивление, когда контрящая часть гайки заходит на резьбу шпильки или болта. Однако самоконтрящиеся гайки постепенно теряют свою эффективность при длительном использовании и их также нужно периодически заменять. В случае невозможности применить новые самоконтрящиеся гайки, старые необходимо дополнительно стопорить от отворачивания.

Шпильки обычно выворачивают следующим образом. Наворачивают на шпильку две гайки, одну рядом с другой, и стягивают их вместе. Затем, поворачивая ключом нижнюю гайку, выворачивают шпильку. Шпильки или болты, порвавшиеся ниже поверхности детали, в которую они ввернуты, можно иногда удалить при помощи экстрактора шпилек.

Шпильки должны быть завернуты в резьбовые отверстия плотно без люфта. Детали должны надеваться на шпильки свободно. Подгибание шпилек при установке на них деталей не допускается, крепление узла или детали несколькими гайками или болтами должно производиться равномерно по периметру — сначала предварительно, а затем окончательно.

В отдельных случаях, если это предусмотрено, необходимо применять ключи, позволяющие ограничивать крутящий момент.

Моменты затяжки резьбовых соединений, если они специально не оговорены в технических условиях, определяются в зависимости от диаметра резьбы в соответствии с табл. 1.

Таблица 1. Моменты затяжки резьбовых соединений

| Диаметр резьбы, мм | Момент затяжки, Н · м | Диаметр резьбы, мм | Момент затяжки, Н · м |

| 6 | 6…9 | 16 | 120…140 |

| 8 | 14…17 | 18 | 160…190 |

| 10 | 30…35 | 20 | 230…270 |

| 12 | 55…60 | 22 | 300…360 |

| 14 | 80…90 | 24 | 420…480 |

Болт должен выступать из гайки (кроме особо оговоренных случаев) на две-три нитки резьбы.

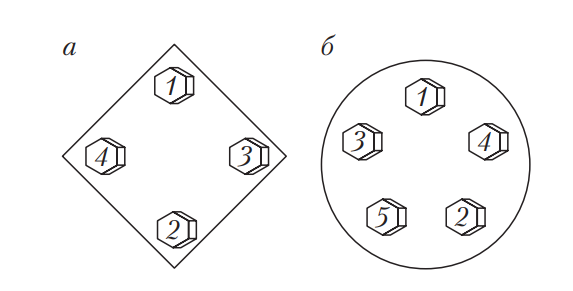

Затягивать болты и шпильки, соединяющие детали, испытывающие динамические нагрузки в процессе работы или требующие герметичности, необходимо с одинаковым усилием. При большом количестве гаек их следует затягивать в определенном порядке. Гайки, расположенные по кругу, надо затягивать крест-накрест (рис. 1). Гайки, расположенные по прямоугольнику, затягиваются от центра детали к краям.

Рис. 1. Порядок затяжки резьбовых соединений: а — с четырьмя болтами; б — с пятью болтами

Болты головки цилиндров, болты поддона картера и т.п. следует затягивать в рекомендованной последовательности и поэтапно, чтобы избежать деформации детали. Сначала болты или гайки следует затянуть от руки. Затем каждый из них нужно затянуть на один полный оборот, переходя от одного к другому крестообразно или по диагонали. После того, как каждый будет затянут на один полный оборот, возвращаются к первому и в том же порядке затягивают на пол-оборота. Далее аналогично затягивают каждую деталь на четверть оборота до тех пор, пока не будет достигнута требуемая величина момента затяжки.

Все гайки или болты одного соединения должны быть затянуты с одним крутящим моментом. Перезатяжка крепежного изделия может привести к уменьшению его прочности или к поломке, в то время как недозатяжка — к саморазвинчиванию соединения. Болты, винты и шпильки в зависимости от материала, из которого они изготовлены, и диаметра имеют определенные моменты затяжки, указанные в технических требованиях. При отпускании крепежных деталей действуют в обратной последовательности.

Если необходимо проверить правильность затяжки болта или гайки, то отворачивают его (ее) на четверть оборота, затем снова затягивают требуемым крутящим моментом. Однако это нельзя делать, если крепежная деталь после затяжки динамометрическим ключом была довернута на требуемый угол.

Для некоторых резьбовых соединений, особенно для болтов или гаек головки цилиндров, в качестве последней стадии затяжки указывается не крутящий момент, а угол, на который надо довернуть крепежную деталь. Обычно указывается сравнительно небольшой момент затяжки для заворачивания болтов в определенной последовательности, а затем производится доворот в один или несколько приемов на указанные углы.

При затягивании корончатой гайки, чтобы вставить шплинт, гайку затягивают до рекомендованного значения момента, а затем подворачивают дальше к следующему отверстию для шплинта. Не допускается ослаблять гайку, чтобы совместить отверстия для шплинта, если так не указано в инструкции. Шплинты не должны выступать из прорезей гаек. Концы шплинтов должны быть разведены и отогнуты — один на болт, а другой на гайку.

Если на резьбу был нанесен состав, препятствующий отворачиванию, то его нужно удалить при помощи проволочной щетки и растворителя, а при сборке нанести свежий состав.

Шпонки должны быть плотно посажены в шпоночные пазы валов при помощи молотка или оправок из цветного металла. Люфт шпонок в пазах валов не допускается. В правильно собранном шлицевом соединении перемещение охватывающей детали должно быть легким, без заеданий.

Отверстия с изношенной или поврежденной резьбой восстанавливают, нарезая резьбу увеличенного ремонтного размера и заваривая отверстия с последующим нарезанием резьбы номинального размера, постановкой ввертышей и спиральных резьбовых вставок. Последнее предпочтительнее по соображениям качества восстановления и снижения трудозатрат.

Под любой крепежный элемент, который будет вращаться относительно детали или корпуса при затяжке, всегда необходимо устанавливать шайбу. Пружинные или разрезные шайбы следует всегда заменять в ответственных соединениях (например, крепление нижней головки шатуна). Отгибные шайбы, если они хотя бы раз были отогнуты для освобождения гайки или болта, также всегда нужно заменять.

Прокладки, шплинты, сальники и уплотнительные кольца следует менять при каждой разборка ответствующих узлов — они прирабатываются по месту, деформируются и, будучи установлены вновь после разборки, как правило, не исполняют нормально своих функций.

Сальники можно снимать при помощи отвертки с широкой рабочей поверхностью или подобным инструментом. Можно ввинтить в сальник пару самонарезающих винтов и вытянуть за них сальник пассатижами. При установке сальников с металлическим корпусом гнездо под сальник смазывают тонким слоем герметика. При отсутствии специальных указаний, сальники должны устанавливаться так, чтобы рабочие кромки были направлены к объему, который они герметизируют, т.е. внутрь корпуса. Перед установкой сальник смазывают маслом. При установке сальника с двумя кромками пространство между ними заполняют консистентной смазкой.

Для установки сальника используют специальную трубчатую оправку или деревянный брусок подходящего размера. Если в корпусе или держателе сальника есть бурты, установочный инструмент заводят внутрь них. Если буртов нет, то сальник должен быть установлен так, чтобы его поверхность была вровень с поверхностью корпуса или держателя.

Во многих местах используются прокладки для уплотнения стыкуемых поверхностей двух деталей и удержания смазок, жидкостей, вакуума или давления в сборке. Старение, нагрев и давление приводят к настолько прочному слипанию двух частей, что их трудно разъединить. Соединение можно разъединить, постучав молотком с головкой из мягкого материала вблизи поверхностей стыка. Можно воспользоваться и обычным молотком, если бить им по деревянному бруску, положенному на деталь. Однако следует иметь в виду, что этот метод не годится для разборки штифтовых соединений.

Следует избегать использования отвертки или ломика в качестве рычага при разделении сборки на части — ими легко повредить поверхности стыка деталей, соприкасающихся с прокладкой, а они должны оставаться гладкими. Если это необходимо, применяют деревянный рычаг.

После разделения деталей необходимо тщательно отскоблить прокладки и очистить поверхности деталей от их остатков с помощью проволочной щетки. Плохо удаляющийся материал можно смочить растворителем ржавчины или обработать специальным химическим составом. Скребок можно сделать из отрезка медной трубки, которую нужно расплющить и заточить один конец. Медь обычно мягче, чем те поверхности, которые нужно скоблить, что уменьшает вероятность повреждения детали.

Если между сопрягаемыми поверхностями двух деталей должна быть прокладка, то при сборке всегда следует устанавливать новую прокладку; устанавливают сухую прокладку, если в руководстве по сборке не указано иное.

Нельзя царапать поверхность, на которую надевается шланг, особенно это касается шланга системы охлаждения, так как из-за неплотности прилегания может появиться течь. Шланг может приклеиться к металлическому штуцеру, на который надевается. Снятие шлангов можно облегчить, облив стык горячей водой — она проникнет в слипшееся место и ослабит сцепление. Чтобы снять шланг, его зажимают комбинированными щипцами и поворачивают вокруг штуцера, перемещая его вперед и назад, пока он не будет двигаться совершенно свободно, а затем снимают. Для облегчения снятия шлангов между шлангом и поверхностью штуцера вводят силиконовую или другую смазку.

При разборочно-сборочных работах снимать, транспортировать и устанавливать агрегаты разрешается только при помощи подъемно-транспортных механизмов и устройств, оборудованных приспособлениями, подвесками, захватами, полностью гарантирующими безопасность работы.

Не разрешается производить ремонт автомобиля при работающем двигателе, кроме регулировки двигателя и тормозов. Автомобиль, находящийся на посту ремонта, должен быть заторможен ручным тормозом при включенной низшей передаче (кроме ремонта и регулировки тормозов). Запрещается работа под вывешенным автомобилем без страховочных устройств.

Источник

Основы технологии ремонта машин, их узлов и деталей.

В процессе ремонта выполняют следующие основные операции: мойку; остановку; разборку на группы сборочных единиц и отдельных сборочных единиц на детали; чистку и мойку деталей; дефектовку и сортировку деталей; составление ведомости дефектов; восстановление или замену изношенных деталей; комплектацию; сборку; индивидуальные испытания и сдачу в наладку.

В процессе пусконаладочных работ оборудование выводят на устойчивый паспортный режим работы, затем, если требуется, его окрашивают и сдают отремонтированную машину в эксплуатацию.

Мойка оборудования.Перед началом ремонта оборудование тщательно моют и очищают от остатков молочных продуктов, смазки и прочих загрязнений. Поверхности, соприкасающиеся с молочными продуктами, чистят щетками и ершами, моют горячими растворами кальцинированной или каустической соды, горячей водой и обрабатывают паром.

Остановка оборудования.После чистки и мойки оборудование протирают насухо и отсоединяют от него все трубопроводы. Затем обесточивают электродвигатели, для чего в электрощите вынимают плавкие предохранители и при необходимости отсоединяют выводные концы электропроводки от клемм электродвигателя. При этом концы тщательно изолируют, а на пусковые устройства вывешивают таблички с надписью «Не включать! Работают люди!»

В зависимости от типа оборудования и вида ремонта производят демонтаж всей машины (аппарата) или только отдельных групп сборочных единиц, или отдельных сборочных единиц. Демонтированную машину отправляют на ремонт в ремонтно-механические мастерские предприятия или в центральные мастерские.

Разборка. Для повышения производительности труда при разборке следует по инструкции завода-изготовителя изучить особенности конструкции машины и наметить порядок ее разборки. В первую очередь необходимо снимать те детали и сборочные единицы, которые препятствуют дальнейшей разборке. Сложное по конструкции оборудование разбирают в следующем порядке: сначала на группы сборочных единиц; группы — на отдельные сборочные единицы, сборочные единицы — на детали.

Детали необходимо укладывать в той последовательности, в которой их снимали с машины. Во избежание травматизма, а также повреждения деталей в результате падения нельзя их класть одна на другую. Для облегчения последующей сборки крепежные детали (гайки, болты и шайбы) следует устанавливать на одну часть сборочной единицы, например фланец. Болты, а также другие детали, которые при ремонте снимать запрещается, заранее окрашивают в красный цвет.

Чистка и мойка деталей.Грубую очистку деталей от загрязнений и ржавчины после разборки машины производят с помощью деревянных лопаток, стержней, скребков. Кроме того, детали отмачивают в керосине, для чего используют две емкости: первую — для предварительного отмачивания, вторую — для окончательной промывки. Продолжительность отмачивания предварительно очищенных деталей 1-.8 ч, после чего их вытирают насухо ветошью. Детали обезжиривают в горячем растворе каустической соды или горячей воде и просушивают.

Дефектовка, сортировка и хранение деталей.После мойки детали подвергают дефектовке и составляют ведомость дефектов. Затем их сортируют (разбраковывают) на 3 группы: годные без ремонта, подлежащие восстановлению и негодные. Негодные детали направляют на склад металлолома, а годные — на временное хранение. Хранят детали на специальных, лучше деревянных, стеллажах или в шкафах-стеллажах. Тяжелые детали укладывают на нижние полки или в ячейки, а легкие — на верхние. Одинаковые детали маркируют бирками. В случае длительного хранения годные детали насухо протирают, консервируют, погружая их в расплавленную мазь, и заворачивают в пергамент.

Восстановление деталей. Восстанавливают изношенные детали в том случае, когда это технически выполнимо и экономически выгодно. В остальных случаях изношенные детали заменяют новыми, которые получают со склада.

В ремонтной практике получили распространение следующие способы восстановления деталей: наплавка металла, сварка, установка втулок, паяние, склеивание и некоторые другие. В каждом конкретном случае рациональный способ восстановления деталей выбирают, исходя из местных условий.

Комплектация.Перед сборкой машину укомплектовывают всеми необходимыми деталями. При этом особое внимание обращают на наличие мелких деталей: прокладок, шайб, шплинтов, штифтов, гаек и контргаек. Отсутствие таких деталей может привести к потерям продукта, утечке смазочного масла, преждевременному износу деталей, а также аварии отдельных сборочных единиц или машины в целом.

Сборка.Собирают детали в порядке, обратном разборке. В общем объеме ремонтных работ сборочные операции составляют 20-40%.

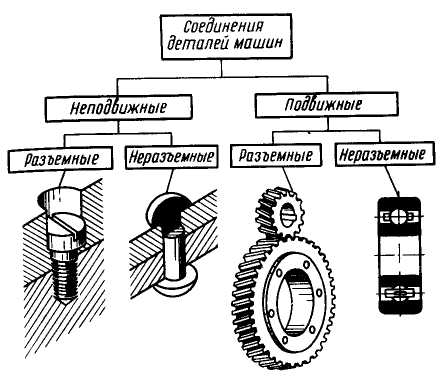

В зависимости от назначения детали и сборочные единицы при сборке машин и механизмов соединяют в определенной последовательности, в результате чего образуются подвижные и неподвижные соединения. В подвижном соединении детали и сборочные единицы перемещаются во время работы относительно друг друга, совершая заданное движение. Детали неподвижных соединений перемешаться относительно друг друга не могут. Подвижных соединений в машинах значительно больше, чем неподвижных.

Соединения бывают также неразъемные и разъемные. Неразъемное соединение — это такое соединение, для разъединения которого необходимо полное или частичное разрушение деталей, составляющих его. Для получения неподвижного неразъемного соединения применяют сварку, клепку, паяние, развальцовку, склеивание и другие способы. Подвижное неразъемное соединение образуют шарики и кольца радиальных шариковых подшипников.

Разъемным называют такое соединение, которое можно полностью разобрать, не повредив при этом соединенные и скрепляющие детали. К неподвижным разъемным соединениям относятся резьбовые, шпоночные и клиновые, а к подвижным разъемным — соединения шеек валов с подшипниками скольжения, зубьев колес зубчатых передач и пр. Классификация соединения деталей машин приведена на рис. 9.1.

Рис. 9.1. Классификация соединений деталей машин

В любой машине преобладают, как правило, типовые детали, сборочные единицы и механизмы. Изучив технологию их ремонта, значительно легче освоить ремонтные операции конкретных типов оборудования как отечественного, так и зарубежного.

К типовым сборочным единицам относятся неподвижные и подвижные разъемные и неразъемные соединения (см. рис. 9.1), сальники, а также сборные станины и рамы. Типовыми механизмами являются муфты, ременные, зубчатые, червячные и цепные передачи. Детали, входящие в указанные сборочные единицы и механизмы, называются типовыми деталями машин.

Для восстановления детали необходимо знать ее размеры до и после износа, характер других дефектов (трещины, пробоины и др.), а также режимы обработки или сборочную единицу разбирают и определяют дефекты деталей в процессе их дефектовки. Затем выбирают наиболее рациональный способ их устранения, т. е. восстановления, и разрабатывают ремонтный чертеж детали.

Источник