РЕМОНТ НЕПОДВИЖНЫХ СОЕДИНЕНИЙ

Неподвижные соединения подразделяются на разъемные и неразъемные. К разъемным относятся резьбовые, шпоночные, шлицевые и конусные, к неразъемным — сварные, клепаные, развальцованные, выполненные с применением клея, а также прессовые посадки с гарантированным натягом.

В резьбовых соединениях встречаются следующие виды повреждений: изменение профиля резьбы по среднему диаметру в соединениях с частым относительным перемещением элементов (ходовые, нажимные винты и т.д.); смятие рабочих поверхностей резьбы под действием рабочих нагрузок; удлинение стержня болта с изменением шага резьбы в результате действия осевых рабочих нагрузок и усилий затяжки; поломка или ослабление пружинных шайб, а также износ и смятие простых шайб и граней болтов и гаек.

Поврежденные крепежные болты, винты и гайки заменяются новыми. Исключение допускается для гаек, имеющих слегка смятые грани. Детали значительного размера (например, ходовые и нажимные винты грузоподъемных механизмов) с изношенной резьбой исправляются путем нарезания новой резьбы либо после срезания старой резьбы (если это допустимо по условиям прочности), либо после посадки втулки.

Сорванная или изношенная резьба в небольших отверстиях не восстанавливается. В таких случаях деталь высверливается на большую глубину и в этой части нарезается резьба. При этом винт или болт должен иметь удлиненную резьбовую часть. Иногда отверстие рассверливается и нарезается новая резьба большего размера. Соответственно рассверливаются болтовые отверстия сопряженных деталей и применяются винты или болты с новой резьбой.

В шпоночных соединениях наиболее часто изнашиваются рабочие поверхности шпонок или пазов.

Шпонки заменяются новыми. Пригонка шпонок по шпоночным пазам на валу и сопрягаемой с ним детали проводится опиливанием, строганием, фрезерованием или шлифованием.

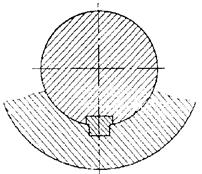

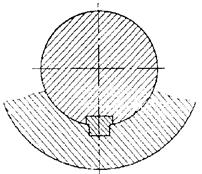

Разработанные шпоночные пазы на валах ремонтируются наплавкой или наваркой с последующим фрезерованием. При восстановлении шпоночных пазов в ступицах паз расширяется и углубляется до полного устранения следов износа. Затем изготовляется ступенчатая шпонка (рис. 9.1), при этом ступени шпонки должны быть расположены строго симметрично.

|

Часто шпоночный паз изготовляют на новом месте. Обработка и изготовление новых пазов на валах проводится на горизонтально- и вертикально-фрезерных станках дисковыми и пальцевыми фрезами, а также вырубкой с последующей зачисткой напильником.

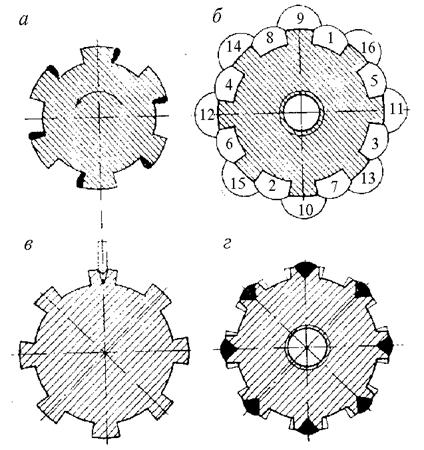

Ремонт шлицевых соединений осуществляется раздачей шлицевых каналов с последующей наплавкой металла, нарезкой шлиц и их упрочением. Если вал работает только в одном направлении вращения, то наплавляются нерабочие грани (рис. 9.2, а), а затем шлицы выправляются на фрезерном станке так, чтобы на рабочих гранях был основной металл.

Если вал работает с нагрузкой в обе стороны вращения, проводится раздача шлицев. Для этого шлицы отжигаются нагревом, после чего зубилом каждый из них раздается на полную длину (рис. 9.2, в). При дальнейших операциях эти канавки наплавляются электросваркой (рис. 9.2, г), вал отжигается, форма шлиц выправляется и проводится упрочнение рабочих поверхностей.

Шлицы со значительным износом обвариваются вкруговую с последующей нарезкой новых канавок. Для уменьшения деформации вала наплавка ведется в последовательности, указанной цифрами на рис. 9.2, б. При восстановлении шлицевых участков валов с каналами в них для уменьшения деформации запрессовываются или вворачиваются стальные пробки. Шлицы обрабатываются на номинальный размер шлифовкой и подвергаются термообработке.

|

Ремонт сварных и паяных соединений осуществляется путем подваривания и пайки. Для выявления дефектов сварного соединения применяются различные способы: внешний осмотр, рентгеновское просвечивание, магнитный и ультразвуковой контроль. Выявленные трещины засверливаются по концам, а вдоль трещины разделывают канавку. Сквозные трещины при толщине стенки более 20 мм разделывают с обеих сторон. Затем трещины заваривают.

В заклепочных соединениях встречаются следующие дефекты: ослабление заклепок, погнутость стержней, срез головок, повреждение заклепочных отверстий. Неплотности заклепочных соединений обнаруживается или внешним осмотром, или гидравлическим испытанием. Разношенные заклепки не исправляются. При ремонте срубаются головки и заклепки выбиваются из отверстий. Неисправные заклепки можно высверливать. После этого отверстия обрабатываются под заклепки несколько увеличенного диаметра.

Дата добавления: 2015-04-03 ; просмотров: 6256 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

РЕМОНТ НЕПОДВИЖНЫХ СОЕДИНЕНИЙ

Неподвижные соединения подразделяются на разъемные и неразъемные. К разъемным относятся резьбовые, шпоночные, шлицевые и конусные, к неразъемным — сварные, клепаные, развальцованные, выполненные с применением клея, а также прессовые посадки с гарантированным натягом.

В резьбовых соединениях встречаются следующие виды повреждений: изменение профиля резьбы по среднему диаметру в соединениях с частым относительным перемещением элементов (ходовые, нажимные винты и т.д.); смятие рабочих поверхностей резьбы под действием рабочих нагрузок; удлинение стержня болта с изменением шага резьбы в результате действия осевых рабочих нагрузок и усилий затяжки; поломка или ослабление пружинных шайб, а также износ и смятие простых шайб и граней болтов и гаек.

Поврежденные крепежные болты, винты и гайки заменяются новыми. Исключение допускается для гаек, имеющих слегка смятые грани. Детали значительного размера (например, ходовые и нажимные винты грузоподъемных механизмов) с изношенной резьбой исправляются путем нарезания новой резьбы либо после срезания старой резьбы (если это допустимо по условиям прочности), либо после посадки втулки.

Сорванная или изношенная резьба в небольших отверстиях не восстанавливается. В таких случаях деталь высверливается на большую глубину и в этой части нарезается резьба. При этом винт или болт должен иметь удлиненную резьбовую часть. Иногда отверстие рассверливается и нарезается новая резьба большего размера. Соответственно рассверливаются болтовые отверстия сопряженных деталей и применяются винты или болты с новой резьбой.

В шпоночных соединениях наиболее часто изнашиваются рабочие поверхности шпонок или пазов.

Шпонки заменяются новыми. Пригонка шпонок по шпоночным пазам на валу и сопрягаемой с ним детали проводится опиливанием, строганием, фрезерованием или шлифованием.

Разработанные шпоночные пазы на валах ремонтируются наплавкой или наваркой с последующим фрезерованием. При восстановлении шпоночных пазов в ступицах паз расширяется и углубляется до полного устранения следов износа. Затем изготовляется ступенчатая шпонка (рис. 9.1), при этом ступени шпонки должны быть расположены строго симметрично.

|

Часто шпоночный паз изготовляют на новом месте. Обработка и изготовление новых пазов на валах проводится на горизонтально- и вертикально-фрезерных станках дисковыми и пальцевыми фрезами, а также вырубкой с последующей зачисткой напильником.

Ремонт шлицевых соединений осуществляется раздачей шлицевых каналов с последующей наплавкой металла, нарезкой шлиц и их упрочением. Если вал работает только в одном направлении вращения, то наплавляются нерабочие грани (рис. 9.2, а), а затем шлицы выправляются на фрезерном станке так, чтобы на рабочих гранях был основной металл.

Если вал работает с нагрузкой в обе стороны вращения, проводится раздача шлицев. Для этого шлицы отжигаются нагревом, после чего зубилом каждый из них раздается на полную длину (рис. 9.2, в). При дальнейших операциях эти канавки наплавляются электросваркой (рис. 9.2, г), вал отжигается, форма шлиц выправляется и проводится упрочнение рабочих поверхностей.

Шлицы со значительным износом обвариваются вкруговую с последующей нарезкой новых канавок. Для уменьшения деформации вала наплавка ведется в последовательности, указанной цифрами на рис. 9.2, б. При восстановлении шлицевых участков валов с каналами в них для уменьшения деформации запрессовываются или вворачиваются стальные пробки. Шлицы обрабатываются на номинальный размер шлифовкой и подвергаются термообработке.

|

Ремонт сварных и паяных соединений осуществляется путем подваривания и пайки. Для выявления дефектов сварного соединения применяются различные способы: внешний осмотр, рентгеновское просвечивание, магнитный и ультразвуковой контроль. Выявленные трещины засверливаются по концам, а вдоль трещины разделывают канавку. Сквозные трещины при толщине стенки более 20 мм разделывают с обеих сторон. Затем трещины заваривают.

В заклепочных соединениях встречаются следующие дефекты: ослабление заклепок, погнутость стержней, срез головок, повреждение заклепочных отверстий. Неплотности заклепочных соединений обнаруживается или внешним осмотром, или гидравлическим испытанием. Разношенные заклепки не исправляются. При ремонте срубаются головки и заклепки выбиваются из отверстий. Неисправные заклепки можно высверливать. После этого отверстия обрабатываются под заклепки несколько увеличенного диаметра.

Дата добавления: 2015-10-16 ; просмотров: 335 | Нарушение авторских прав

Источник

Урок68. Тема: Выполнение ремонта разъемных и неразъемных неподвижных соединений и контроль его качества.

Группа 1МО.

1. Подготовить конспект по представленным материалам:

2. Письменно ответить на вопросы:

— Какие соединения относятся к неразъемных неподвижным?

— Как производится ремонт сварных соединений?

— Как производится ремонт клеевых соединений?

— Как производится ремонт соединений с натягом?

Неподвижные соединения подразделяются на разъемные и неразъемные. К разъемным относятся резьбовые, шпоночные, шлицевые и конусные, к неразъемным — сварные, клепаные, развальцованные, выполненные с применением клея, а также прессовые посадки с гарантированным натягом.

Резьбовые соединения. В резьбовых соединениях наиболее часто встречаются следующие виды износа: износ резьбы при наличии частых колебаний, соединенных деталей или при частом отвертывании; смятие рабочих поверхностей резьбы под действием рабочих нагрузок или усилий затяжки; удлинение стержня болта с изменением шага резьбы под действием осевых рабочих нагрузок или усилий затяжки; износ граней болтов и гаек вследствие применения ключей несоответствующих размеров или разработанных; износ или смятие простых шайб и поломка или ослабление пружинных шайб.

Болты, винты и гайки ремонтируют в том случае, если они имеют небольшие, легко устраняемые повреждения или специальную форму и размеры. В других случаях их заменяют новыми.

При соединении крупных деталей с помощью винтов или шпилек ремонтируют только отверстия, а шпильки и винты заменяют новыми.

|

Сорванные шпильки удаляют способами, показанными на рис. 12.4. Если позволяют условия, шпильку высверливают, после чего нарезают резьбу большего размера. Восстановить сорванную или изношенную резьбу в мелких отверстиях, как правило, не удается. В таких случаях рассверливают отверстие с сорванной резьбой под резьбу указанного в ГОСТе большего диаметра и нарезают новую резьбу, а шпильки, болты или винты используют новые с резьбой, соответствующей увеличенному размеру отверстия. В этом случае шпильки делают ступенчатыми — с резьбой большего диаметра для завертывания в корпусе и с прежней резьбой для завертывания гайки.

|

|

Рис. 12.4. Виды ремонта резьбовых соединений:

А — ступенчатые шпильки; б — сменные резьбовые втулки под винты в сквозных отверстиях; в — восстановление резьбы в глухих отверстиях; г — способы удаления сорванных шпилек

Часто для увеличения срока службы сложных деталей отверстия с изношенной резьбой можно рассверлить и поставить резьбовые сменные втулки с внутренней резьбой прежнего размера. Наружный диаметр втулки выбирают с таким расчетом, чтобы оставшаяся после нарезания внутренней резьбы толщина стенок была не менее 3 мм. Для надежного закрепления втулки делают с буртиками на одном конце, а для предупреждения прокручивания их в корпусе ставят стопоры. Но чаще всего втулку с вновь нарезанной внутренней резьбой запрессовывают в основную деталь и дополнительно крепят дуговой электросваркой.

На деталях сложной конфигурации больших размеров наружную резьбу восстанавливают, снимая изношенную резьбу на токарном станке с последующим напрессовыванием бандажа, на котором нарезают резьбу. Бандаж к детали крепят при помощи электросварки или винта.

Поврежденные шайбы всех типов не ремонтируют, а заменяют новыми.

Шпоночные соединения. В шпоночных соединениях наиболее часто встречаются следующие виды износа: повреждение рабочих поверхностей и граней; срез шпонок под действием сверхдопустимых крутящих моментов, смятие и выкрашивание рабочих поверхностей шпоночных канавок; износ шпоночных канавок по длине в соединениях со скользящей шпонкой.

Шпонки, поврежденные в процессе эксплуатации машин (изогнуты, со смятыми углами, поверхностями, со слабой посадкой), заменяют новыми.

Шпоночные канавки восстанавливают наплавлением металла на изношенную поверхность с последующей обработкой на станках или расширением и углублением шпоночной канавки с последующим изготовлением новой шпонки.

Расширяют и углубляют шпоночные канавки в том случае, когда износы достигают 0,1-0,15 мм. Шпоночные канавки расширяют на 15-20% первоначальной величины. При износе грани, равном 2-3 мм, на них наплавляют металл. При большем износе шпоночную канавку заплавляют металлом и делают ее на новом месте. В последнем случае, исходя из условия прочности, необходимо учитывать возможность ослабления сечения изготовлением еще одной канавки. Новые канавки располагают относительно старых под углом 90, 135 или 180°.

Если шпоночные канавки вала и отверстия в результате восстановления будут различной ширины, то применяют ступенчатые шпонки, специально изготовленные по размерам восстановленных канавок. При этом ступени шпонки изготовляют симметрично.

Шлицевые соединения. В шлицевых соединениях наиболее часто встречаются следующие виды износа: износ рабочих поверхностей шлицев от перемещения ступицы по валу при скользящих шлицевых соединениях; смятие рабочих поверхностей шлицев в результате действующих на соединение сверхдопустимых крутящих моментов; выкрашивание рабочих поверхностей шлицев под действием динамических нагрузок; поломка отдельных зубьев шлица.

|

Ремонт шлицевых соединений заключается в наплавлении металла на изношенные поверхности с последующей механической обработкой в соответствии с размерами и расположением шлицев на сопрягаемой детали. Шлицы ремонтируют также путем раздачи, когда шлицевое соединение центрируют по внутреннему диаметру. Перед раздачей шлицев, которую производят вначале при помощи зубила и затем чеканки, шлицевой вал отжигают, если он закален. Каждый шлиц раздают в продольном направлении с последующей механической обработкой (рис. 12.5, а). После раздачи канавки на шлицах заваривают электросваркой, вал дополнительно отжигают, рихтуют, шлицы обрабатывают под нормальный размер и термообрабатывают (рис. 12.5, б).

Рис. 12.5. Ремонт шлицевых соединений: а — канавка, полученная раздачей; б — механическая обработка шлица Рис. 12.5. Ремонт шлицевых соединений: а — канавка, полученная раздачей; б — механическая обработка шлица |

В отверстиях шлицы восстанавливают строганием, долблением или протягиванием. При этом увеличивают размер шлицев на валу. Шлицевые соединения ремонтируют только у трудоемких в изготовлении деталей, а в остальных случаях заменяют новыми.

Заклепочные соединения. В заклепочных соединениях наиболее часто встречаются следующие виды износа: ослабление заклепок, погнутость стержней заклепки, срез головки, повреждение заклепочных отверстий.

Перечисленные дефекты в заклепочных соединениях обнаруживают осмотром и простукиванием (при простукивании звук должен быть чистым). Дребезжащий или глухой звук указывает на ослабление заклепок. Для проверки плотности заклепочного шва в герметических соединениях проводят гидравлические испытания.

Для удаления поврежденных заклепок необходимо разрубить головки зубилом на части, срубить их и выбить заклепку из отверстия.

После удаления заклепки отверстия с повреждением и трещинами или несовпадающие отверстия рассверливают, после чего их обрабатывают разверткой. В полученные отверстия ставят заклепки увеличенного размера и добиваются плотного прилегания склепываемых деталей друг к другу при помощи стяжки. Затем закладную головку плотно прижимают к металлу, а выступающий стержень нагревают (ацетилено-кислородным пламенем) и расклепывают. Расклепанным головкам придают правильную форму при помощи обжимки.

Сварные и паяные соединения. Поврежденные сварные и паяные соединения исправляют с помощью сварки и пайкой. Перед этим старую сварку из дефектных мест удаляют с помощью электроинструмента, а припой со спаянных швов — шабером. Сварку и припой необходимо удалять на 10-15 мм дальше видимых трещин.

Отремонтированные сварные соединения не должны иметь непроваренных, подрезанных, пористых швов и швов, имеющих шлаковые включения.

Источник