Технология ремонта насосного оборудования

Одним из направлений деятельности предприятия является капитальный ремонт

и модернизация насосного оборудования .

Капитальный ремонт насосного оборудования — это ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановлению ресурса оборудования с заменой или реставрацией любых его частей, включая базовые.

Капитальный ремонт

Производится в заводских условиях: демонтаж и вывоз агрегата на производственную базу; мойка, разборка, дефектовка; замена, реставрация составных частей; балансировка ротора и рабочих колес; сборка; параметрические испытания на стенде с выдачей протокола испытаний.

На предприятии выполняется капитальный ремонт практически всех типов насосов, эксплуатируемых в нефтегазодобывающих компаниях:

• Насосы типа ЦНС (высоконапорные), в том числе с оппозитным расположением рабочих колес (ЦНСп)

• Насосы типа ЦНС (низконапорные)

• Насосы типа К, КМ

• Насосы типа АХП

• Насосы типа НВ, НВД, НВ-Мн-Е

• Насосы типа НПС, 2НПС

• Насосы типа Ш, НШ, НМШ

НОМЕНКЛАТУРА ОБОРУДОВАНИЯ:

• Высоконапорные центробежные насосы секционные типа ЦНС для систем повышения пластового давления: 45х1422-1900, 63х1422-1900, 90х1422-1900, 120х1422-1900, 180х1422-1900, 200х2100-2200, 240х1422-1900, 500х1422-1900, 630х1700-1900, 720х1422-1900

• Насосы двухстороннего входа горизонтальные для воды: 1Д200-90, 200Д90, ЦН1000-180, 10НМК (ЦН1000х180-3), ЦН400-210, 175Д125, 1Д315, СМ100-65-200-2, СМ150-125-315-4, СМ80-50-200-2, К45/30, К160/30

• Центробежные насосы секционные для систем подготовки и перекачки нефти: ЦНС38х44-220, ЦНС60х66-330, ЦНС105х98-490, ЦНС180х85-425, ЦНС300х120-600, ЦНС500х160-880

• Вертикальные полупогружные насосы типа НВ50/50, НВ-Мн-Е50/50, НВД, АХП45/31, 3ХПА, ДИР490, 12НА-9х4, DRЧ40-90

ВИДЫ ВЫПОЛНЯЕМЫХ РАБОТ:

• Разборка и мойка насоса

• Дефектовка степени износа деталей и узлов насоса

• Предварительная подготовка деталей к ремонту: очистка, дробеструйная обработка

• Замена или реставрация вала насоса в зависимости от результатов дефектовки

• Полимерное напыление внутреннего диаметра рабочих колёс, бандажирование уплотнений рабочих колёс, восстановление корпусных деталей наплавкой

• Замена непригодных к реставрации деталей

• Замена резинотехнических изделий

• Замена уплотнительных колец щелевых, букс межступенных

• Замена или реставрация узла разгрузки

• Реставрация вкладышей подшипников скольжения

• Балансировка ротора насоса

• Сборка насоса, выставка

• Обкатка на стендах параметрических испытаний насосов для систем поднятия пластового давления, подготовки и перекачки нефти с предоставлением протокола испытаний

• Покраска оборудования в соответствии с корпоративными стандартами Заказчика

Отремонтированные насосы соответствуют требованиям конструкторской документации техническим условиям (ТУ) на капитальный ремонт каждого типа насосов.

Технология капитального ремонта насосного оборудования

Капитальный ремонт насосного оборудования производится в заводских условиях.

Основные этапы и операции при проведении КР:

• Демонтаж и вывоз насоса на предприятие

• Мойка, разборка, дефектовка

• Замена, реставрация деталей

• Балансировка ротора

• Сборка насоса

• Параметрические испытания на стенде с выдачей протокола испытаний

• Завоз на объект эксплуатации, монтаж, выставка, центровка насосного агрегата

После капитального ремонта в АО «НРС» насосы в условиях эксплуатации имеют наработку от 8 600 до 20 000 часов.

Применение в технологии капитального ремонта стендовых испытаний насосов обеспечивает бесперебойную работу насосного агрегата в гарантийный период и позволяет до ввода

в эксплуатацию проверить и оценить качество ремонтных работ.

Преимущества в области капитального ремонта насосного оборудования

• Наработанная база технической документации по капитальному ремонту насосного оборудования, наличие технических условий.

• Наличие необходимых производственных ресурсов, основных средств, трудовых ресурсов.

• Прямые поставки запасных частей и комплектующих от заводов-изготовителей насосного оборудования Группы ГМС и совместный внутригрупповой план по НИОКР.

• Возможность производить восстановление целостности деталей и комплектующих, в том числе их упрочнение, взамен поставки новых.

• Возможность производить ремонт базовых узлов и деталей.

• В случае отсутствия у Заказчика обменного фонда насосного оборудования возможно предоставление насоса во временное пользование.

• Непосредственная географическая близость завода к объектам эксплуатации насосного оборудования, что позволяет более оперативно реагировать на заявки и производить демонтаж, вывоз, завоз, монтаж и запуск насосов после капитального ремонта.

• Обеспечение контроля качества на всех этапах капитального ремонта.

• Обязательные параметрические испытания на стендах (ППД и ППН) после проведения капитальных ремонтов с выдачей протоколов испытаний Заказчику.

• Наличие собственных и совместных с НИОКР группы ГМС разработок в области совершенствования и оптимизации конструкции узлов насосных агрегатов , позволяющие улучшить характеристики насосов после проведения капитальных ремонтов и существенно увеличить межремонтный период.

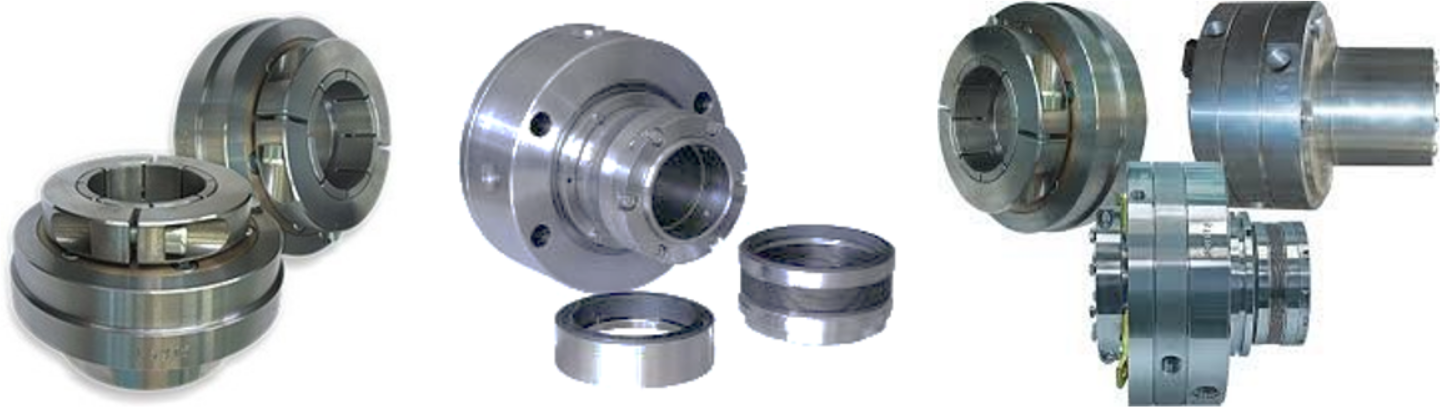

Торцовые уплотнения насосов

В 2014 году на территории АО НРС был открыт склад-магазин предприятий производителей торцовых уплотнений по всем линейкам насосов для нефтедобычи: АО «ТРЭМ Инжиниринг», НПК «ГЕРМЕТИКА», ООО «ИнКо».

Объемы запасов ТУ на территории АО «НРС»: ориентировочно 3-х месячная потребность новых ТУ

и ЗИП с постоянно пополняемым фондом.

Наличие данных консигнационных складов на территории предприятия позволяет оперативно получать торцовые уплотнения в день заявки и минимизирует сроки ремонта.

Торцовые уплотнения вышеуказанных отечественных производителей не уступают по качеству

и срокам эксплуатации импортным, таким как Burgmann, John Crane, FLOWSERVE. Данное импортозамещение позволяет существенно снизить затраты на капитальный и текущий ремонт насосного оборудования.

Изменение параметров насоса при капитальном ремонте по запросу Заказчика

По желанию Заказчика при капитальном ремонте насосного оборудования возможно изменение параметров по объему перекачиваемой среды и напорным характеристикам без изменения габаритных размеров насоса.

Специалисты АО «НРС» производят гидравлические расчеты по достижению требуемых параметров закачки и разрабатывают мероприятия по установке дополнительных элементов проточной части насоса или их снятию (установка проставочных втулок) и в случае необходимости дополнительной механической обработке рабочих колес (подрезка).

Новые технологии восстановления деталей

На предприятии широко применяются технологии по восстановлению и упрочнению деталей насосного оборудования путем нанесения на рабочие поверхности металлических покрытий, обладающих повышенной износостойкостью и коррозионностойкостью, что позволяет увеличить срок их эксплуатации, такие как:

• Автоматическая наплавка под слоем флюса;

• Автоматическая наплавка порошковыми и сварочными проволоками сплошного сечения.

Крышки насосов, отреставрированные в АО «НРС» методом упрочняющей наплавки.

Для наплавки деталей, работающих в условиях интенсивного абразивного изнашивания, наиболее эффективными являются композиционные сплавы на основе литых карбидов вольфрама – Релит:

• Наплавка колец узла разгрузки ЦНС производится проволокой СВ-04Х19Н11МЗ с добавлением Релита марки «з-4». Для придания поверхностям подвергающимся интенсивному изнашиванию применяется метод стеллирования. Стеллит – это хромокобальтовый сплав, обладающий высоким сопротивлением к истиранию поверхности при рабочих температурах до 1000 град. Цельсия;

• Методом стеллирования производится упрочнение ступиц рабочих колес в зоне щелевых уплотнений, наиболее подверженных коррозионному, абразивному и механическому износу.

Применение технологии защитных покрытий

В АО «НРС» используются технологии ремонта корпусных деталей насосов с применением защитных покрытий, таких как, полимерные порошки, мультиметаллы, металлополимерные

и композиционные материалы.

В связи с появлением на рынке новых мультиметаллических защитных покрытий появилась новая технология ремонта проточной части насосного оборудования. Материал LOCTITE обладает улучшенной гидроабразивной и химической стойкостью. Материал апробирован на таких насосах, как 200Д90, ЦНС1000, 10НМК и др. Материал многокомпонентный, наполнение состава покрытия зависит от условий среды работы насоса.

Использование технологии ремонта мультиметаллом LOCTITE позволяет восстанавливать поврежденные поверхности проточной части насоса, улучшая их гидроабразивную стойкость, восстанавливая гидродинамические качества насоса, продлевая его срок службы.

На одном из объектов АО «Самотлорнефтегаз» были успешно проведены опытно-промысловые испытания насоса 200Д90 после проведения капитального ремонта

с применением технологии ремонта корпуса насоса мультиметаллом LOCTITE.

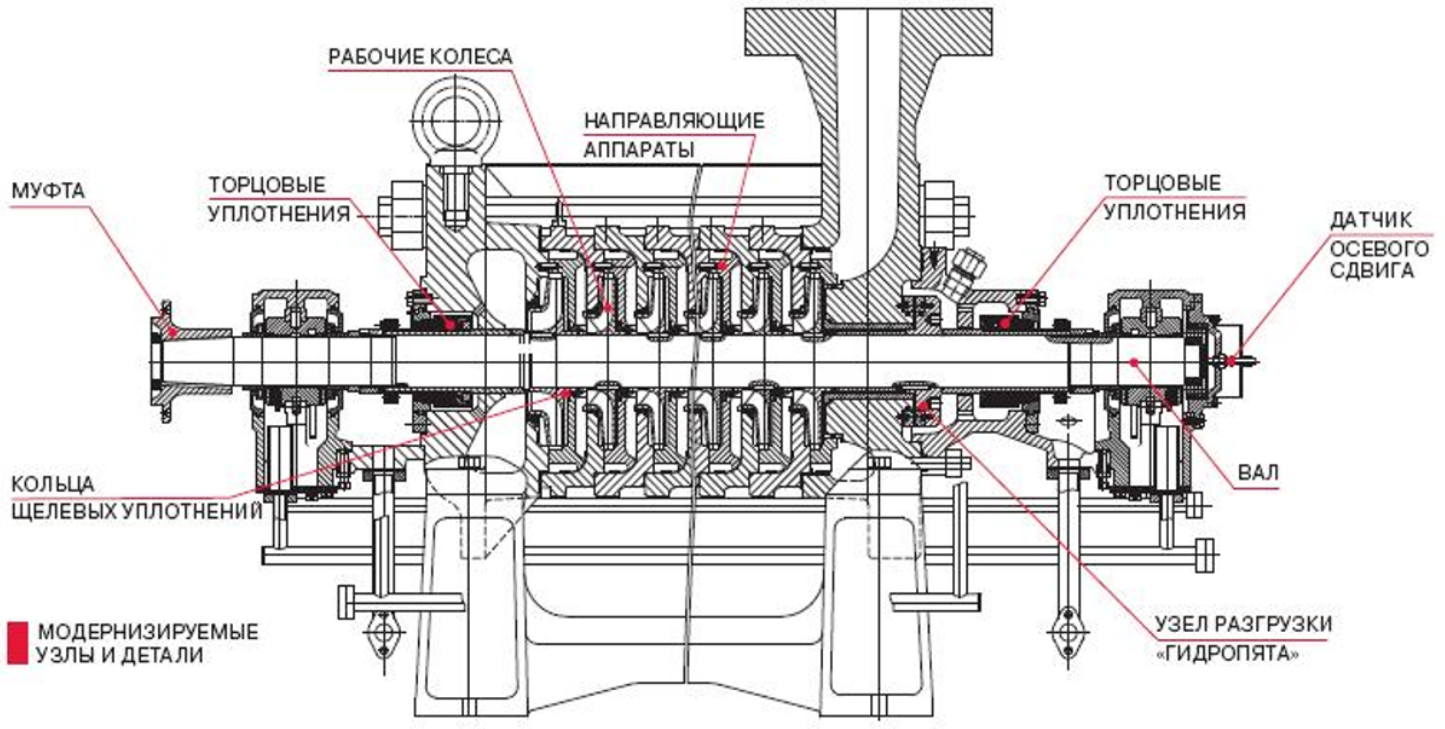

МОДЕРНИЗАЦИЯ НАСОСНОГО ОБОРУДОВАНИЯ

АО «Нижневартовскремсервис» осуществляет модернизацию насосов типа ЦНС, составляющих значительную часть парка оборудования, установленного в блочных кустовых насосных станциях (БКНС) систем ППД на территории РФ и стран СНГ. Модернизация позволяет обеспечить повышение экономичности, снижение энергопотребления и значительное увеличение ресурса работы насосов.

АУДИТ СИСТЕМ БКНС

Для объективной оценки состояния систем БКНС предлагается комплексное решение — проведение аудита оборудования специалистами АО «Нижневартовскремсервис» с определением перечня мероприятий по его модернизации. Основные задачи энергоаудита:

► Определение реальных режимов работы насосных агрегатов и их энергопотребление

► Разработку мероприятий по снижению энергопотребления

► Рекомендации по модернизации оборудования и его выводу в ремонт в зависимости от степени изменения рабочих характеристик

► Увеличение межремонтного интервала насосов и приводных электродвигателей

Реализация мероприятий на основании рекомендации, проведенного энергоаудита БКНС, позволяет снизить энергопотребление и повысить ресурс высоконапорных насосов.

МЕРОПРИЯТИЯ ПО МОДЕРНИЗАЦИИ НАСОСОВ

► Вывод в ремонт насосов ЦНС при снижении КПД на 8-10%

► Доведение показателей работы насосов ЦНС после капитального ремонта до характеристик, установленных изготовителем

► Двукратное увеличение ресурса работы после капитального ремонта

► Снижение энергопотребления насосов за счёт увеличения их КПД

► Модернизация ЦНС 180 для обеспечения производительности от 45 до 240 м ³ /ч при максимальном КПД путём установки сменных про¬точных частей на параметры 45, 63, 90, 120, 180, 240 м ³ /ч

► Модернизация ЦНС 500 для обеспечения подачи от 315 до 720 м ³ /ч при максимальном КПД путём установки сменных проточных частей на параметры 315, 500, 630, 720 м ³ /ч

► Адаптация насосов под конкретные условия эксплуатации

• Проектирование и изготовление ремонтного комплекта из высоколегированных и высокопрочных материалов, повышающих коррозионную стойкость деталей и увеличивающих ресурс деталей

• Ремонт с использованием полноразмерного ремонтного комплекта, включающего новую проточную часть (рабочие колёса, направляющие аппараты, уплотнительные кольца, вал)

• Доработка проточной части рабочих колёс и направляющих аппаратов для изменения на¬пора

и подачи насосного агрегата

• Реставрация приёмных и выкидных крышек с применением сварочной нержавеющей про¬волоки СВ06Х19Н9Т для получения коррозионностойких поверхностей

• Увеличение надёжности насосов за счёт внедрения новых узлов: торцовых уплотнений по АРІ 682, пластинчатых муфт, датчиков осевого сдвига ротора

• Проведение стендовых приёмо-сдаточных испытаний модернизированных насосов на пред¬приятии и натурных испытаний на объекте эксплуатации (БКНС) с представителем служб Заказчика

Персонал предприятия обучен в региональном центре обучения по программе ремонта

и сервисного обслуживания НПО, а также в учебных классах АО «НРС», АО «ГМС-Нефтемаш», ПАО «Насосэнергомаш», Apollo Goessnitz GmbH (Германия), АО «ТРЭМ Инжиниринг».

Предприятие имеет сертификаты сервисных центров от заводов-производителей насосного оборудования, входящих в группу ГМС:

АО «Сумский завод «Насосэнергомаш» (г. Сумы, Украина)

АО «ГМС Ливгидромаш»

ОАО «Бобруйский машиностроительный завод» (г. Бобруйск, Республика Беларусь)

Apollo Goessnitz GmbH (г. Гесниц, Германия)

Источник

Лекция №12. Техническое обслуживание и ремонт насосных установок.

Обслуживание насосов во время работыдолжно обеспечить нормальную безаварийную работу установки. Особенно внимательно нужно следить за работой подшипников, поскольку они являются наиболее уязвимым местом. Нагрев подшипников небольших насосов проверяется па ощупь (рука должна выдерживать длительное прикосновение к корпусу подшипника). В подшипниках крупных насосов установлены термометры; показания их не должны превышать 60—70° С. При чрезмерном нагреве подшипников, нужно проверить уровень масла в подшипниках (независимо от нагрева подшипников уровень масла должен поддерживаться в указанных на масломерном стекле пределах). Если уровень масла нормальный, насос необходимо остановить, поскольку чрезмерный нагрев в этом случае указывает на неисправность подшипников. В случае охлаждаемых подшипников проверяют поступление охлаждающей воды; прекращение подачи воды также может быть причиной чрезмерного нагрева подшипников. Масло в подшипниках сменяется через каждые 800—1000 ч работы.

Нужно также внимательно следить за работой сальников. Сальники насосов, подающих холодную воду, должны быть холодными. Нагрев сальника указывает на его чрезмерную затяжку. Вода из сальников должна стекать тонкой струйкой или по каплям. Если сальники пропускают слишком большое количество воды, их необходимо подтянуть. Но затяжка или ослабление сальников допускается только на остановленном насосе. Набивка сальников со временем изнашивается и ее периодически (по мере надобности) заменяют.

Во время работы насосов необходимо также следить за показаниями всех приборов — манометра, амперметра и других. Во многих случаях по показаниям приборов можно установить причины ненормальной работы. Представим себе, например, что резко упало давление в напорной линии циркуляционного насоса. По показаниям только манометра причину этого установить нельзя: их может быть несколько. Вакуумметр показывает, что разрежение во всасывающей линии сильно выросло, а значит, увеличилось количество подаваемой насосом воды. Действительно, при увеличении расхода воды возрастает сопротивление всасывающего трубопровода и, как следствие, уменьшается давление перед насосом. Чрезмерное же увеличение подачи, как это следует из характеристик насосов, сопровождается значительным уменьшением напора насоса. Поэтому уменьшается давление в напорной линии. Но значительное увеличение подачи (при неизменном числе оборотов) может произойти только вследствие значительного уменьшения сопротивления сети. Таким образом, вероятной причиной падения давления в рассматриваемом случае является разрыв напорного трубопровода.

Остановка насоса.Перед остановкой центробежных насосов закрывают напорную задвижку, после чего выключают двигатель. Если насос останавливается на длительное время, то необходимо спустить воду из корпуса насоса.

При ремонте насосов в зависимости от сложности и трудоемкости выполняемых работ может применяться как индивидуальная, так и бригадная организация труда.

Количественный состав бригады устанавливается исходя из трудоемкости планируемых работ по ремонту насосов, предусмотренных годовым планом.

Правильная организация рабочего места предполагает четкое определение объема и характера выполняемых в нем работ, необходимое оснащение, рациональную планировку, систематическое обслуживание, благоприятные и безопасные условия труда.

Оснащение рабочего места осуществляется по утвержденной технической документации на выполнение работ. Оно включает организационную и техническую оснастку.

В цехах, участках предприятий и мастерских должен выполняться установленный порядок приема центробежных насосов в ремонт и сдача их после ремонта.

На основе предварительно составляемых дефектных ведомостей до остановки насоса для ремонта заблаговременно ведется технологическая подготовка (отработка технологии разборки и сборки, изготовление сменных наиболее трудоемких и сложных деталей) и подготовка ремонтных работ (получение и изготовление запасных узлов и деталей, заменяющих изношенные; обеспечение инструментом и приспособлениями, а также материалами и комплектующими изделиями). К ремонту насоса следует приступать только после производства всех подготовительных работ.

Насос перед остановкой для ремонта должен быть тщательно очищен от грязи, пыли, охлаждающей и рабочей жидкости (продукта), а там где нужно — пропарен и продут.

Если ремонт будет производиться без снятия насоса с места его установки или фундамента, то площадь около насоса необходимо освободить от готовой продукции, материалов, деталей и т.п. и тщательно убрать.

Ответственность за подготовку насоса к ремонту возлагается на начальников производственных цехов или начальников участков (старших мастеров), сдающих насос в ремонт.

Перед началом ремонта слесарю-ремонтнику необходимо убедиться в том, что:

— вентиль на нагнетательной линии закрыт, входной и напорный патрубки перекрыты задвижкой; для отключения насоса от действующих линий подготовлены заглушки;

— насос освобожден от рабочей и охлаждающей жидкости, а вода из трубопроводов и насоса (в холодное время года) слита;

— двигатель приводного насоса выключен и на выключателе имеется табличка: «Не включать. Работают люди»;

— вентили, подводящие воду или жидкость для охлаждения масла для смазки, а также паровыпускные вентили у парового насоса закрыты; краны у манометров закрыты, а продувочные краники открыты; все вспомогательные трубопроводы отключены;

— помещение, в котором во время работы насоса наблюдается содержание вредных для человека газов или веществ, провентилировано.

Если установленный в производственном помещении насос должен ремонтироваться в мастерской или в ремонтном цехе предприятия, то слесари-ремонтники производят работы по съемке его с места установки или фундамента. В этом случае исполнитель отсоединяет насос от двигателя, открепляет от фундаментной плиты, рамы, стойки и т.п., снимает и переносит на стол, верстак или стеллаж для разборки вручную (когда масса насоса не превышает установленной нормы) или с помощью подъемно-транспортных средств; снимает насос с места и устанавливает на соответствующий транспорт (на специально подготовленное место, площадку) для последующего перемещения в ремонтный цех или мастерскую.

При разборке насоса сначала следует равномерно отпустить гайки болтов, закрепляющих детали или узлы насоса, а затем отвернуть их с болтов или шпилек полностью.

Укладку снятых деталей и узлов производить так, чтобы не повредить их. Пользоваться следует лишь определенным инструментом, например соответствующими ключами. Не допускается разборка гаечных соединений зубилом или молотком.

При ремонте каждую деталь необходимо тщательно промыть нейтрализующими жидкостями, протереть или обдуть воздухом, внимательно осмотреть, а также окончательно уточнить дефектную ведомость для ремонта с учетом специфики условий эксплуатации насоса; скорости перемещения рабочих органов, качества и состава рабочей жидкости, температуры и т.п.

В целях сокращения срока ремонта насосов важно иметь заранее подобранные чертежи, разработанные технические условия на ремонт отдельных узлов и деталей, документацию по технологии ремонта, изготовлению и восстановлению отдельных деталей, специальные приспособления для механизации ручных работ, контрольные приспособления и инструменты. Резьбовые соединения насосов, перекачивающих горячие нефтепродукты, рекомендуется смазывать графитовой смазкой, что облегчит и ускорит разборку при последующем ремонте.

После сборки производится пуск насоса: приработка, предварительная проверка качества ремонта, обкатка его на месте установки или специально оборудованном стенде.

Пуск насоса разрешается после предварительного осмотра, в процессе которого проверяется: наличие масла в корпусах подшипников; отсутствие заеданий (проверяется проворачиванием вала насоса за муфту); набивка сальников (набивка должна быть плотной, равномерно подтянутой).

После предварительного осмотра необходимо:

— закрыть вентиль на нагнетательном трубопроводе во избежание перегрузки электродвигателя в период пуска насоса;

— залить всасывающий трубопровод и корпус насоса (для заполнения корпуса и подводящего трубопровода насоса жидкостью рекомендуется применять вакуум-насосы, а при их отсутствии — устанавливать на подводящем трубопроводе);

— проверить ограждение муфты насоса и соединение ее с электродвигателем;

После набора насосом максимальных оборотов медленно открывать вентиль до достижения необходимого напора (по показанию манометра на нагнетательном трубопроводе).

В процессе испытания насоса все смазочные устройства должны быть в исправном состоянии и обеспечивать поступление смазки: масленки и смазочные отверстия защищены от попадания грязи и наполнены маслом, а всасывающие трубопроводы насоса и маслосборника должны иметь фильтрующие сетки.

Необходимо проверить исправность арматуры системы охлаждения.

Подтеки в фитингах, соединениях и трубах, разбрызгивание жидкости не допускаются. Соединения должны быть плотными.

После окончания работ ремонтный мастер или механик цеха предъявляет насос представителю отдела технического контроля для проверки выполнения слесарно-монтажных работ. Все обнаруженные представителем ОТК дефекты устраняются исполнителем или ремонтной бригадой.

После приемки насос устанавливают на место или (если ремонт производится без снятия) включают его для испытания в рабочем состоянии.

Насос устанавливается на достаточно жесткое основание, чтобы при его работе не было вибраций.

Вал должен находиться в горизонтальном или вертикальном положении, это проверяется по уровню и отвесу.

При непосредственном соединении насоса с электродвигателем посредством упругой муфты необходимо обращать внимание на точность совпадения их геометрических осей. В противном случае эластичные пальцы муфты будут быстро истираться или начнется вибрация установки, что повлечет за собой износ подшипников и нарушение работы сальника, усиленную течь.

При монтаже трубопровода трубы должны быть соответствующим образом выверены и закреплены, не вызывая деформаций на корпусе насоса.

Все соединения, особенно на всасывающей стороне, должны быть герметичны, так как при работе насоса с вакуумом засасывается воздух, что снижает производительность насоса или вызывает отказ в работе.

Каждый насос на нагнетательном трубопроводе должен быть снабжен вентилем (задвижкой), который служит запорным регулирующим приспособлением.

Сдача насоса из ремонта должна производиться в установленные сроки, согласно планово-предупредительному ремонту оборудования.

Литература 2 доп.

1. Что проверяют при чрезмерном нагреве подшипников?

2. Каким образом останавливают центробежные насосы?

3. Что необходимо предпринять перед остановкой насоса?

4. Каким видом смазки рекомендуется смазывать резьбовые соединения насосов для облегчения и ускорения разборки при последующем ремонте?

5. Чем должен быть снабжен каждый насос на нагнетательном трубопроводе?

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Источник