Способы ремонта направляющих станины

Выбор способа ремонта направляющих станины зависит от степени их износа и условий ремонта (оснащенность предприятия специальным оборудованием и приспособлениями).

Задача состоит в том, чтобы выбрать такой способ восстановления этих деталей, при котором обеспечивалась бы необходимая их точность при наименьших затратах времени и средств.

В ремонтной практике направляющие восстанавливают шабрением, шлифованием, тонким фрезерованием, строганием с последующим шлифованием, строганием с последующим шабрением и притиркой.

Если ремонт выполняется силами цеховой ремонтной бригады, то специальные станки для механической обработки станин применять нецелесообразно, так как загрузка их будет чрезмерно низкой.

Для восстановления направляющих станин с износом до 0,12 мм в этих условиях используют шабрение, которое, несмотря на большую трудоемкость и низкую производительность, обеспечивает высокую точность контакта сопрягаемых поверхностей (до 30 пятен на площади 25 мм 2 ).

В последние годы станины станков стали изготовлять со стальными или чугунными направляющими, закаленными токами высокой частоты или наклепанными (вибрационным обкатыванием и др.). Эти направляющие шлифуют или фрезеруют.

Для их механической обработки иногда применяют продольно-строгальные станки, оснащенные шлифовальными и фрезерными приспособлениями, а в крупных ремонтных цехах — специализированные шлифовальные и фрезерные станки.

В табл. приведены данные, характеризующие трудоемкость и эффективность некоторых способов ремонта направляющих станин.

Величина износа, мм

Отклонение (в мкм) от прямолинейности при длине направляющих 1000 мм

Источник

С.А. Рябов Разработка технологии ремонта направляющих станин металлорежущих станков

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ КУЗБАССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ

УНИВЕРСИТЕТ Кафедра металлорежущих станков и инструментов

РАЗРАБОТКА ТЕХНОЛОГИИ РЕМОНТА НАПРАВЛЯЮЩИХ СТАНИН МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Методические указания к выполнению практических работ по курсу “Технология ремонта металлорежущих станков» для студентов по специальности 120200 “Металлорежущие станки и инструменты”

Составители С.А. Рябов Д.А. Сальников

Утверждено на заседании кафедры Протокол № 5 от 24.05.2000

Рекомендовано к печати учебнометодической комиссией специальности 120200

Протокол № 16 от 28.06.2000

Электронная копия хранится в библиотеке главного корпуса КузГТУ

Определить величину износа, проверить геометрическую точность, выбрать способ ремонта направляющих станин станков.

2. ОСНОВНЫЕ ТЕОРЕТИЧЕСКИЕ ПОЛОЖЕНИЯ

2.1. Ремонтная классификация станин

Станина — основная базовая деталь металлорежущего станка. От конструкции, жесткости, точности изготовления и ремонта станины, от формы и размеров направляющих, свойств материалов, из которых они выполнены, и других факторов зависят эксплуатационные характеристики станка.

В основном станины изготавливают из серого чугуна марок СЧ15, СЧ18, СЧ21, СЧ24, СЧ25, СЧ30, СЧ35 и высокопрочного чугуна марки ВЧ45-5. Профиль сечения и расположение направляющих в зависимости от их назначения и несущих нагрузок могут быть различными.

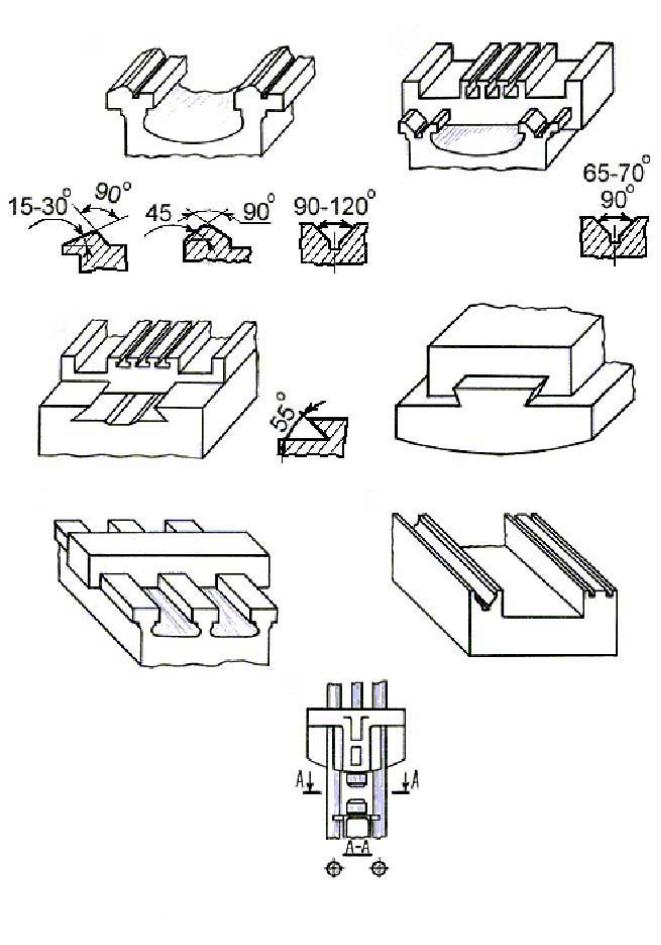

Направляющие с сечением в виде трапеции предназначены для горизонтального перемещения при небольших скоростях на токарновинторезных, револьверных станках и токарных полуавтоматах. Обычно такие направляющие комбинируются с плоскими направляющими, между которыми изготавливается канавка. При эксплуатации они обеспечивают точность прямолинейного перемещения и хорошее удаление стружки (рис.1, а).

Направляющие с сечением в виде латинской буквы “V” (рис.1,б) предназначены для горизонтального перемещения при различных скоростях скольжения на крупных плоскошлифовальных, продольнофрезерных и продольно-строгальных станках. Такие направляющие сложны в изготовлении и в ремонте, требуют надежной защиты от попадания стружки и пыли, но они обеспечивают высокую точность и жесткость прямолинейного перемещения, обладают хорошими условиями для смазки.

Направляющие типа “ласточкин хвост” имеют клиновидное сечение (рис.1,в), отличаются простотой регулировки (с помощью клиньев или планок) зазора от износа, несложны в изготовлении и ремонте.

симметричные (V – образные)

Рис. 1. Профили направляющих станин

Однако условия для смазки этих направляющих вызывают потери на трение и увеличивают износ. Предназначены для горизонтального, вертикального и наклонного перемещения при небольших скоростях скольжения на фрезерных, агрегатных, токарных, револьверных станках и автоматах.

Направляющие прямоугольного сечения (рис.1,г) просты в изготовлении и ремонте, хорошо удерживают смазку, но регулировка зазоров и компенсация износов в них усложнены и для защиты от попадания стружки и пыли требуются дополнительные устройства. Такие направляющие применяют для горизонтального и вертикального перемещений при малых скоростях скольжения на фрезерных, поперечнострогальных, расточных, сверлильных, хонинговальных и долбежных станках.

Направляющие с комбинированным профилем (рис.1,д) используют с целью упрощения их изготовления и ремонта. Одна из направляющих имеет “V” – образное сечение, другая плоское. За счет плоской направляющей, обеспечивающей устойчивость перемещения, компенсируется погрешностью призматической направляющей, которая обеспечивает прямолинейность перемещения. Направляющие с комбинированным профилем применяют только для горизонтального перемещения при малых скоростях на продольно-фрезерных и шлифовальных станках.

Направляющие круглого сечения (рис.1,е) наиболее просты в изготовлении и ремонте, весьма износостойки. С них хорошо удаляется стружка и пыль. Такие направляющие чаще всего устанавливают на ра- диально-сверлильных станках и прессах, а также на протяжных станках.

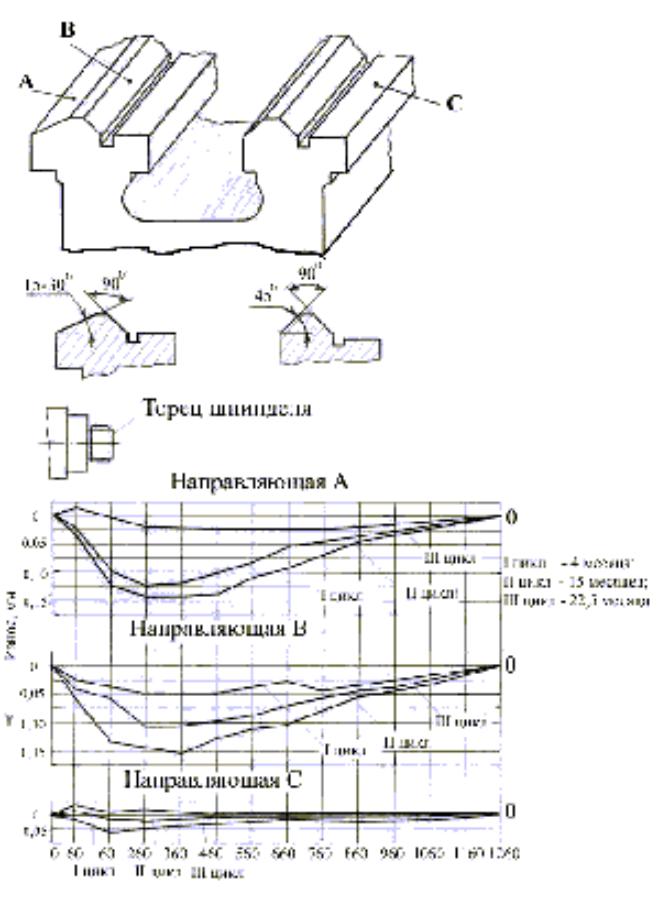

2.2. Определение величины износа и проверка геометрической точности направляющих станин

В процессе эксплуатации станка направляющие станин изнашиваются неравномерно (рис.2). Так у отечественных токарных станков 1Д62, 1Д63, 1А62, 1К62, имеющих переднюю направляющую треугольной несимметричной формы, а заднюю – прямоугольную плоскую, основному износу подвергается плоскость А как наиболее загруженная. Этот износ на наиболее изнашиваемом участке в среднем составляет до 0,12 мм за год при условии работы в серийном производстве.

По сравнению с плоскостью А плоскость В изнашивается на 25 % меньше, а плоскость С — в 5 раз меньше.

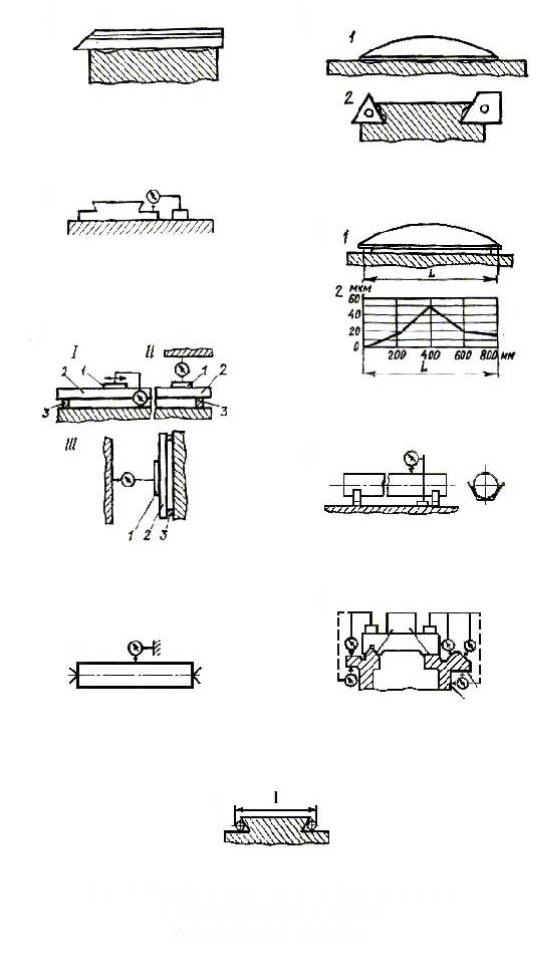

Перед ремонтом осуществляется контроль направляющих станины металлорежущего станка. В зависимости от модели станка и проверяемых погрешностей, а также от условий, в которых ведется ремонт, используют различные методы определения величины износа и геометрической точности направляющих. Отклонение от прямолинейности и плоскостности проверяют лекальной линейкой, на краску, индикатором.

Лекальная линейка (рис.3,а) прикладывается к проверяемой поверхности рабочим ребром. Износ (погрешность) определяется наибольшей величиной просвета, измеряемого щупом. Этот способ приемлем для проверки коротких поверхностей, длина которых не превышает 9/10 длины линейки.

При проверке на краску (рис.3,б) на проверяемую поверхность ставят мост 1 или поджимают проверочную линейку 2, на которую предварительно наносят краску. Мост (линейку) перемещают в продольном и поперечном направлениях. Краска остается на наименее изношенных частях поверхности. Такой способ указывает на наличие износа (погрешности), но не позволяет найти его величину.

При использовании индикатора (рис.3,в) деталь (стол или каретку суппорта) устанавливают на плите, а индикатор со стойкой перемещают по плите.

С помощью линеек, мерных плиток и щупов (рис.3,г) определяют величину износа и отклонения от прямолинейности, параллельности, цилиндричности, круглости и радиального биения. На поверхность устанавливают проверочную линейку 1, под концы которой подкладывают две одинаковой высоты мерные плитки, расположенные на расстоянии 2/10 от линейки. Величину износа (погрешности) определяют на участках через 100-300 мм мерной плиткой или щупом, вставленным между линейкой и проверяемой поверхностью. По результатам измерений можно построить график износа 2. Длина линейки должна составлять не менее 4/5 длины проверяемой поверхности.

Горизонтальные I, потолочные II и вертикальные III поверхности проверяют с помощью индикатора, плоской линейки и плиты (рис.3,д). На мерные плитки 3 устанавливают линейку 2, по которой перемещают стойку с индикатором 1.

Рис. 2. График износа направляющих станины токарного станка.

Рис. 3. Схемы определения величины износа и геометрической точности направляющих станины

Рис. 3. Продолжение

Измерительный стержень индикатора постоянно касается проверяемой поверхности. Отклонение индикаторной стрелки показывает величину износа или погрешность. Для удобства работы при проверке потолочных и вертикальных поверхностей применяют рычажные индикаторные насадки. Мерные плитки устанавливают на зачищенные, наименее изношенные места поверхности.

Круглые направляющие проверяют с помощью индикатора, плиты и призм (рис.3,е). На плиту ставят две одинаковые призмы, на которые неизношенной поверхностью кладут круглую направляющую. Индикатор на стойке настраивают по неизношенным концам. Перемещая стойку индикатора, производят замеры направляющей, поворачивая её в призмах.

Перед проверкой направляющих с помощью центров и индикатора (рис.3,ж) производят зачистку от грязи и забоин конусов центров, направляющую устанавливают в предварительно проверенные центры токарного, круглошлифовального станков или специального приспособления. Индикаторную головку укрепляют на суппорте или шлифовальной бабке. Не включая станка, путем перемещения суппорта (на токарном станке) или стола с направляющей (на шлифовальном станке), поворачивая рукой направляющую, на различных участках её длины производят замеры. Для направляющих длиной более 500 мм строят график.

Величину отклонения от параллельности измеряют с помощью моста задней бабки и индикатора, а также цилиндра и микрометрической скобы (индикаторное приспособление).

С помощью моста задней бабки с индикаторной стойкой (рис.3,з) проверяют относительно неизнашиваемых плоскостей 4 и 3 малоизнашиваемые направляющие 1 и 2 (для токарных станков — зона перемещения задней бабки). На мост задней бабки устанавливают магнитную стойку с индикатором, позволяющую проверить все направляющие поверхности станины. Для обеспечения жесткости на мост ставят дополнительный груз.

Цилиндрами, штангенциркулем, микрометром или индикаторным приспособлением (рис.3,и) проверяют комбинированные направляющие типа “ласточкин хвост”. В углы плоскостей устанавливают два мерных ролика (цилиндра). Перемещая цилиндры вдоль станины, на отдельных участках (через 100-300 мм) производят замеры (размер L) штангенцир-

кулем или микрометрической скобой. Разность в показаниях позволяет судить о величине погрешности. Индикаторное приспособление упрощает проверку и дает большую точность при минимальных затратах времени.

Величину спиральной извернутости направляющих станин различной длины определяют уровнем и мостом задней бабки или плитой (рис.3,к). Уровень 2 устанавливают на мост 1 перпендикулярно к направляющим. Перед началом проверки станину выверяют уровнем, установленным на её наименее изношенных концах. Перемещая мост по направляющим, через определенные участки (100-300 мм) записывают показания уровня. Отклонения от нулевой риски в ту или в другую сторону подтверждают наличие спиральной извернутости.

Отклонения направляющих от прямолинейности в горизонтальной плоскости проверяют струной, лупой, мостом задней бабки (рис.3,л). На концах станины устанавливают кронштейны 4, на которые с помощью грузов 6 натягивают струну 5. На ползуне (мостике) 1 с помощью кронштейна 2 закрепляют измерительную лупу 3 (цена деления лупы 0,005 мм). Сначала ползун 1 ставят на один конец станины, лупу регулируют так, чтобы обеспечить резкую видимость струны, изображение которой должно проходить через центральное деление окуляра лупы. Затем ползун 1 перемещают на другой конец станины, а кронштейн 4 регулируют так, чтобы струна снова прошла через центральное деление окуляра лупы. Как правило, концы направляющих станины не изнашиваются. Поэтому струна устанавливается параллельно вертикальной плоскости направляющей. Перемещая ползун 1 вдоль направляющей, следят за отклонением струны в окуляре лупы, по которой определяют величину непрямолинейности А в горизонтальной плоскости.

Отклонения направляющих от плоскостности и разновысотности измеряют мерными мензурками (рис.3,м). Две градуированные мензурки 1 и 4 на основаниях 3 и 5 соединяют шлангом 6 и заполняют жидкостью. Перед проверкой мензурки устанавливают рядом на горизонтально выверенную плиту. По шкалам записывают показания уровня жидкости мензурок 1 и 4 (h 1 и h 2 ). При проверке направляющих одну мензурку устанавливают на направляющую (фундамент) 2, а другую – на направляющую 7. Разница в показаниях по шкале мензурки и записях настройки показывает величину разновысотности.

Для измерения отклонения направляющих от прямолинейности и плоскостности используют микрометрические стаканы (рис.3,н).

Источник

Ремонт направляющих станины токарного станка

В ходе капитального ремонта токарного станка производится восстановление точности направляющих станины. При выборе способа восстановления руководствуются степенью их износа. Когда погрешность не превышает 0,15 мм на отрезке длины в 1000 мм, то их восстанавливают шабрением. При большем износе прибегают к их механической обработке: шлифовке или строганию. Когда направляющие закаленные основным методом ремонта является шлифовка.

Ремонт шабрением

Шабрение направляющих или шабрение с последующей притиркой остается до сих пор самым эффективным способом восстановления их геометрической, технической точности. И сейчас этот способ часто используется, на протяжении многих десятилетий демонстрируя прекрасный результат ремонта станины. В первую очередь надо обследовать состояние направляющих, определить степень их износа. То место, где износ минимальный, принимается за базовой уровень, а данные замеров заносятся в таблицу, на основании которых будет производится ремонт. В токарном станке за базовую поверхность принимают чаще всего место расположение задней бабки, которое в процессе эксплуатации оборудования практически не изнашивается. Метод включает следующие этапы:

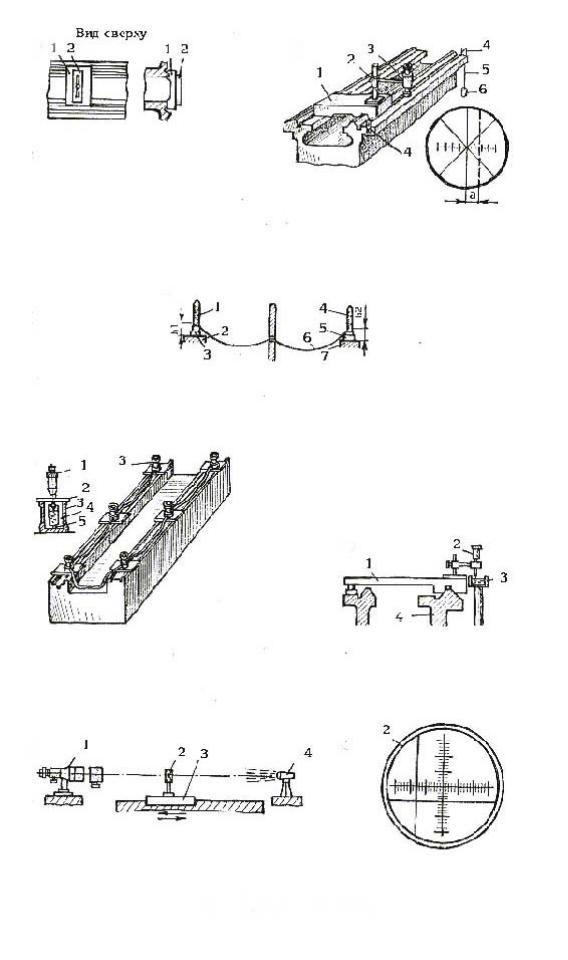

- установка станины станка на жесткое основание (ремонтный стенд), следует выставить продольное и поперечное положение станины точно в горизонтальной плоскости клиньями, башмаками или с помощью домкратов;

- после окончания подготовительных работ выполняется черновое (предварительное) шабрение с рабочей шириной шабера 20-25 мм при этом выдерживается длина штрихов на поверхности более 10 мм и достигается 4-6 пятен при контроле на краску в квадратах 25×25 мм. Этим достигается разбивка крупных пятен на более маленькие;

- получистовое шабрение выполняется шабером 12-16 мм, длиной штрихов 5-10 мм до достижения 8-15 пятен на квадрат;

- финишное (чистовое) шабрение производят шабером шириной 5-10 мм и длиной штрихов 3-5 мм для достижения 20-25 пятен в квадрате.

Поскольку направляющие станины токарного станка достаточно длинные, обработка выполняется по маякам с разбивкой общей длины на участки. Первым маяком всегда является место максимальной выработки. На расстоянии, меньшем длины поверочной линейки, от первого маяка шабрят второй маяк, находящийся в одной плоскости с первым. Затем шабрится вся поверхность между маяками с последующим переходом на соседний участок. Периодически следует прикладывать линейку с краской для оценки состояния направляющих и качества работы.

Смотрите видео чернового шабрения

Такой обработке подвергаются незакаленные части направляющих токарного станка, метод гарантирует достижение высокой точность поверхности (0,002 мм на 1000 мм длины). Образующиеся после шабрения мельчайшие лунки способны хорошо удерживать и равномерно распределять смазку. Качество шабрения полностью зависит от профессионализма рабочего.

Ремонт шлифованием

Не всегда имеется возможность использовать для ремонта продолно-строгальные или продолно-фрезерные станки в виду большой длины станины токарного станка. В этом случае направляющие станины восстанавливают при помощи переносного приспособления со шлифовальной головкой, которое устанавливается непосредственно на станине оборудования.

Ремонт можно производить на месте, без снятия станка с фундамента. Такой способ обеспечивает высокую точность ремонта, малую шероховатость поверхности, он также незаменим при обработке закаленной поверхности. Этот способ по производительности во много раз превосходит шабрение, но специалисты все же отдают предпочтение финишному строганию.

Ремонт строганием

Этот способ менее утомительный, чем шабрение и менее дорогостоящий шлифования. Например, усредненная продолжительность ремонта направляющих станка составляет:

- шабрением: около 35 часов;

- шлифованием специальной абразивной головкой: 8-10 часов;

- финишным строганием: 4-5 часов.

При износе более 0,15 мм ручное шабрение заменяют механической обработкой на продольно-строгальном станке при централизованном способе организации ремонта в ремонтном цехе или на специализированном предприятии. Причина простая, придется произвести снятие станины с фундамента и произвести установку и выверку на жестком столе строгального станка.

Строгание направляющих станины

На первом этапе один раз производят пробное строгание для получения базовой поверхности, что позволит определить отклонения по всей длине станины. Для этого поочередно подводят резец к наиболее изношенным поверхностям и снимают слой металла до устранения износа. Финишное строгание выполняют минимум за два прохода чистовыми широкими твердосплавными резцами. Последний проход выполняют глубиной реза менее 0,05 мм, постоянно смачивая резец и поверхность направляющих керосином. Когда износ превышает 0,4-0,5 мм направляющие подвергают грубому и тонкому строганию. Главным недостатком этого способа ремонта является немалое время на демонтаж станины, транспортировку, установку станины на стол строгального станка, выверку и снятие восстановленной станины.

При обработке резанием плоской призматической поверхности направляющих из массива станины вырываются мельчащие частицы металла различной величины и формы. На поверхности появляются борозды, канавки, образуя шероховатую поверхность. Поэтому иногда после механической обработки без шабрения или вибрационного обкатывания не обойтись. Это увеличивает прочность направляющих за счет пластического деформирования (изменения структуры материала). Вибрационным обкатываем достигают выглаживание микрошероховатостей и неровностей поступательным движением вдоль и поперек оси специально обработанными шариками или роликами.

Ремонт направляющих токарного станка одним из описанных способов является элементом комплексных работ, связанных с восстановлением полной работоспособности и точности металлорежущего оборудования. Но не стоит забывать, что качество ремонта при минимальном сроке его выполнения существенно зависит от степени подготовки станка к ремонту и квалификации слесаря.

Источник