- D_1.7C УСТРОЙСТВО И РЕМОНТ МОТОРНО-ОСЕВЫХ ПОДШИПНИКОВ ЭЛЕКТРОВОЗА ВЛ10

- Живи в своем доме

- Ремонт моторно осевого подшипника

- Применение моторно осевых подшипников

- Моторно-осевой подшипник

- Подвешивание тяговых электродвигателей

- 9.3.1.5. Подшипниковые щиты, крышки, кольца и корпуса моторно-осевых подшипников

- заправочный комплекс букс моторно-осевых подшипников и кожухов зубчатых передач локомотивов при то-2, то-3 10дк.306591.002

- Тяговый электродвигатель НБ-418К6

- Восстановление моторно-осевого подшипника локомотива в СЛД Северобайкальск

- Библиографическое описание:

D_1.7C УСТРОЙСТВО И РЕМОНТ

МОТОРНО-ОСЕВЫХ ПОДШИПНИКОВ ЭЛЕКТРОВОЗА ВЛ10

1 Краткая характеристика моторно-осевых подшипников электровоза ВЛ-10

1.1 Виды подвешивания тяговых электродвигателей

На грузовых электровозах, конструкционная скорость которых 100—110 км/ч, обычно применяют опорно-осевое подвешивание двигателей, при котором двигатель одной стороной через моторно-осевые подшипники жестко опирается на ось колесной пары, а другой упруго связан с рамой тележки. При опорно-осевом подвешивании вращающий момент на колесную пару передается через тяговую зубчатую передачу, состоящую из шестерни, насаженной непосредственно на вал тягового двигателя, и зубчатого колеса, находящегося на колесной паре. На грузовых электровозах обычно применяют двусторонние передачи, т. е. шестерни насаживают на оба конца вала двигателя. Недостаток опорно-осевого подвешивания заключается в том, что удары, воспринимаемые колесной парой, жестко передаются на двигатель через моторно-осевые подшипники и зубчатое зацепление; кроме того, так как часть массы двигателя (примерно половина) передается жестко на колесную пару, то значительно увеличиваются масса неподрессоренных частей и динамические нагрузки на путь. Однако опорно-осевое подвешивание получило широкое распространение вследствие простой конструкции тяговой передачи.

На пассажирских электровозах, конструкционные скорости которых 120 км/ч и выше, используют рамное подвешивание двигателей, при котором двигатель жестко крепят к раме тележки, т. е. он является полностью подрессоренным. Тяговая передача при рамном подвешивании двигателя состоит из зубчатой передачи и механизма, воспринимающего относительный перемещения между двигателем и колесной парой. Тяговые передачи пассажирских электровозов односторонние.

При односторонней передаче ось колесной пары подвергается действию крутящего момента; при двусторонней — средняя часть оси практически разгружена от передачи вращающего момента. Однако для равномерного распределения вращающего момента двигателя при двусторонней передаче необходимо принимать специальные меры; применять упругие передачи или передачи с косым зубом. Выравнивание нагрузок при косозубых передачах, имеющих разнонаправленный скос зубьев, происходит следующим образом. Если сначала в зацеплении находится передача с одной стороны двигателя, то появляется горизонтальная сила, которая сдвигает тяговый двигатель в сторону до вступления в зацепление передачи другой стороны. Это поперечное перемещение двигателя продолжается до тех пор, пока горизонтальные силы обеих сторон не станут равными, т. е. пока не наступит выравнивания передаваемых вращающих моментов каждой стороны.

1.2 Устройство моторно-осевого подшипника ВЛ-10

На электровозах ВЛ10 используется опорно-осевое подвешивание тяговых электродвигателей, т.е. каждый ТЭД одной стороной опирается через два моторно-осевых подшипника на ось колесной пары, а другой стороной подвешен к раме тележки через резиновые шайбы.

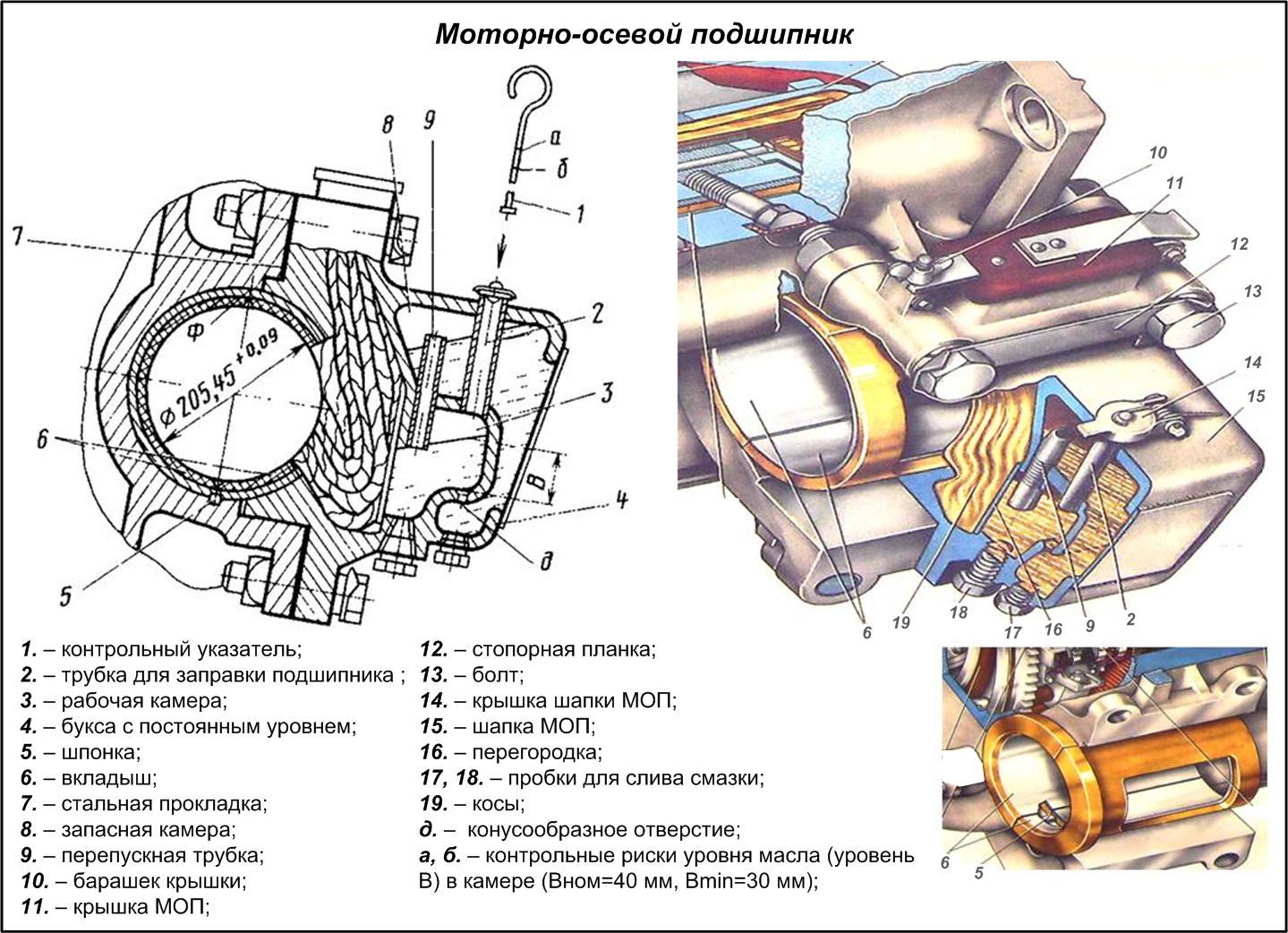

Моторно-осевые подшипники (рис. 1) — служат для опоры ТЭД на ось колесной пары и выполнены с постоянным уровнем смазки. Для МОП на остове ТЭД отлиты два кронштейна, к которым четырьмя болтами крепятся шапки МОП, отлитые из стали. Внутренняя поверхность кронштейнов и шапок растачивается под установку вкладышей МОП.

Вкладыши МОП остоят из двух половин, в виде полуцилиндров с буртами, отлитых из латуни марки ЛКС80-3-3, причем наружный вкладыш имеет окно для подачи смазки. Для фиксации вкладышей от перемещения в осевом направлении с одной стороны они имеют бурты, а для предотвращения их проворота в кронштейне ТЭД установлена шпонка на стыке между половинами вкладышей. Внутренняя поверхность вкладышей заливается слоем баббита Б16. Баббит внутри вкладышей растачивается по диаметру шейки оси колесной пары с зазором 0,25- 0,5 мм, затем баббит вкладышей пришабривается по шейке оси колесной пары (0 205,45+0’09 мм). Для обеспечения регулировки натяга посадки вкладышей в моторно-осевых подшипниках между их шапками и остовом ТЭД установлены стальные прокладки толщиной 0,35 мм, которые по мере износа наружного диаметра вкладышей снимают.

Рисунок 1 — Моторно-осевой подшипник:

1 — шпонка; 2 — внутренний вкладыш; 3 — наружный вкладыш; 4 — регулировочные прокладки; 5 — отверстие для закладки кос; 6 — камера-резервуар; 7 — масломерный щуп; 8 — трубка-ниппель; 9 — трубка для заправки подшипника маслом; 10 — камера постоянного уровня смазки; 11 — шапка МОП; 12, 14 — пробки; 13 — камера для кос; 75 — болт для крепления шапки МОП к остову ТЭД; 16 — остов ТЭД; 17 — ось колесной пары; д — конусное отверстие для вставки заправочного шланга; А,Б — контрольные риски уровня масла (минимальный уровень 30 мм)

Шапка МОП отлита из стали Ст25Л1, и крепится к остову ТЭД при помощи замка и четырех болтов М36х2. В качестве смазки используется масло индустриальное И-40, или масло осевое в количестве 4,8 кг в одну шапку. Добавление смазки осуществляется на ТО-2 через каждые 6 суток.

Для смазки оси и вкладышей моторно-осевых подшипников шапки имеют внутри три камеры: камеру для кос, камеру постоянного уровня смазки и камеру-резервуар для хранения смазки.

В камеру для кос сверху через отверстие с крышкой закладываются три косы, сплетенные из шерстяных нитей длинной 800 мм, пропитанные в течение суток в смазке и сложенные вдвое на деревянную лопатку. Эти косы через окно в наружном вкладыше моторно-осевого подшипника соприкасаются с осью колесной пары.

При заправке наконечник шланга входит в заправочное отверстие д и смазка под давлением (около 3 кгс/см2) поступает в камеру-резервуар, а через верх ниппеля (трубочки) поступает также в камеру постоянного уровня, заполняя ее до тех пор, пока уровень смазки в ней не перекроет внизу отверстие ниппеля. Таким образом в камере постоянного уровня все время будет поддерживаться атмосферное давление (путем сообщения этой камеры с атмосферой через отверстие в заправочной трубке 9), а сверху в камере-резервуаре будет разряжение. В результате разности давлений будет отсутствовать перетекание смазки из камеры-резервуара в камеру постоянного уровня через заправочное отверстие до тех пор, пока уровень смазки в камере постоянного уровня не понизится ниже отверстия ниппеля.

Масло из камеры постоянного уровня через косы и вырез во вкладыше подается к оси колесной пары. При вращении оси оно захватывается из промасленных кос и покрывает всю рабочую поверхность баббитовой заливки. Высота уровня масла в камере постоянного уровня зависит от высоты ниппеля, соединяющего ее с камерой-резервуаром. При движении электровоза уровень масла в камере постоянного уровня будет понижаться вследствие расхода его на смазывание. Как только уровень масла в камере постоянного уровня станет ниже конца ниппеля, то воздух, находящийся в этой камере, через ниппель начнет поступать вверх в камеру-резервуар, в результате чего часть смазки из камеры-резервуара через нижнее заправочное отверстие д будет перетекать в камеру постоянного уровня для смазки шерстяных кос; это перетекание будет происходить до тех пор, пока не закроется смазкой нижнее отверстие ниппеля на высоте 50-5-60 мм. Таким образом, уровень смазки в камере постоянного уровня будет постоянным.

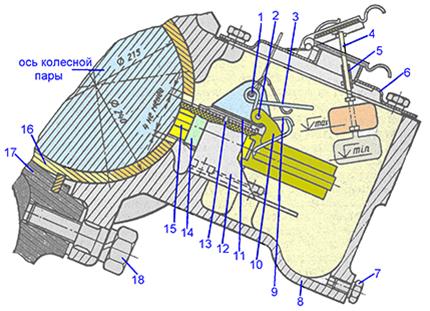

Подвеска ТЭД к раме тележки (рис. 2) — выполнена следующим образом:

Рисунок 2 — Подвешивание тягового двигателя:

1 — ось колесной пары; 2 — остов тягового двигателя; 3 — кронштейн остова ТЭД; 4 — гайка (М60); 5 — стальная шайба; 6 — резиновые шайбы; 7 — подвеска; 8 — валик подвески; 9 — коробка шаровой связи шкворня; 10 — предохранительный кронштейн; 11 — кожух зубчатой передачи; 12 — шестерня ТЭД; 13 — зубчатое колесо

- с одной стороны к остову ТЭД шестью болтами М42 прикреплен кронштейн с отверстием, отлитый из стали 12ГТЛ, с ребрами для жесткости, шесть болтов, крепящих этот кронштейн попарно, стопорят пластиной;

- в средней части к шкворневому брусу рамы тележки снизу приварен цилиндр (коробка шаровой связи), с боков которого отлито по два кронштейна для крепления двух ТЭД. К этим двум кронштейнам валиком 0 70 мм прикреплена подвеска, откованная из стали 45 в виде болта 0 70 мм с верхней головкой и отверстием под валик.

При сборке тележки на кронштейн остова ТЭД сверху в гнездо устанавливают резиновую и стальную шайбу. Затем с помощью крана или домкрата ТЭД поворачивается вверх на оси колесной пары на моторно-осевых подшипниках. При этом подвеска проходит через отверстия в верхней стальной и резиновой шайбах и в кронштейне. Затем снизу в гнездо кронштейна устанавливается нижняя резиновая и стальная шайбы, и на резьбу на конце подвески накручивается корончатая гайка М60 со шплинтом. При этом с помощью крана или домкрата обе резиновые шайбы сжимаются на 26 мм (в сумме) с усилием 3 тс. Таким образом, половина веса ТЭД (2,2 т) передается на кронштейн, через нижнюю резиновую—на стальную шайбу, затем на гайку и через резьбу М60 на подвеску и далее через валик на два кронштейна шкворневого бруса рамы тележки. От выпадания валик подвески стопорится двумя планками с торцов.

На случай обрыва подвески на остове ТЭД сверху отлиты два предохранительных кронштейна. К каждому из них двумя болтами крепятся угольники, которые с зазором 30+40 мм находятся над шкворневым брусом рамы тележки.

В отверстия для валиков в кронштейнах шкворневого бруса рамы тележки и в головке подвески запрессованы сменные втулки из марганцовистой стали.

Источник

Живи в своем доме

Ремонт моторно осевого подшипника

- Получить ссылку

- Электронная почта

- Другие приложения

Применение моторно осевых подшипников

Моторно-осевые подшипники (вкладыши МОП)представляют собой динамически нагруженные узлы трения, один из основных узлов электровозов и тепловозов. От них в значительной степени зависит эксплуатационная надежность, межремонтные пробеги, объем технического обслуживания, ремонт всего колесно-моторного блока и безопасность движения поездов в целом, Принцип работы моторно-осевых подшипников основан на том, что в начальный период происходит сухое жесткое и смешанное трение бронзы о сталь колесной пары локомотива.

Моторно-осевой подшипник

Моторно-осевые подшипники являются динамически нагруженными узлами трения, от которых в значительной степени зависит безопасность движения, эксплуатационная надежность, объем технического обслуживания, межремонтные пробеги и ремонт всего колесно-моторного блока (КМБ).

Подвешивание тяговых электродвигателей

Опорно-осевое подвешивание тяговых электродвигателей. На грузовых и маневровых тепловозах применяется подвешивание (рис. 204), при котором двигатель 1 одним концом через моторно-осевые подшипники 9 опирается на ось колесной пары 4, а другим через пружинный комплект (рис. 205) — на раму тележки.

Передача тягового момента колесной паре осуществляется зубчатым редуктором, состоящим из зубчатого колеса 2, напрессованного на оси колесной пары, ведущей шестерни 3 на консоли вала двигателя и кожуха редуктора 8, прикрепленного болтами к корпусу двигателя.

9.3.1.5. Подшипниковые щиты, крышки, кольца и корпуса моторно-осевых подшипников

Подшипниковые щиты и крышки (шапки) моторно-осевых подшипников после очистки осматриваются и проверяется их исправность. Забоины и задиры на привалочных и посадочных поверхностях зачищаются. Подшипниковые щиты, имеющие сквозные радиальные трещины или трещины, ведущие к отколу лабиринтных буртов, а также щиты с трещинами, занимающими более 20 % сечения, заменяются. Контролируются размеры и форма деталей лабиринтных уплотнителей (крышек, щитов, уплотнительных колец).

заправочный комплекс букс моторно-осевых подшипников и кожухов зубчатых передач локомотивов при то-2, то-3 10дк.306591.002

Заправочный комплекс предназначен для заправки осевым маслом букс моторно-осевых подшипников и редукторнои смазкой кожухов зубчатых передач локомотивов при выполнении ТО-2. ТО-З в пунктах технического обслуживания локомотивов (ПТОЛ) или локомотиворемонтных депо. Имеются исполнения заправочного комплекса для цехов ТР-1 и ТР-З. СР При необходимости комплекс может дополняться аксессуарами для заправки дизельным

Тяговый электродвигатель НБ-418К6

от Карен Саркисян В сегоднешней статье будет описан еще один вид тягового электродвигателя используемого на большинстве серийотечественных электровозов, а именно электродвигатель типа НБ-418К6.

Источник

Восстановление моторно-осевого подшипника локомотива в СЛД Северобайкальск

Рубрика: Технические науки

Дата публикации: 14.03.2018 2018-03-14

Статья просмотрена: 3064 раза

Библиографическое описание:

Мальцева, Е. А. Восстановление моторно-осевого подшипника локомотива в СЛД Северобайкальск / Е. А. Мальцева, А. В. Карпов. — Текст : непосредственный // Молодой ученый. — 2018. — № 10 (196). — С. 34-37. — URL: https://moluch.ru/archive/196/48712/ (дата обращения: 04.07.2021).

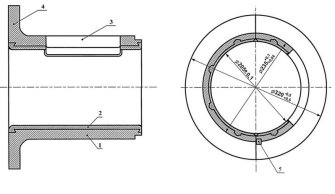

Моторно-осевой подшипник (МОП) скольжения (рис.1) — это одна из важных частей опорных узлов колесно-моторного блока транспорта. Он является динамически нагруженным узлом трения, от которого в большей степени зависит безопасность движения, эксплуатационная надежность, объем технического обслуживания, межремонтные пробеги и ремонт всего колесно-моторного блока (КМБ) [4]. Также моторно-осевые подшипники являются второй точкой опоры тягового двигателя (ТД). Одновременно они помогают обеспечить параллельность оси колесной пары и вала якоря ТД, что необходимо для правильной работы тяговой передачи [1]. Вкладыш моторно-осевого подшипника конструктивно воспринимает значительную часть неподрессоренного веса тягового двигателя. МОП работают в тяжёлых условиях динамических нагрузок, а также воздействий сил тяги и торможения [4].

Рис. 1. Моторно-осевой подшипник электровоза

Моторно-осевые подшипники состоят из буксы (шапки) и двух половин вкладыша, каждая из которых имеет два слоя: наружный — латунный корпус 1 и внутренний — баббитный 2 (рисунок 2), расточенный по диаметру 205,45 +0,09 мм. Во вкладыше, обращенном к буксе, сделано окно 3 для подачи смазки. Вкладыши имеют бурты 4, фиксирующие их положение в осевом направлении. От проворачивания вкладыши предохраняются шпонкой 5 [1].

Рис. 2. Моторно-осевой подшипник электровоза

При опорно-осевом подвешивании тяговых двигателей вкладыши изнашиваются, как по внутренней поверхности, залитой баббитом и контактирующей с осью колесной пары, так и по наружной поверхности [2]. При ревизии проверяют радиальные зазоры в МОП. Используя переносную лампу, в отверстии осевого кожуха, осматривают доступные места вкладышей подшипников, и проверяют на наличие размельченных кусочков баббита в торце вкладыша, что может свидетельствовать о разрушении или выплавлении баббитной заливки вкладыша. Радиальные зазоры замеряют пластинчатыми щупами № 2 и 3, которые вводят между вкладышем и шейкой под МОП колесной пары. В эксплуатации этот зазор должен быть не более 2,5 мм, а разность радиальных зазоров между шейками и вкладышами у одного тягового двигателя — не более 1 мм. При большем значении этих величин вкладыши МОП подлежат замене или ремонту [1]. Чтобы избежать выплавления и выкашивания баббита, а также предотвратить появление трещин, необходимо соблюдать технологию ремонта моторно-осевых подшипников и правил обслуживания в эксплуатации.

В настоящее время для восстановления МОП и продления их срока службы, в СЛД Северобайкальск применяется нижеописанный способ (согласно технологической карте, утвержденной главным инженером локомотивного депо).

Способ включает в себя следующие этапы: обмывка подшипников перед ремонтом; удаление баббитного слоя; отбраковка подшипников; определение размеров латунных корпусов вкладышей; подготовка поверхности моторно-осевого подшипника к лужению; приготовление флюса и нанесение его на поверхность корпусов вкладышей МОП; лужение корпусов вкладышей в расплавленной полуде; расплавление баббита; подготовка к заливке и заливка корпусов вкладышей центробежных станков; приемка залитых баббитом вкладышей МОП [3]; проверка плотности прилегания залитого металла к корпусу подшипника; механическая обработка, заключающаяся в растачивании внутренней поверхности моторно-осевого подшипника под диаметр шейки оси колесной пары [4].

Из вкладышей подшипников, не требующих восстановления наружной поверхности, выплавляют баббит в специальной печи, для этого укладывают подшипники, требующие замены баббитового слоя на поддон, который устанавливается на тележку, вкатываемую в печь. Температура выплавки 450 о С. При нагреве баббитовый слой расплавляется и стекает в поддон. Время выдержки вкладышей в печи после достижения температуры 450 о С составляет 20–30 минут. Корпуса подшипников после удаления баббитового слоя подвергаются контрольному осмотру, при котором отбраковываются корпуса, имеющие трещины, отколы и другие повреждения. Корпуса вкладышей очищаются стальной щеткой от шлака и остатков баббита. Особо тщательно очищаются канавки в виде «ласточкина хвоста» и различные «гнезда», предназначенные для механического крепления баббита к корпусу (при их наличии) [3].

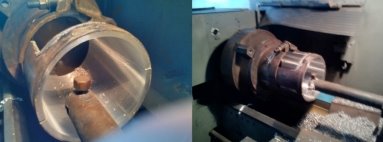

Отбраковка подшипников происходит после охлаждения подшипников (после выплавления баббита). Проводится их осмотр на предмет пригодности к ремонту. Бракуются корпуса, имеющие трещины сколы, и другие неремонтируемые повреждения. Подготовленные к заливке баббитом вкладыши нагревают в электрической печи, смазывают при помощи кисти соляной кислотой, в которой растворена цинковая стружка, или водным раствором хлористого цинка. В случае сильного окисления внутреннюю поверхность вкладыша предварительно протравливают кислотой и зачищают стальной щеткой. Затем перед лужением корпуса вкладышей предварительно подогреваются в печи до 100–120 о С и лудят до получения гладкого блестящего слоя полуды. В качестве полуды для лужения используется оловянно-свинцовый припой марки ПОС-18 ГОСТ 21931. После этого на специальном станке производят центробежную заливку вкладышей баббитом, находящимся в электролите и подогретым до температуры 480–500 о С (баббит В16) или 400–450С (баббит Б83). Продолжительность заливки вкладыша не должна превышать 15–20 с. Заливать вкладыши на станке для центробежной заливки можно только при наличии у него ограждения и при включенной приточно-вытяжной вентиляции. Рабочие должны быть в спецодежде, очках и рукавицах [3]. Восстановленные по всем требованиям технического процесса подшипники поступают на механическую обработку, где их растачивают на токарно-винторезном станке (рис.3) под диаметр шейки оси колесной пары по всей внутренней поверхности, после которой подшипники подают на сборку колесно-моторных блоков [4].

Рис. 3. Обточка на токарно-винторезном станке моторно-осевого подшипника электровоза

При данной механической обработке моторно-осевого подшипника, возникают биения из-за неравномерного износа буртов МОП, т. е. в ходе эксплуатации, МОП подвергается неравномерному износу и при его установке в патрон станка он зажимается кулачками за наружную поверхность бурта и обтачивается по внутренней поверхности моторно-осевого подшипника. Затем подшипник переустанавливается для обработки бурта, тем самым ухудшается точность размеров и качество поверхности.

Отсюда возникает потребность в модернизации механической обработки моторно-осевого подшипника на токарно-винторезном станке, то есть в использовании приспособления для устранения биения из-за неровной поверхности бурта. Это позволит уменьшить потери времени на его установку и повысим качество обрабатываемой поверхности моторно-осевого подшипника.

Источник