- Технология ремонта масляного насоса тепловоз

- Технология ремонта тепловозов — Ремонт шестеренчатых и лопастных насосов дизелей

- Содержание материала

- Масляные шестеренчатые насосы.

- Осмотр и разборка унифицированного масляного насоса дизеля типа Д100.

- Ремонт деталей и смена подшипников насоса.

- Сборка унифицированного масляного насоса дизелей типа Д100.

- Осмотр привода масляного насоса дизелей типа Д50.

- Ремонт деталей масляного насоса него привода дизелей типа Д50.

- Проверка привода масляного насоса дизелей типа Д50.

- Испытание на стенде масляных насосов.

- Ремонт лопастных водяных насосов.

- Разборка водяных насосов.

- Ремонт деталей водяных насосов.

- Сборка водяных насосов и их испытание.

Технология ремонта масляного насоса тепловоз

Ремонт масляного насоса.

Для снятия насоса с дизеля отсоединяют всасывающий и нагнетательный трубопроводы, выпрессовывают конические штиф ты, отворачивают гайки шпилек и снимают насос. Чтобы судить о степени износа зубьев зубчатых колес, корпуса и подшипни ковых планок, перед разборкой насоса измеряют радиальный за зор между зубьями колес и корпусом насоса и осевой разбег зубчатых колес между подшипниковыми планками.

С увеличением этих размеров сверх допустимых снижается подача насоса ввиду того, что часть масла из нагнетательной полости перетекает во всасывающую. Радиальный зазор желательно замерить при рабочем положении зубчатых колес, для чего через всасывающий или нагнетательный патрубок между зубьями вставляют свинцо вую проволоку диаметром 2—3 мм и медленным вращением за зубчатый поводок прокатывают проволоку между зубьями. В таком положении зубчатых колес щупом измеряют зазор между каждым колесом и корпусом со стороны всасывающего и нагнетательного патрубков, который должен быть в пределах 0,20—0,30 мм. По толщине прокатанной свинцовой проволоки определяют боковой зазор между зубьями шевронных зубчатых колес (0,55—1,0 мм). Осевой разбег зубчатых колес (0,25—0,4 мм) определяют при снятой крышке с помощью индикаторного приспособления при уста новленной подшипниковой планке.

При разборке насоса отворачивают гайки крепле ния и снимают зубчатый поводок, переднюю крышку с поршнем осевого упора, с хвостовика ведущего зубчатого колеса снима ют упорный шарикоподшипник с шайбой, с хвостовиков ведомого зубчатого колеса отворачивают по два болта и снимают упорные шайбы. Подшипниковые планки отжимают выжимными болтами от корпуса, вынимают из корпуса зубчатые колеса ведущее и ведо мое. При отсутствии на них меток спаренности наносят их кер ном или краской. Сохраняют фиксирующие штифты, которые при сборке устанавливают на свои места. В редукционном клапане освобождают нажимную гайку, вынимают из корпуса пружину и клапан.

В редукционном клапане проверяют на станке посадочное место и притирают его к корпусу. Уменьшение толщины дна кла пана допускается до 2 мм . Клапан с трещинами заменяют. Обсле дуют состояние пружины, ослабшие или лопнувшие пружины заме няют. Корпус клапана с трещинами и сорванной резьбой под нажимную гайку заменяют. Если в насосе не заменяют подшипнико вые планки, зубчатые колеса и рабочие поверхности корпуса не подвергались восстановлению, то насос собирают в такой последовательности: на цапфы зубчатых колес монтируют внут ренние кольца подшипников, а в планки подшипников — наружные кольца; внутреннюю планку подшипников (со стороны привода) крепят к корпусу и фиксируют штифтами; в корпус насоса согласно меткам спаренности устанавливают зубчатые колеса, на шпильки — прокладку, устанавливают наружную планку и временно закрепляют гайками. Измеряют и регулируют осевой разбег зуб чатых колес. Если разбег менее 0,15 мм , толщину прокладок под планкой увеличивают, при разбеге более 0,26 мм — умень шают. Если прокладками уменьшить осевой разбег не удается, допускается шлифовка и шабровка торцовых поверхностей корпу са. Затем отворачивают гайки крепления планки, устанавлива ют шайбу на цапфу ведомого зубчатого колеса и болты. На цап фе ведущего зубчатого колеса закрепляют гайкой упорный шари коподшипник и крышку насоса в сборе с поршнем крепят к кор пусу. На шлицы цапфы ведущего зубчатого колеса надевают зуб чатый поводок и закрепляют его гайкой. К корпусу насоса крепят редукционный клапан в сборе. В собранном насосе зуб чатые колеса должны проворачиваться свободно от руки. Редук ционный клапан регулируют на давление (5,5ч-6,0)10 5 Па при испытании на стенде или опрессовке насоса.

При замене планок, зубчатых колес или ремонте корпуса требуется проверить и восстановить центровку подшипниковых планок относительно корпуса так, чтобы оси отверстий в кор пусе под зубчатые колеса совпадали с осями отверстий в под шипниковых планках. Для этого используют технологические зубча тые колеса с цапфами, которые устанавливают в расточки корпуса. Между зубчатыми колесами и корпусом сверху и снизу закладывают фольгу одинаковой толщины так, чтобы исчез зазор между горизонтальными лысками зубчатых колес, при этом расстояние между осями цапф технологических колес должно соот ветствовать чертежному размеру. Затем на цапфы технологических зубчатых колес с обеих сторон надевают планки в сборе с под шипниками, закрепляют их гайками и устанавливают новые коничес кие штифты. Последующую сборку насоса производят в последова тельности, указанной выше.

Масляный насос устанавливают на плиту насосов на старых прокладках и фиксируют старыми коническими штифтами. При за мене насоса, прокладок или конических штифтов установку и центровку насоса относительно привода осуществляют с помощью технологической втулки.

При капитальных ремонтах в заводских условиях масляные насосы перед установкой на дизель испытывают на специальном стенде для проверки качества ремонта и сборки, регулирования редукционного клапана, проверки герметичности и подачи. Испы тание насосов производят при температуре масла 70—80 °С. О подаче насоса судят по времени наполнения определенного объема мерного бака по шкале масломерного стекла. Конструкция стенда позволяет использовать его для испытания масляных насосов, маслопрокачивающего и центробежного фильтров.

Привод масляного насоса демонтируют с дизеля при текущем ремонте ТР-3. Перед его снятием проверяют боковой зазор в зубьях зубчатых колес. Обследуют состояние подшипников, валов и зубьев колес. Дефектные подшипники заменяют. Выработку на шейках валов устраняют хромированием или осталиванием с по следующей шлифовкой. Зубчатые колеса привода заменяют при изломе зубьев, наличии трещин в зубьях или теле колеса. В шлицевой муфте привода масляного насоса контролируют сос тояние зубьев. При износе зубьев более 25% по толщине, из ломах, сколах и трещинах в зубьях или теле муфту заменяют.

Ремонт масляных насосов маслопрокачивающего агрегата и центробежного фильтра

Корпуса насосов подлежат замене при на личии трещин или предельного зазора между корпусом и зубчаты ми колесами. Несквозные трещины в станине маслопрокачивающе го насоса разделывают и заваривают. Бронзовые втулки корпуса и крышки при достижении предельного износа или ослаблении в посадке заменяют. При замене втулок их соосность проверяют цилиндрической оправкой. Цапфы зубчатых колес, имеющие овальность и конусность более 0,05 мм , шлифуют. Зубчатые колеса, имеющие предельный боковой зазор, отколы и трещины в зубьях, заменяют комплектно. При замене качество зацепления проверя ют по отпечатку краски с обеих сторон зуба, который по высо те должен быть не менее 60%, а по длине — не менее 50%.

В масляном насосе центробежного фильтра разбирают, осматривают и при необходимости восстанавливают заглушку редукционного клапана. В собранных насосах валы должны прово рачиваться от руки свободно, без рывков и заеданий. Шлицевая втул ка привода должна свободно перемещаться по шлицам валика электродвигателя и ведущего вала масляного насоса в любом положении при поворачивании вала привода. Соосность осей маслопрокачивающего насоса и электродвигателя обеспечивают прокладками под лапы корпуса электродвигателя, при этом перекос на длине 100 мм и несоосность осей допускаются в пределах до 0,05 мм . Допускается при регулировке распиловка отверстий в лапах электродвигателя до 2 мм в любую сторону. Масляный насос центробежного фильтра при установке на задний распределительный редуктор центрируют.

Источник

Технология ремонта тепловозов — Ремонт шестеренчатых и лопастных насосов дизелей

Содержание материала

У тепловозов шестеренчатые насосы преимущественно служат для перекачки масла, а лопастные — для подачи воды. Конструкции тех и других насосов отличаются друг от друга и соответственно их ремонт.

Масляные шестеренчатые насосы.

Во время М2, М3 и М4 осматривают доступные части масляных насосов и их приводов через смотровые люки. При М5 и М6 масляные насосы и их приводы снимают и разбирают для контроля деталей и их ремонта. Насосы производительностью 95 м 3 /ч дизелей 2Д100 снимают для проверки на М4. После заводского ремонта насосы проверяют на стенде.

У масляных насосов и их приводов дизелей типа Д100 возможны следующие неисправности: трещины у корпуса; износ корпуса в нижней части при неправильной сборке, разрушении и больших зазорах в подшипниках; износ подшипниковых планок; ослабление натяга в местах посадки подшипников; ослабление штифтов, фиксирующих шевронные шестерни с задиром корпуса и сдвигом шестерен; износ зубьев у зубчатого поводка.

У дизелей типа Д50 чаще других встречаются: износ самоподжимного сальника вала привода; задиры, износ втулки валика; выработка торцами шестерен в корпусе и крышке насоса.

Масляные насосы двигателей тепловозов имеют различную конструкцию, чем и определяется технология их ремонта. Типичным масляным насосом с подшипниками качения является насос дизеля 10Д100, а с подшипниками скольжения — насос двигателя типа Д50. Но и насосы дизелей типа Д100 имеют различную конструкцию.

Осмотр и разборка унифицированного масляного насоса дизеля типа Д100.

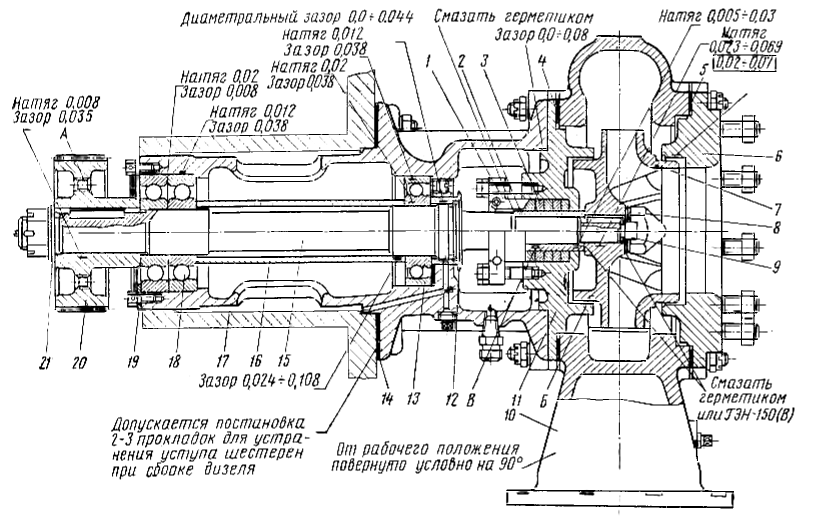

Для осмотра привода масляного насоса и места посадки антивибратора у дизеля Д100 снимают лючок с кронштейном, на котором установлен центробежный масляный фильтр. Проверяют разбег зубчатой муфты привода (не менее 0,5 мм). Осматривают, нет ли ослабления на валах конических шестерен привода регулятора числа оборотов, проверяют боковой зазор между ведущей и ведомой шестернями привода (0,2—1 мм). Если разбег у зубчатой муфты недостаточный снимают фаски с ее торцов, предварительно сняв насос. Масляные насосы разбирают на кантователях, имеющих устройство для фиксирования корпуса. До разборки при помощи индикатора определяют боковой зазор между зубьями рабочих шестерен 10 и 11 (рис. 126) и их осевое перемещение в корпусе 1. Расшплинтовывают и отвертывают гайки со шпилек, укрепляющих планки 2 и 12 и крышку 16, отвертывают гайку 22, снимают зубчатый поводок 8. После этого выжимными болтами отнимают планки 2 и 12 от корпуса. Для снятия внутренних колец роликовых подшипников ведомой шестерни следует отогнуть предохранительные шайбы, отвернуть болты и отнять шайбу 4. Внутреннее кольцо роликового подшипника ведущей шестерни можно снять только после демонтажа поршня 15, шарикового подшипника 14 и шайбы 18. Для облегчения съемки кольца нагревают индукционным нагревателем. Наружные кольца удаляют из планок вместе с сепараторами.

Ремонт деталей и смена подшипников насоса.

Изношенные поверхности корпуса масляного насоса в некоторых депо восстанавливают газовой наплавкой. Очищенный в выварочной ванне корпус подогревают газовой горелкой у зоны наплавки до температуры 400—450° С. После подогрева перемещением прутка в пламени горелки вдоль и поперек образующей корпуса создают ленту наплавленного слоя при помощи прутков из бронзы Тобина шириной 20— 25 мм и толщиной 2—2,5 мм.

Рис. 126. Масляный насос дизеля 10Д100:

1 — корпус; 2 — планка подшипников внутренняя; 3 — подшипник роликовый; 4, 18 — шайбы; 5 — корпус клапана; 6 — пружина наружная; 7 — пружина внутренняя; 8 — поводок зубчатый; 9, 13, 19, 20 — прокладки; 10—шестерня ведущая; 11— шестерня ведомая; 12 — планка подшипников наружная; 14 — шариковый подшипник; 15 — поршень; 16 — крышка; 17, 21— штифты цилиндрические; 22 — гайка; 23 — штифт конический. Размеры указаны при выпуске из М6, а в рамках — из М4 и М5

Последующие ленты шириной 18—20 мм перекрывают края на 5 мм. При наплавке корпус насоса поворачивают в такое положение, чтобы сварочная ванна при каждой последующей ленте наплавки находилась в вертикальной плоскости, исключая таким образом возможность заливания расплавленной бронзой мест, не подлежащих наплавке. В качестве флюса используется бура.

После остывания корпуса на спокойном воздухе наплавленный слой обрабатывают на фрезерном станке, снимая за один проход слой толщиной 0,5 мм (4—5 проходов резца). Плоскость привалки наружной подшипниковой планки предварительно шлифуют на плоскошлифовальном станке. Эта плоскость служит базой при установке корпуса на станке. Установку корпуса проверяют индикатором часового типа с точностью до 0,02 мм. В некоторых депо износ корпуса восстанавливают припоем ПОС-40.

Рис. 127. Центрирование масляного насоса:

1 — корпус привода; 2 — муфта; 3 — ведущая шестерня масляного насоса; 4 — распорная втулка; 5 — приводной вал

Рис. 128. Приспособление для измерения углубления шестерен масляного насоса в корпусе и зазоре между зубьями шестерен дизеля типа Д50: 1 — планка; 2 — болт

Выработку рабочих поверхностей планок подшипников со стороны полости насоса устраняют шлифованием на станке глубиной не более 1 мм. Поверхность после обработки проверяют краской на плите. Планки, имеющие сквозные трещины, заменяют. При зазоре между поршнем 15 и крышкой 16 (см. рис. 126) свыше 0,2 мм поршень хромируют с последующим шлифованием и полированием.

При зазоре между наружными кольцами подшипников и гнездами планок свыше 0,05 мм (поверхности А и Б) уплотнение достигается эластомером ГЭН-150(В) толщиной не более 0,05 мм. При большем зазоре гнезда планок хромируют или осталивают.

Поверхность В корпуса редукционного клапана 5 притирают: прилегание должно быть непрерывным по всей окружности с шириной пояска 0,5 мм.

У насосов производительностью 95 м/ч при ослаблении шевронных шестерен на валу отверстия под штифты развертывают на больший диаметр, а новые притачивают по месту, забивают и расклепывают. После крепления шестерен гайку фиксируют керном в трех местах. Синхронные шестерни, имеющие изломы и питтинги более чем на 15% поверхности, а также зазор между зубьями более 0,3 мм, заменяют.

Рис, 129. Приспособление для проверки положения валов привода масляного насоса двигателя типа Д50:

1 — оправка; 2 — стойка; 3 — индикатор; 4 — гайка

Сборка унифицированного масляного насоса дизелей типа Д100.

Перед сборкой все детали должны быть промыты, а масляные каналы прочищены. Поверхности прилегания у корпуса 1 планок 2 и 12 не должны иметь забоин, а прилегание их, проверяемое по краске, должно быть не менее 80% всей поверхности. Корпус с планками собирают в специальных оправках и ставят на место конические штифты 23, а если корпус и планка ремонтировались, то проверяют соосность поверхностей Г, А и Б и рассверливают конические отверстия с постановкой новых штифтов. Несоосность допускают не более 0,03 мм. Между планками и корпусом ставят прокладки из лакоткани ПШСС-012 (ГОСТ 2214—60) или смазывают поверхности герметиком, укладывая шелковую нить. Боковой зазор между зубьями шестерен 10 и 11, прижатых к одному из торцов насосов, проверяемый индикатором, при выпуске из М5 должен быть 0,4— 1,1 см, а из М6—0,4—0,95 мм. Зубья шестерен должны совпадать по меткам сопряженности, так же как и кольца роликовых подшипников.

Осевое перемещение рабочих шестерен 10 и 11 между планками подшипников 2 и 12 регулируют за счет подбора шестерен, корпуса 1 и толщины прокладок 19 и 20.

У собранного насоса проверяют качество сборки. Смазанные шестерни и подшипники должны проворачиваться моментом 16 кГсм. Гайку 22 затягивают моментом 5—7,5 кГм. При постановке насоса на место соосность шейки М (см. рис. 126) проверяют при помощи технологической втулки (рис. 127).

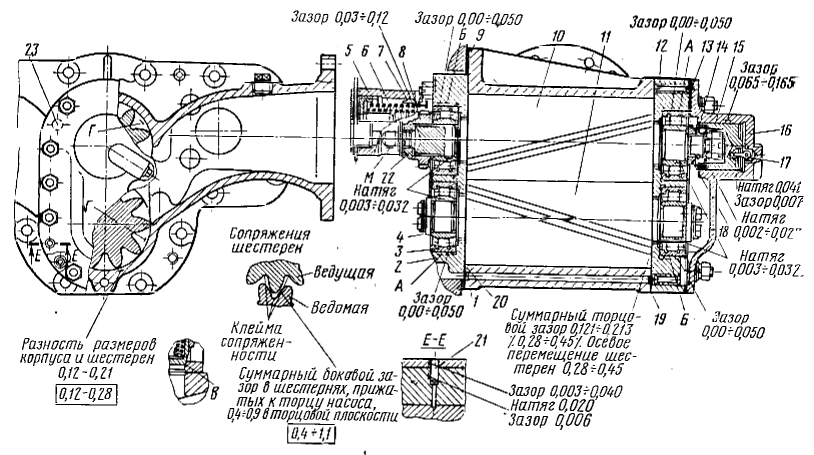

Осмотр привода масляного насоса дизелей типа Д50.

Зазор между поводком привода и кулачками у этих двигателей проверяют приспособлением с использованием индикатора, устанавливаемого на корпусе привода при помощи державки. Ножка индикатора упирается в зуб шестерни.

Для измерения зазора необходимо покачать шкив; величина показанная индикатором, делится пополам, что и является действительным зазором между поводком привода и кулачками кронштейнов. Нормальный зазор 0,2—0,3 мм, уменьшить его можно сменой кулачков или установкой под них стальных прокладок.

Ремонт деталей масляного насоса него привода дизелей типа Д50.

Цапфы шестерен шлифуют под ремонтный размер, если конусность и овальность их достигают 0,05 мм, а затем полируют.

Торцовый зазор между шестернями, с одной стороны, и корпусом и крышкой—с другой, уменьшают путем шлифования или шабровки корпуса. Нормальный торцовый зазор, определяемый при помощи приспособления (рис. 128), после шабровки 0,13—0,15 мм; прилегание пришабренных поверхностей проверяют по краске.

Чтобы установить нормальные зазоры между цапфами шестерен и втулками, их заменяют, запрессовывая с натягом 0,03—0,07 мм, а затем ставят фиксирующие винты для предохранения от проворачивания. Зазор между цапфами и втулками допускается при выпуске из М5 до 0,18 мм.

Для нормального зацепления шестерен после расточки втулок проверяется их соосность при помощи цилиндрической оправки. Допускается непараллельность до 0,05 мм на длине 115 мм у дизеля Д50 и на длине 150 мм у дизеля 2Д50. Установленные на места заглушки после расточки втулок под цапфы шестерен выпрямляют до полного устранения течи, что проверяют опрессовкой.

Втулки привода (подшипники) запрессовывают с натягом 0,06—0,09 мм с последующей постановкой винтов, предохраняющих их от проворачивания.

Поводок, имеющий трещины, заменяют, так как в эксплуатации поломка поводка вызывает остановку двигателя вследствие прекращения подачи масла. Самоподжимный сальник при подъемочном и заводском ремонте заменяют.

Проверка привода масляного насоса дизелей типа Д50.

Прежде чем собрать привод, проверяют и регулируют монтажное расстояние А (рис. 129). Для этого корпус конической передачи с втулкой валика устанавливают в вертикальное положение, во втулку вкладывают оправку 1. На грибок оправки ставят стойку 2 с индикатором 3. Ножку индикатора сначала устанавливают на торец Б грибка оправки 1 и стрелку подводят к нулю, а затем, перемещая стойку 2 с индикатором, устанавливают ножку на нижнюю образующую отверстия корпуса. Расстояние е должно находиться в пределах 6,77—6,79 мм. Эту величину доводят до нормы регулировочными прокладками, закладываемыми под бурт втулки.

Испытание на стенде масляных насосов.

Перед постановкой на двигатель при заводском ремонте масляные насосы проверяют на стенде. Для дизелей типа Д100 используется стенд типа ТК-424-60 ПКБ ЦТВР. Испытание начинают с обкатки при различном противодавлении, проверяют герметичность при заглушенном редукционном клапане, производительность и регулируют редукционный клапан.

Привод насоса осуществляется через зубчатый поводок. Обкатку ведут на масле М12В (МРТУ 12Н № 3—62) и температуре 65—75° С при скорости вращения 700, 1 100 об/мин по 5 мин на каждом режиме. Давление при этом должно быть соответственно 2 и 3,5 кГ/см 2 . На последнем режиме (1 510 об/мин), который длится 20 мин, давление должно быть 5 кГ/см 2 . На этом же режиме регулируют редукционный клапан, давление должно быть 5,5 кГ/см 2 . Производительность насоса при 1 510 об/мин, противодавлении 5 кГ/см 2 и разрежении во всасывающем патрубке не более 250 мм рт. ст. должна быть 120 м 3 /ч. Потение и течь масла через стенки и стыки не допускаются. Для насосов других двигателей будут и другие показатели.

Ремонт лопастных водяных насосов.

Во время М2 и М3 у насосов проверяют каплепадение воды и добавляют сальниковую набивку. При М4 насос снимают у дизелей типа Д50, а у Д100 отнимают всасывающую горловину и проверяют крепление гайки и надежность посадки рабочего колеса на валу. Насосы с дефектами снимают. При М5 и М6 водяной насос снимают с двигателя вместе с приводом, разбирают и ремонтируют.

У водяных насосов в эксплуатации возможны излом валов, ослабление рабочего колеса, а также трещины у станины и рабочего колеса по отверстиям и ребрам. Увеличение радиальных зазоров между корпусом и рабочим колесом вызывает снижение производительности и уменьшение давления нагнетания, а следовательно, нарушение температурного режима двигателя. Износ набивки, вала и сменной втулки может вызвать сильную течь сальника.

Разборка водяных насосов.

Водяные центробежные насосы имеют различное крепление на дизеле. У всех дизелей перед снятием насосов проверяют при помощи свинцовой выжимки или индикатора боковой зазор между зубьями приводных шестерен. Покачивая вал насоса за хомут, по шкале индикатора определяют боковой зазор, который должен быть не более 0,8 мм. После отсоединения трубопроводов и болтов, укрепляющих станину, насос снимают с дизеля.

Разборку насосов дизелей типа Д100 ведут на кантователе в следующем порядке. Расшплинтовывают и отвертывают гайку крепления шестерни, снимают шайбу 21 (рис. 130). Опрессовку шестерни ведут при помощи съемника типа И108 (ПКБ ЦТ), ввертывая болты в нарезанные отверстия А шестерни 20. Отвернув гайки, снимают всасывающую головку 6 и корпус насоса 10, отгибают усики стопорной шайбы 9, отвертывают глухую гайку 8 и снимают шайбу. Спрессовывают рабочее колесо 7, упирая выжимной болт в торец вала. Далее выпрессовывают вал 15 в сторону рабочего колеса вместе с задней головкой 11. Разбирают сальник с выемкой набивки 3 и снимают заднюю головку 11 с вала. Набивку сальника вынимают при помощи штопора. Спрессовывают отражательную втулку 12 и втулку сальника 2 с вала (в случае их замены). Далее удаляют шарикоподшипники 13 и 18 из станины насоса 17, вынимают распорную втулку 16. Прокладки 4, 5 и 14, годные к дальнейшей работе, при разборке сохраняют.

Разборку насоса ведут, как описано выше, также на специализированном рабочем стенде (тип А301-04 ПКБ ЦТ), оборудованном кантователем, гидроцилиндром, гидросистемой пресса и приспособлением для выполнения прессовых операций.

Ремонт деталей водяных насосов.

Чугунные части насосов, имеющие трещины, заваривают. Перед заваркой засверливают концы трещины сверлом диаметром 8—12 мм и разделывают ее под 90°. Поверхность разделанных кромок насекают зубилом для получения шероховатости. Подогревают завариваемую деталь до температуры 400—450° С. Заварку (пайку) производят в газовом пламени. В качестве прутков используют оловянистую латунь марок ЛО60-1 и ЛО62-1, а в качестве флюса 50% борной кислоты и 50% буры, взятых по весу. Температура расплавления присадки 850—900° С, поэтому кромки шва подогревают до этой температуры (красное свечение), присыпают флюсом и натирают концом прутка, расплавляя его, после чего заполняют весь шов. Флюс следует прибавлять каждый раз при появлении морщинистости на поверхности расплавленного металла.

После окончания наплавки деталь должна быть медленно охлаждена на спокойном воздухе без сквозняков. Наплавленное место зачищают заподлицо с основным металлом. У станины, имеющей концентрические трещины длиной более 1/3 окружности, а у всасывающей головки—более одной радиальной трещины, заварка не разрешается. В этом случае детали заменяют.

При увеличении радиального зазора между задней головкой 11, всасывающей головкой 6 (см. рис. 130) и рабочим колесом 7 более 1,3 мм восстановление зазора производят за счет наплавки задней и всасывающей головок или рабочего колеса. Практикуют постановку сменных стальных колец на рабочее колесо (см. рис. 24). Рабочие колеса, имеющие трещины, заменяют. При обработке рабочего колеса на станке биение поверхностей уплотнения допускают не более 0,05 мм, а посадочная поверхность должна иметь размеры, соответствующие валу и натягу (см. рис. 130).

Рис. 130. Водный насос дизелей типа Д100:

1 — нажимная сальниковая втулка; 2 — втулка; 3 — набивка; 4, 5 и 14 — прокладки; 6 — всасывающая головка; 7 —рабочее колесо; 8 — гайка глухая; 9, 2/— стопорные шайбы; 10 — корпус насоса: 11 — задняя головка; 12 — втулка отражательная; 13, 18 — шарикоподшипники; 15 — вал; 16 — втулка распорная; 17 — станина; 19 — стопорная планка; 20 — шестерня

Шестерню заменяют при наличии трещин и отколов, располагающихся на расстоянии более 6 мм от торца зуба, а также при предельном износе. Износ зубьев шестерни проверяют при увеличении зазора между зубьями более допускаемого измерением длины общей нормали при помощи нормалемера. При измерении скобу устанавливают по эталону на размер 52,289 мм. Измерения производят в четырех диаметрально противоположных местах.

Вал проверяют магнитным дефектоскопом. Трещины не устраняют, а вал заменяют. На станке проверяют биение шеек вала, которое должно быть не более 0,05 мм. Изношенные шейки вала восстанавливают хромированием. Втулку 2 (см. рис. 130), имеющую выработку более 0,5 мм, заменяют. При равномерной выработке менее 0,5 мм втулку можно прошлифовать, затем хромировать и снова шлифовать. Толщина слоя хрома должна быть не менее 0,05 мм и не более 0,25 мм. Вал в сборе с рабочим колесом и шестерней статически балансируют. Дисбаланс должен быть не более 50 Гсм. Металл снимают у торцовой части Б рабочего колеса и торцов приводной шестерни. Аналогичным порядком ремонтируют детали насосов других типов дизелей.

Сборка водяных насосов и их испытание.

Сборку ведут в порядке, обратном разборке. Шпильки должны быть завернуты на белилах. Насадку рабочего колеса на вал производят с предварительным подогревом до температуры 160— 180° С. Подшипники смазывают универсальной смазкой УС-2(Л) ГОСТ 1033— 51. Биение поверхности В втулки 2 (см. рис. 130), измеряемое индикатором,, более 0,08 мм не допускают. В собранном насосе вал должен вращаться от усилия руки, приложенного к приводной шестерне.

Собранные насосы при заводском ремонте обкатывают и испытывают на стенде типа А18 (ПКБ ЦТВР). При испытании проверяют производительность, плотность соединений и стенок корпуса. Испытания ведут при температуре воды 70+10° С. Для насосов дизелей 2Д100 производительность должна составлять 100 м 3 , у 10Д100—150 м 3 , а у Д50—90 м 3 при противодавлении 1,8+0,1 кГ/см 2 и разрежении 145—150 мм рт. ст. Плотность соединений и стенок корпуса у дизелей типа Д100 проверяют в течение 10 мин при 2 060+20 об/мин и давлении нагнетания не менее 2 кГ/см 2 для дизеля 2Д100 и 2,5 кГ/см 2 для 10Д100, а у дизелей типа Д50—1775±20 об/мин и давлении 2,2 кГ/см 2 . Потение, течь, через стыки и стенки не допускаются. В конце обкаточного режима сальник постепенно затягивают до каплепадения воды от 10 до 60 капель в минуту в зависимости от типа сальника.

Источник