Технология ремонта кузова кабины

Кабина после снятия с машины частично разбирается — снимаются электрооборудование, приборы, стекла, внутренняя обшивка, уплотнители. Очистка ее от грязи и старой краски производится в ванне с каустическим раствором с последующим ополаскиванием чистой водой в моечной машине струйного облива под давлением 0,35…0,5 МПа. После этого кабина подается на участок ремонта; где выполняются следующие операции:

окончательная разборка кабин и подготовка к ремонту. Снимаются двери кабины, дверца вещевого ящика, арматура, а также производится дефектация кабин и вырезка поврежденных мест;

предварительная правка и рихтовка погнутых мест панелей кабины. Эту операцию необходимо производить в обязательном порядке перед сварочными работами. В противном случае трудно избежать выпуклостей, складок и других неровностей. Правку глубоких вмятин с острыми краями необходимо производить с местным подогревом ацетилено-кислородной горелкой;

Рекламные предложения на основе ваших интересов:

пост газосварочных работ. Здесь выполняется заварка трещин и разрывов днища кабины, ремонт и замена петельных стоек проема двери и передней части пола. Сварку производят сварочной проволокой Св-08 диаметром 0,4 мм;

пост сварки в среде углекислого газа. На нем производятся подгонка и приварка ремонтных деталей задней, передней и боковых панелей кабины. Ремонтные детали должны тщательно подгоняться к привариваемым местам, а до этого прихватываться точками через 100…120 мм. После прихватки ремонтные детали окончательно подгоняются по месту, а затем привариваются сплошным швом.

Для сварки в среде углекислого газа применяют полуавтоматы типа А-547, а в качестве сварочных материалов— проволоку Св-08ГСА, Св-10ГС или Св-08Г2СА 0 0,8 мм. Режимы сварки: ток постоянный обратной полярности 90… 110 А; напряжение дуги 18…21 В; вылет электрода 8…10 мм; скорость подачи проволоки 2,3…2,5 м/мип; расход углекислого газа 24…36 м3/ч;

проковка и зачистка сварных швов и окончательная рихтовка кабин. Все швы перед зачисткой необходимо проковать и выровнять. Проковку швов выполняют как ручными, так и пневматическими рихтовальными молотками. Зачистку швов удобно производить шлифовальными пневматическими машинами с гибкими абразивными кругами;

подгонка и установка дверей. При навешивании дверей часто возникает необходимость устранять перекосы дверных проемов, которые исключают с помощью винтовых или гидравлических растяжек или стяжек. При подгонке дверей необходимо обеспечить плотность их прилегания к кабине;

отделка деформированных мест газопламенным на-пыливанием порошком ПФН -12 или нанесением эпоксидных композиций. Для нанесения на кабину эпоксидной композиции, приготовленной на основе смолы ЭД-6, изделие очищают от продуктов коррозии составом 1120, а затем моют водой при помощи шланга.

Эпоксидный состав на деформированные и заваренные места кабины наносят вручную, после чего изделие сушат при температуре 80 °С в течение 1,5 ч. Затем следует зачистка покрытия с помощью пневмошлифма-шинки.

Ремонт дверей кабин целесообразно производить на отдельной поточной линии. Процесс их ремонта состоит из следующих операций: разборка двери (снимаются стеклоподъемники, замки и ручки); вырезка поврежденных мест, правка и рихтовка панелей; газовая сварка трещин и пробоин, приварка в среде углекислого газа дополнительных ремонтных деталей; проковка и зачистка сварных швов, окончательная рихтовка; газопламенное напыливание порошком ПФН -12; сборка двери.

Количество постов по ремонту кабин и дверей зависит от программы.

На участке ремонта кабин целесообразно применять следующие средства механизации транспортных и грузоподъемных работ:

— двухцепной напольный транспортер для накопления и перемещения кабин — на постах разборки, рихтовки, установки дверей и напыливания порошком ПФН -12;

— поворотные тележки и напольный цепной конвейер для их перемещения — на постах предварительной правки, газосварочных работ, сварки в среде углекислого газа, проковки и зачистки швов;

— кран-балку или электротельфер с монорельсом для установки и снятия кабин на поворотные тележки;

— тележки для разборки, сборки и ремонта дверей кабины.

Технологический процесс ремонта крыльев, капотов, облицовки радиаторов, панелей капотов включает следующие операции: вырезку повреждений; правку, подгонку и приварку ремонтных деталей; заварку трещин и пробоин; проковку и зачистку сварных швов, окончательную рихтовку; напыливание порошком ПФН -12 и зачистку.

При ремонте кабин применяют выколоточные молотки, посадочные станки, зиг-машины, установки для точечной сварки, сварку газовую и в среде защитных газов, специальные стенды — для рихтовки облицовки радиатора, капотов и др.

В целях безопасности труда сварка в среде углекислого газа должна производиться в изолированной кабине. Посты сварочных работ и порошкового напылива-ния должны быть оснащены эффективной вытяжной вентиляцией, а их питание должно осуществляться кислородом и ацетиленом от централизованной сети.

Технологический процесс покраски начинается с подготовительных операций, включающих очистку поверхностей от маслянистых загрязнений, ржавчины, оставшейся старой краски, окалины, а также специальную подготовку предварительно очищенной поверхности с целью повышения адгезии лакокрасочного покрытия и т. п.

При капитальном ремонте автомобилей и тракторов целесообразно окраску производить эмалями МЛ-12 с горячей сушкой.

После окраски и сушки кабина, крылья, капот и т. д. снимаются с подвесного конвейера и подаются на участок доукомплектовки, где производят следующие работы: покрытие противошумной мастикой пола и задка кабины; оборудование дверей; постановку обшивки кабины, уплотнителей стенок; постановку тросов, багажника, приборов электрооборудования и проводки.

Собранная и принятая ОТК кабина подается мостовым краном на сборку машин.

Для выполнения окрасочных работ в мастерских колхозов и совхозов, на станциях технического обслуживания автомобилей, тракторов, животноводческих ферм и па ремонтных предприятиях ГОСНИТИ разработана передвижная окрасочная установка безвоздушного распыления «Ингул» ОР-555С)- ГОСНИТИ .

Основные узлы установки: рама с двумя колесами, окрасочный аппарат с системой фильтрации лакокрасочного материала, распылительный пистолет, два шланга высокого давления. Производительность до 400 м2/ч. Давление сжатого воздуха 0,3…0,4 МПа, а лакокрасочного материала — до 15 МПа.

В отличие от аппаратов типа «Факел» и «Радуга» в новой установке улучшена система фильтрации лакокрасочных материалов, что повышает надежность ее работы в процессе эксплуатации.

По данным ГОСНИТИ , использование установки снижает расход лакокрасочных материалов на 20 %, трудоемкость окрасочных работ — на 15, повышает производительность труда на 60…70 %, улучшает санитарно-гигиенические условия труда и внешний вид продукции.

Источник

Технологический процесс ремонта кузовов и кабин

Технологический процесс ремонта кузовов и кабин в сборе включает разборку, полное или частичное снятие старой краски, де- фектовку, ремонт составных частей или их замену, сборку, окраску и контроль качества.

Разборку кузовов и кабин выполняют в два этапа. Это демонтаж всех деталей и сборочных единиц, установленных с внутренней и наружной сторон кузовов и кабин, с последующей разборкой корпуса для ремонта после удаления старого лакокрасочного покрытия и выявления всех его дефектов. Так как в большинстве случаев цельнометаллические корпуса кузовов и кабин являются неразъемными (соединены сваркой), то полную разборку корпуса на панели и детали не производят. Ее выполняют только до такой степени, чтобы имелась возможность произвести дефектацию и при необходимости заменить или отремонтировать элементы корпуса, образующие каркас.

В зависимости от экономической целесообразности ремонта кузовов и кабин применяют различные способы устранения имеющихся на их поверхностях дефектов.

Наибольшую трудоемкость и стоимость ремонта кузовов и кабин составляют работы по устранению дефектов на их цельнометаллических сварных корпусах. Ремонт корпуса кузова, имеющего различные дефекты, предусматривает правку панелей, удаление поврежденных участков корпусов, устранение трещин и разрывов, крепление ДРД на места удаленных панелей, проковку и зачистку сварных швов, окончательную правку и рихтовку поверхностей.

Правка вмятин в холодном состоянии и с нагревом рассмотрена в разд. 12.3. Неровности в панелях выравнивают напылением порошковых пластмасс или эпоксидными композициями (см. разд. 18.4). Для выравнивания вмятин в труднодоступных местах применяют инструмент различной формы (рис. 25.2). В отверстие внутренней панели вставляют отогнутый конец оправки и ударами молотка по

ее рукоятке выравнивают помятую поверхность. Для устранения неглубоких пологих вмятин в ней сверлят отверстие диаметром 6 мм, в которое вставляют стержень с изогнутым концом и вытягивают вогнутую часть панели до нормального ее положения. Затем отверстие заделывают припоем или эпоксидной композицией.

Правка панелей с аварийными повреждениями предусматривает работы по вытягиванию, выравниванию, выдавливанию и выколачиванию деформированных частей кузова или кабины для придания им первоначальной формы и размеров. При выполнении этих операций необходимо, чтобы растягивающее усилие было приложено под тем же углом, под которым была приложена сила, вызвавшая повреждение. Чтобы растяжение было регулируемым, напротив точки приложения растягивающей силы должна быть приложена противодействующая сила. При выполнении этих работ необходим контроль за процессом растяжения, а также за возможными попутными деформациями, вызванными растягивающим усилием.

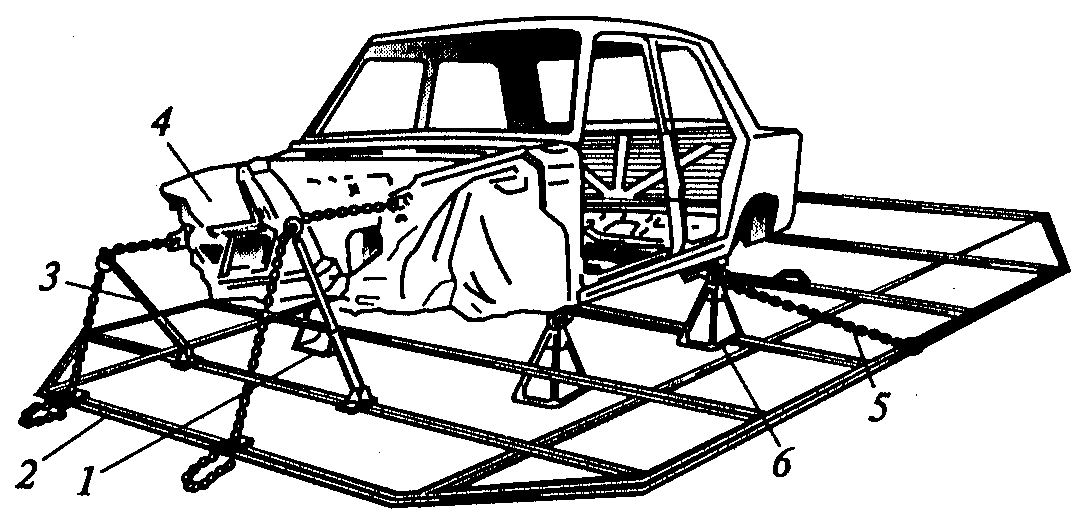

Правку аварийных кузовов и кабин выполняют на стендах (рис. 25.3) с использованием комплекта приспособлений (рис. 25.4). Усилия растяжения и сжатия создают рабочими цилиндрами 7, 3 (см. рис. 25.3), в которые жидкость поступает от насоса. Для правки кузов 4 устанавливают на подставки

Удаление поврежденных участков кузовов и кабин выполняют газовой резкой, электрифицированным фрезерным инструментом или пневматическим резцом. Преимущества пневматического резца — это высокая производительность труда (0,08. ОД м/с) по сравнению с газовой резкой (0,02 м/с) и лучшее качество кромок в местах вырезки. Дефектные участки размечают с помощью шаблонов и мела, а затем удаляют. При удалении дефектных участков кузова или кабины необходимо предохранять корпус от искажений геометрии из-за ослабления его жесткости и под действием собственной массы.

Трещины и разрывы в корпусе кузовов и кабин устраняют полуавтоматической дуговой сваркой в среде углекислого газа или газовой сваркой. При ремонте отдают предпочтение сварке в среде углекислого газа, так как производительность этого процесса и качество сварного шва выше. Сварку осуществляют полуавтоматами, питающимися от источников постоянного тока обратной полярности силой 40 А и напряжении 30 В, используя для этого электродную проволоку Св-08ГС или Св-08Г2С диаметром 0,7 мм. Для ограничения распространения трещины в процессе сварки ее концы необходимо засверлить сверлом диаметром 8 мм.

Газовой сваркой устраняют трещины и разрывы в панелях, изготовленных из листовой стали толщиной 0,5. 2,5 мм, горелками ГСМ-53 или ГС-53 с наконечниками № 1 (для листов толщиной 0,5. 1,5 мм) и № 2 (для листов 1,0. 2,5 мм), используя для этого проволоку Св-08 или Св-15 диаметром (0,5А + 1) мм, где h — толщина свариваемого металла. Чтобы деталь при нагреве не потеряла свою форму, вначале производят сварку в отдельных точках с интервалом 10. 30 мм, а затем по мере необходимости отдельные участки проваривают сплошным швом от концов трещины к середине.

Изготовление дополнительной ремонтной детали начинают с правки стального листа, его раскроя и резки заготовок по разметке. После чего деталь загибают или формуют на специальном оборудовании, готовые детали обрезают, сверлят, правят и зачищают. Материалом для изготовления ремонтной детали является тонколистовая холоднокатаная малоуглеродистая сталь толщиной 0,7. 1,5 мм.

Рис. 25.3. Стенд для правки кузова легкового автомобиля: 1, 3 — рабочие цилиндры; 2 — рама; 4 — кузов; 5 — расчалочное приспособление; 6 — подставка

Рис. 25.4. Приспособления для выполнения правки деформированного участка кузова:

а — комплект приспособления для устранения перекосов и перегибов; б, в и г — использование приспособлений при правке; 1 — оправка для вытягивания вогнутых деталей; 2 и 3 — самозакрепляющиеся гидравлические зажимы; 4 — оправка с зубцами для захвата выпрямляемой панели; 5— насос; б — двойной захват; 7— натяжной цилиндр с вытягивающим устройством; 8 — натяжной цилиндр с захватами; 9 —правильное устройство

Крепление ремонтной детали на места удаленных панелей к корпусу выполняют дуговой сваркой в среде углекислого газа. Перед приваркой осуществляют их прихватку к корпусу в отдельных точках через 80. 120 мм проволокой диаметром 0,8 мм той же марки, что и для сварки основных швов при силе тока 90. 110 А и напряжении 18. 28 В. Окончательно их приваривают сплошным швом внахлестку с перекрытием краев на 25 мм силой тока 45. 100 А, напряжением 17. 20 В. Расстояние от сопла до поверхности детали — 8. 10 мм, вылет электрода — 10. 12 мм, наклон электрода к вертикали — 18. 20°.

Проковка и зачистка сварных швов необходима для упрочнения места сварки и придания ему требуемого профиля. Ее выполняют пневматическим молотком при помощи комплекта поддержек и бойков. После проковки места сварки зачищают абразивным кругом, установленным в пневматических или электрических переносных машинках.

Окончательная правка и рихтовка панелей кузовов и кабин предназначена для обеспечения точности сборки и удаления мелких вмятин и выпучин, оставшихся на поверхностях. Рихтовку выполняют пневматическим рихтовальным устройством или вручную. Устраняют повреждения сваркой.

Дата добавления: 2020-01-07 ; просмотров: 201 ; Мы поможем в написании вашей работы!

Источник

Технологический процесс ремонта кузовов и кабин

Технологический процесс ремонта кузовов и кабин в сборе включает разборку, полное или частичное снятие старой краски, дефектовку, ремонт составных частей или их замену, сборку, окраску и контроль качества.

Разборку кузовов и кабин выполняют в два этапа. Это демонтаж всех деталей и сборочных единиц, установленных с внутренней и наружной сторон кузовов и кабин, с последующей разборкой корпуса для ремонта после удаления старого лакокрасочного покрытия и выявления всех его дефектов. Так как в большинстве случаев цельнометаллические корпуса кузовов и кабин являются неразъемными (соединены сваркой), то полную разборку корпуса на панели и детали не производят. Ее выполняют только до такой степени, чтобы имелась возможность произвести дефектацию и при необходимости заменить или отремонтировать элементы корпуса, образующие каркас.

В зависимости от экономической целесообразности ремонта кузовов и кабин применяют различные способы устранения имеющихся на их поверхностях дефектов.

Наибольшую трудоемкость и стоимость ремонта кузовов и кабин составляют работы по устранению дефектов на их цельнометаллических сварных корпусах. Ремонт корпуса кузова, имеющего различные дефекты, предусматривает правку панелей, удаление поврежденных участков корпусов, устранение трещин и разрывов, Крепление ДРД на места удаленных панелей, проковку и зачистку рварных швов, окончательную правку и рихтовку поверхностей.

Правка вмятин в холодном состоянии и с нагревом рассмотрена вразд. 12.3. Неровности в панелях выравнивают напылением порошковых пластмасс или эпоксидными композициями (см. разд. 18.4). Длявыравнивания вмятин в труднодоступных местах применяют инструмент различной формы (рис. 25.2). В отверстие внутренней панеливставляют отогнутый конец оправки и ударами молотка по ее рукоятке выравнивают помятую поверхность. Для устранения неглубоких пологих вмятин в ней сверлят отверстие диаметром 6 мм, в которое вставляют стержень с изогнутым концом и вытягивают вогнутую часть панели до нормального ее положения. Затем отверстие заделывают припоем или эпоксидной композицией.

Рис. 25.2. Набор инструментов для удаления вмятин:

1. 6 — молотки; 7 и 8 — киянки; 9. 16 — оправки (ложки)

Правка панелей с аварийными повреждениями предусматривает работы по вытягиванию, выравниванию, выдавливанию и выколачиванию деформированных частей кузова или кабины для придания им первоначальной формы и размеров. При выполнении этих операций необходимо, чтобы растягивающее усилие было приложено под тем же углом, под которым была приложена сила, вызвавшая повреждение. Чтобы растяжение было регулируемым, напротив точки приложения растягивающей силы должна быть приложена противодействующая сила. При выполнении этих работ необходим контроль за процессом растяжения, а также за возможными попутными деформациями, вызванными растягивающим усилием.

Правку аварийных кузовов и кабин выполняют на стендах (рис. 25.3) с использованием комплекта приспособлений (рис. 25.4). Усилия растяжения и сжатия создают рабочими цилиндрами 1, 3 (см. рис. 25.3), в которые жидкость поступает от насоса. Для правки кузов 4 устанавливают на подставки 6, которые закреплены на фундаментной раме 2. На подставки опираются силовые поперечные трубы, которые губками зажимов закрепляют за ребра жесткости порогов кузова. Крепление последнего к раме выполняют расчалочными приспособлениями 5. Предварительной правкой устраняют глубокие вмятины (рис. 25.4, б), изгибы (рис. 25.4, в) и перекосы (рис. 25.4, г). Так как в процессе правки могут образоваться трещины или разрывы, которые в дальнейшем необходимо устранить, правку проводят перед сварочными работами.

Удаление поврежденных участков кузовов и кабин выполняют газовой резкой, электрифицированным фрезерным инструментом или пневматическим резцом. Преимущества пневматического резца — это высокая производительность труда (0,08. 0,1 м/с) по сравнению с газовой резкой (0,02 м/с) и лучшее качество кромок в местах вырезки. Дефектные участки размечают с помощью шаблонов и мела, а затем удаляют. При удалении дефектных участков кузова или кабины необходимо предохранять корпус от искажений геометрии из-за ослабления его жесткости и под действием собственной массы.

Трещины и разрывы в корпусе кузовов и кабин устраняют полуавтоматической дуговой сваркой в среде углекислого газа или газовой сваркой. При ремонте отдают предпочтение сварке в среде углекислого газа, так как производительность этого процесса и качество сварного шва выше. Сварку осуществляют полуавтоматами, питающимися от источников постоянного тока обратной полярности силой 40 А и напряжении 30 В, используя для этого электродную проволоку Св-08ГС или Св-08Г2С диаметром 0,7 мм. Для ограничения распространения трещины в процессе сварки ее концы необходимо засверлить сверлом диаметром 8 мм.

Газовой сваркой устраняют трещины и разрывы в панелях, изготовленных из листовой стали толщиной 0,5. 2,5 мм, горелками ГСМ-53 или ГС-53 с наконечниками № 1 (для листов толщиной 0,5. 1,5 мм) и № 2 (для листов 1,0. 2,5 мм), используя для этого проволоку Св-08 или Св-15 диаметром (0,5h + 1) мм, где h— толщина свариваемого металла. Чтобы деталь при нагреве не потеряла свою форму, вначале производят сварку в отдельных точках с интервалом 10. 30 мм, а затем по мере необходимости отдельные участки проваривают сплошным швом от концов трещины к середине. Изготовление дополнительной ремонтной детали начинают с правки стального листа, его раскроя и резки заготовок по разметке. После чего деталь загибают или формуют на специальном оборудовании, готовые детали обрезают, сверлят, правят и зачищают. Материалом для изготовления ремонтной детали является тонколистовая холоднокатаная малоуглеродистая сталь толщиной 0,7. 1,5 мм.

Рис. 25.3. Стенд для правки кузова легкового автомобиля:

1,3 — рабочие цилиндры; 2 — рама; 4 — кузов; 5 — расчалочное приспособление; 6 — подставка

Крепление ремонтной детали на места удаленных панелей к корпусу выполняют дуговой сваркой в среде углекислого газа. Перед приваркой осуществляют их прихватку к корпусу в отдельных точках через 80. 120 мм проволокой диаметром 0,8 мм той же марки, что и для сварки основных швов при силе тока 90. 110 А и напряжении 18. 28 В. Окончательно их приваривают сплошным швом внахлестку с перекрытием краев на 25 мм силой тока 45. 100 А, напряжением 17. 20 В. Расстояние от сопла до поверхности детали — 8. 10 мм, вылет электрода — 10. 12 мм, наклон электрода к вертикали — 18. ..20°.

Проковка и зачистка сварных швов необходима для упрочнения места сварки и придания ему требуемого профиля. Ее выполняют пневматическим молотком при помощи комплекта поддержек и бойков. После проковки места сварки зачищают абразивным кругом, установленным в пневматических или электрических переносных машинках.

Рис. 25.4. Приспособления для выполнения правки деформированного участка кузова:

а — комплект приспособления для устранения перекосов и перегибов; б, виг-использование приспособлений при правке; 1 — оправка для вытягивания вогнутых деталей; 2 и 3 — самозакрепляющиеся гидравлические зажимы; 4 — оправка с зубцами для захвата выпрямляемой панели; 5 — насос; 6 — двойной захват; 7 — натяжной цилиндр с вытягивающим устройством; 8 — натяжной цилиндр с захватами; 9 — правильное устройство

Окончательная правка и рихтовка панелей кузовов и кабин предназначена для обеспечения точности сборки и удаления мелких вмятин и выпучин, оставшихся на поверхностях. Рихтовку выполняют пневматическим рихтовальным устройством или вручную. Устраняют повреждения сваркой.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Источник