Технология ремонта кулачкового переключателя пкд 142

(рис. 116), при этом в положении I метки а и б блокировки (см. рис. 113) и б и в (см. рис. 116) шестерен 1 и 2 совмещены.

Начиная с электровоза ВЛ80Р № 1682 на переключателях вместо электрической блокировки с контакторами закрытого исполнения КЭ-151 устанавливаются блокировки с контакторами открытого исполнения КЭ-153, при этом в положении I совмещены только метки бив шестерен 1 и 2. При подаче напряжения на обмотку одного из электромагнитных вентилей // (см. рис. 113) последний открывает доступ сжатого воздуха в левую или правую часть цилиндра. Поступательное движение поршня 16 через кривошипно-шатунный механизм преобразуется во вращательное движение кулачкового вала. Вал, вращаясь в подшипниках, установленных в боковинах 1, кулачковыми шайбами переключает кулачковые элементы 5. Вращательное движение кулачкового вала через зубчатую передачу передается на валик электрической блокировки, который своими кулачковыми шайбами переключает контакторы блокировки (рис. 117).

Ведение.

1.Назначение, конструкция и техническая характеристика сборочной единицы

2.Условия работы сборочной единицы на ТПС, характерные неисправности и причины их возникновения

3.Характеристика работ при техническом обслуживании и текущем ремонтах сборочной единице

1. ПОДГОТОВКА К РЕМОНТУ

5.Методы и технология ремонта сборочной единице

6.Технологическое оборудование и оснастка применяемая при ремонте сборочной единице. Назначение и техническая характеристика

7.Техника безопасности

8. Влияние технического состояния сборочной единицы на безопасность движения

Источник

Технология ремонта кулачкового переключателя пкд 142

Устройство переключатели ПКД-142 электровоза BЛ80C

Двухпозиционный кулачковый переключатель (рис. 5.13) состоит из следующих частей: основания, кулачкового вала, пневматического привода, силовых контакторных элементов и блокировочного устройства.

Основание — состоит из двух стальных боковин (толщина стального листа 6 мм), скрепленных между собой по углам четырьмя шпильками с гайками. На двух шпильках, проходящих внутри изолированных втулок (0 34 мм), с помощью верхних и нижних хомутов укреплены четыре силовых контакторных элемента кулачкового типа.

Вал — стальной и закреплен в шариковых подшипниках боковин основания. На вал напрессованы четыре кулачковые изоляционные шайбы. Каждая шайба управляет переключением двух силовых контакторов одного контакторного элемента.

Пневматический привод — состоит из пневматического цилиндра с двумя боковыми крышками, укрепленного болтами сбоку к боковине основания. Внутри цилиндра помещен поршень двухстороннего действия, к которому шпилькой с гайкой прикреплен шток в виде трубы. Шток поршня через тягу внутри штока шарнирно соединен с рычагом, жестко закрепленным на конце вала.

Для управления подачей воздуха в полость цилиндра справа и слева от поршня установлены два электропневматических вентиля, которые в схеме электровоза имеют следующие условные обозначения: для реверсоров (бЗВп, бЗНаз.) и (64Вп, 64Наз.); для тормозных переключателей (49Тяга, 49Торможение) и (50Тяга, 50Торможение).

Рис. 5.13. Двухпозиционный кулачковый переключатель ПКД-142: 1 — боковина основания (2 шт.); 2,9 — цилиндр пневмопривода; 3 — кулачковый вал с четырьмя кулачками; 4 — блокировочное устройство (4 контакта); 5 — кулачковый элемент; 6 — резиновые манжеты; 7, 18 — уплотнительные резиновые кольца; 8, 14 — смазочные войлочные кольца; 10 — воздухораспределительная коробка; 11 — электропневматический вентиль (2 шт.); 12 — рычаг вала; 13 — тяга штока; 15 — шток поршня; 16, 19 — крышки пневмоцилиндра; 17 — поршень двухстороннего действия; 20 — шпильки для крепления боковин (4 шт.); а, б — метки

Силовой контакторный элемент (4 шт.) (рис. 5.14) — состоит из двух изоляционных боковин, между которыми вверху и внизу укреплены два неподвижных силовых контакта с верхним и нижним выводами. В средней части между боковинами шарнирно укреплен латунный рычаг в виде коромысла, с верхним и нижним роликами, со скользящим контактом и со средним выводом контакторного элемента (композиция серебро-графит, нажатие 0,6+3 кгс).

Сверху и снизу на рычаге-коромысле шарнирно укреплены два подвижных силовых медных контакта со своими притирающими пружинами. Подвижные и неподвижные силовые контакты имеют напайки из сплава серебра и окиси кадмия.

Блокировочное устройство — состоит из блокировочного вала, соединенного двумя шестернями с главным валом. На блокировочном валу напрессованы четыре кулачковые шайбы с вырезами. Каждая шайба управляет включением и отключением одного блокировочного контакта типа КЭ-153 (раствор 4+4,5 мм; провал 1,5+2 мм; нажатие 0,25+0,3 кгс).

Рис. 5.14. Кулачковый элемент ПКД-142: 1 — хомут для крепления; 2 — напайка неподвижного силового контакта; 3 — напайка подвижного силового контакта; 4 — притирающая пружина; 5 — кулачковая шайба вала; 6 — ролик; 7 — скользящий контакт; 8 — рычаг; 9 — изоляционная боковина; 10 — выводы

Источник

Переключатель кулачковый двухпозиционный ПКД-142

Переключатель кулачковый двухпозиционный ПКД-142 (рис. 92) применяется на электровозах в качестве реверсивных и тормозных переключателей.

Реверсивный переключатель служит для переключения обмоток возбуждения тяговых двигателей с целью изменения направления движения электровоза.

Тормозной переключатель служит для переключения цепей тяговых двигателей из режима «тяга» в режим «торможение».

Род тока . Выпрямленный пульсирующий

Номинальное напряжение (среднее значение) . . . 3 000 В Номинальный ток при подсоединении медными шинами 6×50 мм. 850 А

Допустимый ток короткого замыкания в течение

Допустимое импульсное напряжение при стандартной волне 1,5/40 мкс. 12 500 В

Номинальное напряжение постоянного тока . 50 »

Номинальный ток. 15 А

Номинальный отключаемый ток при индуктивной нагрузке с постоянной времени 50 мс . 6 »

Номинальное напряжение постоянного тока обмоток электромагнитных вентилей. 50 В

Сопротивление обмоток электромагнитных вентилей 170.13 Ом Номинальное давление сжатого воздуха, необходимое для переключения аппарата. 5 кгс/см2

Время переключения аппарата при давлении сжатого воздуха 5 кгс/см2 и окружающей температуре

+20°С. Не более 1 с

Переключатель ПКД-142 является групповым кулачковым аппаратом, состоящим из кулачковых элементов, кулачкового вала,

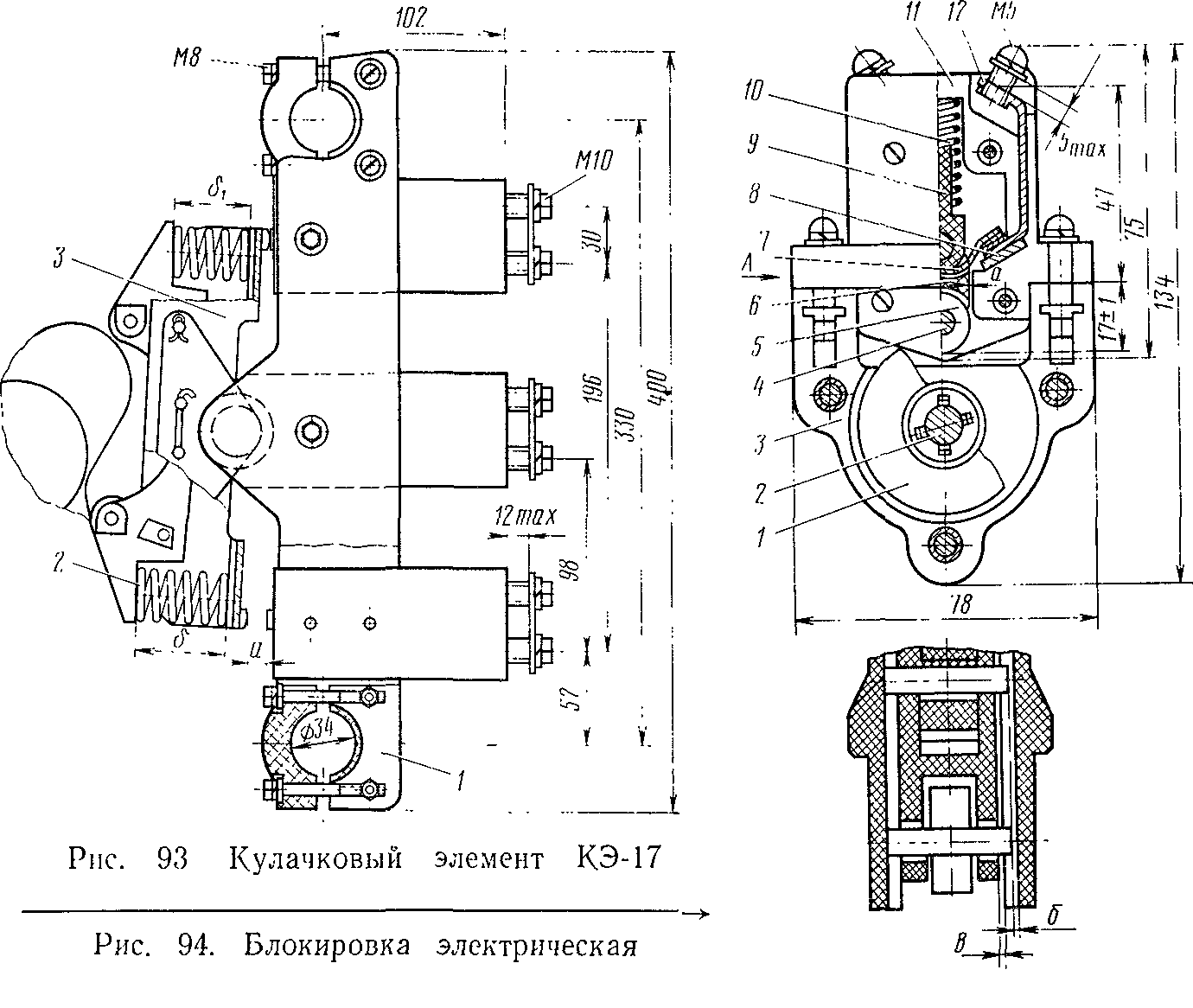

пневматического привода, узла электрических блокировок и боковин. Кулачковый элемент (рис. 93) имеет блочное исполнение с контактным механизмом 3 на два положения, без дугогашения. Он смонтирован между двумя изоляционными стенками 1. Контактный механизм состоит из одной пары скользящих неразмы-каемых контактов, расположенных в шарнире, и двух пар размыкаемых контактов.

Размыкающие контакты выполнены из композиции серебро — — окись кадмия, неразмыкаемые — из композиции серебро -графит. Контактное нажатие обеспечивается пружинами 2.

Пневматический привод переключателя (см. рис. 92) состоит из цилиндра 9 с крышками 15 и 18, поршня двустороннего действия 16, штока 14, распределительной коробки 10 и двух электромагнитных вентилей Уплотнение штока в крышке 15 и поршня в цилиндре выполнено резиновыми манжетами 7. Места соединения крышек и распределительной коробки с цилиндром, а также поршня со штоком уплотнены специальными резиновыми кольцами 6, 17. Для смазки поверхностей трущихся деталей привода в поршне и направляющей крышке расположены смазочные кольца 8 и 13 из тонкошерстного войлока.

Узел электрической блокировки (рис. 94) состоит из кулачковых контакторов закрытого исполнения, корпуса 3 с кулачковой шайбой 1 и валика 2.

Контактор состоит из двух одинаковых боковин 11, имеющих пазы, в которых установлены два неподвижных контакта 12. Подвижный контакт 7 мостикового типа с помощью оси 4 и штока 9 закреплен на траверсе 6. На другом конце траверсы 6 на оси 4 установлен закрытый подшипник 5. Контактное нажатие на мостик создается пружиной 10. Подвижный и неподвижный контакты имеют напайки из серебра. Для улучшения коммутационной способности в контакторе установлены постоянные магниты 8. Контакты контактора нормально закрыты.

Валик 2 узла блокировки связан с кулачковым валом переключателя зубчатой передачей, при этом в положении аппарата 1 метки а и б узла блокировки 4 (см. рис. 92) и б и в шестерен 1 я 2 (рис. 95) совмещены.

При подаче напряжения на обмотку одного из электромагнитных вентилей 11 (см. рис 92) последний открывает доступ сжатого воздуха в левую или правую часть цилиндра. Поступательное движение поршня 16 через кривошипно-шатунный механизм преобразуется во вращательное движение кулачкового вала. Вал, вращаясь в подшипниках, установленных в боковинах каркаса, кулачковыми шайбами переключает элементы 5. Вращательное движение кулачкового вала через зубчатую передачу передается на валик узла электрической блокировки, который своими кулачковыми шайбами переключает контакторы.

Диаграмма коммутационных положений переключателя приведена на рис. 96.

Перечень основных проверок технического состояния приведен ниже.

Источник

Ремонт аппаратов с групповым приводом

Общие сведения. Износы и повреждения. Наибольшая часть неисправностей аппаратов с групповым приводом вызывается главным образом естественным износом их отдельных деталей. К основным их неисправностям относятся: износ кулачковых шайб, контактов, шарнирных соединений, ослабление крепления контакторных элементов, износ рабочих поверхностей цилиндров и манжет поршней пневматических приводов, заедание или заклинивание кулачкового вала, износ и перекос зубчатой передачи, неисправности в системе дугогашения, утечка воздуха в пневматическом приводе, чрезмерный нагрев и обрыв жил шунтов, излом блокировочных пальцев, механические или электрические повреждения изоляции, отколы и трещины в изоляторах, трещины в рамах аппаратов и, как их следствие,— нарушение правильности производимых аппаратом переключений.

Разборка аппаратов. Перед разборкой аппараты продувают сжатым воздухом и осматривают. Проверяют работу аппарата под напряжением. На всех позициях контролируют правильность развертки. Определяют объем ремонта и приступают к разборке.

С аппарата снимают защитный кожух, пневматический (а у главного контроллера ЭКГ и контроллера возбуждения КВМ — электроде игатель-ный) привод, отсоединяют токоведущие шины, снимают дугогасительные камеры (где они есть), все силовые и блокировочные контакторные элементы.

Кулачковые валы осматривают. С помощью индикатора, проворачивая вал, определяют его биение. Если главный вал ЭКГ имеет прогиб более 1 мм, а блокировочный — более 0,8 мм, то их снимают и разбирают. Разбирают валы также в случаях, когда обнаружены трещины, расслоения и сколы на шайбах, ослабление шайб на валах, их износ по диаметру более 2 мм (а для РК и ТК— более 3 мм) или нарушение их профиля, если его шейки под установку подшипников имеют забоины или повышенный износ, а также тогда, когда требуется регулировка расстояний между кулачковыми шайбами.

Ремонт контакторных и контактных элементов, блокировочных устройств. Контакторные элементы групповых переключателей (КПГ) имеют ряд однотипных с электропневматическими контакторами деталей. Поэтому ремонт контактов, их кронштейнов и рычагов, дугогасительных катушек и камер, пружин и гибких шунтов, отверстий, втулок и изоляционных стержней контакторных элементов выполняют по технологии ремонта ПК-

Кроме того, проверяют с помощью профильного шаблона износ рычага подвижного контакта и при необходимости восстанавливают его наплавкой латунью марки Л63 с последующей обработкой под чертежный профиль. Шариковые подшипники с радиальным зазором более 0,2 мм заменяют. Ослабшую ось подшипника заменяют новой с предварительной заваркой и расточкой отверстия под ось. Опорные ролики с трещинами, раковинами и ползунами заменяют.

Контакторные элементы главного контроллера (ЭКГ) разбирают. Все детали протирают салфетками, смоченными в бензине. Рычаги, контактодержа-тели и разрывные контакты очищают от нагаров и брызг металла в пескоструйной камере. Проверяют состояние напаек главных и разрывных контактов. Незначительную выработку устраняют личным напильником. При необходимости напайку заменяют. Проверяют продольное и поперечное перемещения рычага контакторного элемента. Если оно более 1 мм, то резиновые и бронзовые втулки заменяют. Гребенки разрывных контакторов и контактодержа-телей с забоинами и неглубокими трещинами заплавляют и обрабатывают до чертежных размеров.

Изоляционные боковины очищают от подгаров стеклянной бумагой и полируют.

Проверяют и ремонтируют магнитные компенсаторы, дугогасительные камеры и катушки. Поврежденную на концах катушек изоляцию полностью заменяют. Контролируют жесткость пружин. Неисправные пружины заменяют.

Контакторные элементы контроллеров электропоездов снимают с рейки, разбирают и протирают. Контакты с выработкой более 2 мм заменяют. Изоляторы с подгарами зачищают стеклянной бумагой, шлифуют и покрывают лаком. Изоляторы с трещинами (особенно в местах запрессовки втулок), с ослаблением запрессовки втулки, отколами или прожогами заменяют.

Дефектные резьбовые отверстия и отверстия под валики с выработкой более 0,2 мм в держателях контакторов и подвижных рычагах заваривают и обрабатывают под чертежный размер. Допускается установка в разработанное отверстие втулки большего диаметра. Валики с выработкой по диаметру более 0,18 мм заменяют. Игольчатые подшипники промывают в керосине, изношенные или лопнувшие иголки заменяют. Проверяют соответствие пружин характеристике. Неисправные шунты и наконечники ремонтируют или заменяют.

Аналогично ремонтируют и контакторные элементы переключателя возбуждения КВМ-3.

Контакторные элементы реверсоров и переключателей (РК, ТК) менее подвержены износу, так как переключаются они реже, чем контакторные элементы, рассмотренные выше, а сами переключения происходят при обесточенной цепи, поэтому они не имеют систем дугогашения. После разборки детали очищают. Силовые контакты, шунты, пружины, подшипники осматривают и при необходимости ремонтируют по описанной выше технологии.

Толщина главного подвижного контакта должна быть 8—12,5 мм, а максимальный износ главного неподвижного контакта — не более 3,5 мм.

Трещины в рычагах заваривают, обрабатывают, после чего лудят гальваническим способом. Гетинаксовые планки (стойки), с незначительными оплавлениями зачищают наждачной бумагой или личным напильником и полируют. Стойки с глубокими прогарами, расслоением, трещинами и значительной механической выработкой в местах крепления кронштейнов заменяют. Дистанционные распорки металлических щек расклепывают и обваривают место расклепки дуговой сваркой. Контакторные элементы блокировочных переключателей электровозов ВЛ80 Т и ВЛвО 0 ремонтируют аналогично.

Контактные элементы переключателей и реверсоров (ПШ, ПТК и ПР) разбирают, протирают, с гетинаксового пальцедержателя скребками счищают лак.

Пальцедержатель с трещинами, расслоениями или значительными прожогами заменяют. Сухарики пальцев зачищают стеклянной бумагой, места их оплавления — личным напильником, а при износе их по высоте более 1 мм заменяют. Дефектный сухарик удаляют, новый приклепывают к пружине и пропаивают припоем ПОС-40. Утратившие упругость пружинные пальцы, гайки, винты, болты, установочные планки и подкладки с поврежденной резьбой, с сорванными шлицевыми пазами или гранями заменяют, годные — оцинковывают.

Пластинчатые сегменты переключателя ПШ должны иметь толщину не менее 2,5 мм, а литые сегменты реверсора ПР — не менее 3 мм. Сегменты с повышенным износом, механическими повреждениями или оплавленные восстанавливают газовой наплавкой. Дефектные фибровые сегменты заменяют новыми, пропитанными в льняном масле. Окончательную отделку рабочих поверхностей сегментов (их шлифовку) выполняют на собранном барабане на токарном станке. Набегающие края сегментов скругляют.

Блокировочные устройства осматривают. Пластинчатые контакты с выработкой более 0,55 мм, с трещинами, подгарами или потерявшие упругость заменяют. Износ подвижных контактов, (сегментов) не должен превышать 1 мм при номинальной’их толщине 3 мм и 2 мм при толщине 5 мм. Дефектные кон тактные элементы ремонтируют так же, как контактные элементы ПШ.

Изоляционные колодки держателей неподвижных и подвижных контактов переключателей кулачкового типа и неподвижных контактов переключателей барабанного типа промывают бензином и осматривают. Колодки с трещинами, прожогами, оплавлениями и с ослаблением впрессованных в них резьбовых втулок заменяют. Незначительные повреждения зачищают стеклянной бумагой и шлифуют.

Разработанные отверстия в тяге и планке в местах их шарнирного соединения заваривают и рассверливают под чертежный размер. Валик с износом более допускаемого заменяют.

Ремонт кулачковых валов и блокировочных барабанов. Кулачковый вал разбирают, детали очищают и осматривают. Обнаруженный прогиб устраняют нажатием люнета на токарном станке. Дефектные шейки восстанавливают хромированием или наплавкой, обтачивают до чертежного размера. Изоляцию вала зачищают мелкой стеклянной бумагой, полируют и окрашивают двумя слоями эмали.

Перед установкой новой шайбы ее обрабатывают по профилю с некоторым запасом, а окончательную конфигурацию придают на собранном переключателе при проверке диаграммы замыкания. Для правильной установки на вал кулачковой шайбы на ее наружный диаметр наносят риску (нулевую отметку) .

После ремонта деталей вал собирают. Между изоляторами и кулачками ставят прессшпановые (электрокартон ЭВ) или фетровые шайбы и окрашивают изоляторы двумя слоями эмали, а кулачки — черным асфальтовым лаком. При сборке обеспечивают плотную посадку на вал всех его элементов.

Элементы устанавливают по специальному шаблону, регулируя места установки кулачковых шайб изменением числа прокладок.

Собранный вал вновь проверяют, выявленный прогиб устраняют нажатием люнета на станке или дополнительной обточкой шайб по диаметру.

Блокировочные барабаны очищают от лака. Снимают фибровые и медные сегменты, заделывают разработанные отверстия под шурупы деревянными пробками на эмали 1201 и зачищают поверхность барабана стеклянной бумагой. Изношенные шейки вала восстанавливают наплавкой, обтачивают и шлифуют.

Изношенные сегменты 5 (рис. 5.14) заменяют новыми или отремонтированными. При установке сегментов следят, чтобы рабочие поверхности медных сегментов выступали над фибровыми на 0,75—1,0 мм, а головки крепящих шурупов 6 были утоплены на глубину 0,25— 0,75 мм. Ползун 9 с выработкой более 0,4 мм заменяют. На бакелитовый барабан устанавливают и закрепляют коническими штифтами 4 держатель 7, надевают барабан на вал /, фиксируют его шплинтом 3. На конец вала закрепляют шпонкой 8 рычаг 2. Если после сборки будет выявлен люфт у вала или рычага, его устраняют заменой шпонки или шплинта.

После сборки барабан ставят на токарный станок, вновь проверяют его биение. Если биение окажется более 0,5 мм, его устраняют и шлифуют рабочие поверхности медных сегментов. Открытые места барабана дважды окрашивают эмалью ГФ-92-ХК-

Ремонт приводов переключателей. Пневматический привод после дефекти-ровки разбирают, все детали очищают и промывают в керосине. Проверяют выработку и состояние деталей. Предельные значения износов и способы устранения дефектов деталей привода приведены на с. 198. При невозможности устранения неисправностей описанными способами цилиндры и поршни заменяют.

Рис. 5.14. Ремонтируемые элементы блокировочного барабана

Упорные поверхности направляющей и зубчатой реек с износом более 0,5 мм наплавляют и обрабатывают. Восстанавливают наплавкой и изношенные упоры. Проверяют зубомером износ зубьев рейки и шестерни. Рейки и шестерни с толщиной зуба менее 6 мм заменяют.

У силового контроллера КСП с помощью шаблона проверяют профиль звезды, изношенные места наплавляют и обрабатывают. Контролируют люфт ролика штока. Если он превышает 0,5 мм, то ось ролика заменяют.

При сборке привода рабочие поверхности цилиндра, поршня, рейки и ее направляющей, а также манжеты поршня покрывают тонким слоем смазки. При проверке наличия утечки воздуха в приводе подключать его напрямую к пневматической сети нельзя, так как обнаруженное снижение давления может быть вызвано не утечкой в проверяемом приводе, а утечкой в воздушной магистрали. Поэтому подводить сжатый воздух к приводу следует от воздушного резервуара, отключенного от питающей пневматической сети. Давление воздуха в изолированной системе привод — резервуар контролируют по установленному на резервуаре манометру.

Электрический привод включает в себя электрический двигатель и редуктор. Приводной двигатель главного контроллера ЭКГ (сервомотор) снимают и направляют для дефектировки и ремонта в электромашинный цех.

Редуктор разбирают, отвертывают нижний болт-заглушку, сливают масло и промывают керосином. Снимают вал с текстолитовой шестерней, разъединяют половинки корпуса редуктора, снимают валы и червяк. Перед снятием шестерни с вала на них делают пометки, облегчающие их правильную сборку.

Подвергают ревизии подшипники. Подшипники с трещинами в обоймах, изношенными беговыми дорожками или раковинами на них, с неисправными сепараторами или с радиальным зазором более 0,1 мм заменяют.

Снимают мальтийский крест. Разбирают предохранительную муфту. Полу-муфту-шестерню с выработкой на шлицах и мальтийский крест с выработкой рабочей части пазов, трещинами и сколами заменяют. Выработку в пазах менее 0,3 мм устраняют шлифовкой.

Трещины в корпусе редуктора и раковины глубиной более 3 мм разделывают и заваривают. После ремонта корпус заполняют керосином и проверяют, нет ли утечки. Посадочные поверхности валов с повышенным износом восстанавливают хромированием или наплавкой с последующей обточкой. Шейки валов предварительно проверяют дефектоскопом, убеждаются в отсутствии трещин. Валы с трещинами заменяют.

Проверяют калибрами прилегающие поверхности мальтийского креста и вала. Осматривают червяк. Если его резьба имеет трещины или отколы, то червяк заменяют. Подлежат замене сальники и регулировочные прокладки, если они утратили эластичность и пропускают масло.

Мальтийский крест, червячное колесо и шестерню диска нагревают в масляной ванне до температуры 120 °С и устанавливают на вал с натягом 1,0—

1,5 мм. Подшипники промывают в бензине, нагревают до температуры 80— 90 °С и легкими ударами по медной монтажной трубе насаживают на шейки вала.

Опорные поверхности разъемных частей корпуса редуктора очищают от старого лака и протирают салфетками, смоченными в’ ацетоне. Перед сборкой редуктора шариковые подшипники валов заполняют смазкой ЦИАТИМ-201.

При сборке редуктора следят за соосностью валов, регулируя их положение установкой под опорные подшипники специальных прокладных шайб. При сборке следят, чтобы осевой люфт валов был не более 0,5 мм, червяка— не более 0,4 мм, а зазор между дном паза мальтийского креста и роликом поводка — не менее 0,5 мм. Если зазор между роликом и дном паза окажется меньше 0,5 мм, то его доводят до нормы пропиливанием дна паза. Одновременно следят, чтобы зазор между боковыми поверхностями диска и креста был не более 1 мм.

На собранном корпусе редуктора проверяют зазор между опорными поверхностями его половинок. Он не должен превышать 0,05 мм. Собранный редуктор заполняют осевым маслом до уровня 190 мм (на масломере) и устанавливают на несущие угольники.

Регулируют зацепление шестерен редуктора с шестернями силовых валов. Для этого по необходимости его поднимают или опускают с помощью эксцентриков, поворачивают в горизонтальной плоскости вокруг установочного винта или наклоняют в нужную сторону, устанавливая под соответствующие болты редуктора прокладочные шайбы толщиной 0,5 мм. Добиваются, чтобы боковой зазор в зацеплении вала-шестерни с шестернями валов был в пределах 0,17—0,35 мм, а с шестерней вала контакторных элементов без дугогаше-ния—0,13—0,35 мм. При этом линия зубьев должна быть не менее 50% их ширины.

Затем устанавливают блокировочные валы, сельсин-датчик и регулируют зацепление шестерен блокировочных валов с шестернями редуктора. Для обеспечения надежной фиксации валов на позициях при установке блокировочного вала следят, чтобы риска на его шестерне 1 (рис. 5.15) располагалась между рисками на боковине рамы 2.

Проверяют работу предельной муфты. Для этого контроллер устанавливают на середине позиции, стопорят шестерню вала первого мальтийского креста, закрепляют вместо рукоятки ручного управления рычаг длиной 100 мм с динамометром на конце. Плавно увеличивая усилие на крюке динамометра, фиксируют момент начала движения рычага (т. е. момент начала срабатывания муфты). Это усилие должно быть 250—300 Н (25—30 кгс). Момент срабатывания муфты регулируют изменением затяжки пружины.

Затем закрепляют на редуктор сервомотор, регулируют боковой зазор в зубчатом зацеплении в пределах 0,17—0,35 мм, устанавливают редуктор на стенд и при нагрузке 10—14 Н, приложенной к валу-шестерне, обкатывают его по 30 мин в каждую сторону. У исправного редуктора не должно быть стуков, вытекания масла, заеданий деталей и проскальзывания предохранительной муфты.

Рис. 5.16. Диаграмма замыкания контакторных элементов ПКГ

Рамы переключателей очищают металлическими щетками. Трещины и дефектные сварные швы разделывают и заваривают. Отверстия под подшипники с повышенной выработкой восстанавливают наплавкой с последующей расточкой под чертежный размер или под установку втулки. Вмятины и погнутости выправляют после подогрева ремонтируемых участков.

Проверяют состояние несущих угольников под установку редуктора главного контроллера ЭКГ. Трещины разделывают и заваривают, погнутости выправляют.

Отверстия с повышенной выработкой или сорванной резьбой заваривают, рассверливают и нарезают резьбу. После ремонта раму окрашивают черным асфальтовым лаком.

Сборка и регулировка аппаратов с групповым приводом. Групповой переключатель ПКГ собирают после того, как были собраны и проверены все его узлы. На раму устанавливают кулачковый вал, монтируют средние роликовые опоры вала и от руки проверяют легкость его вращения. При необходимости под опоры ставят прокладки.

Закрепляют собранный (но без крышек цилиндров) пневматический привод и, вращая вал от руки, проверяют правильность взаимодействия шестерни, зубчатой рейки и поршней. Затем ставят на место крышки цилиндров, устанавливают держатель вентилей с вентилями и трубками воздухопровода и проверяют работу привода при давлении 675 кПа (6,75 кгс/см 2 ). Одновременно выявляют возможную утечку воздуха.

Убедившись в исправности привода, монтируют контакторные элементы и регулируют их работу в соответствии с диаграммой замыкания контакторов. Для такой регулировки на конец вала переключателя устанавливают лимб (диск, отградуированный на градусы), а на раме — стрелку указателя, совмещая ее с нулевой отметкой лимба. Вал поворачивают вручную с помощью рукоятки, надеваемой на его квадратный конец. При каждом повороте вала фиксируют угол его поворота по лимбу, сверяя с углом для данной позиции по диаграмме замыкания (рис. 5.16).

Так, для контактора № 23 участок 50° соответствует продолжительности касания его ролика кулачковой шайбой до момента соприкосновения подвижного контакта с неподвижным. Участок 24° соответствует процессу притирания контактов, участок 16° — замкнутому, а участок 30° —отключенному положению контактов. Кроме того, регулировку можно проводить перемещением контакторных элементов вдоль изоляционного стержня.

При необходимости подпиливают или наплавляют (с последующей обработкой) кулачковые шайбы, добиваясь своевременного включения или отключения контакторов. Отклонение от диаграммы допускается не более ±2°. При регулировке добиваются, чтобы взаимное смещение роликов не превышало 2 мм, кулачковые шайбы не касались хвостовиков рычагов контакторов, а принудительный разрыв контактов был не менее 3 мм. На каждом фиксированном положении контакторные элементы должны быть полностью отключены или включены. Отрегулированные контакторные элементы должны иметь раствор 24—27 мм, провал 11 —14 мм и обеспечивать начальное нажатие 45—90 Н, а конечное—140—180 Н (для ПКГ-6). Раствор, провал, начальное и конечное нажатия определяют так же, как и для электропневматических контакторов.

Работу отрегулированного переключателя проверяют при давлении воздуха 350 кПа (3,5 кгс/см 2 ) и напряжении на катушках вентилей 35 В.

Затем устанавливают блокировочный барабан, стойку с блокировочными пальцами, проверяют правильность замыкания их блокировочными сегментами в соответствии с диаграммой замыкания. Измеряют нажатие блокировочных пальцев и проверяют правильность их положения относительно сегментов. На фиксированных положениях линия касания пальца 1 (рис. 5.17) должна находиться от края сегмента 2 не ближе 3 мм.

Сборку заканчивают установкой дугогасительных камер. При этом следят, чтобы зазор между подвижными

Рис. 5.17. Положение пальца относительно сегмента на фиксированных позициях переключателя ПКГ

частями и стенками камер был не менее 1 мм.

Главный контроллер ЭКГ собирают, убеждаются в отсутствии заеданий и четкости срабатывания. При необходимости настраивают фиксацию позиций регулированием сопротивления добавочного резистора в цепи якоря сервомотора. При проходе фиксированного положения сопротивление резистора увеличивают, при недоходе уменьшают. Контролируют зазор в магнитном компенсаторе. При замкнутых контактах он должен быть не менее 3 мм.

Работу сервомотора и пневматического привода проверяют при переключении контроллера между первой и последней позициями в обоих направлениях. При этом должна обеспечиваться четкость поворота и фиксации кулачкового вала. При отсутствии четкой фиксации проверяют состояние щеток сервомотора, контактора в его цепи и ток срабатывания реле синхронизации, который должен быть 0,1 А. Проверяют время хронометрического вращения кулачкового вала на всех позициях. Оно не должно превышать 28 с.

Диаграмму замыкания блок-контактов главного контроллера проверяют так же, как и для переключателей ПКГ. Лимб устанавливают непосредственно на блокировочный вал. Для проверки диаграмм замыкания силовых контакторов и контакторов переключателя обмоток пользуются таблицами пересчета угловых перемещений валов этих контакторов по отношению к валу, на котором установлен лимб.

При проверке диаграмм замыкания следяет, чтобы зазоры между роликами и кулачковыми шайбами перед фиксированными позициями, на которых контакторные элементы должны быть разомкнуты, были не менее 3 мм. Регулируют эти зазоры поворотом вала переключателя обмоток с помощью установленного на нем эксцентрика или опиливанием профиля кулачковых шайб.

Рис. 5.18. Положение ролика контакторного элемента силового контроллера электропоезда на фиксированных позициях

Проверяют и при необходимости регулируют раствор, провал и нажатие контактов. Раствор должен быть у главных контактов 22—30 мм, у разрывных 20—26 мм, провал 8—10 мм, нажатие 140—200 Н (14—20 кгс) у главных и 120—130 Н (12—13 кгс) у разрывных. У блокировочных контактов раствор должен находиться в пределах 5—9 мм, провал быть не менее 2,5 мм, а нажатие — не менее 2,5 Н (0,25 кгс).

После ремонта контроллер испытывают на электрическую прочность его изоляции и измеряют сопротивление изоляции полюсов относительно дугогасительных катушек. Оно должно быть не менее 5 МОм.

Проверяют надежность воздушного гашения дуги при давлении воздуха 350 кПа (3,5 кгс/см 2 ) и 700 кПа (7 кгс/см 2 ).

При установке дугогасительных камер обеспечивают одинаковый зазормежду стенками и подвижными частями. Он должен быть не менее 1 мм.

Рис. 5.19. Установка контакторного элемента на раме переключателя РК

Силовые контроллеры электропоездов собирают так же, как и переключатели ПКГ. В ходе сборки убеждаются в отсутствии заеданий и легкости вращения валов, четкости работы и отсутствии утечки в пневматическом приводе, правильности установки контакторных элементов. Необходимую регулировку выполняют так же, как и регулировку переключателей ПКГ. Проверяют и регулируют включение и выключение контакторных элементов в соответствии с диаграммой замыкания. Отклонение от диаграммы для всех позиций не должно превышать ±2°. Моменты включения и отключения контакторных элементов регулируют опиливанием кулачковых шайб. Контролируют положение ролика 1 (рис. 5.18) контакторного элемента относительно кулачковой шайбы 2. Так, на фиксированной позиции кулачкового вала ролик отключенного контактора должен занимать положение, изображенное на рис. 5.18, а, а включенного— на рис. 5.18, б. На каждой фиксированной позиции контроллера контакторные элементы должны быть полностью включены или выключены.

Проверяют и регулируют раствор, провал и нажатие контактов. Номинальные значения этих параметров для контакторных элементов контроллеров КСП и 1КС приведены в табл. 8.

Раствор контактов регулируют установкой прокладок из электрокартона ЭВ между корпусом контакторного элемента и планкой его крепления, а нажатие — подбором пружины соответствующей жесткости.

Переключатели РК-8, РК-80 и ТК-8 собирают и проверяют в последовательности, аналогичной последовательности сборки и проверки других аналогичных переключателей. При установке контакторного элемента на раму следят, чтобы зазор б (рис. 5.19) между нерабочим роликом и кулачковой шайбой был не менее 1 мм. Несоблюдение этого требования может привести к нарушению диаграммы замыкания, а иногда и к заклиниванию кулачкового вала.

Значения параметра для кулачковых контакторов

Источник