- Ремонт коробки переключения передач (КПП)

- Разборка коробки передач

- Ремонт зубьев шестерен, шлицев и валов

- Ремонт механизма переключения передач

- Сборка и испытание коробки передач

- Обкатка коробки передач

- Технологический процесс ремонта коробки передач на агрегатном участке

- Понятие и основные характеристики коробок передач, их разновидности и функциональные особенности. Конструктивные параметры коробки передач и процесс его разборки-сборки. Совершенствование технологического процесса ремонта. Расчет площади участка.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Ремонт коробки переключения передач (КПП)

Основными дефектами коробки передач являются:

- износ зубьев шестерен;

- поломка или выкрашивание зубьев;

- износ шлицев валов и шестерен;

- износ подшипников и мест их посадки;

- износ вилок, стопоров и замков;

- трещины картера.

Разборка коробки передач

Устранение отдельных дефектов коробки передач связано с ее частичной или полной разборкой. При разборке выполняют следующие основные операции:

- отъединяют компрессор (при его наличии) от картера коробки передач;

- снимают верхнюю крышку с механизмом переключения передач;

- отвертывают болты, снимают переднюю крышку и извлекают ведущий вал с подшипником;

- отвертывают заднюю крышку и извлекают ведомый вал с подшипником;

- вынимают из картера коробки шестерни ведомого вала, ось и вилку включения заднего хода;

- снимают стопорную пластину оси заднего хода и оси промежуточного вала и выбивают оси (у автомобилей ЗИС-5 и ЗИС-150 отвертывают крышки подшипников промежуточного вала);

- вынимают из картера шестерни заднего хода и промежуточный вал или блок шестерен.

Ремонт зубьев шестерен, шлицев и валов

Зубья шестерен подвергаются нормальному износу в результате трения, а ускоренному — в результате неправильного ударного переключения передач, неполного зацепления зубьев, рывков или недоброкачественной смазки. При этом зубья скалываются, выкрашиваются, а иногда и ломаются.

Состояние зубьед контролируют внешним осмотром, шаблоном или измерением толщины их штангензубомером по начальной окружности шестерни.

Зубья шестерен, имеющие заусенцы и небольшую выработку, зачищают абразивными брусками (оселком). Шестерни, имеющие выкрошенные или сломанные зубья, заменяют новыми. Для получения правильного зацепления зубьев необходимо сопряженные шестерни (пару) заменять одновременно. Замена одной шестерни допускается при постановке не новой, а уже работавшей шестерни, которая но своему износу может быть допущена к дальнейшей эксплуатации.

При необходимости изношенные и выкрошенные зубья можно восстановить наплавкой металла с последующей термической и механической обработкой. Наплавку зубьев газовой сваркой производят сормайтом № 2 (твердый сплав) или стержнями, изготовленными из выбракованных шатунных болтов и клапанных пружин.

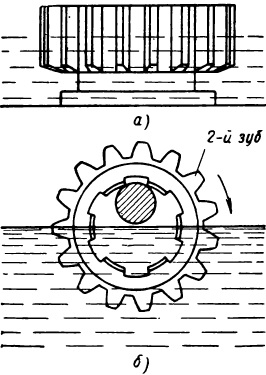

Рис. Установка шестерен при наплавке зубьев:

а — при наплавке торцевой поверхности; б — при наплавке боковой поверхности.

При наплавке торцевой поверхности зубьев производят следующие операции:

- Устанавливают шестерню в ванну с водой так, чтобы зубья были погружены в воду на 1/3—1/2 своей длины (рис. а).

- Нагревают поверхность зуба ацетилено-кислородной горелкой до потения (не доводя металл до плавления), наносят флюс (буру) и каплями наносят сормайт до заполнения изношенной части зуба. После наплавки всех изношенных поверхностей шестерню оставляют в ванне до остывания. При наплавке стержнями из шатунных болтов и клапанных пружин зубья закаливают путем опускания шестерни в ванну. Зачищают наплавленные зубья абразивным бруском.

- При наплавке боковой поверхности зубьев шестерню помещают в ванну с водой на стержне вертикально (рис. б) и наплавляют второй зуб, считая от поверхности воды. Когда наплавленный зуб остынет до вишневого цвета, его погружают в воду поворотом шестерни, затем наплавляют следующий зуб и т.д.

По окончании наплавки всех зубьев их зачищают. Изношенные шлицы шестерен ремонтируют редко, так как шестерни выбраковываются обычно ранее из-за износа зубьев. Шлицы можно ремонтировать также наплавкой металла. Изношенные шлицы на валах иногда восстанавливают раздачей с последующей механической обработкой. Помимо износа шлицев, валы коробки передач могут иметь погнутость и изношенные места посадки шариковых и роликовых подшипников.

Вал проверяют на биение индикатором в центрах токарного станка.

Погнутый вал выправляют без нагрева под прессом.

Изношенные места посадки подшипников на валах восстанавливают наплавкой металла сваркой, хромированием, металлизацией или протачиванием шеек с последующей напрессовкой стальных втулок.

Ремонт механизма переключения передач

Дефектами деталей механизма переключения передач являются:

- погнутость или износ вилок;

- износ ползунов;

- износ замков и стопоров;

- износ рычага переключения передач.

Эти дефекты вызывают самопроизвольное выключение передач, одновременное включение двух передач, неполное зацепление шестерен и выход рычага из гнезда вилок.

При разборке механизма переключения коробки передач необходимо:

- расшплинтовать и вывернуть болты крепления вилок;

- вынуть ползун первой и второй передач, а также замок и стопор (остальные ползуны должны находиться в нейтральном положении);

- удалить ползун заднего хода, стопор и замок;

- вынуть ползун третьей и четвертой передач и его стопор;

- отвернуть колпак или стопорный болт крышки и вынуть рычаг с пружиной вверх (автомобиль ГАЗ-51) или вниз (автомобиль ЗИС-150).

Погнутость вилки определяют на проверочной плите, а правят ее в холодном состоянии под прессом. После правки и вторичной проверки вилку тщательно осматривают и при обнаружении трещин заменяют новой.

Изношенные щечки вилки (охватывающие каретку шестерни) и гнездо для шарового конца рычага переключения передач восстанавливают, наплавляя металл сваркой. Наплавленные места обрабатывают на фрезерном станке.

Изношенные выемки на ползунах под стопоры и замки исправляют абразивным бруском. При этом необходимо следить, чтобы не был смещен центр выемки.

Изношенные шарики стопоров и замков, а также ослабевшие пружины заменяют.

Сборка и испытание коробки передач

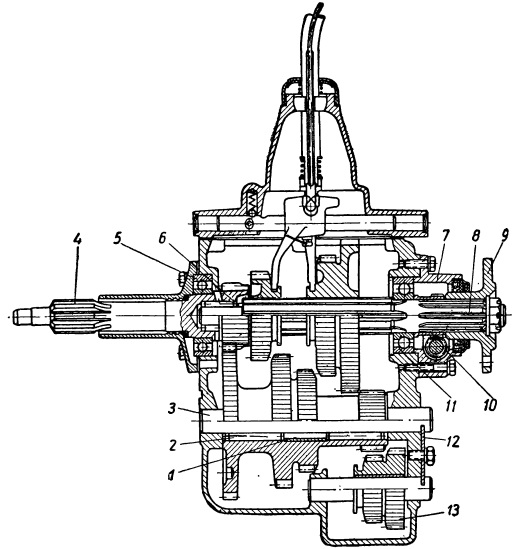

Рис. Коробка передач автомобиля ГАЗ-51:

1 — распорная втулка; 2 и 6 — роликовый цилиндрический подшипник; 3 — ось блока шестерен; 4 — ведущий вал; 5 — крышка подшипника ведущего вала; 7 — задняя крышка ведомого вала; 3 — ведомый вал; 9 — фланец; 10 — шестерня спидометра; 11 — шариковый подшипник; 12 — стопорная пластинка; 13 — каретка с шестернями заднего хода.

При сборке четырехступенчатой коробки передач (автомобиль ГАЗ-51) необходимо:

- опустить в картер коробки каретку с шестернями заднего хода 13 и вставить ее ось;

- установить в блок шестерен роликовый цилиндрический подшипник 2, распорную втулку 1 и второй роликовый цилиндрический подшипник;

- опустить блок шестерен в картер, пропустить ось 3 блока шестерен и закрепить ее стопорной пластинкой 12 вместе с осью заднего хода;

- на ведущий вал 4 напрессовать шариковый подшипник и закрепить его стопорным кольцом;

- вставить в гнездо картера упорное кольцо подшипника и установить ведущий вал;

- надеть на ведущий вал крышку 5 подшипника с прокладкой и привернуть ее болтами к картеру;

- установить в выточку ведущего вала роликовый цилиндрический подшипник 6 и вставить ведомый вал 8, на передний конец которого надеть упорное кольцо, а на задний — упорное кольцо, маслоотражатель, шариковый подшипник 11 и шестерню спидометра 10; при установке ведомого вала одновременно следует надевать на него каретки с шестернями первой и второй, третьей и четвертой передач;

- установить прокладку и привернуть заднюю крышку 7 ведомого вала;

- собрать механизм переключения передач (в обратной последовательности разборки), установить крышку с прокладкой на картер, вводя вилки в соответствующие каретки шестерен, и привернуть ее болтами к картеру.

Рис. Коробка передач автомобиля ЗИС-150:

1 — люк шестерни отбора мощности; 2 и 7 — гайки; 3 — упорная шайба; 4 и 6 — замочные шайбы; 5 — шестерня отбора мощности; 8 — шестерня четвертой передачи; 9 — муфта легкого включения четвертой и пятой передач; 10 — шестерня пятой передачи; 11 — шестерня третьей передачи; 12 — шестерня второй передачи с внутренними зубьями для третьей передачи; 13 — шестерня первой передачи и заднего хода; 14 — упорное кольцо шарикоподшипника; 15 — шестерня спидометра; 16 — роликовые цилиндрические подшипники; 17 — блок шестерен заднего хода; 18 — люк блока шестерен заднего хода.

При сборке пятиступенчатой коробки передач автомобиля ЗИС-150 надо:

- установить в пазы промежуточного вала шпонки и напрессовать шестерни третьей и пятой передач, шестерню для коробки отбора мощности и шестерню постоянного зацепления с ведущим валом (шестерни первой, второй передач и заднего хода откованы с валом);

- на передний конец промежуточного вала надеть упорную шайбу 3, роликовый цилиндрический подшипник, замочную шайбу 4, завернуть гайку 2 и отогнуть шайбу на гайку;

- установить в картер наружное кольцо роликового подшипника;

- опустить промежуточный вал в картер, на задний конец напрессовать шариковый подшипник с упорным кольцом, надеть замочную шайбу, завинтить гайку и отогнуть на нее шайбу;

- приподнять промежуточный вал, установить его в гнезда картера и привернуть крышки с прокладками;

- установить в блок шестерен заднего хода 17 два роликовых цилиндрических подшипника 16, вставить блок с левой стороны через люк 18 в картер большей шестерней вперед и пропустить ось, которую закрепить стопорной пластиной с болтом; привернуть крышку люка;

- напрессовать на задний конец ведомого вала шариковый подшипник с упорным кольцом 14 и шестерню спидометра 15;

- опустить в картер коробки шестерню первой передачи и заднего хода 13, второй и третьей передач 12 и пропустить через них ведомый вал; затем на вал надеть упорную шайбу, шестерню третьей передачи 11 (постоянного зацепления) венчиком назад, вставить в нее ролики (42 шт.), надеть упорную шайбу, шестерню пятой передачи 10 с бронзовой втулкой, зубчатую ступицу, муфту легкого включения 9, замочную шайбу 6, завернуть гайку 7 и отогнуть на нее шайбу. На переднюю шейку вала надеть упорное кольцо и роликовый цилиндрический подшипник;

- напрессовать на ведущий вал шариковый подшипник с упорным кольцом, надеть замочную шайбу, завернуть гайку и отогнуть на нее шайбу;

- вставить ведущий вал в гнездо картера, надеть крышку подшипника с прокладкой и привинтить ее болтами;

- вставить ведомый вал в выточку ведущего вала и привинтить болтами заднюю крышку с прокладкой;

- собрать механизм переключения передач, установить крышку с прокладкой на картер коробки, ввести вилки в каретки шестерен и привернуть крышку болтами.

Обкатка коробки передач

После ремонта деталей и сборки коробки передач ее обкатывают на стенде для приработки деталей и для определения легкости переключения шестерен, отсутствия шума, стуков, нагрева и течи масла.

Порядок обкатки следующий:

- Устанавливают коробку передач на стенд, сообщают ведущему валу 1200—1500 оборотов в минуту и переключают передачи, работая на каждой передаче 2—3 мин.

- Заливают в картер коробки передач масло до нормального уровня и проверяют работу коробки на всех передачах с нагрузкой в течение 30—40 мин.

- После устранения выявленных дефектов заменяют смазку и промывают картер керосином.

Источник

Технологический процесс ремонта коробки передач на агрегатном участке

Понятие и основные характеристики коробок передач, их разновидности и функциональные особенности. Конструктивные параметры коробки передач и процесс его разборки-сборки. Совершенствование технологического процесса ремонта. Расчет площади участка.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 07.11.2016 |

| Размер файла | 182,2 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

Данная тема «Технологический процесс ремонта коробки передач на агрегатном участке» достаточно актуальна на современном этапе. Основные задачи, стоящие перед автомобильным транспортом, это увеличение пробега автомобиля, снижение себестоимости автомобильных перевозок, повышение комфортабельности и безопасности движения.

Важность и актуальность ремонта в автомобильных предприятиях неразрывно связано с экономическим социальным развитием всех отраслей народного хозяйства и переходе всего с развитием автомобильной промышленности и автотранспорта с научно-технологическим процессом в этих отраслях.

Коробка передач является важным конструктивным элементом трансмиссии автомобиля и предназначена для изменения крутящего момента, скорости и направления движения автомобиля, а также длительного разъединения двигателя от трансмиссии.

В зависимости от принципа действия различают ступенчатые, бесступенчатые и комбинированные коробки передач. Тип коробки передач во многом определяет тип трансмиссии автомобиля.

Цель курсовой работы — описать процесс ремонта коробки передач на агрегатном участке.

Для достижения данной цели поставлены следующие основные задачи:

— ознакомиться с устройством коробки передач;

— рассмотреть основные неисправности коробки передач и способы их устранения;

— рассмотреть дефекты деталей КПП АКПП и методы их ремонта;

— ознакомиться с перечнем выполняемых работ в объеме технического обслуживания для коробки передач;

Механическая коробка передач (сокращенное название МКПП) пока остается самым распространенным устройством, изменяющим крутящий момент двигателя. Свое название коробка получила от механического (ручного) способа переключения передач.

Механическая коробка передач относится к ступенчатым коробкам, т.е. крутящий момент в ней изменяются ступенями. Ступенью (или передачей) называется пара взаимодействующих шестерен. Каждая из ступеней обеспечивает вращение с определенной угловой скоростью или, другими словами, имеет свое передаточное число.

Передаточным числом называется отношение числа зубьев ведомой шестерни к числу зубьев ведущей шестерни. Разные ступени коробки передач имеют разные передаточные числа. Низшая ступень имеет наибольшее передаточное число, высшая ступень — наименьшее.

В зависимости от числа ступеней различают четырехступенчатые, пятиступенчатые, шестиступенчатые коробки передач и выше. Наибольшее распространение на современных автомобилях получила пятиступенчатая коробка передач.

Из всего многообразия конструкций МКПП можно выделить коробки двух основных видов: трехвальные и двухвальные. Трехвальная коробка передач устанавливается, как правило, на заднеприводные автомобили. Двухвальная механическая коробка передач применяется на переднеприводных легковых автомобилях. Устройство и принцип работы данных коробок передач имеют существенные различия, поэтому они рассмотрены отдельно.

Трехвальная коробка передач состоит из ведущего (первичного), промежуточного, ведомого (вторичного) валов, на которых размещены шестерни с синхронизаторами. В конструкцию коробки также входит механизм переключения передач. Все элементы размещены в картере (корпусе) коробки передач.

Ведущий вал обеспечивает соединение со сцеплением. На валу имеются шлицы для ведомого диска сцепления. Крутящий момент от ведущего вала передается через соответствующую шестерню, находящуюся с ним в жестком зацеплении.

Промежуточный вал расположен параллельно первичному валу. На валу располагается блок шестерен, находящийся с ним в жестком зацеплении.

Ведомый вал расположен на одной оси с ведущим. Технически это осуществляется за счет торцевого подшипника на ведущем валу, в который входит ведомый вал. Блок шестерен ведомого вала не имеет закрепления с валом и поэтому свободно вращается на нем. Блок шестерен промежуточного и ведомого вала, а также шестерня ведущего вала находятся в постоянном зацеплении.

Между шестернями ведомого вала располагаются (другое название — муфты синхронизаторов). Работа синхронизаторов основана на выравнивании (синхронизации) угловых скоростей шестерен ведомого вала с угловой скоростью самого вала за счет сил трения. Синхронизаторы имеют жесткое зацепление с ведомым валом и могут двигаться по нему в продольном направлении за счет шлицевого соединения. На современных коробках передач синхронизаторы устанавливаются на всех передачах.

Механизм переключения трехвальной коробки передач обычно располагается непосредственно на корпусе коробки. Конструктивно он состоит из рычага управления и ползунов с вилками. Для предотвращения одновременного включения двух передач механизм оснащен блокирующим устройством. Механизм переключения передач может также иметь дистанционное управление.

Картер коробки передач служит для размещения конструктивных частей и механизмов, а также для хранения масла. Картер изготавливается из алюминиевого или магниевого сплава.

При нейтральном положении рычага управления крутящий момент от двигателя на ведущие колеса не передается. При перемещении рычага управления, соответствующая вилка перемещает муфту синхронизатора. Муфта обеспечивает синхронизацию угловых скоростей соответствующей шестерни и ведомого вала. После этого, зубчаты венец муфты заходит в зацепление с зубчатым венцом шестерни и обеспечивается блокировка шестерни на ведомом валу. Коробка передач осуществляет передачу крутящего момента от двигателя на ведущие колеса с заданным передаточным числом.

Движение задним ходом обеспечивается соответствующей передачей коробки. Изменение направления вращения осуществляется за счет промежуточной шестерни заднего хода, устанавливаемой на отдельной оси.

Двухвальная коробка передач состоит из ведущего (первичного) и ведомого (вторичного) валов с блоками шестерен и синхронизаторами. Помимо этого в картере коробки передач размещены главная передача и дифференциал.

Ведущий вал, также как и в трехвальной коробке, обеспечивает соединение со сцеплением. На валу жестко закреплен блок шестерен.

Параллельно ведущему валу расположен ведомый вал с блоком шестерен. Шестерни ведомого вала находятся в постоянном зацеплении с шестернями ведущего вала и свободно вращаются на валу. На ведомом валу жестко закреплена ведущая шестерня главной передачи. Между шестернями ведомого вала установлены муфты синхронизаторов.

С целью уменьшения линейных размеров, увеличения числа ступеней в ряде конструкций коробок передач вместо одного ведомого вала устанавливаются два и даже три ведомых вала. На каждом из валов жестко закреплена шестерня главной передачи, которая находится в зацеплении с одной ведомой шестерней — по сути три главных передачи.

Главная передача и дифференциал передают крутящий момент от вторичного вала коробки к ведущим колесам автомобиля. Дифференциал при необходимости обеспечивает вращение колес с разной угловой скоростью.

Механизм переключения передач двухвальной коробки, как правило, дистанционного действия, т.е. расположен отдельно от корпуса коробки. Связь между коробкой и механизмом может осуществляться с помощью тяг или тросов. Наиболее простым является тросовое соединение, поэтому оно чаще используется в механизмах переключения.

Механизм переключения передач двухвальной коробки состоит из рычага управления, соединенного тросами с рычагами выбора и включения передач. Рычаги в свою очередь соединены с центральным штоком переключения передач с вилками.

Под выбором передачи понимается поперечное движение рычага управления относительно оси автомобиля (движение к паре передач), под включением передачи — продольное движение рычага (движение к конкретной передаче).

Принцип работы аналогичен трехвальной коробке. Основное отличие заключается в особенностях работы механизма переключения передач.

Движение рычага управления при включении конкретной передачи разделяется на поперечное и продольное. При поперечном движении рычага управления усилие передается на трос выбора передач. Тот, в свою очередь, воздействует на рычаг выбора передач. Рычаг осуществляет поворот центрального штока вокруг оси и, тем самым, обеспечивает выбор передач.

При дальнейшем продольном движении рычага усилие передается на трос переключения передач и далее на рычаг переключения передач. Рычаг производит горизонтальное перемещение штока с вилками. Соответствующая вилка на штоке перемещает муфту синхронизатора и осуществляет блокирование шестерни ведомого вала. Крутящий момент от двигателя передается на ведущие колеса.

Встречают абсолютно разные признаки неисправности АКПП, которые могут дать автовладельцам необходимую информацию о характере поломки. Так, например, при проблемах с гидроблоком появляются существенные толчки при переключении передач. Причём подобные толчки имеют прогрессивный характер и на начальных этапах поломки едва различимы, а по мере прогрессирования проблемы такие толчки становятся все более заметными. При наличии подобных проблем с автоматической трансмиссией автовладельцу необходимо как можно раньше обратиться в соответствующий сервисный центр, специалисты которого и произведут все необходимые ремонтные работы.

Неисправности АКПП также могут выражаться в полной невозможности переключения режимов работы коробки или же блокировки работы на определенной передаче. В данном случае автовладельцу требуется производить транспортировку сломавшегося автомобиля при помощи эвакуатора. Самостоятельно передвигаться на автомобиле со сломанной коробкой передач не рекомендуется, так как это может привести к серьезным повреждениям привода и самой автоматической трансмиссии.

В отдельных случаях неисправность можно диагностировать при помощи встроенных автоматических датчиков в АКПП. Подобные датчики сигнализируют о недостаточном уровне давления масла в системе, его перегреве или проблемах с переключением ступеней. В тоже время необходимо сказать, что большинство таких сообщений о проблемах с коробкой передач не носит конкретного характера, и поставить точный диагноз поломки в данном случае не представляется возможным даже при использовании профессионального компьютерного оборудования. Мастеру необходимо будет произвести осмотр трансмиссии, демонтировать её и только после вскрытия он сможет определить имеющуюся поломку.

В автоматических коробках старого типа, которые имели механическую связь селектора непосредственно с трансмиссией, зачастую из строя выходит кулиса рычага АКПП, что приводит к невозможности изменения режимов работы трансмиссии. Ремонт в данном случае заключается в замене сломавшегося селектора и кулисы коробки передач. Проявляются подобные поломки затруднением передвижения селектора автоматической трансмиссии. В конечном счете, рычаг перестает двигаться и требуется производить ремонт АКПП. У отдельных модификаций автоматических трансмиссий провести данную работу возможно без демонтажа самой коробки передач с автомобиля, что несколько упрощает ремонтные работы.

Распространённой неисправностью автоматической коробки передач является наличие подтёков масло из-под уплотнительных прокладок. Именно поэтому автовладельцу рекомендуется осуществлять регулярный осмотр состояния коробки передач на подъёмнике или гаражной яме. При наличии каких-либо масляных подтёков на самой коробке передач необходимо обратиться к опытным специалистам. В данном случае устранение подобные проблем не представляет особой сложности и заключается в замене уплотнительных прокладок и смене трансмиссионного масла.

В отдельных случаях могут отмечаться проблемы с блоком управления коробки передач. Блок управления может неправильно выбирать обороты для переключения передач или же самостоятельно блокировать работу трансмиссии. Устранение поломок связанных с работой блока управления и электрической части трансмиссии заключается в замене вышедших из строя блоков и управляющих шлейфов.

Сложность ремонта автоматических коробок передач обусловлена тем фактом, что определить поломку можно исключительно вскрыв трансмиссию. Для этого её необходимо снять с автомобиля, что и позволит определить характер поломки. Самостоятельно выполнить качественный ремонт автоматической коробки передач не представляется возможным большинству рядовых автомобилистов, поэтому необходимо обращаться в специализированные сервисные центры. Ремонтные работы заключаются в замене повреждённых элементов, что и позволяет восстановить работоспособность всей автоматической коробки передач. Необходимо отметить, что в силу конструктивной сложности проведение ремонта АКПП отличается трудоемкостью и высокой стоимостью.

2. Конструктивные особенности коробки передач и его процесс разборки сборки

передача разборка технологический ремонт

2.1 Технологический процесс ремонта коробки передач

Работы на участке проводятся в следующем порядке: при поступление автомобиля в зону технического обслуживания и текущего ремонта проводится мойка и очистка автомобиля для последующей отправке к специалистам;

Перед началом всех ремонтно-восстановительных работ осуществляется диагностика КПП. Первичная проверка системы заключается в пробном запуске двигателя, контроле качества отклика каждой передачи и пробной поездке под нагрузками и без них; Факторы, свидетельствующие о неисправностях, при которых необходим срочный ремонт КПП:

— Помехи во время переключения передач. Как правило, это указывает на износ шестерни или поломку элементов управления механизмом.

— Следы масла на КПП. Здесь проблема кроется в износе сальникового блока, корпуса шарниров и другой механики КПП.

— Шум во время езды или в момент переключения скорости. В этом случае ремонт и диагностика грузовых КПП включает в себя проверку синхронизаторов, шестерни системы и количества масла. При необходимости изношенные или поврежденные детали восстанавливаются или заменяются на новые.

— Самопроизвольное выключение передач в КПП. Довольно частое явление, встречающееся в КПП грузовых автомобилей. Вызвано это трещинами или износом торцов зубьев за счет постоянных нагрузок на силовой агрегат. Далее происходит подъём автомобиля на подъёмник для демонтажа КПП, затем коробку передач перемещают на стенд где начинают её разбор для последующей дефектовки; коробка разбирается на составные части и детали, которые моют, а потом проводится дефектация деталей. Годные, новые и восстановленные детали поступают на сборку, а негодные на утилизацию. После сборки узлов и приборов проводится их испытания после чего они направляются в зону технического обслуживания.

Ремонт коробки передач состоит из нескольких этапов:

· Диагностика и определение неисправностей. Если с помощью проведенного диагностирования не удалось определить причину поломки, то принимается решение о комплексном ремонте.

· Снятие КПП. Эту операцию проводят на смотровой яме или на подъемнике

· Тщательное очищение и промывка от машинного масла и грязи узлов и деталей КПП, которая проводится вручную или с помощью специальных моечных аппаратов

· Выявление дефектов и неисправностей, замена вышедших из строя деталей

· Установка и замена старых деталей на новые

· Сборка КПП, при которой необходимо строго соблюдать точную регулировку подшипников и привода управления

· Проверка КПП на отсутствие протекания масла, посторонних шумов, точности переключения передач

· Установка КПП на автомобиль с регулировкой кулисы и выходная диагностика.

Сложность конструкции роботизированной коробки передач также не позволяет проводить кустарный ремонт. Например, для снятия мехатроника не потребуется демонтаж коробки, но и без специального устройства здесь не обойтись. Ведь с его помощью включается монтажный режим. Если же попытаться отремонтировать «робота» без использования прибора, то велика вероятность повредить вилки сцепления.

Также существует несколько особенностей ремонта роботизированной КПП. Он выполняется с обязательным использованием таких инструментов, как оправки, съемники, фиксаторы. Эти приспособления предназначены исключительно для ремонта такого типа трансмиссии. Использование универсальных, стандартных инструментов в данном случае может привести к несоблюдению параметров сборки деталей.

Конечная цена ремонта коробки передач включает в себя стоимость снятия и установки, стоимость запасных частей, расходных материалов, стоимость выполненных работ. Большую часть, как правило, составляет стоимость запчастей. Именно от них зависит, какой будет окончательная цена. Также стоит учитывать, что при ремонте происходит замена трансмиссионной жидкости, следовательно, стоит учитывать ее цену.

Если в процессе ремонта выясняется, что причина неисправности кроется в гидротрансформаторе, то необходимо будет провести его полную диагностику.

А это уже дополнительные расходы и отдельная цена.

Ремонт любого отдельного узла коробки передач не обходится без использования расходных материалов. Также на окончательную стоимость будет влиять замена фильтров, масла, насосов, поршней.

На сегодняшний день цена ремонта коробки передач варьируется в пределах от 3 000 до 10 000 рублей. Диапазон зависит от модели и типа трансмиссии. Вполне очевидно, что при постоянно растущих ценах стоимость ремонта тоже может увеличиваться, однако она все равно будет в разы ниже стоимости новой коробки передач.

2.2 Совершенствование технологического процесса ремонта коробки передач

Процесс обслуживания и ремонт для многих представляются одной и той же задачей, тем не менее, это не так. В своей курсовой работе для совершенствования ремонта или диагностики кпп я хотел бы внедрить такие приспособления как: стенды для разборки сборки КПП, обкаточный стенд, оборудование для замены масла в АКПП. Начнем с обкаточного стенда: Для модернизации ремонтно-обслуживающей базы участков ремонта трансмиссии ЭИГ ГОСНИ-ТИ изготовила стенд для обкатки КПП с расширенными техническими характеристиками.

Стенд позволяет выполнять об-катку и контролировать качествосборки, ремонта коробок перемены передач. Обкатка осуществляется вследующих режимах:

— с динамической нагрузкой (по заданным режимам разгона и торможения инерционных масс КПП).Внедренные в стенд технические решения обеспечивают:

— функциональную обкатку КПП

— настройку клапанов и контроль

давления в системе гидравлического управления;

— плавный пуск привода и изменение скорости вращения в диапазонах, согласно требованиям производителей и ГОСНИТИ на капитальный ремонт;

— снижение времени обкатки до40% за счет внедрения в систему управления стенда двух динамических режимов нагрузки для обеспечения приработки поверхностей зубьев шестерен с обеих сторон;

— оценку величины механических потерь и уровня приработки по значениям: потребляемая мощность, крутящий момент, герметичность;

— подготовку рабочей жидкости:

нагрев, заправку, фильтрацию и замену.

Общий вид стенда на рис. 1.

При разборке КПП большую роль играет где будет разбираться агрегат, для этого я хотел бы использовать стенд для разборки сборки и ремонта коробки передач.

Стенд относится к механосборочному производству и может быть использовано при ремонте коробок передач автомобилей. Устройство содержит станину со стойкой и ложементом, выполненным в виде люльки для размещения изделия и фиксации его с помощью зажимов. Люлька установлена на горизонтальной оси, смонтированной в подшипниковых опорах в верхней части стойки, и выполнена в виде дугообразной рамки. В нижней части рамки установлены две опоры ложемента, винтовой регулировочный механизм и захваты. С одной стороны от дугообразной рамки опоры ложемента установлены перпендикулярно к плоскости рамки, а с другой — под углом к горизонту. В результате обеспечивается надежное и быстрое закрепление коробок передач при ремонте оборудования.

Преимущества стенда по сравнении с существующими стендами для ремонта КПП автомобилей:

— обеспечение стендом установки изделия, не являющегося телом вращения, в требуемое положение создает оптимальные условия монтажа и демонтажа зубчатых колес, что является весьма трудоемкой операцией;

— одновременно стенд выполняет функции транспортного средства;

— благодаря вращению изделия вокруг внешней оси, в заявленном предложении обеспечивается абсолютная доступность изделия со всех сторон;

— при своей устойчивости и доступности стенд занимает минимум площади рабочего помещения.

Преимущества стенда, его конструктивная простота, широкий спектр материалов, из которых могут изготавливаться устройства, свидетельствуют о возможности эффективного использования изобретения в промышленности и технике. Изделие промышленно применимо и его индустриальное воспроизводство не выходит за рамки известных технологий.

Общий вид стенда на рис. 2.

Следующим моим совершенствованием ремонта и обслуживание коробки передач будет оборудование для замены масла в АКПП.

Несмотря на то, что трансмиссионное масло не подвержено такому интенсивному загрязнению продуктами горения, как моторное, оно все равно в процессе эксплуатации автомобиля загрязняется продуктами трения — фрикционной пылью, алюминиевой пылью, металлической стружкой и т.д. Для очистки масла в любой автоматической трансмиссии существует масляный фильтр (в некоторых моделях трансмиссий даже два). Соответственно грязное масло постепенно забивает масляный фильтр, пропускная способность его уменьшается, прокачка через фильтр требуемого для работы трансмиссии объема масла создает больше нагрузки на масляный насос, при этом масло больше нагревается, смазочные свойства перегретого масло менее стабильны. Бывают такие случаи, что грязное масло настолько забивает фильтр, что он просто рвется (если он бумажный) или машина вообще перестает ехать (если фильтр сделан из металлической сетки). Грязное масло также приводит к ускоренному износу электромеханических деталей АКПП — электромагнитных клапанов и регуляторов давления, а также клапанов гидравлического блока управления. В случае загрязнения масла стальными продуктами трения (металлическим абразивом) это может привести к некорректной работе электронных компонентов трансмиссии — например датчиков скорости. На вопрос по поводу надо ли менять металлический сетчатый масляный фильтр или его достаточно только промыть, отвечаем — в масле содержаться различные смолы, которые, оседая на сетке фильтра, уменьшают его пропускную способность, поэтому такой фильтр надо менять.

Механизм работы установки для замены масла в АКПП основывается на принципе замещения. Устройство наполняется свежим маслом и подключается к коробке передач. Аппарат оснащен двумя трубками, одна будет масло заливать, в другую будет поступать отработка. Подключать их нужно в разрыв между охладителем и АКПП. Причем неважно, перед охладителем или после него подключается аппарат.

Затем начинается замена масла. Все модели устройств оснащены индикаторами. Это стеклянные емкости, вынесенные на корпус устройства. Как только струя масла из патрубка, сливающего отработанную жидкость, начнет приобретать цвет свежей смазки, работу можно прекращать. Нередко перед заливкой нового масла требуется произвести чистку трансмиссии от «накипи».

Это делается для того, чтобы растворенные отложения ушли из коробки вместе с отработанной смазкой. Иначе новая смазочная жидкость растворит их и примет в себя, утратив значительную часть своих свойств. Установка для замены масла с функцией промывки обеспечивает циркуляцию промывочного состава по замкнутому кругу, осуществляя удаление образований, мелких опилок и частиц металла из системы.

Этому способствует особый фильтр, имеющий отверстия во много раз меньшие, нежели его собрат в АКПП. Оборудование для замены масла в АКПП оснащается манометрами, необходимыми для того, чтобы контролировать давление в системе в процессе замены смазки. Это нужно, чтобы исключить возникновение разного рода аварийных ситуаций.

Сегодня существует множество разновидностей аппаратов, все они различаются лишь особенностями функционирования. Аппараты по замене масла в коробке передач делятся на несколько разновидностей:

§ сливной — смазка при использовании такого аппарата удаляется из трансмиссии самотеком;

§ пневматический — аппарат нагнетает повышенное давление с помощью пневмонасоса, выборка отработанного масла происходит с помощью особых насадок;

§ декомпрессионный — внутри аппарата создается давление, которое помогает удалению старого масла из коробки передач;

§ комбинированный — соединяет в себе две возможности извлечения использованного масла из АКПП, самотеком и с помощью декомпрессии.

Современные модели аппаратов для смены масла оснащены функцией определения подачи и обратки. В противном случае нужно правильно определить, какую трубку куда подключить. Для этого следует отсоединить шланги, соединяющие АКПП и маслоохладитель, и запустить двигатель на холостом ходу. Там, откуда потечет смазка, и будет слив.

Также потоки жидкости при автоматической смене масла в АКПП должны быть равными. Слив происходит за счет насоса коробки, и синхронизировать скорость потоков можно специальным вентилем на корпусе аппарата. Однако все большее количество моделей аппаратов для замены трансмиссионной смазки оснащается автоматическими регуляторами.

Для данной работы я применил аппарат КС-119, ES ATF.

Установка рассчитана на обслуживание любых существующих марок автомобилей оснащенных АКПП и гарантированно обеспечивает полную замену ATF в отличие от «ручных» методов замены

Подключение установки осуществляется в разрыв системы охлаждения АКПП при помощи специальных адаптеров и быстроразъемных соединений, поставляемых в комплекте. Установка автоматически определит направление потока жидкости в системе охлаждения АКПП, а также произведет автоматическую настройку и удаление воздуха из системы при включении режима замены

Применение установки КС-119 ATF Changer позволяет осуществлять предварительную промывку АКПП специальными жидкостями. За счет применения химически стойких деталей и насоса, можно добавлять промывочную жидкость с помощью установки перед процедурой замены. Благодаря практически 100% замене содержимого АКПП промывочная жидкость вместе со смытыми отложениями будет полностью удалена из системы охлаждения АКПП, что существенно повысит эффект от замены ATF.

Установка обеспечивает полную высококачественную замену старой жидкости в АКПП на новую, при минимально возможном расходе ATF. Благодаря использованию уникального гидронасоса КС-119 ATF Changer обеспечивает перекачку старой и новой жидкости в равных объемах в процессе замены, со скоростью, определяемой насосом системы охлаждения АКПП. Забор новой жидкости из любой внешней емкости положительным образом сказывается на удобстве эксплуатации установки. Кроме того в комплекте поставляются вместительные емкости, которые удобно располагаются в специальной нише

* Режим удаления жидкости из АКПП через отверстие для щупа, перед заменой фильтра АКП;

* Режим заполнения жидкостью АКПП автомобиля после замены фильтра АКПП;

* Режим порционного долива жидкости в АКПП автомобиля с работающим двигателем.

Автоматическое переключение установки в режим «кольцо» при окончании жидкости во внешней емкости;

Автоматическое удаление воздуха при включении режима замена; Автоматическое определение направления потока жидкости

Давление в гидросистеме 3 бар

Напряжение питание 12 В от автомобильного аккумулятора

Максимальный ток 12 А

Мощность 0,14 кВт

Габаритные размеры, мм 680 х 570 х 1150

Рабочая температура от +5 до +50 С

Усовершенствование техпроцесса путём внедрения данной аппаратуры я считаю улучшит и облегчит работу специалистов с данным агрегатом как коробки передач.

2.3 Расчет площади участка

Площадь участка под оборудование рассчитывается по формуле:

где — площадь оборудования,

— коэффициент плотности расстановки оборудования ().

Источник