- РЕМОНТ КОЛЕНЧАТЫХ ВАЛОВ АВТОТРАКТОРНЫХ ДВИГАТЕЛЕЙ

- Проектирование и расчет автомобиля

- ХАРАКТЕРИСТИКА МЕТОДОВ ВОССТАНОВЛЕНИЯ

- Основными способами ремонта валов являются:

- Сравнение методов восстановления коленчатых валов

- Способ гальванического наращивания коленчатого вала

- Восстановление коленчатых валов

- Анализ дефектов коленчатых валов, способы их устранения. Подготовка коленчатых валов к ремонту и восстановлению. Сварка, наплавка и термическая обработка коленчатых валов. Расчет технико-экономических показателей восстановления коленчатых валов.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Подобные документы

РЕМОНТ КОЛЕНЧАТЫХ ВАЛОВ АВТОТРАКТОРНЫХ ДВИГАТЕЛЕЙ

Основными дефектами коленчатых валов, возникающими в результате экс-

плуатации, являются: износ и задиры шатунных и коренных шеек: износ поса-

дочных мест под распределительную шестерню и шкив привода вентилятора:

износ стенок шпоночных канавок, итос поверхностей отверстий под шарико-

подшипник муфты сцепления и поверхности отверстий (гладких и с резьбой) во

фланце под болты крепления маховика: трещины и прогиб вала: грязевые отло-

жения в полостях шатунных шеек

Поверхности шатунных и коренных шеек изнашиваются неравномерно, на

них появляются конусность и овальность. Наибольший износ шатунных шеек

наблюдается на участках поверхностей, обращенных в сторону оси вращения

Основной операцией ремонта коленчатых валов является шлифование ко

репных и шатунных шеек на ремонтные размеры. Обычно для коленчатых валов |

автотракторных двигателей принято ? 4 ремонтных размера шеек (с интерва-

лом 0,25 . 0,5 мм), на которые имеются соответствующего размера стандарт-

ные ремонтные вкладыши. Шейки коленчатых валов шлифуют на круг лошлифо-

вальных станках типа 3423 или 3420. оснащенных необходимым набором при-

способлений. После шлифования шейки, с ислыо уменьшения шероховатости,

подвергаются полированию или счперфинишированию.

Валы, изношенные более последнего ремонтного размера, восстанавливаются нанесением металла на изношенные поверхности наплавкой, напеканием

порошков, приваркой ленты, напылением и другими методами. Восстановление

размеров шеек под распределительною шестерню и шкивы производится теми

же методами с последующей обработкой на номинальный размер. При износе отверстий во фланце коленчагого вала пол

болты крепления маховика их рассверливаю! на увеличенн!.|П ремонтный размер

по кондуктору или совместно с маховиком и нарезаю) в отверстиях резьбу большего размера Изгиб валов дизельных двигателей величиной не более 0,2 мм и карбюраторных не более 0.1 мм самоустраняется при перешлифовке шеек на

ремонтный размер. При более высоких значениях изгиба производят правку

коленчатого вала под прессом или наклепом щек После восстановления коленчатые валы проверяют на наличие трещин с помощью магнитных или ультразвуковых дефектоскопов и подвергают динамической балансировке на специальных машинах (типа БМ У4)

Допускаемая величина дисбаланса для коленчатых валов тракторных дви-

гателей 100 . 160 Гсм, двигателей грузовых автомобилей 70 . 120 Г-см,

легковых автомобилей — 10 . 50 Гсм. Неуравновешенность устраняют высвер-

ливанием отверстий в противовесах вала.

Дефектация коленчатого вала.

5 1.1 Установить коленчатый вал в призмах на поверочной плите.

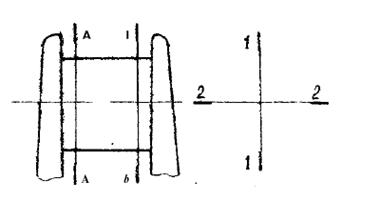

5 1.2 Провести измерение диаметра шеек коленчатого вала, согласно схеме

5.1.3 Измерить радиус кривошипа вала, его изгиб, радиус галтелей и биение

5.1.4 По результатам дефектации определить степень износа ремонтопри-

годность вала. Установить место максимального износа шеек и опре-

делить ремонтные размеры для перешлифовки коренных и шатунных

шеек коленчатого вала.5.3 Шлифование шеек коленчатого вала.Станок З.А423 для шлифования шеек коленчатых валов5.3.1 Установить коленчатый вал в патронах: фланцем в передней бабке ишейкой под шкив в задней бабке.5.3.2Устанозить индикаторное приспособление и проверить биение шли-фуемой шейки вала, которое должно быть не более 0.05 мм 6es учетаовальности шейки. При большем биении производят выверку (цен-тровку вала при помощи кентросместителей (в вертикальной плоско-сти) и поворотом вала в патронах (в горизонтальной плоскости).

Дата добавления: 2015-02-28 ; просмотров: 1306 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Проектирование и расчет автомобиля

ХАРАКТЕРИСТИКА МЕТОДОВ ВОССТАНОВЛЕНИЯ

При ремонте коленчатых валов необходимо обеспечить следующие основные требования:

- Малое биение вспомогательных поверхностей (сальники, хвостовик, торцы) относительно коренных шеек (менее 0,02-0,03 мм)

- Минимальную эллипсность шеек (менее 0,005 мм)

- Галтели на краях шеек с радиусом не менее того, который был у нового вала.

- Параллельность осей шатунных и коренных шеек (не параллельность не более 0,1мм на 1 м).

- Уравновешенность коленчатого вала после ремонта.

- Одинаковый радиус кривошипа на всех шатунных шейках.

- Общую ось шатунных шеек, расположенных попарно(отсутствие скручивания вала).

- Восстановлен (до исходного размера) рабочий зазор

- Восстановлено взаимное расположение рабочих и вспомогательных поверхностей

- Восстановлено качество рабочих поверхностей

Первые шесть требований являются строго обязательными и определяют качество ремонта и ресурс коленчатого вала и всего двигателя в целом. Шестое и седьмое требования являются желательными, и их выполнение дополнительно обеспечивает плавность работы двигателя из-за равномерной работы всех цилиндров.

Основными способами ремонта валов являются:

- Шлифование опорных шеек в ремонтный (уменьшенный) размер — применяется для валов с равномерно изношенной поверхностью при наличии вкладышей (втулок) подшипников увеличенной толщины

- Правка с последующим шлифованием шеек в ремонтный размер для деформированных и изношенных валов

- Наплавка или наварка (возможно с небольшим предварительным занижением размера шейки) с последующей правкой и шлифованием в ремонтный размер — для сильно изношенных и деформированных валов

- Аналогичен пункту З но шлифование производится в прежний размер шеек используется для вспомогательных и распределительных валов, где применяются, в основном только втулки подшипников стандартного размера

- Аналогичен пункту З но шлифование производится в размер, больший стандартного — применяется, в основном, для распределительных валов, устанавливаемых в изношенные или увеличенные в ремонтный размер опоры в головке блока цилиндров

- Правка без шлифования применяется для неизношенных валов, имеющих большую остаточную деформацию

- Напыление износостойкого покрытия

- Гальваническое наращивание (отслаивание, хромирование, никелирование)

- Постановка дополнительных ремонтных деталей

Пренебрежение хотя бы одним из указанных способов ведет к ускоренному износу и выходу из строя ,как самого вала, так и сопряженных с ним деталей. Например, увеличенный зазор дает шум или стуки при работе, уменьшенный приводит к задирам, и заклиниванию, а также появлению различных дефектов коленчатого вала. Искривление оси опорных рабочих поверхностей вала увеличивает нагрузки. Из-за несоостности рабочих и вспомогательных поверхностей ускоряется износ элементов привода вала (цепи, ремни, натяжители) а также нарушается герметичность уплотнений вала. Низкое качество отремонтированной поверхности большая шероховатость и пониженная твердость, которые ускоряют износ и вала и сопряженных с ним деталей.

Сравнение методов восстановления коленчатых валов

Проведем сравнительный анализ существующих методов восстановления коленчатого вала их достоинство и недостатки. Определим, оптимальный и более целесообразный метод восстановления коленчатого вала. Рассмотрим достоинство, и недостатки способов восстановления, с помощью которых поверхность коленчатого вала восстанавливается до номинального размера. Например, напыление износостойкого покрытия имеет низкую прочность сцепления напыляемого слоя с основой. Но при применении этого способа не происходит изменение структуры материала детали, не возникает коробление, не снижается усталостная прочность. При восстановлении поверхности коленчатого вала способом наплавки изменяется структура материала, возникает коробление, снижается усталостная прочность, что не происходит при напылении. Преимуществом наплавки является возможность легировать и улучшать свойство исходного материала, получать требуемую величину наносимого слоя. Суть наплавки заключена в переносе металла проволоки на восстанавливаемую деталь при горении электрической дуги. При восстановлении валов могут быть использованы: дуговая и вибродуговая наплавка, а также наплавка под слоем флюса. Дуговая наплавка проводится порошковой проволокой, содержащей легирующие добавки, обеспечивающие с одной стороны, высокие механические свойства покрытия (твердость и прочность сцепления), а с другой — защиту металла окисления при сварке. Основным недостатком этого способа является сильный нагрев и деформация вала. В то же время-это один из самых простых способов наплавки. Наплавка под слоем флюса значительно более сложная как по подготовке поверхности, так и по самой технологии наплавки. Слой флюса, образующийся на поверхности, препятствует окислению металла и выгоранию легирующих элементов, поэтому здесь можно применять, например, стальную высокоуглеродистую легированную проволоку, обеспечивающую высокие механические свойства покрытия. Однако сильный нагрев вала также является существенным недостатком данного способа, практически не позволяющим использовать его для валов двигателей легковых автомобилей. Устранить перегрев вала позволяет вибродуговая наплавка. В этом случае сварочное приспособление, подающее проволоку, имеет специальный механизм, создающий колебания сварочной проволоки. Перенос металла с проволоки на деталь осуществляется за счет чередования электрической дуги (нагрев) и короткого замыкания. Данный способ позволяет осуществить подачу охлаждающей жидкости в зону наплавки. Охлаждение существенно снижает температуру и деформацию вала.

Практика восстановления различных валов двигателей легковых автомобилей показывает, что чем тоньше вал, т.е. меньше диаметры его шеек, тем более строгие требования к его перегреву.

Способ гальванического наращивания коленчатого вала

Способ гальванического наращивания славится своей высокой стоимостью реактивов, высокими требованиями к чистоте восстанавливаемой поверхности, вредности условий труда и загрязнению окружающей среды, но имеет возможность получать покрытие с различными свойствами(пористые, износостойкие, декоративные).В отличии от гальванического наращивания способ постановки дополнительных ремонтных деталей отличается своей дешевизной. При применении этого способа возникает необходимость тонкой разметки, проворачивание и отслаивание привариваемой ленты, изготовление специальной оснастки. В отличии от вышеперечисленных способов, способ металлизация обеспечивает высокую твердость напыляемого слоя. Однако, применяя металлизацию, необходимо учитывать, что нанесенный слой не повышает прочности детали. По этому применять металлизацию для восстановления деталей с ослабленным сечением не следует. Кроме этого необходимо знать, что сцепляемость напыляемого слоя с основным металлом недостаточно. Немаловажную роль при восстановлении коленчатого вала играют методы упрочнения. Как известно методы упрочнения можно разделить на классы: 1- с образованием пленок на поверхности; 2 класс-с изменением химического состава поверхностного слоя; 3 класс-с изменением структуры поверхностного слоя; 4 класс-с изменением энергетического запаса поверхностного слоя; 5 класс-с изменением шероховатости поверхностного слоя; 6 класс-с изменением структуры по всему объему металла. При изготовлении коленчатых валов двигателей транспортной техники широко используются способы упрочнения 2, 3, 6 класса. Недостатками способа второго класса является длительность процесса, вредность производства, высокая температура, поводка изделий и энергоемкость. Недостатком третьего класса является высокая стоимость и большие габариты оборудования, энергоемкость, вредность производства, снижения усталостной прочности изделия. Недостатком шестого класса является энергоемкость ,вредность производства, поводка изделия. Далее рассмотрим более подробно способы восстановления коленчатых валов.

Источник

Восстановление коленчатых валов

Анализ дефектов коленчатых валов, способы их устранения. Подготовка коленчатых валов к ремонту и восстановлению. Сварка, наплавка и термическая обработка коленчатых валов. Расчет технико-экономических показателей восстановления коленчатых валов.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 28.09.2017 |

| Размер файла | 483,8 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Важным резервом повышения эффективности использования техники, экономии материальных, топливно-энергетических и трудовых ресурсов, является восстановление изношенной детали, то есть комплекс операции по восстановлению исправного или работоспособного состояния детали и ее технического ресурса.

Экономическая целесообразность восстановления детали обусловлена в первую очередь возможностью повторного и многоразового использования 65 — 75 % детали. Себестоимость возобновления детали, как правило, не превышает 75 % стоимость новых, а затрата материалов в 15-20 раз ниже, чем на их изготовление.

Вместе с тем, эксплуатационная надежность детали остается рядом. Ресурс детали после возобновления составляет в среднем не больше 60-80 % ресурсу новой детали. Низкое качество обусловлено дефектами пространственной геометрии корпусной и базовой детали, применением способов восстановления, которое не обеспечивает необходимую износостойкость, усталостную прочность детали.

Повышение качества восстановления детали является большой комплексной проблемой, которая требует многостороннего, системного рассмотрения. Процесс управления качеством восстановления детали должен охватывать исследование и проектирование технологических процессов восстановления, реализацию процессов восстановления возобновления и эксплуатацию восстановленной детали.

В предлагаемой работе на основе систематизации данных, изучения, нормативно технической документации рассмотренные показатели качества восстановления коленчатых валов и качества технологического процесса восстановления. Большое внимание уделено основным показателям качества — надежности восстановленных коленчатых валов и надежности технологического процесса восстановления.

Огромное количество всяческой техники вызывало большую разнообразность конструкции коленчатых валов, которую можно классифицировать по разным признакам. Так, например, по видам машины коленчатые валы могут быть разделены на автомобильные, компрессорные, насосные и др.

Основными элементами коленчатого вала двигателя является коренная шейка 6 (рисунок 1), что представляют собой опору вала; шатунная шейка 1, предназначенные для закрепления на них нижней головки шатунов; щека 2, предназначенные для соединения коренной и шатунной шейки в единственное целое.

По количества коренной шейки коленные валы разделяются на двух-, трех-, пятиопорные и больше.

В зависимости от расположения опорной шейки коленчатые валы могут быть равноопорными и неравноопорными. В равноопорных коленчатых валов коренные шейки расположенные через каждый цилиндр. Неравноопорными коленные валы конструируют так, чтобы коренные шейки располагались через каждые два цилиндра.

На передней шейке коленчатых валов двигателей выполненные пазы под сегментную шпонку для установления шестерни механизма газораспределения и шкива вентилятора. Задний конец коленчатого вала выполняют с фланцем или без него. Между фланцем и задней шейкой располагают маслозгонную канавку.

Рис. 1 Коленчатый вал

По конструкцию коленчатые валы могут быть целиковыми (двигатели ГАЗ-51, ЗИЛ-130) и сборочными с прикрепленными противовесами (двигатели КДМ-46, КДМ-100, Д-75). Кривошипы коленчатых валов располагают под углом 180° или 120°, реже под углом 90°.

Коленчатый вал предназначен для превращения возвратно-поступательного движения в оборотный и является одной из наиболее ответственной деталью двигателя. В процессе эксплуатации коленчатый вал поддается кручению и изгибу. Сила, вал которой деформируется, отличается пульсирующим переменным характером. Поэтому к коленчатым валам выдвигают повышенные требования как по прочности, так и по точности их изготовления. Изготовляют коленчатые валы из углеродных, хромомарганцовистих, хромоникельмолибденових, хромоникелевых сталей, а также из специальных высокопрочных чугунов. Наибольшее применение находят стали марки 45, 40Х, 45М2, 50М, а для трудно нагруженных коленчатых валов дизелей — 40ХНМА, 18ХНВА и другое.

В процессе эксплуатации коленчатый вал теряет первобытную точность и частично запас прочности. Поэтому при ремонте восстанавливают необходимую точность размеров, форму, взаимное расположение поверхности, необходимую шероховатость и твердость поверхности, с сохранением достаточной усталостной прочности.

Из всего сказанного можно сделать вывод, что ремонт коленчатых валов является сложной проблемой, которая требует, с одной стороны, специального точного и высокопродуктивного оборудования и оснастки, а с другой стороны — высококвалифицированных рабочих-ремонтников. Эту проблему успешно разрешают только в условиях специализированных ремонтных предприятий. Ремонт коленчатых валов в неспециализированной мастерской не обеспечивает надлежащее качество и приводит к снижению ресурса отремонтированных двигателей.

1. АНАЛИЗ ДЕФЕКТОВ КОЛЕНЧАТЫХ ВАЛОВ И СПОСОБЫ ИХ УСТРАНЕНИЯ

У двигателей, что находяться в ремонте, коленчатые валы, как правило, имеют много дефектов. Основные дефекты коленчатых валов и способы их устранения приведены в таблице 1.

При ремонте коленчатых валов главным образом восстанавливают коренную и шатунную шейку. Основные способы ремонта и восстановления шейки приведены в таблице 2.

В большей степени удовлетворяют требованиям надежности те способы восстановления, числовые значения отношений которых больше единици. Как видно из таблицы 2, ни один из существующих способов полностью не отвечает этому требованию.

Почему в ремонтной практике применяют главным образом механизированное электродуговое наплавление под слоем флюса со следующим высокотемпературным отпуском и токами высокой частоты или механизированное электродуговое наплавление под слоем флюса, легированной гранитом и феррохромом, с помощью которых восставливают около 95% валов.

Дефекты коленчатых валов и способы их устранения

Износ коренной и шатунной шейки. Овальность и конусность шейки. Задиры, трещины и вмятины, на шейке

Износ посадочных мест под распределительную шестерню, шкив и маховик

1.Навлавка со следующей обточкой и шлифованием.

2.Електродуговая наплавка с последующим шлифованием

Износ маслосгонной резьбы

Углубление резьбы резцом и шлифования шейки к выведению следов изнашивания

Износ и разбивка канавки шпонки

1.Фрезерование под увеличенный размер шпонки.

2.Фрезерование новой канавки шпонки. 3.Наплавка с последующим фрезерованием канавки шпонки.

Износ посадочного места внешнего кольца шарикоподшипника в торце вала

1.Растачивание посадочного места, запресовка втулки, со следующим растачиванием.

2.Електродуговая наплавка с последующим шлифованием

3.Наплавка с последующей расточкой

Износ отверстий под штифты крепление маховика

Развертывание под ремонтный размер

Износ резьбы. Срыв более двух нитей резьбы

1.Растачивание или зенкерование со следующим нарезанием резьбы увеличенного размера.

2.Углублення резьбовых отверстий со следующим нарезанием такой же резьбы под продленные болты (пробка)

Скручивание вала (нарушение размещения кривошипов)

1.Шлифование шейки под ремонтный размер со следующим балансированием. 2. Наплавление шейки со следующей обточкой и балансированием

Торцевое биение ступицы маховика

Подрезка тореца ступицы на токарном станке со следующим балансированием

1.Шлифование под ремонтный размер 2.Правка под прессом

1.Шлифование под ремонтный размер

2.Наплавление со следующей обточкой и шлифованием под нормальный размер. Выбраковка. (для кольцевой трещины и трещины, которая выходит на галтель). 3.Щлифование со следующим балансированием. Выбраковка (для трещины глубиной больше 4 мм).

Коррозия поверхности трения

Зачистка шкуркой, шлифование и полирование.

Забивание маслянных каналов продуктами изнашивания и згустками масла

Прочистка металлическим шомполом или ершом со следующим промыванием (вываркой) и продувкой сжатым воздухом.

Основные способы ремонта и восстановления шейки коленчатых валов

Способы ремонта и восстановления

Возможность восстановления радиусов,

Шлифование под ремонтный размер

Обдирка с последующим установлением (привариванием) полувтулки

Осталивание с последующим хромированием

Ручное электродуговое наплавление

Автоматическое электровибрационное наплавление в струе жидкости

Механизированная электродуговое наплавление под слоем флюса с последующей высоко температурным отпуском и закалкой током высокой частоты

Автоматическое наплавление в среде углекислого газа

Механизированная электродуговое наплавление под слоем флюса, легированным графитом

Механизированная электродуговое наплавление под слоем флюса, легированным графитом и феррохромом

Механизированное электродуговое наплавление

Наплавка плазменной дугой

— отношение твердости восстановленной шейки к твердости шейки нового коленчатого вала;

— отношение границы усталостной прочности на кручение восстановленного коленчатого вала к границе усталостной прочности нового вала.

2. АНАЛИЗ СОВРЕМЕННЫХ МЕТОДОВ РЕМОНТА И ВОССТАНОВЛЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ

2.1 Подготовка коленчатых валов к ремонту и восстановлению

Наиболее общими требованиями, принятыми в большинстве ремонтных предприятиях при принятии коленчатых валов на ремонт, следующие:

1.Транспортировать коленчатые валы от заказчика к ремонтному предприятию и назад необходимо в специальной таре, которая исключает возможность их повреждения на пути следования.

2.Коленчатые валы принимают в ремонт без шестерни, штифтов, шпонки, и маслянные каналы в сборе с противовесами, пробкой и заглушкой. Допускается прием к ремонту коленчатых валов с шестерней, если она расположена между противовесами, а также с подшипником, расположенным в отверстии фланца.

3.Валы должны быть очищены от грязи и протерты до состояния, при котором внешним осмотром могут быть обнаружены большие дефекты: забоины, царапины, трещины.

4. Коленчатые валы подлежат выбраковке при наличии на шейке

кольцевой трещины, которая выходит на галтель, а также трещины, на щеке глубиной больше 4 мм

5.Поверхность, которая подлежит ремонту или восстановлению, при контроле-сортировке помечают красной краской. Выбракованные коленчатые валы маркируют красной краской на первой щеке «Бр» и направляют в изолятор нехватки.

6.Коленчатые валы, которые подлежат ремонту или восстановлению, хранят в помещении или под навесом. Запрещается хранение коленчатых валов вместе с агрессивными веществами.

2.1.1. Разборка и мойка

Принятые к ремонту коленчатые валы перед мойкой поступают на участок разборки и обзора. Наиболее характерные виды работы на этом участке — это удаление шпонки из пазов шпонки, удаление заглушки и пробки из масляных каналов, выпрессовка подшипника из отверстия в фланце и снятие противовесов.

Шпонка из пазов удаляется с помощью крейцмейселя с шириной лезвия соответствующей ширине канавки шпонки, и молотка.

При удаление заглушки и пробки из масляных каналов их сначала разшплинтовывают с помощью пневматического зубила, а затем вывинчивают заглушку. Вывинченная пробка размещается в кассете для выварки. Масляные каналы на 50 — 75% забиты продуктами износа и масляной грязью. Поэтому целесообразно их очищать с помощью шомполов и металлических ершов для того, чтобы моющий раствор мог проникнуть к стенкам каналов и уменьшить их загрязнение.

Подшипник из отверстия в фланце выпрессовывают съемником.

После разборки коленчатые валы поступают на мойку. Качество моечно-очистительных работ во многом зависит от моечных средств, используемого оборудования и режимов технологии.

Загрязнителями коленчатых валов являются остатки смазочных материалов, которые удалить трудно, потому что они в период работы коленчатого вала окисляются, раскладываются и плотно пристают к металлической поверхности.

Осадки — это липкая, мазеобразная масса, которая откладывается в масляных каналах. В состав осадков входят продукты окисления масла и топлива, сажа, пыль, вода, часть изнашивания.

Кроме загрязнений, на поверхности коленнчатых валов могут находиться продукты коррозии, которые образуются в результате химического и электрохимического разрушения металла.

Коленчатые валы моют в струйных машинах и моющей установке ОМ-691, ОМ-837, ОМ-837М, ОМ-947 (КМ-3), ОМ-4266, ОМ-887, а также в специальной выварочной ванне.

Стоит иметь в виду, что мойка валов в струйных машине не всегда обеспечивает необходимое качество. Ударная сила тока удаляет загрязнение только с внешней поверхности валов. Их внутренняя поверхность, пазы и особенно масляные каналы, часто остаются неочищенными.

Для мойки лучше применять моечную машину и выварочную ванну.

Сущность ванной очистки заключается в погружении валов в ванну с моющим раствором, нагретым до высокой температуры. Вываривают валы обычно в ванне прямоугольной формы, которая закрыта крышкой.

Простым и эффективным способом является очистка коленчатых валов в ванне с вибрацией. Сущность этого способа заключается в том, что в ванну, наполненную моющей жидкостью, погружают коленчатые валы и устанавливают на специальную платформу, которой с помощью гидро- или пневмоапаратуры и сообщают возвратно-поступательное движение (колебание). В результате вибрации поверхности коленчатых валов интенсивно обмываются моющей жидкостью, потоки раствора попадают в масляные каналы. Поэтому все поверхности очищаются равномерно.

Чаще всего при очистке валов в моечной установке и выварной ванне применяют 10% раствор каустической соды, нагретый до 80-90° С. Приемущества этого раствора в дешевизне его компонентов. К недостаткам стоит отнести вредное влияние на организм человека.

В практике ремонта коленчатых валов применяют также водяной раствор эмульгатора ОП-10 ( 10г/л), нагретого до 70-85? С, а также растворы синтетического препарата МЛ-52 (25-35 г/л) и органического AM-15, моющая способность которых более чем в 4 раза превосходит раствор каустической соды.

Для очистки труднодоступной поверхности, в частности масляных каналов, применяют установку АКТБ-130, ОМ-3600 и 107.00. Промывают их пульсирующим потоком керосина или дизельного топлива под давлением 1-6 МПа (10-60 кгс/см2), при этом в течение 10-12 минут масляные каналы полностью очищаются от загрязнений.

2.1.2. Зачистка рабочей поверхности, исправление и выявление трещин

Для проведения магнитной дефектоскопии необходимо зачистить посадочные шейки до металлического блеска. Зачищение нужно также для удаления следов коррозии, которые могут привести к нехватке при наплавлении.

В ремонтной мастерской поверхности шейки зачищают чаще всего на токарном станке 1К62 с помощью металлической щетки. Обычно одновременно зачищается вся шейка двух одинаковых коленчатых валов, которыя устанавливаются в центрах станка так, чтобы одноименная шейка была в одной плоскости и вращалась в одну сторону от оси коленчатого вала. Коленчатые валы вращаются с одинаковой частотой (100 мин-1) в одном направлении, потому расстояние между одноименной шейкой двух валов всегда остается постоянным. На шейку коленчатых валов надевают полировальные хомуты.

Хомуты одноименной шейки соединяют пружиной с усилием натяга, который обеспечивает давление 0,2 МПа (2 кгс/см2). Внутреннюю поверхность хомута покрывают шлифовальной шкурой с зернистостью, которая создает шероховатость шейки после зачищения не ниже 6-го класса.

Время на зачищение всей шейки одного вала, включая установку и снятие его из станка, составляет 4-5 мин.

Валы, которые поступают в ремонт, в большинстве случаев имеют прогиб, величину которого контролируют с помощью индикатора, который подводится к средней коренной шейке. Исправлением устраняют прогиб, который превышает 0.2мм.

При меньшем прогибе валы не правят, а исправляют кривизну шлифованием или токарной обработкой после наплавления.

Наибольшее распространение получило восстановление на гидравлических прессах методом многоразовой нагрузки и разгрузки вала. Коленчатые валы чаще всего правят на прессах ГАРО 2135-1М, ПА-413, РУЕ-40. Усталостная прочность исправленного под прессом вала ниже прочности обычного вала. Кроме того, в процессе исправления под прессом в галтели, шатунных шейках могут развиваться старые и зарождаться новые макро- и микротрещина. В процессе восстановления иногда наблюдается поломка вала. Поэтому править вал необходимо до магнитной дефектоскопии.

Недостатки восстановления под прессом привели к созданию другого, более высококачественного, хотя и менее производительного, способа. Способ заключается в том, что восстановление на поверхности щеки происходит нанесением ударов молотком.

Для выявления трещины на шейках и галтелях чаще всего применяют метод магнитной дефектоскопии, используя для этого магнитный порошок или суспензию.

Магнитную суспензию готовят из трансформаторного масла (40% в объеме), керосина (60%) и магнитного порошка, из расчета 50 г на 1 л смеси.

При дефектоскопии вал посыпают сухим ферромагнитным порошком или поливают суспензией (допускается погружение вала в емкость с суспензией). Собираясь над дефектным участком, металлическая часть образует на поверхности осадок порошка в виде «жилки», ширина которой может достигать 100-кратной ширины трещины. По такой группировке порошка определяют наличие, форму и место расположения трещины.

Наносят порошок или суспензию чаще всего после прекращения действия магнитного поля (контроль на остаточной намагниченности), реже в присутствии магнитного поля (контроль в прилагаемом поле).

Для выявления трещин разного направления (поперечных, продольных) применяют разные способы намагничивания валов. Поперечные трещины лучше всего обнаруживает при продольном намагничивании, а продольные при циркулярном намагничивании.

Продольное намагничивание проводят в поле электромагнита или соленоида, циркулярное — пропусканием через коленный вал переменного или постоянного тока значительной величины (2000-3000 А). Возможно также комбинированное намагничивание, то есть продольное и циркулярное, которое позволяет обнаруживать дефекты любого направления за один прием.

Рабочий ток при циркулярном намагничивании приблизительно можно определить за формулой:

где D — диаметр шейки, мм

После магнитной дефектоскопии коленчатый вал размагничивают пропусканием через его тока с постепенным уменьшением его значения к нулю.

Рис 2 Трещина на шатунной шейке коленчатых валов

Коленчатые валы с трещиной, которая выходит на галтеле (рис2 а, б, в, г, и, н, о), чаще всего выбраковывают, их обычно бывают не больше 2-3%. Коленчатые валы с трещиной, которая не выходит на галтеле (рис2 д, е, ж, з, к, л, м), поддают наплавлению, в процессе которого трещина заваривается и усталостная прочность вала не снижается.

При дефектоскопии коленчатых валов применяют как универсальные дефектоскопы (МЗД-2, МДП-2), так и специальные. Принципиальная схема стенда магнитной дефектоскопии коленчатых валов показана на рисунке 3. Стенд представляет собой стол, на котором укреплены призма-ролики и два кронштейна с основными контактами 2 и 4. Подвижный контакт 2 смонтированный на штоке пневмоцилиндра 1, что работает от крана 18. Внутри стола размещены: регулятор 10 тока, два масляных бака 6 и 12, емкость 16 с электронасосом 17 для подачи суспензии. Для перемешивания суспензии в емкости с помощью крана 7 подводят сжатый воздух.

Суспензия подается из емкости по шлангу, на конце которого закрепленный кран 3. Сливается суспензия из коленчатого вала 19 в ванну 5, а из ее самотеком в емкость. Подвижная часть регулировочного трансформатора (регулятора тока) соединена с гидроцилиндром 11, что включается в действие с помощью электропневматического крана 8. Скорость выдвижения подвижной части трансформатора регулируют напорным золотником 9 с обратным клапаном.

На боковой стенке стола смонтировано пневмоапаратура: маслораспределитель 15, влагоулавливатель 14 и вентиль 13.

Рис. 3 Принципиальная схема стенда магнитной дефектоскопии коленных валов: 1 — пневмоцилиндр; 2 — нижний основной контакт; 3-кран включение суспензии; 4 — неподвижный основной контакт; 5 — ванна; 6 и 12 — масляные баки: 7-воздушный кран; 8 — электропневматический кран; 9- напорный золотник с обратным клапаном; 10-регулятор тока; 11- гидроцилиндр; 13- вентиль; 14 — влагоулавливатель; 15 — маслораспределитель; 16 — емкость для суспензии; 17- электронасос для подачи суспензии; 18 — кран управления пневмоцилиндром; 19- коленчатый вал, который проверяется

Коленчатый вал устанавливают на ролики и зажимают между контактами. Включают силовой трансформатор, пропускают ток и коленчатый вал из шланга обливается суспензией. Дефектование проводят в получаемом магнитном поле. Дефекты обнаруживают визуально. Для лучшего обзора коленчатый вал вращают, трансформатор выключают и коленчатый вал размагничивается.

2.1.3. Сортировка коленчатых валов

Заключительным этапом подготовительной операции является сортировка коленчатых валов по типам и размерной группе и окончательная выбраковка валов, которые не подлежат ремонту (часть коленчатых валов выбраковывают в результате внешнего обзора при принятии от заказчика, при отправлении и магнитной дефектоскопии).

Контролю подвергаются: изнашивание коренной и шатунной шейки, посадочных мест, под распределительную шестерню, шкив и маховик, изнашивание канавки шпонки, посадочного места внешнего кольца шарикоподшипника, в торце вала, отверстий, под болты крепления маховика, изнашивания резьбы (в том числе и маслосгонной), торцевое битье фланца маховика.

Пригодные к ремонту рассортированные коленчатые валы направляют партиями на ремонт в соответствии с типом валов.

2.2 Сварка, наплавка и термическая обработка коленных валов

Среди существующих способов восстановления коленчатых валов наибольшее распространение получили сварка и наплавка. При ремонте деталей применение способов восстановления размещено таким образом: сварка и наплавка — 70%, применение ремонтных размеров — 12%, электролитические покрытия — 8%, ремонт с помощью полимерных материалов — 6% и другие способы — 4%.

Электродуговая сварка и наплавка

Ручную сварку применяют для восстановления пазов шпонки и отверстий в коленчатых валах. Для этого используют трансформаторы СТН-350, СТН-500 переменного тока или сварочные агрегаты ПСО-300, ПСО-500 постоянного тока.

Техника ручной сварки детали, которая ремонтируется, сложная. Очень влияет на качество сварки длина дуги.

Электроды выбирают в соответствии с материалом восстанавливаемых коленчатых валов и требований к металлу, который наплавляется. Для восстановления коленчатых валов на ремонтных предприятиях используют электроды Э-50А (Э-42) диаметром 3 мм, УОПИ 13/55 (ГОСТ 9467) при режиме сварки: постоянный ток обратной полярности 160-180 А, напряжение 12-26 В.

Для предотвращения деформации после обрабатывания трещины канавки сваривают в специальном приспособлении, которое растягивает деталь. ( рис. 4).

Рисунок 4 Приспособление для сварки трещины на коленчатых валах 1 — коленчатый вал; 2- винт с рукояткой для растягивания коленчатого вала перед сваркой; 3- поворотное основание для установки коленчатого вала; 4 — ось поворота основания; 5- телескопический гидроподъемник для установки коленчатого вала на необходимую высоту: б- опора с подшипниками и прижимами для крепления фланца коленчатого вала

При сварке трещин необходимо соблюдать такую последовательность операции: подготовка галтелей (обрабатывание трещины) на прилегающих коренных шейках на токарном станке; установка вала в приспособлении (рис 4); сварка кольцевой канавки на коренной шейке; подготовка (обрабатывание) газокислородной горелкой трещин на шатунной шейке и сварка канавки с помощью ручной электросварки.

Канавка заваривает электродом МР-3, тип 346- Т (ГОСТ 9467) или электродом ОЗС-4. Диаметр электродов — 4 мм При сварке отмеченными электродами в два прохода в наплавленном металле не возникает трещина.

Перед сваркой трещины в масляные каналы вставляют графитовые стержни и сваривают канавку в два прохода.

Приблизительно половина изношенных коленчатых валов пригодна для шлифования под ремонтный размер. У таких валов при сварке трещины происходит нагревание и отпущение шейки, потому после удаления металла шлифованиям или обточке усиления швов шейки необходимо наплавлять под легирующим флюсом для восстановления необходимой твердости и свойств металла шейки. Потом валы правят так, чтобы битье их было в пределах 0,1- 0,15 мм. После этого шейка шлифуется к ближайшему ремонтному размеру.

Полностью изношены коленчатые валы после сварки трещины, исправления удаления усилений швов, наплавляют под легирующим флюсом. После полной механической обработки металл галтелей в местах сварки трещины упрочняют. В практике ремонта и восстановления коленчатых валов все более распространенное применение находят автоматические способы наплавления изношенной поверхности. При наплавлении шейки коленчатые валы устанавливают, равно как и при механической обработке.

Механизированные способы наплавления применяют при восстановлении большого количества коленчатых валов как стальных, так и чугунных. При механизированных способах наплавления благодаря применению легирующих флюсов и электродных материалов можно получать наплавленный металл с необходимыми механическими свойствами без применения термообработки, в результате чего упрощается технологический процесс и уменьшается стоимость восстанавливаемых валов.

Стальные коленчатые валы наплавляют пружинным проводом 2-го класса (ГОСТ 9389) под легирующим флюсом, который содержит 100 массовой части флюса АН-348А (ГОСТ 9087); 2 часть феррохрома № 6 и 2,5 часть графита. Для предотвращения сепарации все компоненты склеивают жидким стеклом. Наплавленный металл после охлаждения на воздухе имеет твердость HRC 56-62 и содержит 0,6% углерода, 1,5% марганца и 1,3% хрома.

В зависимости от материала, типов и размеров коленчатых валов состав наплавочного провода и легирующего флюса может изменяться.

Например, при наплавлении коленчатых валов из магниевого высокопрочного чугуна с шаровидным графитом ВЧ 50-1,5, ГОСТ 7293 под слоем флюса по стальной оболочке для обеспечения содержания углерода в наплавленном металле 0,6-0,8% в флюс АН-348А вводят 4% графита и до 3,5% феррохром № 6.

Из легирующих элементов более подавляюще применять хром, потому что другие аналогично действующие элементы вызывают образования трещины.

Автоматическое электродуговое наплавление под слоем флюса

Процесс наплавления происходит при горении дуги между электродом и деталью под слоем сыпучего флюса, который покрывает ванночку расплавленного металла, благодаря чему доступ кислорода и азота воздуха к расплавленному металлу ограничивается.

Чаще всего в ремонтном производстве применяют высококремнистый флюс АН-348А, который легирует металл кремнием и марганцем. Добавлением в него разных ферросплавов можно легировать наплавленный слой хромом, никелем и другими элементами.

На рисунке 5 показанная схема процесса наплавления под слоем флюса.

Рисунок 5 Схема наплавления шейки коленного вала под слоем флюса а — сдвиг электрода от зенита; 1-электродуга; 2-электродный провод; 3 — направляющий мундштук; 4 — мундштук для флюса; 5 — ванночка жидкого металла; 6 — флюс; 7 — шлаковая корка, 8 — наплавленный металл; 9 — деталь

В процессе наплавления слоя металла относительное перемещение детали и электрода получают с помощью механизмов наплавочной установки. Такой установкой может быть токарный станок, оборудованный понижающим редуктором и наплавочной головкой A-580M, А-409, А-547.

При автоматическом наплавлении шейки коленчатого вала при его вращении расплавленный металл электродного провода формируется в винтовые валики, которые перекрывают один другого приблизительно на одну треть.

Схема зоны наплавления под флюсом показано на рисунке 6.

Рисунок 6 Схема зоны наплавления под слоем флюса 1-деталь, 2- наплавленный металл, 3 — расплавленные шлаки, 4 — флюс, 5 — электрод, 6 — электродуга

Улучшение условий кристаллизации и отсутствие кислородно-азотных соединений при наплавлении под флюсом способствуют получению наплавленного металла с высокими местными свойствами. Большая плотность тока при сварке и наплавлении способствует глубокому проплавлению детали и увеличению основной части металла в наплавленном. В наплавленном слое при том содержится приблизительно 65% основного и 35% электродного металла, потому часто можно наплавлять малоуглеродистым стальным проводом коленчатые валы, изготовленные из сталей с повышенным содержанием углерода, без опасения появления в них трещин.

3. РАСЧЕТ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ ВОССТАНОВЛЕНИЯ ДЕТАЛИ

коленчатый вал ремонт восстановление

Окончательная оценка целесообразности применения разработанного технологического процесса восстановления детали проводится по технико-экономическому критерию, который выражается неравенством:

где СВ — стоимость восстановления детали, руб.;

КД — коэффициент долговечности;

СН — стоимость новой детали, руб.

Значение СВ находят по формуле

где СП — полная себестоимость восстановления детали, руб.;

Н — прибыль ремонтного предприятия.

Полная стоимость восстановления детали рассчитывается по формуле:

где СПР.Н — заработная плата производственных рабочих с начислениями, руб.;

СР.М — стоимость ремонтных материалов, руб.;

СОП — общепроизводственные накладные расходы, руб.;

СОХ — общехозяйственные накладные расходы, руб.;

СВП — внепроизводственные накладные расходы, руб.

Заработная плата складывается из основной, дополнительной и начислений по социальному страхованию:

Где СПР — основная заработная плата, руб.;

СДОП — дополнительная заработная плата, руб.;

ССОЦ — начисления по социальному страхованию, руб.

Размер экономически целесообразной партии деталей:

где tП.З.ВЕД — подготовительно-заключительное время ведущей операции, ч.;

TШТ.ВЕД — штучное время ведущей операции, ч.;

К — коэффициент серийности производства.

Дополнительная заработная плата производственных рабочих, руб.:

Начисления по социальному страхованию, руб:

Стоимость ремонтных материалов укрупнено можно определить исходя из доли заработной платы и доли стоимости материалов:

Зная процент общепроизводственных, общехозяйственных и внепроизводственных накладных расходов устанавливают их стоимость:

После расчета стоимости восстановления детали и учета технико-экономического критерия необходимо сделать заключение о целесообразности применения разработанного технологического процесса.

Уровень рентабельности продукции, %:

где СО.Ц — прейскурантная цена детали, руб.

Плановая фактическая прибыль предприятия, руб.:

Где N — годовая программа восстановления деталей, шт

В процессе выполнения курсового проекта мы научились решать конкретные конструкторские, технологические и организационно-экономические задачи в соответствии с заданием на проектирование. Научились правильно и с умением пользоваться справочной литературой, различными техническими учебниками и книгами по ремонту деталей и сборочных единиц сельскохозяйственной техники.

На основе приобретенных знаний при изучении общетехнических и профилирующих дисциплин мы решали задачи связанные с организацией ремонта машин и механизмов, что способствовало закреплению, углублению и обобщению знаний, полученных за время обучения.

1. И.С.Серый, А.П.Смелов, В.Е.Черкун. Курсовое и дипломное проектирование по надежности и ремонту машин. М.: АПИ, 1991.

2. Н.Ф.Тельнов. Ремонт машин. М.: АПИ, 1992.

3. П.П.Кукин, В.Л.Лапин, Н.П.Пономарев, Н.И.Сердюк. Безопасность технологических процессов и производств. Охрана труда. Изд. «Высшая школа», 2002.

4. В.Я.Мякотин. Технология ремонта сельскохозяйственных машин и оборудования. М.: Колос, 1997.

5. В.А.Матвеев, И.И.Пустовалов. Техническое нормирование ремонтных работ в сельском хозяйстве. М.: Колос, 1979.

Размещено на Allbest.ru

Подобные документы

Служебное назначение и требование к точности коленчатых валов. Материал и способы получения заготовок для коленчатых валов. Механическая обработка коленчатых валов. Токарная обработка коренных шатунных шеек. Обработка внутренних плоскостей и смазочных кан

реферат [16,5 K], добавлен 07.11.2004

Условия работы, нагрузки коленчатых валов, природа усталостных разрушений. Виды повреждений и причины отказа, дефекты коленчатых валов судовых дизелей. Технологические методы восстановления и повышения износа. Определение просадки и упругого прогиба вала.

дипломная работа [3,2 M], добавлен 27.07.2015

Описание возможных дефектов работы коленчатого вала. Особенности наиболее рациональных способов восстановления дефектов. Разработка схемы и методики технологического процесса восстановления детали. Определение норм времени на выполнение операции.

контрольная работа [144,7 K], добавлен 23.01.2014

Поршневые двигатели внутреннего сгорания: общие сведения и классификация. Двигатель (дизель) Д-240, его устройство и характеристики. Кривошипно-шатунный механизм двигателя Д-240. Основные возможные неисправности коленчатых валов и способы их устранения.

реферат [1,5 M], добавлен 06.10.2013

Кинематический и силовой расчет привода. Материалы и термическая обработка колес. Выбор допускаемых напряжений при расчете цилиндрических зубчатых передач. Расчет диаметра валов. Материалы валов и осей. Расчетные схемы валов. Расчёты на прочность.

курсовая работа [587,6 K], добавлен 12.11.2003

Источник