- Ремонт гребных винтов

- Ремонт гребного винта своими руками

- Ремонтный винт

- Повреждения

- Правка (рихтовка) винта

- Материалы и инструмент

- Изготовление слепка

- Нагрев

- Результаты

- Ремонт гребного вала и винта

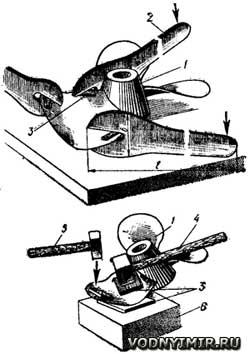

- Рис. 1. Правка гребного вала на токарном станке

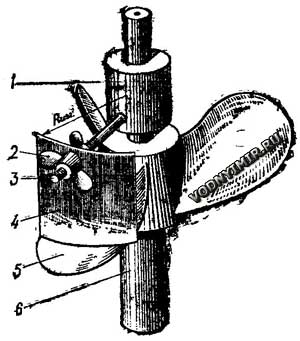

- Рис. 2. Приспособление для правки гребного вала

- Рис. 3. Правка гребных винтов

- Рис. 4. Приспособление для проверки шага лопастей винта

Ремонт гребных винтов

При разъедании лопастей винтов до 10—15% площади их исправляют наплавкой. Наплавку стальных гребных винтов производят электросваркой, а наплавку чугунных гребных винтов — электросваркой с предварительным подогревом лопасти до 650—700° С (923—973 К) или газовой сваркой, также с подогревом. Наплавку бронзовых или латунных гребных винтов обычно осуществляют газовой сваркой. Хорошие результаты дает электросварка в среде аргона. Выкрашивание кромок лопастей исправляют наплавкой. Трещины в лопастях гребных винтов заваривают с предварительной разделкой.

Правку изогнутых лопастей стальных гребных винтов осуществляют механическим или гидравлическим способом с подогревом лопасти до 850—900°С (1123—1173 К). Надежным способом считается правка лопастей в специальном жестком кондукторе. После правки лопасти подвергают отжигу при температуре 850—950°С (1123—1223 К). Бронзовые и латунные гребные винты правят в холодном состоянии с применением гидравлических домкратов.

Если разъедание лопастей значительно или если лопасти обломаны, винты ремонтируют приваркой наделки взамен негодной части лопасти. При смятии шпоночного паза разделывают его на больший размер по ширине и пригоняют новую шпонку или грани шпоночного паза наплавляют и обрабатывают на чертежный размер. При сборке винтов со съемными лопастями необходимо обратить внимание на пригонку основания лопасти к ступице, а также на правильность затяжки и шплинтовки болтов. Устранив дефекты, пригоняют ступицу гребного винта по конусу гребного вала или по специальному калибру.

После ремонта винты подвергают балансировке. Статическая балансировка гребных винтов может осуществляться различными способами: на цилиндрической оправке и призмах (ножах), подобно статической балансировке диска ротора турбины; на цилиндрической оправке в центрах токарного станка; в горизонтальном положении на специальных балансировочных станках.

На рис. 134 показана схема балансировочного станка. На каленом шарике 2 с помощью конусной оправки 1 установлен гребной винт 3. Шарик расположен на вертикальном шпинделей.

В станке для шарика имеется гнездо. При вращении рукоятки 4 при помощи нажимного винта 5 и рычага 6 шпиндель 8 поднимает гребной винт над корпусом 7 стенда. При этом винт наклоняется в сторону более тяжелой лопасти. Уравновешивание винта достигается снятием или добавлением металла. Этот способ балансировки обеспечивает большую точность, чем балансировка на ножах, а также требует меньше времени и места. Динамическая балансировка производится в тех случаях, когда гребные винты работают с большой частотой вращения.

У гребных винтов регулируемого шага (ВРШ) наблюдается износ различных деталей механизмов силового цилиндра, поршневых колец, подшипников, золотников и их втулок, кулисных

камней и резиновых уплотнителей. Может также иметь место загиб лопастей, обрыв центральных цапф и пальца дискового эксцентрика, износ корпуса масляного насоса и т. п.

Выработку цилиндра серводвигателя устраняют заливкой баббитом и расточкой на номинальный размер. Кольца поршня серводвигателя заменяют, золотниковые втулки развертывают на больший размер, золотники же изготовляют новые и притирают совместно с втулкой.

Лопастные шайбы винтов очищают от коррозии в местах соприкосновения с лопастями и с резиновыми уплотнениями и хромируют слоем 0,2 мм. Вновь изготовленные кулисные камни пришабривают по ползуну. Цапфы и дисковые эксцентрики в процессе ремонта пришабривают на краску к сопрягаемым деталям, а при большом износе заменяют. Лопасти правят в специальных постелях с нагревом до 400° С (673 К). При значительном повреждении кромок отрезают их и вместо них приваривают и обрабатывают новые. Ступицу с собранными лопастями балансируют статически.

Весьма трудоемкой операцией является окончательная доводка всей системы после ремонта и сборки. Обычно испытание ВРШ производится на стенде в такой последовательности: обкатка насосов, перекладка серводвигателя, проверка гидросистемы на герметичность, проверка продолжительности реверса.

После установки на место гребного вала с механизмом изменения шага (МИШ) и присоединения к нему трубопроводов окончательно проверяют систему на герметичность и регулировку времени разворота лопастей с переднего на задний ход.

Источник

Ремонт гребного винта своими руками

Есть мнение, что гребной винт — это расходный материал. Ну, наподобие как картридж в принтере, отработал свое — и на выброс.

Однако люди, которые считают деньги, картриджи перезаправляют, а винты ремонтируют.

Об этом и поговорим сегодня на страницах «Русской Лодки». Вернее о том, как используя подручный инструмент и материалы, выправить поврежденный винт.

Речь пойдет о технике работы с поврежденными винтами, лопасти которых погнулись, помялись, но сохранили целостность в том смысле, что нет отрывов и больших сколов. В противном случае для ремонта Вам понадобится как минимум аргоновый сварщик.

Рихтовщик, будь начеку!

Поэтому есть смысл самому браться за рихтовку только при незначительных повреждениях гребного винта. В противном случае рекомендую трезво оценивать соотношение объема повреждений пропеллера и Ваших возможностей и слесарных навыков.

Ремонтный винт

На руках у меня оказался видавший виды недавно «покоцанный» винт. Выкидывать жалко. Тратить деньги на ремонт у какого-нибудь дяди по объявлению в «Авито» тоже жалко.

Значит будем править самостоятельно.

Все фото кликабельны.

Винт Yamaha 17 шага на 15 шлицов будет нашим подопытным кроликом.

Как видите на снимке внешне вроде бы ничего страшного. Но это только на первый взгляд

Пропеллер этот чиркнул о небольшой донный камушек. Повреждения хоть и незначительны, но использовать данный винт нельзя: он рано или поздно разболтает гребной вал, после чего шестерни редуктора пойдут вразнос.

Повреждения

Лопасти для удобства обозначим номерами.

Лопасть № 1 излишне вогнута вовнутрь в верхней трети.

Край лопасти № 2 замят, что называется, «пожёван».

Лопасть № 3 не получила повреждений и полностью сохранна.

Правка (рихтовка) винта

Одна нормальная лопасть на нашем винте есть, поэтому будем править лопасти по её образцу. А это значит, что нужен слепок лопасти № 3.

Для этого нам понадобятся

Материалы и инструмент

- Кусок ДСП, который будет служить станиной для всего приспособления.

- Кусок трубы на который будем надевать ступицу винта. Трубка должна с минимальными зазорами плотно прилегать к шлицевому профилю винта, в тоже время позволяя винту вращаться вокруг неё.

- Перьевое или корончатое сверло для выполнения монтажного отверстия в ДСП для трубки.

- Материал для изготовления оттиска (слепка) лопасти.

- Киянка.

- Наковальня или что-то способное выступить в её роли.

Всё нужное я нашел в дебрях гаража. Наковальней хорошо послужил «блин» от разборной двухпудовой гири.

В качестве материала для слепка я использовал гипсовую штукатурку «Волма». Лучше конечно чистый гипс без замедлителей. Но его под рукой не оказалось, да я и не торопился — пускай сохнет эта «Волма» сколько ей надо.

Изготовление слепка

По центру плиты ДСП сверлим строго перпендикулярно её поверхности отверстие для трубки и устанавливаем её.

Ставим винт и проверяем ровность посадки

Примеряем винт: всё ровно.

Наша задача подбить густой раствор гипса под неповрежденную лопасть. Чтобы он не растекался нужна какая-то форма. Для этого я располовинил пятилитровую бутыль квадратного профиля для воды и зафиксировал ее шурупами к плите.

Далее устанавливаем винт на трубку как можно плотнее к плите и набиваем гипсовый раствор для будущего слепка в нашу форму под лопасть. Оставляем всё сохнуть.

Надо сказать что эта гипсовая штукатурка сохла дня 3-4, а до абсолютного схватывания всего «камня» и того дольше. Конечно с чистым гипсом всё должно быть гораздо быстрее.

В конце-концов всё схватилось, и можно обрезать лишние части формы. Должно получиться нечто вроде этого.

Слепок лопасти гребного винта

Естественно, лопасть № 3 идеально садится в слепок. Теперь наша задача — отрихтовать остальные лопасти так, чтобы они также хорошо накладывались на этот слепок или хотя бы с минимальными зазорами. При этом, разумеется, при проверке рихтуемой лопасти винт должен быть надет на трубку.

Рихтовал я киянкой что на фото: лопасть кладется на кувалду и терпеливо, не спеша, отстукивается. Между сериями целительных ударов контролируем ход правки по слепку — сразу видно какую интенсивность удара и в каком месте применять.

Как видите на фото киянка с фторпластовым бойком на металлической ручке. Боёк тяжелый и жесткий. Как мне кажется для правки больших силуминовых и стальных винтов такая киянка предпочтительнее, нежели резиновая или деревянная.

Может так же не лишне было бы иметь для рихтовки небольшую киянку со свинцовым бойком. Но я решил не тратить время на ее изготовление, и в общем хватило той, что изображена выше.

Некоторые советуют править лопасть, плавно сжимая её погнутость в слесарных тисках между двумя деревянными брусками. Это немного экономит время, но тут сила воздействия большая, — сразу на большой площади и при этом в разных точках деформированного материала неодинаковая — лопасть может сломаться.

Нагрев

Греть перед рихтовкой лопасть из алюминивевого сплава имеет смысл.

Благодаря нагреву понижается хрупкость и упругость подобных сплавов, а пластичность повышается.

Советуют греть до такой температуры, чтобы при нажатии на лопасть тонкой деревянной лучинкой последняя обугливалась в месте соприкосновения.

Если винт грели, то после окончания рихтовки эксплуатировать его нужно не ранее чем через 24 часа.

Нагрев стали облегчит рихтовку, но ухудшит свойства материала. Так что стальные винты наверное нагревать нет особого смысла.

Отмечу, что нагревать винт до температуры «обугленной палочки» я не стал. Не такие уж серьезные деформации лопастей были, а демпферную втулку испортить шанс при таком нагревании есть. Но, тем не менее, в целях большей наукоёмкости, грел ))

Результаты

Вот что получилось.

На каждом фото: слева — было, справа — стало.

После правки винт нормально показал себя на испытаниях. Эксплуатировать можно, но в силу общего износа эффективнее будет винт по-новее. А этот замечательно подходит на роль «запаски», которая обязательно должна быть на борту у всех, кто дорожит своим мотором.

Источник

Ремонт гребного вала и винта

Причины поломок вала. Гребные или промежуточные валы ломаются относительно редко, гораздо чаще происходит их изгиб.

Естественно, что лопнувший вал не ремонтируют, а заменяют, но во всех случаях необходимо проанализировать характер поломки и выявить ее причину. Важно, чтобы поломка по той же причине не повторилась при дальнейшей эксплуатации установки с новым валом.

Если вал сломался при ударе о подводное препятствие и при этом его скрутило, причем угол закрутки достигает величины φ° = (0,3-0,5)L/d, где L — длина, a d — диаметр вала (см), то причина поломки или в отсутствии предохранительной муфты или в неправильном выборе ее срезного элемента — он слишком прочен.

Может произойти поломка вала без заметного скручивания, а иногда и без видимых внешних причин, причем излом проходит под углом примерно 45° к оси вала и имеет зернистую структуру. В таких случаях причиной излома, как правило, является трещина, проходящая в районе шпоночных пазов или уступов.

Возникновение же трещин объясняется действием усталостных напряжений, появляющихся, когда вал передает помимо основного постоянного крутящего момента от двигателя к винту еще какие-то дополнительные моменты, периодически меняющие направление.

Такие знакопеременные нагрузки возникают, например, из-за неравномерной работы двигателя (чем меньше число цилиндров, тем неравномерность больше) или перебоев в работе одного из цилиндров;

— из-за неравномерного износа или низкого качества изготовления зубчатых передач;

— из-за неправильной установки карданных шарниров;

— из-за появления сил, периодически действующих на каждую из лопастей при пересечении ею следа от кронштейна или дейдвуда либо при прохождении вблизи днища и у кронштейна;

— из-за плохой центровки или изгиба вала.

При правильно выполненной установке гребного вала относительно корпуса катера и его выступающих частей и правильной установке карданных валов дополнительные напряжения, появляющиеся в валах от знакопеременных нагрузок, как правило, невелики и не могут служить причиной поломки. Поломка вала в этом случае (особенно если диаметр вала выбран минимально допустимым) может произойти только при возникновении резонансных крутильных колебаний. В том случае, когда собственная частота колебаний системы двигатель — вал — винт совпадает с частотами знакопеременных нагрузок, напряжения в валах и амплитуда их колебаний резко увеличивается, возникает резонанс. Внешними признаками возникновения крутильных резонансных колебаний являются: увеличение шумности; появление металлических стуков в шлицевых и шпоночных соединениях, особенно при наличии у них люфтов; усиление шума в зубчатом зацеплении.

В любительских условиях для предохранения валов от поломок из-за возникновения крутильных колебаний целесообразно увеличивать диаметры шеек валов в местах крепления муфт и винта, т. е. усиливать те места, где чаще всего возникают усталостные разрушения. Очень полезна установка упругих муфт (см. «КЯ» № 66), особенно на промежуточном валу. Целесообразно также использовать штатное сцепление автомобильных двигателей, которое оснащено эффективным упругим гасителем крутильных колебаний. При монтаже гребного винта расстояния до днища корпуса катера или дейдвуда и кронштейнами следует делать возможно большими.

При эксплуатации катера следует избегать даже кратковременной работы двигателя на больших нагрузках при перебоях в одном или нескольких его цилиндрах, с погнутым валом либо винтом, так как при этом амплитуда крутильных колебаний резко увеличивается.

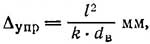

Правка вала. Правку погнутых гребных или промежуточных валов лучше всего производить в токарном станке (рис. 1) или в простейшем приспособлении (рис. 2).

Рис. 1. Правка гребного вала на токарном станке

1 — индикатор; 2 — брусок (медь, алюминий).

Вынуть гребной вал для проверки и ремонта во многих случаях удается на плаву, если, конечно, не погнут кронштейн опорного подшипника. Для этого обычно сначала снимается перо руля, затем муфта (или полумуфта) отсоединяется от редуктора, вал сдвигается до упора в корпус сальника дейдвуда, муфта спрессовывается с конца вала и вынимается шпонка. После этого на конец вала и корпус сальника надевается резиновая перчатка (мешок из прорезиненной ткани, два-три полиэтиленовых пакета), которая плотно приматывается изолентой к корпусу сальника. Теперь вал с гребным винтом может быть вынут в корму, причем дейдвуд оказывается герметично закрытым. Эту операцию лучше проводить на мелком месте или с низких мостков.

Вынутый вал с винтом устанавливается в центрах токарного станка или на призмы приспособления, которые должны располагаться в районе заднего опорного подшипника и шейки муфты, крепящей его к реверс-редуктору.

При правке вала на токарном станке измерение его биения лучше всего производить при помощи индикатора 1 (см. рис. 1), укрепляя его на салазках продольного суппорта. Можно определить биение и по нониусу поперечного суппорта, последовательно подводя зажатый в резцедержатель брусок 2.

Часто концы валов имеют резьбовые шейки для крепления гребного винта и муфты, которые могут быть погнуты при затягивании гайки. Следует иметь в виду, что нас интересует биение вала относительно его опорных шеек, а не центровых отверстий, расположенных в резьбовых концах. Поэтому биение, прежде всего, необходимо проверить в районе шеек заднего опорного подшипника А и фланца полумуфты В. При этом биение опорных шеек более 0,2 мм указывает на чрезмерный прогиб резьбовых концов вала.

Править этот прогиб нужно, не снимая вал со станка, упором бруска 2 в шейки. При этом перемещение суппорта на первом этапе задается равным прогибу шеек Апр max, который равен половине биения. Далее вновь проверяется биение, определяется новое значение прогиба, и последующее перемещение суппорта задается большим на величину этого нового прогиба. Операция повторяется до тех пор, пока биение не уменьшится до 0,1-0,2 мм.

В тех случаях, когда биение шейки А связано в основном с сильным изгибом самого вала, производится первоначальная правка вала; далее при необходимости выполняется правка его резьбовых концов и только после этого — окончательная правка вала.

Перед окончательной правкой определяют местоположение и направление максимального прогиба вала. При правке вала следует иметь в виду, что из-за его относительно большой длины величина прогиба упругих деформаций может достигать величины 10-20 мм. Для того чтобы выправить вал, его необходимо деформировать на величину прогиба в области упругих деформаций (назовем его Δупр) плюс величина максимального прогиба вала Δпр max.

Именно из-за того, что Δпр max, как правило, намного меньше, чем Δупр, обычно не удается выправить вал при помощи ударов — рихтовкой: слабые удары не приводят к цели, а слишком сильные сразу же и намного прогибают вал в другую сторону. При помощи ударов удается выправить только короткие валы (L/d = 5-8), у которых Δупр меньше Δпр max.

Предварительную оценку величины прогиба вала в области упругих деформаций, т. е. до появления деформаций остаточных, можно произвести по формуле:

где k — коэффициент (k = 500 для обычных сталей и k = 400 для легированных); L — расстояние между опорами, см; dB — диаметр вала, см.

Чтобы сократить время правки вала, целесообразно на первом же этапе задать перемещение суппорта чуть меньше величины Δупр. Вначале брусок мягкого металла 2 (см. рис. 1) подводится к валу в месте максимального прогиба и со стороны «выпуклости»; показания нониуса записываются. Далее производится правка перемещением суппорта вперед на расстояние 0,9Δупр, после чего суппорт возвращается в нулевое положение (с обязательной выборкой люфта). Если после этого не появился зазор между валом и бруском, операция повторяется, но величина перемещения суппорта увеличивается на величину максимального прогиба вала. После того как при возвращении суппорта на нулевую отметку появился зазор, каждое последующее перемещение суппорта при правке делается больше предыдущего на величину максимального прогиба вала Дпр max за вычетом величины этого зазора.

После этого вал еще раз проверяется обязательно в двух взаимно перпендикулярных плоскостях. Биение валов диаметром 25-35 мм в районе муфты, винта, опорной шейки и дейдвудного сальника не должно превышать 0,15-0,3 мм, в остальных местах — 0,3-0,5 мм (меньшие цифры относятся к коротким валам с длиной менее 1200 мм). При необходимости правка повторяется с учетом того, что положение места максимального прогиба может быть другим.

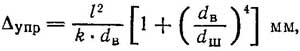

В тех случаях, когда основной изгиб вала произошел в районе заднего опорного подшипника, целесообразно весь вал до шейки опорного подшипника вставить в шпиндель, а правку производить упором в ступицу винта. Попытка произвести правку без гребного винта приведет к изгибу посадочного конуса под винт, в связи с чем после напрессовки винта снова возникнет некоторый прогиб вала. В связи с тем, что вылет вала в этом случае невелик и жесткость вала достаточно высока, первоначальное перемещение суппорта можно принять равным прогибу вала. Чтобы исключить возможность повреждений поверхности вала кулачками патрона, вал рекомендуется обернуть медной или алюминиевой полосой. Правка вала в приспособлении (см. рис. 2) происходит благодаря усилию, развиваемому винтом 2. Величина прогиба измеряется по изменению расстояний между валами при помощи штангенциркуля.

Рис. 2. Приспособление для правки гребного вала

1 — гребной вал; 2 — винт M16; 3 — поперечина, сталь δ=15-20; 4 — полоса δ=3-4; 5 — призма; 6 — штанга; пруток диаметром не менее 1,3 диаметра вала или труба диаметром не менее 1,5 диаметра вала; 7 — винт стопорный; 8 — труба; 9 — призма δ=8-12, приварить к трубе 8; 10 — штангенциркуль.

Необходимо учитывать, что одновременно с валом изгибается и штанга, поэтому величину суммарного прогиба в области упругих деформаций вала можно определить по зависимости (аналогичной ранее приведенной):

где dш — диаметр штанги, см.

В остальном методика правки аналогична рассмотренной выше.

Другими видами ремонта вала являются восстановление резьбы (как правило, при помощи наплавки с последующей механической обработкой) и изношенной шейки сальника (лучше всего — при помощи установки втулки из нержавеющей стали на эпоксидном клее).

Ремонт гребного винта. Характерные повреждения гребных винтов — это загиб, частичное или полное обламывание лопасти, появление трещин и т. п. Причиной подобных повреждений чаще всего являются удары лопастей о твердые предметы, однако нередки случаи обламывания лопастей без видимых внешних причин: по аналогии с гребными валами такие поломки объясняются появлением усталостных трещин из-за действия на лопасть знакопеременных нагрузок.

Слишком малое расстояние между краем лопасти и днищем катера, расположение винта за плохо обтекаемым дейдвудом и кронштейном, чрезмерный наклон вала, работа валопровода в условиях крутильных колебаний и т. п. — приводят к появлению знакопеременных нагрузок, действующих на лопасть. В принципе, при правильно выбранной толщине лопасти знакопеременные нагрузки могут привести к ее обламыванию только в сочетании с действием других факторов, таких, как коррозия или кавитационная эрозия, появление внутренних напряжений при ремонте путем правки лопасти в холодном состоянии или заварке трещин без последующего отжига и т. д. Таким образом, технология ремонта гребного винта оказывает существенное влияние на его дальнейшую работоспособность.

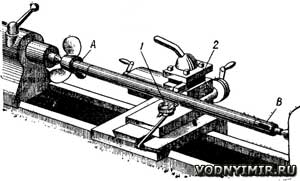

Холодная правка латунных лопастей возможна лишь при загибе их на угол не более 30°. Гибку лучше всего производить при помощи двух-трех рычагов длиной до 1 м, имеющих на концах прорези глубиной 6-8 см, надеваемые на кромку винта (рис. 3). Можно воспользоваться тисками, универсальным съемником для подшипников или любым прессом.

Рис. 3. Правка гребных винтов

1 — винт; 2 — рычаг, сталь листовая δ=10 мм. При толщине лопасти до 5 мм L=600 мм, b=60 мм; при толщине до 8-10 мм L=1000 мм, b=80 мм; 3 — подкладная планка (медь, алюминий); 4 — кувалда тяжелая; 5 — кувалда легкая; 6 — наковальня.

При правке ударами с целью уменьшения местных деформаций лопасти лучше пользоваться свинцовой кувалдой. При правке стальной кувалдой на лопасть нужно наложить пластину из свинца, отожженной меди или алюминия. Правку производят на наковальне или любом тяжелом предмете, одерживая противоположный край лопасти тяжелой кувалдой.

При загибе лопасти больше чем на 30° правку необходимо вести с нагревом. (Удается и холодной правкой выправить лопасть, загнутую на 90°, а иногда и более, однако при этом дальнейшая работоспособность отремонтированной лопасти оказывается весьма малой.) Температура нагрева для латуни ЛМЦЖ 55-3-1 равна 550-700 °С, для ЛАМЦЖ 67-5-2-2 — 600-750 °С; при этом следует иметь в виду, что при недостаточном нагреве условия правки будут лишь незначительно отличаться от выполнения ее без нагрева. Нагрев лучше всего производить в горне или в печи; обеспечить плавный и равномерный нагрев при помощи ацетиленовых горелок обычно не удается.

После правки нужно обязательно произвести отжиг винта для снятия термических напряжений. Отжиг производят сначала медленным (не более 100 °С в час) нагревом до температуры 350-400 °С для латуни ЛМЦЖ 55-3-1 и 500-550 °С — для ЛАМЦЖ 67-5-2-2, а затем еще более медленным охлаждением вместе с печью (скорость охлаждения не выше 50 °С в час).

Очень часто при ремонте винтов приходится выполнять сварочные работы. Лучше всего, если есть возможность применить аргонно-дуговую сварку, однако удовлетворительные результаты получаются и при обычной газовой сварке. Горелка при этом должна быть отрегулирована на окислительное пламя (отношение О2/С2Н2 = 1,2 — 1,3) для предотвращения появления в пламени свободного водорода, вызывающего резкое снижение прочности сварного шва. В качестве присадки при сварке латуни лучше всего применять проволоку из алюминиевых бронз. После сварки также целесообразно произвести отжиг; для латуни ЛМЦЖ 55-3-1 допускается замена отжига проколачиванием шва в холодном состоянии до появления заметных вмятин по всей его поверхности.

Стальные винты, особенно, если они изготовлены из нержавеющих сталей аустенитного класса 1-18 (например, 1Х18Н107), значительно менее чувствительны к остаточным напряжениям после гибки и сварки; применение отжига для них не обязательно.

Из-за малой пластичности алюминиевых сплавов холодную правку и гибку при ремонте отлитых из них винтов не применяют. Основным способом ремонта в данном случае является аргоно-дуговая сварка или обычная газовая сварка с применением специальных флюсов (АФ-4А). Присадочный материал должен быть идентичен основному металлу винта. После сварки желательно винт нагреть до температуры 300-350 °С и медленно охладить для снятия остаточных напряжений.

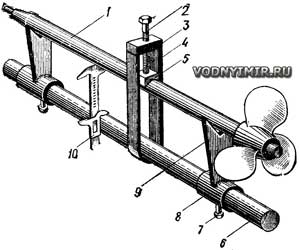

В процессе ремонта следует обратить особое внимание на восстановление первоначального шага лопасти. Напомним, что средний шаг лопасти определяется как среднее арифметическое значений шагов на пяти относительных радиусах R/0,5D = 0,3; 0,5; 0,7; 0,8; 9,95. Контроль шага лучше всего вести по фактической величине шага недеформированной лопасти того же винта. При этом различия в шагах в каждом из сечений не должны быть более 2-5%, а в среднем шаге более 1,5-4% (здесь и далее меньшие значения относятся к глиссирующим катерам).

Существуют различные приспособления для измерения шага. Одно из них изображено на рис. 4.

Рис. 4. Приспособление для проверки шага лопастей винта

1 — втулка; 2 — гайка барашковая; 3 — шпилька М8; 4 — шаговый шаблон;

5 — винт; 6 — оправка.

При ремонте удобно пользоваться простейшим приспособлением (рис. 4), состоящим из оправки 6, имеющей коническую поверхность под отверстие в винте, и двух цилиндрических поверхностей (эта же оправка в дальнейшем может быть использована для балансировки винта). По меньшей цилиндрической шейке свободно перемещается втулка 1, к которой приварена шпилька 3, имеющая длину, несколько превышающую радиус винта. На шпильке двумя гайками-барашками крепится шаговый шаблон 4 из мягкой жести или алюминия. Шаблон изгибается приблизительно по проверяемому радиусу Rизг подводится до упора в нагнетающую поверхность неповрежденной лопасти и фиксируется гайками-барашками. Затем, приподнимая втулку 1, шаблон подводят поочередно к другим лопастям, проверяя зазор между ним и лопастью. Далее шаблон перемещается на другое сечение лопасти и шаг проверяется на другом радиусе; шаблон, естественно, при этом должен быть изогнут по новому радиусу. Для винтов диаметром 300-400 мм зазор между лопастью и шаблоном не должен превышать 0,5-1,5 мм.

Если погнуты все лопасти винта, то вначале целесообразно выправить одну из них, наименее поврежденную, и уже по ней подгонять шаги остальных лопастей. При правке первой лопасти необходимо выдержать средний шаг лопасти и распределение шага вдоль радиуса (если, конечно, они известны).

Обычно считается, что фактический шаг лопасти не должен отличаться от расчетного более чем на 1,5-4%, однако эта рекомендация приемлема для гребных винтов, эксплуатирующихся с судовыми дизелями, работающими по внешней характеристике. Для конвертированных автомобильных двигателей работа по внешней характеристике не допускается, поэтому можно увеличить допустимое отличие действительного шага от расчетного до 10%. Отклонение значений местного шага по сечениям лопасти от закона распределения шага вдоль радиуса не должно превышать 5-10%. Однако следует иметь в виду, что отклонение величин местного шага на одних и тех же радиусах у разных лопастей должны быть значительно меньше (во избежание появления чрезмерной вибрации вала); это учтено в приведенных выше допусках на зазоры между шаговым шаблоном и лопастью. Крайне нежелательно увеличение шага в районе ступицы, приводящее к ухудшению антикавитационных свойств винта и увеличивающее вероятность подсоса воздуха.

После выполнения сварочных работ обычно возникает необходимость в опиловке шва с целью сохранения предусмотренной чертежом толщины лопасти. Небольшое изменение толщины практически не сказывается на тяге, развиваемой винтом, но может заметно ухудшить антикавитационные свойства винта. По этой причине допускаемое отклонение по толщине лопасти на водоизмещающих судах должно быть ограничено пределами от +20% до -10%, а для быстроходных глиссирующих — от +8% до -4%). (Меньшее значение отрицательного допуска объясняется опасностью чрезмерного снижения прочности лопасти.)

Лопасти винтов обычно имеют наклон в корму на угол 10-15°. После правки может оказаться, что эти углы у разных лопастей различны. Обнаружить это можно при вращении винта на оправке или, положив винт ступицей на ровную поверхность, замером расстояний до входящей и выходящей кромок на концевых радиусах. Разница в наклоне лопастей практически не оказывает влияния на упор винта, но нарушает динамическую уравновешенность и, следовательно, приводит к появлению вибрации. Поэтому существует рекомендация ограничить линейное отклонение конца лопасти величиной 1,5-3,0% диаметра винта.

Окончательной операцией является балансировка винта. Лишний вес лопасти удаляется опиловкой всей ее поверхности. Величина допустимого момента дисбаланса для винтов диаметром 300-400 мм — 50-200 г·см.

Ю. Н. Мухин, Б. Е. Синильщиков.

Поделитесь этой страницей в соц. сетях или добавьте в закладки:

Источник