Технология ремонта деталей валов

РЕМОНТ ДЕТАЛЕЙ И МЕХАНИЗМОВ ПРОИЗВОДСТВЕННОГО ОБОРУДОВАНИЯ

Ремонт валов и шпинделей

Вал — это деталь машины, передающая крутящий момент и поддерживающая вращающиеся детали. Ось — вращающаяся или неподвижная деталь машины и механизма, служащая для поддержания вращающихся частей, но не передающая крутящего момента.

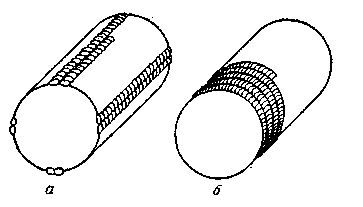

Валы бывают прямые (рис. 53, а), эксцентриковые (рис. 53, б), коленчатые. Особую группу валов составляют шпиндели (рис. 53, в) — вращающиеся валы станков с устройством для закрепления заготовок (например, у станков токарной группы) или режущего инструмента (например, у сверлильных, фрезерных и других станков).

Рис. 53. Прямой (а) и эксцентриковый (б) валы и шпиндель (в): 1, 3 и 5 — посадочные поверхности; 2 и 4 — шейки; 6 и 7 — оси

Валы могут быть гладкими или ступенчатыми. Образование сту Износ, мм

Способы ремонта

Восстанавливают хромированием, при этом предварительно шлифуют шейку для устранения рисок и отклонения от цилиндричности

Более 0,15

Протачивают и шлифуют под очередной ремонтный размер с заменой сопряженной детали или запрессовывают на шейки валов компенсационные

Износ, мм

Способы ремонта

втулки, которые обтачивают и шлифуют на номинальный размер

Более 0,2 (на сторону)

Восстанавливают вибродуго вой наплавкой, осталиванием, электромеханическим способом и ферромагнитными порошками в магнитном поле

Погнутые валы выправляют горячим или холодным способом. (Горячей правке подвергают валы, диаметр которых больше 50 мм.) Холодная правка валов может выполняться вручную с помощью винтовых скоб, рычагов, приспособлений под прессом. Сущность ее заключается в том, что приложенное усилие вызывает остаточные деформации и деталь восстанавливается, приобретая первоначальные свойства. При холодной правке с помощью пресса или скобы вал располагают на двух опорах выгнутой стороной к нагружающему устройству (винту, ползуну) и нагружают так, чтобы его прогиб в противоположную сторону был примерно равен первоначальному прогибу (лишь затем восстанавливают его первоначальную точность по прямолинейности).

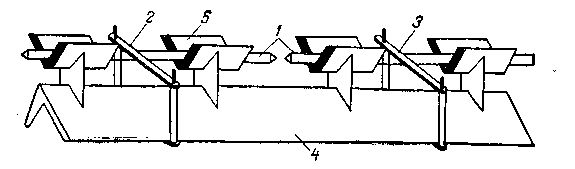

Скобу для правки валов (рис. 54) накладывают на вал 5 захватами 3 и 6 так, чтобы винт 1 своим упором 4 находился против места выгиба вала (захваты можно раздвигать на осях 2 гайки в пределах 70. 300 мм). Вращая винт, выправляют вал в этом месте и по индикатору (на рисунке не показан) проверяют его биение. Затем скобу последовательно перемещают на другие участки и повторяют операцию до тех пор, пока вал не будет выправлен.

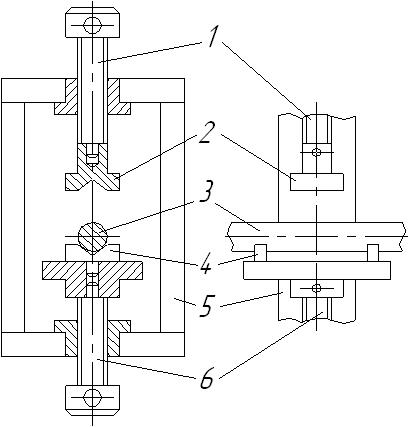

Передвижной ручной пресс (рис. 55), также служащий для правки валов, располагают основанием 5 на направляющих токарного станка и по индикатору 9 находят место наибольшего прогиба вала 8. Балочку 3 с подвижными опорами 7 и 2 настраивают гайкой 4 так, чтобы опоры соприкасались с образующей рихтуемого вала.

Затем правят вал винтом 10 через про-кладку 1 из мягкого металла. Последовательное перемещение пресса по направляющим на другие участки осуществляется рукояткой 6.

Изогнутые валы диаметром до 30 мм можно править наклепом. Процесс состоит в том, что вал кладут выгнутой частью вниз на плиту (рис. 56) и легким молотком наносят частые удары, пока он не выпрямится. (Удары наносят с обеих сторон выгнутой части, ограниченной углом 120 град.)

Рис. 54. Скоба для правки валов:

1 — винт; 2 — ось; 3 и 6 — захваты; 4 — упор; 5 — вал

Рис. 55. Ручной пресс для правки валов:

7 — прокладка; 2 и 7 — опоры; 3 — балочка; 4 — гайка; 5 — основание; б — рукоятка; 8 — вал; 9 — индикатор; 10 — винт

Источник

Ремонт и монтаж валов

Ремонт валов

Вали и оси, применяемые в оборудовании, характеризуются большим разнообразием форм, размеров и материалов, из которых они изготовлены.

В процессе эксплуатации валов изнашиваются посадочные места шеек валов, шпоночные канавки, шлицы, резьба, появляется изгиб вала.

Способ ремонта изношенного вала выбирают в зависимости от характера и размеров дефекта, а также технической оснащенности ремонтной базы.

Шейки валов, имеющие небольшие царапины, риски, овальность до 0,1 мм, ремонтируют шлифованием. Если износ значительный, шейки валов протачивают и шлифуют под очередной ремонтный размер, при этом диаметр шеек при ударной нагрузке не должен уменьшаться более 5 %, а при спокойной нагрузке более 10 %.

В тех случаях, когда необходимо восстановить первоначальные размеры шеек, на шейки после их обточки напрессовывают переходные втулки, которые затем обтачивают и шлифуют. Изношенные поверхности валов можно ремонтировать также наращиванием металла металлизацией, хромированием, наплавкой и другими методами.

Рисунок – Способы наплавки поверхностей валов

а – вдоль вала; б – по спирали.

Трещины на валах заделываются сваркой. Для этого участок, охваченный трещиной, на всю глубину обрабатывают под сварку (снимают фаски, зачищают свариваемые поверхности). Сварку трещин следует проводить как можно быстрее, чтобы предотвратить закалку металла шва и околошовной зоны, иначе шов может оказаться хрупким.

Поломанные валы восстанавливают сваркой. Прочность восстановленного вала на участке сварки обычно не превышает 60 % прочности целого вала. Поэтому ответственные, сильно нагруженные валы при поломке не ремонтируются, а заменяют новыми.

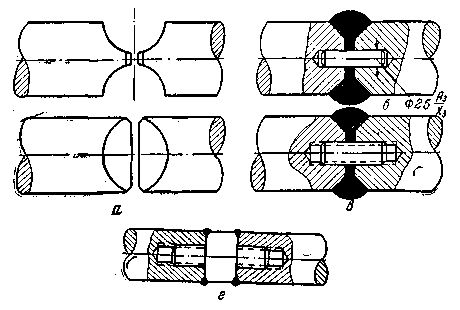

Рисунок – Способы сварки поломанных валов

а – только с подготовкой шва; б – с центрирующим шплинтом; в – с центрирующей шпилькой; г – со вставкой.

Рисунок – Кондуктор для сварки поломанных валов

1 – поломанный вал; 2, 3 – крепежные планки; 4 – жесткая рама; 5 – центровочная линза

Погнутые валы выправляют механическим способом в холодном состоянии или при нагреве. Правку проводят в центрах с помощью пресса или домкрата.

Рисунок – Пресс для правки валов

1, 6 – подвижные винты; 2, 4 – призмы; 3 – выпрямляемый вал; 5 — рама

Незначительную погнутость небольших валов (до 0,05% длины) можно выправить молотком с шаровой головкой.

Валы больших диаметров можно выправить путем местного нагрева пламенем горелки до 200 – 600 °С. Температура нагрева и время выдержки при этой температуре должны быть тем выше, чем больше диаметр и прогиб вала. Нагревают только участок прогиба, остальные поверхности защищают от действия пламени горелок. Вал должен остывать медленно, поэтому его оборачивают асбестом. При исправлении больших прогибов методом нагрева восстановленный вал следует отжечь, чтобы снять остаточные напряжения.

Изношенные шпоночные пазы ремонтируют:

— обработкой пазов обеих деталей до следующего по стандарту большего размера шпоночного соединения (кроме пазов в ответственных деталях);

— заваркой шпоночных пазов электронаплавкой с обработкой новых в другом месте;

— заваркой стенок изношенных пазов больших размеров с последующим фрезерованием до стандартного размера.

При износе шлицев их можно ремонтировать путем раздачи зубьев вручную, на токарном или строгальном станках.

Сорванную и забитую резьбу на валу прорезают на другой диаметр, а если это сделать нельзя, то ее заваривают и нарезают новую. Возможна также посадка втулки на проточенное место и нарезание не ней резьбы прежнего размера.

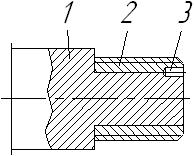

Рисунок – Установка резьбовой втулки на вал

1 – вал; 2 – втулка; 3 – стопорный штифт

Монтаж валов

Валы и оси устанавливают при сборке таким образом, чтобы они занимали правильное положение в пространстве по отношению к базовой детали и другим валам и осям. Это обычно достигается правильной сборкой опор, в которых они покоятся.

Тяжелые валы устанавливают в опоры с помощью подъемных механизмов. При этом валы стропятся пеньковым канатом или стальным тросом, но обязательно с деревянными подкладками, что позволяет предохранить обработанную поверхность валов и деталей, закрепленных на них, от повреждений.

Установка и выверка валов почти всегда связаны с регулированием положения, а иногда и соответствующей обработкой (подшабриванием) подшипников. Одновременно с точным соблюдением положения оси вала добиваются такого сопряжения подшипников с валом, чтобы в пределах допустимых зазоров между ними он проворачивался вокруг своей оси легко и плавно. Шейки валов должны прилегать к соответствующим вкладышам равномерно по всей опорной поверхности. Равномерность контакта проверяют по отпечаткам как на вкладыше, так и на поверхности вала (проверка на краску).

При сборке машин очень важно точно выдержать взаимное расположение валов.

Параллельность валов проверяют штангенциркулем. С его помощью измеряют расстояние между образующими проверяемых валов в нескольких точках, добиваясь равенства результатов замеров путем регулировки положения осей, т. е. подшипников.

Перпендикулярность валов проверяют с помощью специальных угольников.

Горизонтальность валов проверяют уровнемером с призматической опорной поверхностью.

Вертикальность валов проверяют с помощью отвеса.

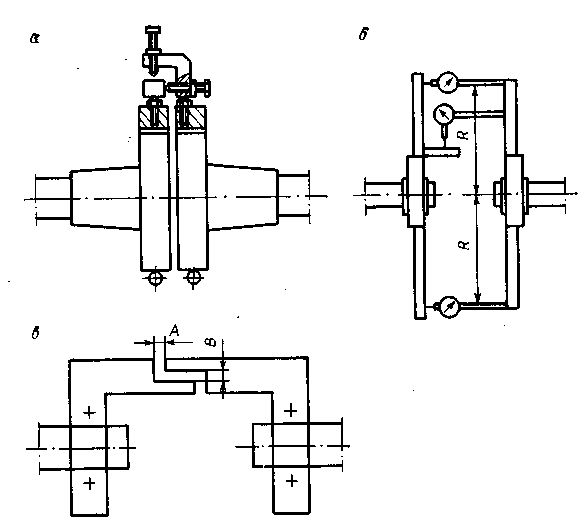

В монтажной и ремонтной практике часто приходится проверять соосность совместно работающих валов. Соосность валов может быть нарушена в результате радиального смещения осей валов, остающихся параллельными друг другу, или наклона осей, вследствие чего валы оказываются расположенными в разных плоскостях, пересекающихся друг с другом.

Выверка соосности валов называется центровкой. Плохая центровка является причиной быстрого выхода из строя подшипников, узлов уплотнения (сальников), деталей соединительных муфт и самих валов.

Центрируемые валы проверяют одновременно на радиальное смещение и перелом осей в месте соединения. Способ центрирования зависит от конструкции и размеров валов, а также от деталей, насаженных на их концы.

Если на стыкуемые концы валов насажены детали, наружные цилиндрические поверхности которых обработаны концентрично посадочным отверстиям (полумуфты, шкивы), достаточная точность центровки достигается с помощью линейки. К поверхности детали на конце одного из валов прикладывают жесткую линейку и измеряют расстояние между ней и поверхностью детали на другом валу и расстояние между торцами этих деталей в плоскости линейки по периферии. Если валы не смещены и являются соосными, то при совместном их проворачивании эти расстояния должны быть постоянными в любом положении.

Если на концах валов нет точно обработанных деталей, то для их центровки используют специальные приспособления.

Рисунок – Проверка соосности вала.

а – центровка вала по муфтам; б – центровка с использованием индикаторов;

Источник

Ремонт валов

Перед началом ремонта вала следует проверить состояние центровых отверстий на торцах и при необходимости восстановить их точением на токарном станке.

Скрученность вала более 0,25° на длине 1000 мм считается недопустимым и вал выбраковывается. Валы, оси и цилиндрические гладкие толкатели с дефектами в виде трещин, отколов, выкрашивания, больших задиров также выбраковываются.

Восстановление и правка валов

Прогиб вала или оси устраняют правкой в холодном состоянии или с нагревом. Валы диаметром до 60-80 мм с прогибом до 6-8 мм на 1000 мм длины правят в холодном состоянии с применением винтовых скоб либо под прессом. Валы большого диаметра и с большим прогибом правят в нагретом состоянии (Т=500-650°C). При прогибе вала до 2-4 мм на длине 1000 мм возможна правка способом местного наклепа. Незначительные прогнутости обточенных валов (0,1-0,2 мм на 1000 мм длины) устраняют шлифованием. После правки для снятия внутренних напряжений вал подвергают термической обработке (нагреву до Т=400-450°C с последующей выдержкой в печи при этой температуре в течении 0,5-1 часа).

Посадочные шейки валов восстанавливают до номинальных размеров путем наращивания наплавкой, металлизацией, электролитическим покрытием, полимерами, способами пластического деформирования, точением на ремонтный размер и напрессовкой втулки.

Наиболее распространен метод восстановления размеров шеек вала наплавкой слоя металла. Наплавка в большинстве случаев выполняется по винтовой линии. Не жесткие валы наплавляются продольно, реже наплавка ведется крест-накрест. После наплавки вал очищают от шлака, правят и подвергают термической обработке. Затем вал точится и шлифуется до номинального размера.

При восстановлении шейки вала напрессовкой втулки необходимо предварительно обточить вал так, чтобы толщина стенок втулки была не менее 3 мм.

Шлицевые поверхности валов могут иметь износ, смятие и выкрашивание рабочих поверхностей. Шлицевую часть вала диаметром более 80 мм наплавляют ручной или автоматической наплавкой продольными валиками. Для уменьшения деформаций вала наплавку ведут крест-накрест. Шлицевые поверхности с шириной шлиц до 5 мм чаще заваривают сплошь.

При незначительном износе по ширине (0,1-0,2 мм) шлицы валов восстанавливают раздачей шлицев или электроискровым наращиванием боковых поверхностей с последующим их шлифованием. В отдельных случаях сильно изношенную шлицевую часть вала отрезают, приваривают новый конец заготовки с большим диаметром, обтачивают и нарезают новые шлицы методом обкатки. При любом способе ремонта окончательные размеры шлицев получают механической обработкой.

Шпоночные пазы валов могут иметь такие же неисправности, как и шлицы. Шпоночный паз при износе менее 15% его ширины можно расширить под ремонтный размер фрезерованием. Если геометрическая форма шпоночного паза не восстанавливается фрезерованием, то фрезеруют новый паз, смещенный на 90-120° по отношению к поврежденному, а старый заваривают. На валах крупных размеров изношенный паз заваривают с одной стороны, а затем фрезеруют с противоположной стороны.

Резьба. При незначительном смятии витков и наличии заусенцев, резьбы исправляют прогонкой плашкой на токарном станке или слесарной обработкой вручную. При значительном износе профиля резьбы или при срыве витков резьбовую часть наплавляют с последующей механической обработкой шеек вала резанием и нарезанием новой резьбы номинального размера. В отдельных случаях старую резьбу срезают и на этом месте нарезается резьба меньшего диаметра.

Источник