- Pereosnastka.ru

- Обработка дерева и металла

- Способы ремонта корпусных деталей.

- Ликвидация трещин.

- Ремонт пробоин и сколов производят:

- Ремонт сломанной выступающей части (кронштейна, ушка, стержня) производят:

- Ремонт изношенных отверстий производят:

- Ремонт изношенных гнезд под фиксаторы рукояток производят:

- Прогрессивные способы ремонта деталей, технология заделки трещин и склеивание деталей

Pereosnastka.ru

Обработка дерева и металла

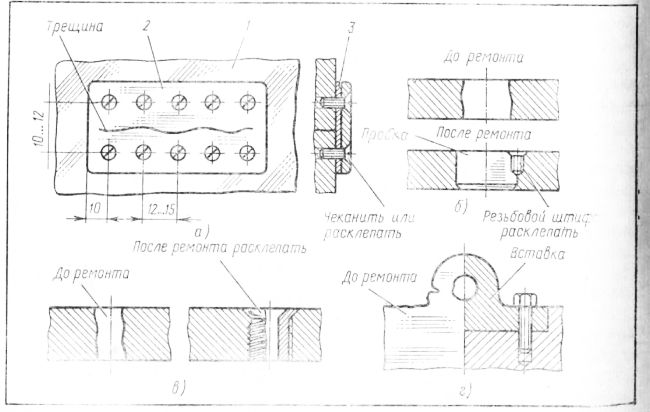

При длительной эксплуатации машин и оборудования в их корпусах и в направляющих могут появляться пробоины, сколы, трещины и изнашиваться посадочные отверстия В процессе ремонта эти дефекты устраняют различными способами и этим продлевают их срок службы. Чтобы определить в корпусной детали трещину или внутреннюю глубокую раковину, необходимо слегка смазать поверхность детали кистью, намоченной керосином. Керосин, распространяясь по трещине, выделяет ее контур или контур раковины на поверхности детали. После этого накладывают на поверхность детали планку (с заранее просверленными отверстиями) со свинцовой прокладкой в таком положении, чтобы отверстия в плане находились примерно на расстоянии 10—12 мм от центра трещины и на 10 мм от ее краев. Затем планку со свинцовой прокладкой закрепляют струбцинами или прижимами на детали и приступают сверлению отверстий под резьбу. Вначале сверло вставляют в отверстие планки (используя ее как кондуктор) и сверлят все отверстия на глубину 10—20 мм (в зависимости от толщины детали), после чего нарезают резьбу и закрепляют планку винтами с потайными головками. Убедившись, что планка и свинцовая прокладка жестко закреплены винтами, специальным зубильцем обчеканивают вокруг планку (создавая вогнутые буртики) и отжимают свинцовую прокладку заподлицо и запиливают. Затем обработанную деталь проверяют на герметичность.

Рис. 1. Ремонт корпусных деталей, имеющих трещины (а), пробоины (ff, в) и выбоины (г)

При другом способе заделки пробоин и больших трещин в корпусах деталей используют накладки из металлических пластин. Вначале пробоину или большую трещину зачищают наждачной лентой и стальной щеткой, затем вокруг трещины или пробоины на расстоянии 8—10 мм засверливают несколько отверстий так, чтобы трещина или пробоина перекрывались не менее чем на 15 мм. Вырезают прокладку из свинца или картона по размерам накладки с засверленными отверстиями. Накладку прикладывают к свинцовой прокладке и закрывают ими зачищенный шов пробоины или трещины. После этого через отверстия в накладке сверлят отверстия и нарезают резьбу. Закрепляют винтами с потайной головкой накладку со свинцовой прокладкой и смазывают (шпаклюют) суриком вокруг накладки. Края накладки слегка расчеканивают и проверяют на герметичность. Накладки можно приклеивать к корпусу карбонильным клеем-цементом и др.

Ввертыши в пробоины и сколы устанавливают следующим образом: вначале пробоину рассверливают и нарезают в ней резьбу, затем в резьбовое отверстие ввертывают пробку, предварительно смазав резьбу суриком, после этого пробку стопорят винтом и расклепывают.

Если скол расположен на краю детали и не нарушает ее целостности, место со сколом запиливают. Поврежденные места ремонтируют ввертышами или вставками. В последнем случае сколотое место запиливают или фрезеруют, по форме паза изготовляют вставку и запрессовывают ее в паз.

При восстановлении сломанной выступающей части корпуса детали рекомендуется производить ремонт следующим образом: поврежденное место строгают, фрезеруют, срубают или высверливают. Затем фрезеруют паз или просверливают отверстие для установки вставки или штифта и запрессовывают в отверстие вставку или штифт. Тщательно зачеканивают вставку и запиливают ее заподлицо с плоскостью детали. Рядом со вставкой сверлят второе отверстие под крепежные болты или винты.

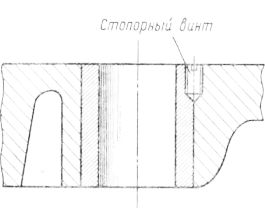

Ремонт изношенных отверстий производят таким способом. Вначале их рассверливают или растачивают на больший Диаметр и запрессовывают стакан или втулку. В месте стыка стакана или втулки с корпусом детали сверлят отверстие под стопорный винт и нарезают резьбу. Ввертывают в резьбовое отверстие стопорный винт. Затем стакан или втулку растачивают в соответствии с диаметром отверстия сопрягаемой детали. Можно заварить изношенное отверстие однородным металлом а затем обработать его до перво! начального размера.

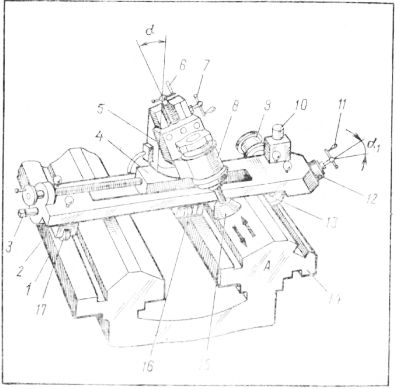

В условиях мелкосерийного производства, особенно при ремонте, для устранения выработки на-правляющих станин широко при-меняют самодвижущиеся приспособления со шлифовальной головкой. Особенность данного приспособления состоит в том что, оно может устанавливаться и перемещаться по направляющим станины с помощью роликов, установленных в вилкообразные стойки, закрепленные в нижней части рамы. В центре рамы имеется продольный паз с направляющим валиком, по которому маховичком перемещается стойка с поворотным суппортом, электродвигателем со шпинделем, на котором закреплен абразивный круг. Поворот и подъем суппорта осуществляют маховиками. С обратной стороны рамы смонтирован электродвигатель с червячной передачей, которая вращает ролик и перемещает раму с абразивным кругом по направляющим станины во время шлифования.

На верхней части рамы установлен переключатель, который регулирует перемещение приспособления по обрабатываемой поверхности станины. На торцовой стороне рамы справа имеется выступ с отверстием в центре под углом 45°, в котором запрессован стакан с установленным в нем винтом с маховичком, регулирующим подъем и опускание рамы при шлифовании.

Рис. 2. Ремонт изношенных отверстий

Рис. 3. Универсальное приспособление с поворотной шпиндельной головкой с абразивным кругом, используемое при ремонте направляющих станин

Источник

Способы ремонта корпусных деталей.

Ремонт базовых корпусных деталей является очень ответственным процессом, так как корпус в большинстве случаев несет не только защитную функцию от внешних факторов, которые могут повлиять на работу механизма, но также являлся и базовой опорой для расположенного внутри механизма. При обнаружении каких-либо дефектов, трещин или сколов на корпусе, следует немедленно провести полную диагностику всего аппарата чтобы оценить степень риска его дальнейшего использования и, в кратчайшие сроки восстановить первоначальный вид корпуса.

Ликвидация трещин.

- С помощью стяжек. По обе стороны трещины на некотором удалении от нее сверлят и развертывают два отверстия, в них запрессовывают штифты с выступающими концами. Изготовляют стальную пластину-стяжку с двумя засверленными и развернутыми отверстиями, расстояние между которыми несколько меньше расстояния между штифтами. При возможности трещину стягивают струбциной, стяжку нагревают и надевают на штифты. При своем охлаждении она стягивает трещину.

- С помощью штифтов. Концы трещины, определенные «керосиновым пробоем», засверливают сверлом диаметром 4-5 мм и между ними вдоль трещины тем же сверлом засверливают отверстия на расстоянии 6-7 мм. Во всех отверстиях нарезают резьбу, куда завинчивают резьбовые штифты из мягкой стали или меди, выступающие над поверхностью на 1-2 мм. После этого засверливают отверстия между штифтами с перекрытием их не менее чем на 1/4 диаметра; в отверстиях нарезают резьбу, куда заворачивают штифты, обрубаемые заподлицо. Концы выступающих штифтов расчеканивают и опиливают.

- С помощью накладок. Для предупреждения дальнейшего распространения трещины ее концы засверливают сверлом диаметром 4-5 мм. Из мягкой стали толщиной 4-5 мм вырезают накладку, размеры которой должны не менее чем на 15 мм перекрывать границы трещины. По размерам накладки из листового свинца или картона вырезают прокладку. На расстоянии 10 мм от края и 10-15 мм друг от друга по периметру в накладке и прокладке сверлят сквозные отверстия под винты с резьбой М5-М6 с потайной головкой. По накладке в корпусе по периферии района трещины сверлят отверстия и нарезают резьбу М5-М6. Накладку и прокладку смазывают суриком или клеем (БФ-2, карбинольным клеем-цементом и др.) и прикрепляют винтами к корпусу. Края накладки расчеканивают и опиливают.

- Заваркой с последующей механической обработкой (при необходимости).

Ремонт пробоин и сколов производят:

- Установкой ввертыша. Поврежденное место рассверливают, в нем нарезают резьбу, куда ввертывают и стопорят кернением резьбовую пробку, предварительно смазанную суриком.

- Установкой пробки. Небольшие сколы засверливают и развертывают, в отверстие запрессовывают пробку, опиленную по форме ремонтируемой поверхности.

- Установкой вставки. Сколотое место запиливают или фрезеруют, по форме паза изготовляют вставку, которую запрессовывают в паз. Вставка может дополнительно крепиться винтами.

- Заваркой пробоин наплавкой сколов с последующей механической обработкой.

Ремонт сломанной выступающей части (кронштейна, ушка, стержня) производят:

Установкой вставки или пробки. Оставшуюся часть выступающего элемента фрезеруют, строгают, срубают и запиливают, высверливают. Затем запиливают или фрезеруют паз под вставку или засверливают и развертывают (или нарезают резьбу) под пробку (либо под штифт с резьбовым концом). Вставку запрессовывают в паз и крепят к корпусу винтами. Пробку запрессовывают, штифт заворачивают резьбовым концом, смазанным суриком, в корпус. При наличии в сломанном кронштейне или ушке отверстия его развертывают или растачивают в размер после установки вставки.

- Приваркой отломанной части к корпусу.

Ремонт изношенных отверстий производят:

- Установкой ремонтной втулки. Изношенное отверстие засверливают и развертывают или растачивают под запрессовку в него ремонтной втулки или стакана. От осевого смещения или проворота втулку (стакан) стопорят установкой винта в разъем с корпусом. В запрессованной втулке растачивают или развертывают отверстие нужного диаметра.

Наплавкой отверстия. Поверхность изношенного отверстия наплавляют, а затем обрабатывают до первоначального размера.

Ремонт изношенных гнезд под фиксаторы рукояток производят:

- Установкой ремонтной пробки. Изношенные гнезда засверливают сверлом большого диаметра, нарезают резьбу (разворачивают), заворачивают резьбовую пробку (запрессовывают пробку по посадке с натягом), обрабатывают пробку заподлицо со стенкой корпуса, размечают и засверливают новые отверстия под фиксатор.

- Установкой накладки. При расположении гнезд на выступающих приливах корпуса приливы фрезеруют или запиливают. На обработанные поверхности с помощью винтов с потайной головкой крепят стальную планку толщиной не менее 6 мм, в которой размечают и сверлят отверстия под фиксатор.

При всех способах ремонта корпусных деталей ремонтируемое место предварительно зачищают стальной щеткой или шлифовальной шкуркой. При необходимости соблюдения герметичности корпуса с трещинами и пробоинами после ремонта подвергают гидравлическому испытанию давлением 0,2-0,3 МПа.

Источник

Прогрессивные способы ремонта деталей, технология заделки трещин и склеивание деталей

В настоящее время самым прогрессивным способом восстановления деталей – это восстановление с использованием полимерных материалов. Полимерные материалы используются как в виде склеивающих веществ, так и для нанесения различных покрытий на изношенные поверхности деталей с целью восстановления размеров, антикоррозионной защиты, герметизации сварных, заклепочных и других соединений. Большее применение полимеры находят при изготовлении новых деталей.

Все полимеры, применяемые при ремонте машин и восстановлении деталей, делят на термореактивные (реактопласты) и термопластичные (термопласты).

Реактопласты при нагревании размягчаются, и в этом виде их можно формовать. После затвердевания они не могут быть возвращены в пластическое состояние. Примеры реактопластов — составы на основе эпоксидных смол ЭД-20, ЭД-22 и др.

Термопласты при повторном нагреве снова становятся пластичными и могут использоваться многократно. Примеры термопластов капрон марок А и Б, полиамидные смолы, полиэтилен и др.

Наибольшее распространение при ремонте, восстановлении и изготовлении деталей получили следующие полимерные материалы и синтетические клеи:

капроновая смола, полиамиды 610 и 68 (ремонт валиков, втулок, вкладышей подшипников, изготовление шкивов, шестерен и т. д.);

фенилон С-2 (ремонт шеек валов, кулачковых валов, вкладышей подшипников, нанесение тонкослойных покрытий); полиформальдегид (ремонт и изготовление деталей); текстолит (изготовление прокладок, шестерен, ремонт направляющих);

эпоксидные смолы ЭД-5, ЭД-6, ЭД-8, ЭД-10, ЭД-14, ЭД-16, ЭД-20, ЭД-22 (ремонт трещин и пробоин в корпусных деталях, восстановление посадочных мест под подшипники, ремонт резьбовых соединений деталей и сборочных единиц);

синтетические клеи БФ-52Т, ВС-ЮТ (приклеивание фрикционных накладок ведомых дисков); БФ-2, БФ-4 (склеивание металлов и полимерных материалов); 88Н (склеивание резин и резины с металлами); ВК-1 (клеесварные, клеезаклепочные и клеерезьбовые соединения).

Заделка трещин, пробоин и склеивание деталей.

Среди многочисленных полимеров наибольшее распространение для заделки трещин, пробоин и склеивания деталей получили составы на основе эпоксидных смол ЭД-5, ЭД-6, ЭД-16, ЭД-20 и клеи БС-10Т, БФ-52Т, БФ-2, БФ-4 и БФ-6.

Для приготовления клеев и паст на основе эпоксидной смолы ЭД-16 на 100 весовых частей смолы вводят 10 . 15 частей пластификатора (дибутилфталата), до 120 наполнителя и 8 . 12 весовых частей отвердителя (полиэтиленполиамина). В качестве наполнителя используют металлические порошки (железный, алюминиевый и др.), цемент марки 500, графит (порошок).

Перед составлением паст компоненты предварительно подготавливают: отвердитель в течение 3 ч выпаривают при температуре ПО . 115 °С в вакуум-сушильном шкафу; наполнитель высушивают в течение 2 . 3 ч при 100 . 120 °С. Эпоксидную смолу разогревают в таре до температуры 60 . 80 °С в сосуде с горячей водой, добавляют пластификатор, затем наполнитель. Отвердитель вводят непосредственно перед употреблением, так как после этого состав необходимо использовать в течение 20 . 25 мин.

Заделкой трещин поверхность зачищают до металлического блеска, удаляют следы коррозии и окраски на расстоянии 40 . 50 мм по обе стороны трещины. Концы ее засверливают сверлом диаметром 3 мм. При длине трещины до 150 мм с ее кромок снимают фаски под углом 60. 70°С на глубину 2 . 3 мм.

Клеи ВС-ЮТ и БФ-52Т — растворы синтетических смол в органических растворителях — используют для склеивания металлов, пластмасс, текстолита и других материалов в любом сочетании.

Клей типа БФ применяют для склеивания металлов между собой (БФ-2), а также металлов с пластмассами, стеклом, керамикой, тканями (БФ-4, БФ-6) и при заклейке трещин. На подготовленные детали наносят первый слой клея, просушивают, затем наносят второй слой, совмещают детали и высушивают в течение 1,5 ч при температуре 150 . 160 °С под давлением 0,3 . 1,0 МПа.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Установкой вставки или пробки. Оставшуюся часть выступающего элемента фрезеруют, строгают, срубают и запиливают, высверливают. Затем запиливают или фрезеруют паз под вставку или засверливают и развертывают (или нарезают резьбу) под пробку (либо под штифт с резьбовым концом). Вставку запрессовывают в паз и крепят к корпусу винтами. Пробку запрессовывают, штифт заворачивают резьбовым концом, смазанным суриком, в корпус. При наличии в сломанном кронштейне или ушке отверстия его развертывают или растачивают в размер после установки вставки.

Установкой вставки или пробки. Оставшуюся часть выступающего элемента фрезеруют, строгают, срубают и запиливают, высверливают. Затем запиливают или фрезеруют паз под вставку или засверливают и развертывают (или нарезают резьбу) под пробку (либо под штифт с резьбовым концом). Вставку запрессовывают в паз и крепят к корпусу винтами. Пробку запрессовывают, штифт заворачивают резьбовым концом, смазанным суриком, в корпус. При наличии в сломанном кронштейне или ушке отверстия его развертывают или растачивают в размер после установки вставки. Наплавкой отверстия. Поверхность изношенного отверстия наплавляют, а затем обрабатывают до первоначального размера.

Наплавкой отверстия. Поверхность изношенного отверстия наплавляют, а затем обрабатывают до первоначального размера.